Радиально поршневой насос – это объемный насос, в конструкции которого, ось ведущего вала перпендикулярна осям движения рабочих поршней или угол между ними составляет величину не меньше 45°. Механизмы, угол которых меньше 45° относят к аксиальному типу.

Радиально поршневые насосы

Радиально поршневой насос часто называют радиально-плунжерным.

Такие насосы применяю в гидравлических системах с большим давлением. Наиболее часто они применяются в установках с давлением до 32 МПа, бывают и агрегат работающие на большем давлении и достигают значений в 100 МПа. Агрегаты радиально поршневого типа ограничены в частоте вращения вала до 1500 об/мин. Это обусловлено большой инерционностью вращающихся частей.

Устройство

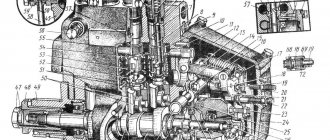

Можно выделить два вида конструкции, таких гидравлических систем:

Схема радиально поршневых насосов

- Гидронасос с эксцентричным ротором. На схеме под буквой А

- Гидронасос с эксцентричным валом. На схеме под буквой Б

Устройство с эксцентричным ротором

Главной частью является ротор со встроенными в него поршнями. Поршней может быть много и располагаться они могут в несколько рядов. Ротор вращается в корпусе(Статоре). Ось ротора установлена со смещением центра относительно оси статора на величину «е» как показано на рисунке. Системы забора и нагнетания расположены в центре и отделяются друг от друга специальной перемычкой.

Устройство с эксцентричным валом

В данном устройстве гидравлической системы, поршни располагаются в статоре насоса. Ось статора и вала совпадают, но на вале есть специального рода кулачек, смещенный по отношению к статору на расстояние «е». Такие гидравлические установки имеют клапанное распределение. При сжимании рабочей камеры клапан всасывания закрывается и открывается клапан нагнетания. При расширении рабочей камеры происходит обратная ситуация.

Коррекция диаметра рабочего колеса

Очевидно, что уменьшение диаметра рабочего колеса не может быть произведено во время работы насоса. По сравнению с дроссельным и байпасным методами регулирования, которые можно проводить во время работы насоса, коррекция диаметра рабочего колеса должна быть выполнена до монтажа насоса или во время проведения ремонтных работ. Следующие формулы показывают связь между диаметром рабочего колеса и параметрами насоса:

Отметим, что эти формулы отражают работу идеального насоса. На практике, уменьшение диаметра рабочего колеса ведет к снижению эффективности работы насоса, т.е. к снижению его КПД. При незначительной коррекции диаметра DН2 > 0,8 • DН1, КПД уменьшится только на несколько процентов. Уровень снижения КПД зависит от типа насоса и его рабочей точки.

Как видно из формул, отношения изменения расхода и напора равны между собой и равны квадрату отношения диаметров рабочего колеса. Рабочие точки при этом располагаются на прямой, берущей свое начало в системе координат в точке (0, 0). Отношение потребляемых мощностей до и после коррекции равно отношению диаметров в четвертой степени.

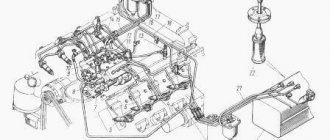

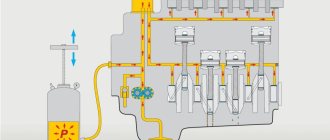

Принцип работы

Принцип работы радиально поршневого насоса

Ротор вращается в статоре (корпусе) вместе с поршнями, поршни скользят по корпусу, плотно прижимаясь к нему за счет пружин. В результате вращения ротора, поршни совершают возвратно-поступательные движения. Поршни двигаясь по кругу переключаются между двумя фазами:

- Фаза всасывания. Поршень совершает выдвижение, рабочая камера увеличивается,клапан нагнетания закрывается и открывается клапан всасывания, он соединён с отверстием забора жидкости. Поршень движется по кругу до максимальной точки его выдвижения.

- Фаза нагнетания. Поршень переключается на отверстие нагнетания, и начинает вдвигаться, клапан всасывания закрывается и открывается клапан нагнетания, рабочая камера уменьшается в результате чего создается давление и жидкость вытесняется из насоса. Поршень находится в данной фазе до максимальной точки сжатия рабочей камеры, а затем переключается на фазу всасывания.

Радиально поршневой насос может быть двух и более кратного действия. Это означает что один плунжер совершает несколько рабочих ходов за одно вращение ротора. Такой эффект достигается за счет специального изменения поверхности статора.

Перечень ГОСТов, используемых в промышленной гидравлике

ГОСТ 12445-80 «Гидроприводы объемные, пневмоприводы и смазочные системы. Номинальные давления.»

ГОСТ 13823-78 «Гидроприводы объемные. Насосы объемные и гидромоторы. Общие технические требования.»

ГОСТ 14057-68 «Насосы шестеренные. Ряды основных параметров.»

ГОСТ 14058-68 «Насосы шиберные. Ряды основных параметров.»

ГОСТ 14059-68 «Насосы поршневые. Ряды основных параметров.»

ГОСТ 14060-68 «Гидромоторы шестеренные. Ряды основных параметров.»

ГОСТ 14061-68 «Гидромоторы шиберные. Ряды основных параметров.»

ГОСТ 14062-68 «Гидромоторы поршневые. Ряды основных параметров.»

ГОСТ 14063-68 «Гидроаппаратура и пневмоаппаратура. Ряды основных параметров.»

ГОСТ 14064-68 «Гидроаккумуляторы. Ряды основных параметров.»

ГОСТ 14658-86 «Насосы объемные гидроприводов. Правила приемки и методы испытаний.»

ГОСТ 15108-80 «Гидроприводы объемные, пневмоприводы и смазочные системы. Маркировка, упаковка, транспортирование и хранение» (с Изменениями N 1, 2, 3) Постановление Госстандарта СССР от 28.11.1980 N 5588 ГОСТ от 28.11.1980 N 15108-80

ГОСТ 16514-96 «Гидроприводы объемные. Гидроцилиндры. Общие технические требования» Постановление Госстандарта России от 02.02.2001 N 54-ст ГОСТ от 02.02.2001 N 16514-96

ГОСТ 16517-82 «Гидроаппаратура. Общие технические требования.»

ГОСТ 16769-84 «Гидроаккумуляторы. Общие технические требования.»

ГОСТ 17069-71 «Передачи гидродинамические. Методы стендовых испытаний.»

ГОСТ 17216-2001 «Чистота промышленная. Классы чистоты жидкостей.»

ГОСТ 17411-91 «Гидроприводы объемные. Общие технические требования.»

ГОСТ 17752-81 (СТ СЭВ 2455-80) «Гидропривод объемный и пневмопривод. Термины и определения» (с Изменениями N 1, 2) Постановление Госстандарта СССР от 31.12.1981 N 5818 ГОСТ от 31.12.1981 N 17752-81

ГОСТ 18464-87 «Гидроцилиндры. Правила приемки и методы испытаний.»

ГОСТ 18464-96 «Гидроприводы объемные. Гидроцилиндры. Правила приемки и методы испытаний.»

ГОСТ 19749-84 «Соединения неподвижные разъемные пневмогидросистем. Затворы закрытые. Типы и технические требования.»

ГОСТ 20245-74 «Гидроаппаратура. Правила приемки и методы испытаний.»

ГОСТ 20719-83 «Гидромоторы. Правила приемки и методы испытаний.»

ГОСТ 21329-75 «Фильтры щелевые на давление до 6,3 МПа (приблизительно 63 кгс/см.кв.). Технические условия.»

ГОСТ 21976-76 «Гидрораспределители дросселирующие с плоским поворотным золотником. Основные размеры.»

ГОСТ 22976-78 «Гидроприводы, пневмоприводы и смазочные системы. Правила приемки.»

ГОСТ 24242-97 «Гидроприводы объемные. Обозначения буквенные отверстий гидроустройств, монтажных плит, устройств управления и электромагнитов.»

ГОСТ 24679-81 «Гидрораспределители золотниковые четырехлинейные на Рном до 32 МПа. Технические условия.»

ГОСТ 25020-84 «Гидро- и пневмоцилиндры. Присоединительные резьбы штоков и плунжеров.»

ГОСТ 25277-82 «Фильтроэлементы для объемных гидроприводов и смазочных систем. Правила приемки и методы испытаний.»

ГОСТ 25476-82 «Гидроприводы объемные и смазочные системы. Фильтры. Правила приемки и методы испытаний.»

ГОСТ 25553-82 «Гидроцилиндры одноступенчатые на номинальное давление 16МПа (160 кгс/см кв). Присоединительные резьбы штоков и плунжеров.»

ГОСТ 26058-85 «Роботы промышленные. Гидродвигатели исполнительных устройств. Типы, основные параметры и присоединительные размеры.»

ГОСТ 26496-85 «Гидроаккумуляторы. Правила приемки и методы испытаний.»

ГОСТ 26650-85 «Гидроцилиндры одноступенчатые на давление 16 МПа. Присоединительные размеры.»

ГОСТ 26890-86 «Гидроаппаратура. Присоединительные размеры стыковых плоскостей монтажных плит.»

ГОСТ 2.782-96 ЕСКД «Обозначения условные графические. Машины гидравлические и пневматические» Постановление Госстандарта России от 04.10.1996 N 10 ГОСТ от 04.10.1996 N 2.782-96

ГОСТ 27851-88 «Насосы объемные для гидроприводов. Метод ускоренных сравнительных испытаний на ресурс.»

ГОСТ 28160-89 «Дизели судовые, тепловозные и промышленные. Насосы для систем охлаждения. Метод расчета подачи.»

ГОСТ 28413-89 «Насосы объемные и гидромоторы для гидроприводов. Методы ускоренных испытаний на безотказность.»

ГОСТ 28761-90 «Гидроприводы объемные. Гидродвигатели поворотные. Общие технические требования.»

ГОСТ 28971-91 «Гидропривод объемный. Сервоаппараты. Методы испытаний.»

ГОСТ 29015-91 «Гидроприводы объемные. Общие методы испытаний.»

ГОСТ 30362.1-96 «Гидроприводы объемные. Гидроцилиндры с односторонним штоком на номинальное давление 25 МПа. Присоединительные размеры.»

ГОСТ 30362.2-96 «Гидроприводы объемные. Гидроцилиндры с односторонним штоком на номинальное давление 25 МПа. Присоединительные размеры отверстий для подвода жидкости.»

ГОСТ 30481-97 «Гидроприводы объемные. Гидрораспределители дросселирующие с серворегулированием четырех- и пятилинейные. Присоединительные размеры стыковых плоскостей монтажных плит.»

ГОСТ 30526-97 «Гидроприводы объемные. Общие методы испытаний.»

ГОСТ 31247-2004 «Чистота промышленная. Определение загрязнения пробы жидкости с помощью автоматических счетчиков частиц» Приказ Ростехрегулирования от 16.02.2005 N 24-ст ГОСТ от 16.02.2005 N 31247-2004

ГОСТ 4.37-90 СПКП «Гидроприводы объемные, пневмоприводы и смазочные системы. Номенклатура показателей» Постановление Госстандарта СССР от 11.05.1990 N 1168 ГОСТ от 11.05.1990 N 4.37-90

ГОСТ Р 50556-93 «Гидропривод объемный. Анализ загрязненности частицами. Отбор проб жидкости из трубопроводов работающих систем.»

ГОСТ Р 50557-93 «Гидропривод объемный. Сосуды для проб жидкости. Оценка и контроль способов очистки.»

ГОСТ Р 52543-2006 (ЕН 982:1996) «Гидроприводы объемные. Требования безопасности» Приказ Ростехрегулирования от 10.05.2006 N 88-ст ГОСТ Р от 10.05.2006 N 52543-2006

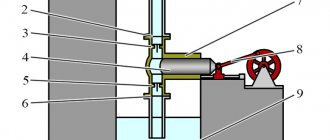

Вычисление производительности

Q = hSna = 2eSna

Q – производительность насоса;

e – эксцентриситет, смещение относительно оси вращения вала на рисунках выше также обозначался как «е»;

L – ход плунжера в цилиндре, в стандартной ситуации L=2*e;

S – площадь плунжера;

a – число плунжеров в блоке;

n – частота вращения блока;

Производительность в регулируемых насосах, регулируется изменение величины отклонения оси «e».

Пропорциональное регулирование напора (косвенное)

Основной функцией системы, представленной на рис. 4.2.4, является поддержание постоянного перепада давления на регулировочных вентилях, установленных, например, на радиаторах.

Как было сказано в главе 3, потери давления в системе прямо пропорциональны квадрату расхода. Лучшим способом регулирования насоса в такой системе будет способ, представленный на рисунке справа, где насос поддерживает постоянный перепад давления.

Когда потребный расход в системе достаточно мал, потери давления в трубопроводе, теплообменнике, фитингах и т. д. являются также небольшими, и при этом насос только компенсирует потери давления на регулировочном вентиле, Нуст – Нтр. Когда потребный расход увеличивается, потери давления увеличиваются в квадратичной зависимости и, следовательно, необходимо повысить давление насоса (рис. 4.2.4, голубая кривая).

Такая система может быть смонтирована двумя способами:

- Датчик перепада давления размещается на насосе — DPT1, см. рис. 4.2.4.

- Датчик перепада давления размещается на потребителях — DPT2, рис. 4.2.4.

Преимущество первого решения состоит в том, что насос, PI-регулятор, частотный преобразователь и датчик располагаются близко друг к другу, что позволяет упростить монтаж системы. При таком монтаже система регулирования и насос представляет собой единый узел, см. раздел 4.4. Чтобы включить эту систему и обеспечить ее работу, потребное значение перепада давления должно быть введено в систему управления насоса. Эти данные будут использоваться для расчета расхода, а также расчета, на сколько должно быть уменьшено установленное значение Нуст при данном расходе, чтобы гарантировать соответствие рабочих параметров насоса характеристике системы, представленной на рис. 4.2.4 голубым цветом.

Второй вариант монтажа, когда датчик расхода установлен на радиаторах, будет стоить дороже, т.к. при этом должна быть произведена укладка кабеля. Параметры этой системы приблизительно такие же, как и у первой. Датчик измеряет перепад давления на объекте потребления, и система автоматически меняет свои параметры с целью компенсации перепада давления в подающем трубопроводе и т.д.

Достоинства и недостатки радиально поршневых насосов

Положительные стороны:

- Производят высокое давление в гидравлической системе;

- Есть модели с опцией регулирования рабочего объема подачи;

- КПД находится на достаточно высоком уровне при большом давлении;

- Высокая энергоемкость на единицу массы;

Отрицательные стороны:

- Сложное устройство, небольшая надежность;

- Необходимость специфичной обработки деталей, а также сложное строение самого насоса приводит к высокой цене на данные агрегаты;

- Нужна тонкая фильтрация рабочей жидкости;

- Высокая пульсация подачи и расхода;

- Занимают много места;

- Низкий вращающий момент основного вала;

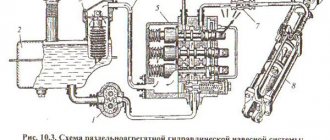

Регулирование байпасом

Задвижка байпасного (перепускного) трубопровода устанавливается параллельно с насосом и используется для регулирования его параметров, см. рис. 4.1.3.

По сравнению с обычной задвижкой, устанавливаемой за насосом, байпасирование обеспечит определенный минимальный расход Qбп насоса, независимо от характеристик системы. Расход насоса QН равен сумме расхода системы QС и расхода через байпасный трубопровод Qбп.

Задвижка на байпасе будет обеспечивать максимально допустимый напор в системе Нмакс, см. рис. 4.1.3. Даже если требуемое значение расхода в системе равно нулю, насос никогда не будет работать на закрытую задвижку. Как и в случае с дроссельным регулированием, требуемое значение расхода системы QС может быть обеспечено меньшим насосом и без перепуска; в результате расход через насос будет ниже и, следовательно, потребление электроэнергии тоже снизится.

Преимущества насосов со встроенным преобразователем частоты

Применение насосов со встроенным преобразователем частоты является оптимальным решением во многих производственных отраслях. И основной причиной этого является объединение преимуществ регулируемого насоса с преимуществами, полученными от соединения в единый узел насоса, преоб- разователя частоты, PI-регулятора и иногда также датчика давления, см. рис. 4.4.1.

Насос со встроенным преобразователем частоты можно смело назвать системой, способной разрешать различные задачи, экономя при этом электроэнергию. Что касается взаимозаменяемости, то насосы со встроенным преобразователем частоты являются идеальными, так как их можно устанавливать вместо нерегулируемых насосов без дополнительных затрат. Для проведения таких работ необходимо оснастить насос встроенным преобразователем частоты, после чего он готов к эксплуатации. От монтажника требуется только установить заданное значение (давление), и система готова к работе.

Далее последует краткое описание преимуществ, которые дают насосы со встроенным преобразователем частоты.

Удобство монтажа

Насосы со встроенным преобразователем частоты так же удобны в монтаже, как и нерегулируемые насосы. Предварительные установки и регулировки насоса сделаны на заводе — изготовителе.

Оптимизация энергопотребления

Так как насос, электродвигатель и преобразователь частоты полностью совместимы друг с другом, работа такой системы значительно снижает энергопотребление.

Единый поставщик

Единый поставщик может предоставить насос, преобразователь частоты и датчик, что, естественно облегчает определение габаритов установки, ее подбор, заказ, а также сервисное обслуживание и ремонт.

Широкий диапазон рабочих параметров

Насосы со встроенным преобразователем частоты имеют очень широкий диапазон рабочих параметров, что позволяет им работать с большой эффективностью при различных условиях эксплуатации и отвечать большому количеству требований. Поэтому при замене нерегулируемых насосов, с узким рабочим диапазоном, Вам потребуется меньшее количество регулируемых насосов.