Топливоподающая аппаратура двигателя — разделенного типа. Она состоит из топливного насоса высокого давления с всережимным регулятором частоты вращения и встроенным корректором для корректирования подачи топлива, топливоподкачивающим насосом, форсунок, фильтров грубой и тонкой очистки топлива, топливопроводов низкого и высокого давления.

Из бака через фильтр грубой очистки топливо засасывается топливоподкачивающим насосом и подается в фильтр тонкой очистки и далее к топливному насосу высокого давления. Топливный насос в соответствии с порядком работы цилиндров подает топливо по топливопроводам высокого давления к форсункам, которые распыляют его в цилиндрах двигателя. Через перепускной клапан в топливном насосе и жиклер в фильтре тонкой очистки излишки топлива, а вместе с ними и попавший в систему воздух отводятся по топливопроводу в топливный бак. Просочившееся в полость пружины форсунки топливо отводится по сливному трубопроводу в бак.

Конструкция топливной системы ЯМЗ-238

Топливный насос высокого давления ЯМЗ 238

Топливный насос ТНВД дизельного двигателя ЯМЗ-238 автомобилей МАЗ-5516, МАЗ-64229, 6303 и Краз-255, 6510, Краз-65101 в сборе

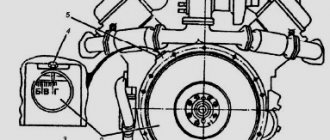

. Насос расположен в развале двигателя между рядами цилиндров и имеет шестеренчатый привод. Топливный насос высокого давления – восьмисекционный, по числу цилиндров двигателя. На двигатели устанавливаются топливные насосы высокого давления различных моделей, имеющие конструктивные и регулировочные отличия.

Топливный насос высокого давления модели 173

1 – топливный насос высокого давления; 2 – перепускной клапан; 3 – демпферная муфта; 4 – болт ограничения максимальной частоты вращения; 5 – регулятор частоты вращения; 6 – рычаг управления регулятором; 7 – болт ограничения минимальной частоты вращения; 8 – скоба останова; 9 – топливоподкачивающий насос; 10 – болт регулировки пусковой подачи; 11 – корректор подачи топлива по наддуву. А – положение рычага при минимальной частоте вращения холостого хода; Б – положение рычага при максимальной частоте вращения холостого хода; В – положение скобы при работе; Г – положение скобы при выключенной подаче. С топливным насосом в одном агрегате объединены регулятор частоты вращения 5, топливоподкачивающий насос 9 и демпферная муфта 3.

Анализ топливного движения

Необходимо уметь правильно оценивать топливное движение, если планируете самостоятельно выставлять зажигание.

При вращении вала:

- топливо в отсеке движется;

- штрихи на футляре маховика выравниваются с отметкой. Ее значение сходится с числом на муфте ОВТ;

- штрих на шкиве вала совпадает с меткой с похожим числом на теле шестерен.

В случае, когда при старте движения горючего совмещения штрихов нет, рекомендуется проводить следующие манипуляции:

- извлечь фиксирующие шурупы;

- скрутить полумуфту валика турбодвигателя ЯМЗ 238 на кромке в обратном направлении вращения;

- зафиксировать все крепежи;

- вновь оценить угол впрыска.

В случае, когда при старте топливного движения, штрихи прошли требуемую отметку, сделайте следующее:

- по резьбе кромки требуется прокрутить полумуфту валика ДВС;

- переместите муфту на 1 показатель относительно ее кромки, что приравнивается 4-ем штрихам на диске или теле распределительных шестерен.

Совет! Как только все манипуляции закончатся, рекомендуется поменять местоположение делений на полумуфте валика привода ТНВД ЯМЗ 238 и ее кромки.

Устройство ТНВД дизеля ЯМЗ-238

Топливный насос высокого давления ЯМЗ-238 состоит из секций, отдельных насосных элементов, размещенных в общем корпусе. Число секций равно числу цилиндров двигателя.

Секция топливного насоса высокого давления ЯМЗ-238

1 – корпус насоса; 2 – нижняя тарелка толкателя; 3 – пружина толкателя; 4 – верхняя тарелка толкателя; 5 – втулка поворотная; 6 – плунжер; 7 – втулка плунжера; 8 – седло клапана нагнетательного; 9 – нагнетательный клапан; 10 – упор клапана; 11 – штуцер; 12 – фланец нажимной; 13,14 – прокладки; 15 – корпус секции; 16 – рейка; 17 – толкатель; 18 – ролик толкателя; 19 – вал кулачковый. В корпусе 1 насоса установлены корпуса секций 15 с плунжерными парами, нагнетательными клапанами и штуцерами 11, к которым присоединяются топливопроводы высокого давления. Нагнетательный клапан 9 и седло клапана 8, а также плунжер 6 с втулкой 7 являются прецизионными парами, которые могут заменяться только комплектно. Втулка плунжера стопорится в определенном положении штифтом, запрессованным в корпус секции. Плунжер 6 приводится в движение от кулачкового вала 19 через роликовый толкатель 17. Пружина 3 через нижнюю тарелку 2 постоянно прижимает ролик толкателя к кулачку. От разворота толкатели, имеющие лыски на боковых поверхностях, удерживаются фиксаторами, запрессованными в корпус насоса. Конструкция плунжерной пары позволяет дозировать топливо изменением момента начала и конца подачи. Для изменения количества и момента начала подачи топлива плунжер во втулке поворачивается поворотной втулкой 5, входящей в зацепление с рейкой 16. Регулировка равномерности подачи топлива на максимальном режиме каждой секцией насоса производится разворотом корпуса секции при ослабленных гайках крепления секций. Изменение геометрического начала нагнетания в зависимости от величины подачи (нагрузки двигателя) обеспечивается управляющими кромками, выполненными на торце плунжера.

Калибровка угла впрыска

Для верного определения угла на футляре колеса находятся 2 контрольных просвета, а на диске – ориентиры углов в 2-х точках.

Нижнее значение обозначается числами, а те, что сбоку – буквами.

- А – 20°;

- Б – 15°;

- В – 10°;

- Г – 5°.

Для установки зажигания ЯМЗ 238 требуется открыть проемы на футляре вращательного диска. Далее следует вращать коленчатый вал ДВС до соединения штрихов на шкиве с телом распределительных шестерен. Также можно обратить внимание на схождение штрихов на маховике с ориентиром.

Справка! При калибровке полученные показатели должны совпадать с регламентированными – ВТ (6°–7°). А все манипуляции проводятся с закрытыми поршнями в первом цилиндре.

Калибровку угла требуется проводить до совпадения значения «А» с о. Первая находится на торце, а вторая на указателе.

Принцип действия секции ТНВД дизельного двигателя ЯМЗ-238

При движении плунжера 6 вниз под действием пружины 3 топливо под небольшим давлением, создаваемым топливоподкачивающим насосом, поступает через продольный канал в корпусе в надплунжерное пространство. При движении плунжера вверх топливо через нагнетательный клапан поступает в топливопровод высокого давления и перепускается в топливоподводящий канал до тех пор, пока торцовая кромка плунжера не перекроет впускное отверстие втулки. При дальнейшем движении плунжера вверх давление в надплунжерном пространстве резко возрастает. Когда давление достигнет такой величины, что превысит усилие, создаваемое пружиной форсунки, игла форсунки поднимется и начнется процесс впрыскивания топлива в цилиндр двигателя. При дальнейшем движении плунжера вверх отсечные кромки плунжера открывают отсечные отверстия во втулке, что вызывает резкое падение давления топлива в линии нагнетания, посадку иглы форсунки на запирающий конус распылителя и прекращение подачи топлива в камеру сгорания. На внутренней поверхности втулки 7 плунжера имеется кольцевая канавка, а в стенке отверстие для отвода топлива, просочившегося через зазор в плунжерной паре. Уплотнение между втулкой плунжера и корпусом секции, корпусом секции и корпусом насоса осуществляется резиновыми кольцами. Из полости вокруг втулки плунжера просочившееся топливо поступает по пазу на втулке плунжера в полость низкого давления корпуса насоса и далее через перепускной клапан и трубопровод в топливный бак. В нижней части корпуса ТНВД ЯМЗ-238 расположен кулачковый вал. Кулачковый вал вращается в роликовых конических подшипниках и промежуточной опоре. Кулачковый вал установлен с натягом 0,01 – 0,07 мм, который обеспечивается регулировочным и прокладками, установленными между крышкой подшипника и корпусом насоса. Связь секций с регулятором частоты вращения насоса осуществляется через рейку. Рейка перемещается в направляющих втулках, запрессованных в корпусе насоса. На выступающем из насоса конце рейки имеется болт 10, которым она упирается в защитный колпачок при положении рейки перед пуском двигателя. При вывертывании болта из рейки пусковая подача уменьшается. Смазка насоса — централизованная, от масляной системы двигателя. Масло подводится к корректору по наддуву, откуда, сливаясь в полость регулятора, поступает в полость кулачкового вала насоса.

Ряд действий для настройки угла впрыска

Для проведения грамотной калибровки УОВТ выполнятеся ряд манипуляций.

- Оцените плотность посадки муфты опережения зажигания ЯМЗ 238, после затяните шуруп клеммового вала.

- Отверните 2 шурупа зажимного агрегата. В этом помогут овальные проемы. На демпферной муфте соедините о и «Б».

- Закрепите шурупы на приводе.

- Проведите анализ в районе мест фиксации пластин. Разрешенное расхождение пакета пластин от нормы граничит в пределах ±1 мм.

- Прокрутите коленчатый вал и оцените, правильно ли выставлен УОВТ. Разрешенное выделение от нормы граничит в пределах 1° вращения коленвала или одного деления.

- Проверьте, какой уровень масла находится в зажимном агрегате ОВТ. Также следует проверить степень износа сальника ТНВД ЯМЗ 238.

- В заключение проверьте, как выставлен угол впрыска горючего.

Совет! Чтобы убедиться в правильности выставленного угла, требуется установить зажимной агрегат проемом в верхнюю позицию и снять крышки. При спокойном вращении агрегата на 70° из проема должна потечь смазка. После закручивайте крышки.

Регулятор частоты вращения ТНВД дизеля ЯМЗ-238

Регулятор частоты вращения ТНВД механический всережимный прямого действия с повышающей передачей на привод грузов, предназначен для поддержания заданного водителем скоростного режима работы двигателя путем автоматического изменения количества подаваемого топлива в зависимости от изменения нагрузки на двигатель.

Регулятор частоты вращения топливного насоса двигателя ЯМЗ-238

1 – корректор подачи топлива по наддуву; 2 – ось двуплечего рычага; 3 – крышка смотрового люка; 4 – пружина регулятора; 5 – двуплечий рычаг; 6 – пружина рычага рейки; 7 – винт двуплечего рычага; 8 – буферная пружина; 9 – корпус буферной пружины; 10 – регулировочный болт; 11 – вал рычага пружины; 12 – отрицательный корректор; 13 – корпус пружины корректора; 14 – пружина отрицательного корректора; 15 – скоба кулисы; 16 – втулка отрицательного корректора; 17 – рычаг регулятора; 18 – рычаг отрицательного корректора; 19 – винт подрегулировки мощности; 20 – рычаг рейки; 21 – кулиса; 22 – пята; 23 – муфта грузов; 24 – грузы регулятора; 25 – державка грузов; 26 – ось грузов; 27 – ведущая шестерня; 28 – сухари; 29 – валик державки грузов; 30 – стакан; 31 – рычаг пружины 32 – тяга рейки; 33 – рейка; 34 – упор. Кроме того, регулятор насоса ограничивает максимальную частоту вращения двигателя и обеспечивает работу двигателя в режиме холостого хода. Регулятор имеет устройство для выключения подачи топлива в любой момент независимо от режима работы двигателя. Автоматически поддерживая скоростной режим при изменяющихся нагрузках, регулятор обеспечивает экономичную работу двигателя.

Устройство двигателя Д-240 Смазочная система

005

Устройство двигателя Д-240

Смазочная система

Смазочная система (рис. 9) комбинированная. В зависимости от условий работы деталей масло подается к их трущимся поверхностям (коренные и шатунные шейки коленчатого вала, опорные шейки распределительного вала, втулки промежуточной шестерни и шестерни топливного насоса) под давлением, но пульсирующим потоком (клапанный механизм) и разбрызгиванием (остальные детали). Основными сборочными единицами, входящими в смазочную систему дизеля, являются масляный насос 3 с маслоприемником, полнопоточный центробежный масляный фильтр 2, масляный радиатор 1. Кроме того, к смазочной системе относятся маслопроводы, соединительная арматура, контрольные приборы, предохранительные клапаны и др. Часть сборочных единиц дизеля, не вошедших в основную смазочную систему (водяной насос, пусковой двигатель, топливный насос, механизм передачи пускового двигателя), имеет автономную схему смазки.

Рис. 9. Схема смазочной системы;

1 — масляный радиатор; 2 — масляный фильтр; 3 — масляный насос; 4 — пробка масляного картера; 5 — приемник масляного насоса; 6 — манометр. 7 — сливной клапан. 8 — редукционный клапан; 9 — клапан фильтра. 10 — масляный картер

В качестве основного смазочного материала для дизеля применяется масло моторное: летом — марки М10Г2, зимой — марки М8Г2 (ГОСТ 8581-78) со сроком замены через 480 ч работы. В качестве заменителя применяется моторное масло: летом — марки М10В2, зимой — марки М8В2 (ГОСТ 8581-78) со сроком замены через 240 ч работы.

Масляный насос (рис. 10) одноступенчатый, шестеренного типа, установлен на крышке первого коренного подшипника коленчатого вала и приводится во вращение от коленчатого вала дизеля. Основные части насоса: корпус 2, крышка 5, шестерня 6 привода и ведущая шестерня 9, укрепленные на валу 8, и ведомая шестерня 4, расположенная на пальце 3.

Рис. 10. Масляный насос:

1 — маслозаборник; 2 — корпус насоса; 3 — палец ведомой шестерни; 4 — ведомая шестерня; 5 — крышка корпуса; 6 — шестерня привода насоса; 7 — штифт; 8 — вал насоса; 9 — ведущая шестерня; 10- патрубок.

При вращении шестерен 9 и 4 в зоне всасывания создается разрежение, благодаря которому масло через маслозаборник поступает в насос. Попадая между зубьями шестерен, масло нагнетается в магистраль, а из нее подается к трущимся деталям.

Глубина расточек под шестерни в корпусе, ширина шестерен и их расположение выполняются с большой точностью. Для герметичности внутренней полости масляного насоса привалочные плоскости корпуса и крышки шлифуют. Чтобы создать соосность подшипников, крышка соединяется с корпусом при помощи двух контрольных штифтов, отверстия для которых обрабатываются совместно. Поэтому перестановка крышки с одного насоса на другой недопустима. Подача насоса 36 л/мин при частоте вращения 2320 об/мин и развиваемом насосом давлении 0,70…0,75 МПа (7,0…7,5 кгс/смІ).

Рис.5. Схема действия насоса системы смазки:

1-корпус; 2 и 4-ведомая и ведущая шестерни; 3-маслозаборник; 5-клапан нагнетания; 6,8 и 9-запорный шарик; пружина и регулировочный винт предохранительного клапана; 7-отверстие для перепуска масла.

Масляный фильтр (рис. 11) предназначен для очистки масла, циркулирующего в смазочной системе. На дизеле установлен центробежный фильтр с бессопловым гидравлическим приводом.

Рис. 11. Центробежный масляный фильтр (центрифуга):

1 — колпак; 2 — шайба; 3 — колпачковая гайка; 4 — гайка; 5 — специальная гайка; 6 — кольцо; 7 — тангенциальное отверстие; 8 — остов ротора; 9 — маслоотводящая трубка; 10 — насадок (завихритель масляного Потока); 11 — внутренний стакан; 12 — нижняя крышка ротора; 13 — крышка ротора; 14 — уплотнительное резиновое кольцо; 15 — ось ротора; 16 — предохранительный клапан; 17 — радиаторный (редукционный) клапан; 18 — сливной клапан; 19-корпус фильтра; 20- стакан ротора; 21 — прокладка колпака.

В корпус 19 центрифуги ввернута ось 15, на которой вращается ротор, состоящий из остова 8, внутреннего стакана II, нижней крышки 12 и верхней крышки 13. Крышка 12 крепится на остове 8 гайкой и уплотняется резиновым кольцом 14. Шайба 2 и гайка 4, установленные на верхнем резьбовом конце оси 15, ограничивают осевое перемещение ротора. Сверху ротор закрыт колпаком /, который закреплен гайкой 3 с шайбой 2. Внутри оси проходит маслоотводящая трубка.

От масляного насоса масло по каналу в блоке цилиндров, а затем по кольцевому каналу и отверстиям в оси ротора поступает в насадок 10, который закреплен на оси штифтом. Через щели в насадке масло подается в тангенциальном направлении, приобретает вращательное движение и через отверстия в остове ротора попадает во внутренний стакан II. Отражательный буртик крышки ротора направляет масло вверх. Под действием центробежных сил продукты сгорания и разложения масла и износа деталей отлагаются на внутренних стенках ротора. Очищенное масло с большой скоростью через тангенциальное отверстие в верхней части выбрасывается во внутреннюю проточку корпуса ротора в зоне входных радиальных отверстий 7 оси ротора. При этом возникает реактивная сила, которая вращает ротор. Затем масло через отверстия в оси ротора и трубку 9 поступает в главную масляную магистраль.

Предохранительный клапан 16 поддерживает перед ротором давление 0,65…0,70 МПа (6,5…7,0 кгс/смІ). Если на входе в ротор давление масла выше этого, то оно сливается через клапан в поддон картера.

Сливной клапан 18 отрегулирован на давление 0,20…0,30 МПа (2,0…3,0 кгс/смІ) и поддерживает необходимое давление в главной масляной магистрали.

Редукционный (нерегулируемый) клапан 17 служит для перепуска холодного масла в магистраль, минуя масляный радиатор. Усилие пружины клапана меньше сопротивления радиатора потоку холодного масла, поэтому, если оно холодное, клапан открывается, и масло поступает в магистраль.

Масляный радиатор (см. рис. 9) предназначен для охлаждения масла, температура которого может значительно увеличиваться при длительной работе дизеля с полной нагрузкой, особенно в условиях высоких температур окружающей среды. Проходя по многочисленным трубкам радиатора, масло охлаждается встречным потоком воздуха на 10…15°С и поступает в дизель.

Назначение смазочной системы

Снижение силы трения между трущимися деталями; Снижение нагрева деталей; Удаление продуктов износа и нагара; Защита от коррозии; Охлаждение; Герметизация камеры сгорания.

Система питания

Система питания дизеля (рис. 15) состоит из топливного бака 2, фильтров грубой 3 и тонкой очистки 7 топлива, топливоподающих насосов и топливопроводов низкого и высокого давления, форсунок фильтров воздуха и воздухопроводов.

Рис. 15. Схема системы питания:

1 — глушитель; 2 — топливный бак; 3 — фильтр грубой очистки топлива; 4 — подкачиваюший насос: 5 — топливный насос; 6 — регулятор; 7 — фильтр тонкой очистки топлива; 8 — воздухоочистивпускной коллектор; 10 — электрофакельный подогреватель; 11 — сливной трубопровод; 12 — форсунка; 13 — камера сгорания; 14 — выпускной коллектор.

Воздух благодаря разрежению, создаваемому в цилиндрах дизеля, засасывается из атмосферы и поступает в воздухоочиститель 8, где последовательно подвергается трехступенчатой очистке (ранее уже указывалось, какое значение имеет качество очистки воздуха для двигателя в целом, и особенно для деталей цилиндропоршневой группы). Очищенный воздух по впускному коллектору 9 и каналам в головке блока поступает в цилиндры дизеля.

Топливо в цилиндры дизеля подается в точно отмеренных количествах (в зависимости от нагрузки дизеля), в строго определенные моменты времени и под большим давлением, обеспечивающим мелкое его распыливание в среде сжатого и нагревшегося воздуха. Заливают топливо в горловину топливного бака 2, внутри которой находится сетчатый фильтр. Из бака топливо самотеком перетекает по топливопроводу к фильтру грубой очистки, где очищается от крупных механических примесей. Отсюда предварительно очищенное топливо поступает в подкачивающий насос 4, который укреплен на топливном насосе и приводится в движение его кулачковым валиком. На корпусе подкачивающего насоса установлен ручной насос, при помощи которого перед пуском систему заполняют топливом и удаляют из нее воздух. Подкачивающий насос нагнетает топливо в фильтр 7 тонкой очистки, где топливо освобождается от мелких примесей. Затем топливо поступает в топливный насос 5, который под большим давлением нагнетает его в форсунки 12. В определенные моменты времени форсунка впрыскивает топливо в камеру сгорания 13. Топливо, просочившееся через зазоры между иглой и корпусом распылителя, отводится от форсунки в топливный бак по сливному трубопроводу 11, соединяющему все четыре форсунки. Продукты сгорания удаляются из цилиндра по выпускному коллектору, пропускаются через глушитель и выбрасываются в атмосферу.

Воздухоочиститель 8 представляет собой воздушный фильтр, в котором воздух, засасываемый дизелем, проходит последовательно тройную очистку: сухую центробежную, инерционную и масляно-контактную. От крупных частиц (первая ступень) воздуха освобождается в инерционном фильтре грубой очистки, установленном на центральной трубе воздухоочистителя. Воздух засасывается через сетку и, проходя между лопастями завихрителя, приобретает вращательное движение. Под действием центробежных сил частицы пыли отбрасываются к стенке колпака и через щели в верхней его части удаляются. Вторую ступень очистки воздух проходит, когда на выходе из центральной трубы ударяется о масло в чашке, резко меняет направление и теряет частицы пыли, улавливаемые маслом. Последней, третьей, ступени очистки воздух подвергается, проходя фильтрующие элементы из капроновой путанки, установленные между опорными обоймами в корпусе воздухоочистителя. Снизу корпус воздухоочистителя закрыт поддоном, служащим одновременно резервуаром для масла. Поддон прикреплен к корпусу воздухоочистителя стяжными болтами.

Впускной коллектор 9 представляет собой воздухопровод, состоящий из трех частей: воздухоподводящей трубы, переходного патрубка и собственно коллектора, соединенных болтами. В переходном патрубке смонтирован механизм аварийного останова дизеля. Управление заслонкой этого механизма дистанционное, при помощи наружного рычага, троса и возвратной пружины. На впускном коллекторе установлен электрофакельный подогреватель, который подогревает воздух, поступающий в цилиндры, и тем самым существенно облегчает запуск дизеля в холодное время года.

Выпускной коллектор 14 выполнен в виде чугунной отливки с тремя фланцевыми патрубками, соединенными с выпускными каналами головки блока цилиндров. В местах соединения между фланцами и привалочной плоскостью головки установлены прокладки из железоасбестового полотна. Коллектор при помощи шпилек и гаек прикреплен к фрезерованной плоскости с правой стороны головки блока цилиндров. На другом конце выпускного коллектора предусмотрен фланец для установки переходника. На обработанную цилиндрическую поверхность переходника устанавливается и укрепляется хомутом глушитель.

Глушитель 1 снижает шум, возникающий при выходе отработавших газов и гасит захваченные ими искры. Внутри корпуса глушителя расположена перфорированная труба, соединенная с корпусом разделительными перегородками, которые образуют три резонансные камеры. В перфорированной трубе установлен завихритель (направляющий аппарат), выполненный в виде поперечных перегородок с лопастями. Поток отработавших газов, проходя между лопастями завихрителя, получает вращательное движение. Под действием центробежных сил горячие частицы (искры) прижимаются к перфорированной трубе и забрасываются в камеры, а свободные от искры газы через трубу поступают в атмосферу. Эффективность шумоглушения достигается за счет движения потоков отработавших газов через завихритель и резонансные камеры.

Топливный насос (рис. 16) четырехплунжерный (диаметр плунжера 8,5 мм, ход плунжера 8 мм) смонтирован в одном агрегате со все-режимным центробежным регулятором и подкачивающим насосом, установлен с левой стороны дизеля, прикреплен болтами к крышке распределения и приводится в действие от коленчатого вала через распределительные шестерни.

Рис. 16. Топливный насос:

1 — корпус; 2 — нагнетательный клапан; 3 — плунжерная втулка; 4 — плунжер; 5 — болт толкателя; 6 — кулачковый вал; 7 — шлицевая втулка; 8 — установочный фланец; 9 — подкачивающий насос; 10 — насос ручной подкачки; 11 — пробка выпуска воздуха; 12 — перепускной клапан; 13 — серьга; 14 — пружина регулятора; 15 — корректор; 16 — сапун; 17 — болт номинала; 18 — корпус регулятора; 19 — сливная пробка; 20 — пробка контрольного отверстия; 21 — плита; 22 — пробка заливной горловины; 23 — болт максимальной частоты вращения; 24 — рычаг управления; 25 — зубчатая рейка; 26 — зубчатый венец; 27 — стяжной винт.

Топливный насос состоит из следующих основных элементов: корпуса У, плунжерных пар 3 и 4; нагнетательного клапана 2, кулачкового вала 6, толкателей, механизма привода плунжеров. Корпус и головка топливного насоса отлиты как одно целое из алюминиевого сплава.

Спереди к корпусу присоединена чугунная плита для крепления насоса к дизелю, а сзади расположен фланец для крепления регулятора. Каждая секция насоса (а их четыре) представляет собой миниатюрный топливный насос, принцип действия которого заключается в следующем. При вращении кулачкового вала 6 выступ кулачка периодически набегает на ролик и приподнимает толкатель. Когда выступ кулачка уходит из-под ролика, толкатель под действием пружины опускается. Вместе с толкателем поднимается и опускается плунжер 4, совершая, таким образом, возвратно-поступательное движение внутри втулки 3. Когда плунжер движется вниз, топливо заполняет освобождаемое им пространство в гильзе. Двигаясь вверх, плунжер сжимает топливо, под действием этого давления открывается нагнетательный клапан 2, открывая топливу путь в форсунку. Далее процессы всасывания и нагнетания повторяются.

Механизм поворота плунжера, предназначенный для изменения подачи топлива, включает в себя рейку 25 и зубчатые венцы 26. На втулки плунжеров надеты поворотные гильзы У У (рис. 17) с зубчатыми венцами 10. Плунжер входит выступами в два продольных паза поворотной гильзы. На гильзу надета пружина 13 плунжера. Через верхнюю тарелку она упирается в корпус насоса, а через нижнюю тарелку — в болт толкателя. Зубчатые венцы гильзы постоянно зацепляются с зубцами рейки 9, которая перемещается в двух бронзовых втулках. Рейка связана тягой с рычагами регулятора и перемещается под их действием, поворачивая при этом зубчатый венец вместе с гильзой плунжера и меняя тем самым подачу топлива.

Рис. 17. Плунжерная пара топливного насоса:

1 — штуцер; 2 — упор пружины нагнетательного клапана; 3 — пружина нагнетательною клапана; 4 — седло нагнетательного клапана; 5 — нагнетательный клапан; 6 — уплотнение; 7 — втулка; 8 — плунжер; 9 — рейка; 10 — зубчатый венец; 11 — поворотная гильза; 12 — верхняя тарелка пружины плунжера; 13-пружина плунжера; 14 — нижняя тарелка пружины плунжера; 15 — стяжной винт; 16 и 17 — всасывающее и перепускное окна.

На кулачковом валу 6 симметрично расположены кулачки тангенциального профиля. Между вторым и третьим кулачком находится эксцентрик, приводящий в движение подкачивающий насос 9 (см. рис. 16).

В задней верхней части корпуса топливного насоса расположен перепускной клапан 12, через который излишки топлива, подаваемого подкачивающим насосом, возвращаются в его всасывающую полость. Тем самым давление в каналах головки топливного насоса поддерживается в пределах 0,07…0,12 МПа (0,7…1,2 кгс/смІ).

В сверлениях в горизонтальной перегородке корпуса топливного насоса скользят толкатели.

На боковой стенке корпуса расположен люк, через который регулируют подачу топлива и равномерность подачи по секциям. Крышка люка крепится к корпусу насоса болтами.

Резьбовое отверстие предназначено для контроля уровня масла в корпусе насоса.

Сапун 16 сообщает внутренний объем корпуса топливного насоса с атмосферой. В сапуне установлен фильтр для очистки воздуха, изготовленный из эластичного полиуретанового пенопласта.

Плунжерная пара (см. рис. 17), состоящая из плунжера 8 и втулки 7, — основной рабочий орган топливного насоса. При ее помощи в цилиндры дизеля подается под давлением определенное количество топлива. Втулка и плунжер изготовлены из легированной стали, подвергнуты термической обработке и представляют собой прецизионную пару. Это сделано потому, что во время работы в насосе создается высокое давление и должны быть обеспечены достаточные плотность и герметичность пары, предотвращающая перетекание топлива из над-плунжерного пространства. В связи с этим пары специально подбирают и в дальнейшем их не разукомплектовывают. В случае выхода из строя одной из деталей плунжерную пару заменяют.

Втулка 7 плунжерной пары в верхней части значительно утолщена, так как именно здесь она подвергается воздействию больших давлений. Утолщенная часть втулки оканчивается ступенькой для посадки в гнездо корпуса насоса. В верхней части втулки сделано два окна: всасывающее 16 и перепускное 17. Через всасывающее окно топливо попадает в надплунжерное пространство, а через перепускное происходят отсечка и перепуск топлива. Оба отверстия соединяются с продольными каналами в верхней части корпуса топливного насоса. Втулка фиксируется от проворачивания штифтом, который входит в фрезерованный паз втулки. Выпадение штифтов предотвращает крышка люка. Втулка установлена в корпус топливного насоса сверху. К верхнему торцу втулки прижат нагнетательный клапан. Для создания необходимой герметичности соприкасающиеся торцы втулки и седла нагнетательного клапана имеют тщательно обработанную поверхность.

Плунжер 8 представляет собой цилиндрический стержень, на поверхности которого сделаны два симметрично расположенных спиральных паза, причем один из них тщательно обработан и служит для изменения количества топлива, впрыскиваемого в цилиндр дизеля (в результате поворота плунжера, без изменения его хода). При совпадении кромки паза с кромкой перепускного 16 окна втулки давление в надплунжерном объеме резко падает, и подача топлива в форсунку прекращается. Другой паз способствует выравниванию удельного давления топлива, действующего на боковую поверхность плунжера во время работы насоса. Устранение одностороннего действия сил в момент впрыска уменьшает износ плунжерных пар и удлиняет срок их службы. Ниже отсечной кромки на плунжере сделана кольцевая канавка, где задерживается просочившееся топливо, идущее затем на смазку плунжерной пары. Внизу плунжера — два выступа управления его поворотом и головка, на которую опирается тарелка пружины 14.

Нагнетательный клапан (рис. 18) отъединяет надплунжерное пространство от топливопровода высокого давления и резко снижает давление в топливопроводе при прекращении подачи топлива плунжером. Седло 2 и клапан 1 изготовлены из легированной стали. Для обеспечения необходимой герметичности прилегания клапан и седло тщательно обрабатывают и подбирают друг к другу. Посадочный конус на клапане притирается к седлу клапана. В связи этим разукомплектовка нагнетательных клапанов, так же как и плунжерных пар, не допускается.

Рис. 18. Нагнетательный клапан:

а — начало отсечки топлива; б — клапан закрыт; 1 — нагнетательный клапан; 2 — седло нагнетательного клапана; 3 — разгрузочный поясок.

Клапан скользит в гнезде крестообразным хвостовиком, между опорными поясками которого проходит топливо. Установленная над клапаном пружина 3 (см. рис. 17) стремится прижать его в седлу. Пружина насажена на направляющий буртик в верхней части клапана. Вторым торцом пружина упирается в торец расточки в прижимном штуцере. Между хвостовиком клапана и посадочным конусом сделана цилиндрическая канавка 3 (см. рис. 18) — так называемый разгрузочный поясок.

В момент прекращения подачи топлива плунжером расположенная под клапаном пружина перемешает его вниз. При этом разгрузочный поясок сначала отъединяет топливопровод высокого давления от над-плунжерного пространства. Затем, продолжая движение вдоль отверстия седла клапана, разгрузочный поясок, действуя как поршень, отсасывает из топливопровода высокого давления часть топлива, вследствие чего давление в нем резко снижается. В результате обеспечивается быстрое прекращение подачи топлива, чем устраняют возможную течь его из сопловых отверстий распылителя форсунки.

Подкачивающий насос (см. рис. 19) служит для преодоления гидравлического сопротивления топливных фильтров и обеспечения равномерной подачи топлива к основному насосу под некоторым давлением. Конструкция подкачивающего насоса поршневого типа показана на рисунке 19. В чугунном корпусе 9 насоса установлен поршень 7, который приводится в движение полым толкателем 4, изготовленным из легированной стали. Пружина 8 прижимает толкатель к эксцентрику кулачкового вала топливного насоса. Стержень толкателя перемещается во втулке 6, ввернутой в корпус насоса. Стержень и втулка представляют собой прецизионную пару, которая является рабочим органом подкачивающего насоса.

Рис. 19. Подкачивающий насос:

1 — насос ручной подкачки; 2 — пружина впускного клапана; 3 — впускной клапан; 4 — юл кате ль; 5 — стержень толкателя; 6 — направляющая втулка; 7 — поршень; 8 — пружина толкателя; 9 — корпус; 10 — нагнетательный клапан; 11 — футорка.

Фильтр грубой очистки топлива (рис. 20, а) состоит из корпуса 4, стакана 9, успокоителя 10, распределителя 5 и фильтрующего элемента 8. Фильтрующий элемент представляет собой латунную сетку и отражатель, смонтированные на резьбовой втулке. Топливо подводится к фильтру по штуцеру 2, заполняет кольцевую полость в корпусе и затем через отверстия распределителя 5 поступает во внутреннюю полость стакана. Одна часть топлива благодаря разрежению, резко изменяя направление движения, проходит через сетку фильтрующего элемента 8, а другая продолжает по инерции двигаться вдоль стенок стакана вниз. Механические частицы и капли воды, обладающие большей плотностью, стремятся сохранить прямолинейное движение и следует вниз вместе с потоком топлива. Проходя через кольцевой зазор между успокоителем 10 и стаканом 9, механические частицы попадают в зону отстоя.

Рис. 20. Фильтры очистки топлива:

а — фильтр грубой очистки топлива: 1 — болт; 2 — штуцер; 3 — пробка выпуска воздуха; 4 — корпус фильтра; 5 — распределитель; 6 — прокладка; 7 — нажимное кольцо; 8 — фильтрующий элемент; 9 — стакан, 10 — успокоитель; 11-пробка слива отстоя; б — фильтр тонкой очистки топлива; 1 — шпилька крепления крышки фильтра; 2 — крышка; 3 — вентиль с трубкой отвода топлива; 4 — фильтрующий элемент; 5 — прокладка; 6 — корпус; 7 – болт сливного отверстия; 8 — пробка слива отстоя.

Фильтр тонкой очистки топлива (рис. 20, б) состоит из корпуса 6, крышки 2 с вмонтированным в нее вентилем, двухступенчатого бумажного фильтрующего элемента 4 и уплотнителя. Топливо проходит через шторы бумажного фильтрующего элемента, почти полностью освобождаясь от механических примесей и воды. Из корпуса фильтра очищенное топливо по трубке поступает в головку топливного насоса. Отстой из фильтра тонкой очистки сливают через закрываемое пробкой 8 отверстие в нижней части корпуса. Для удаления воздуха из фильтра и системы подачи топлива на крышке фильтра предусмотрен специальный вентиль 3.

Форсунка ФД-22 (рис. 21) — штифтовая, с четырехдырчатым распылителем. К нижнему торцу корпуса 2 форсунки специальной гайкой 10 прикреплен распылиИгла распылителя прижата к коническому седлу распылителя пружиной 9, усилие которой передается штангой 3. Верхним торцом пружина упирается в тарелку регулировочного винта 4. Регулировочный винт ввернут в дно гайки 7 пружины и предохранен от проворачивания контргайкой 6.

Рис. 21. Форсунка;

1 — распылитель; 2 — корпус; .1 — шпанга; 4 — регулировочный винт; 5 — колпак; 6 — контргайка; 7 — гайка пружины; 8 — прокладка; 9 — пружина; 10 — гайка распылителя; 11 — прокладка штуцера; 12 — прокладка; 13 — седло; 14 — штуцер.

Трубопровод высокого давления, идущий от соответствующей секции топливного насоса, присоединен к штуцеру 14 форсунки. По каналу в корпусе форсунки и трем наклонным каналам в корпусе распылителя топливо подается в фасонную выточку в нижней части корпуса распылителя. Когда давление топлива достигает 17,5 МПа (175 кгс/смІ), игла, преодолевая усилие пружины 9, приподнимается и открывает доступ топливу к четырем отверстиям распылителя. Проходя под высоким давлением через отверстия, топливо приобретает большую скорость и на выходе из них мелко распыляется в камере сгорания. Когда затем давление в форсунке упадет, игла под действием пружины 9 резко перекроет выходное отверстие распылителя и прекратит впрыск топлива.

Давление начала впрыска топлива форсунки регулируют, изменяя затяжку пружины 9 при помощи винта 4.

Распылитель и иглу изготавливают из легированной стали, термически обрабатывают и притирают друг к другу. Разукомплектовать их нельзя.

Регулятор (рис. 22) — механический, всережимный, предназначен для изменения количества подаваемого в цилиндры дизеля топлива в зависимости от нагрузки дизеля. Корпус регулятора крепится к фланцу корпуса топливного насоса.

Рис. 22. Регулятор топливного насоса;

1 — зубчатая рейка; 2 — тяга; 3 — пружина регулятора; 4-корпус корректора; 5-шток корректора; 6 — болт номинала; 7-упорная пята; 8 — основной рычаг; 9 — промежуточный рычаг; 10 — грузы; 11-муфта регулятора; 12- болт максимальной частоты вращения; 13 — рычаг управления; 14 — пружина обогатителя; 15 — рычат пружины.

На лыске хвостовика кулачкового вала насоса напрессована упорная шайба, которая посредством четырех резиновых сухариков соединена со ступицей грузов. Ступица с четырьмя грузами 10 и муфта 11 регулятора с упорным подшипником установлена на хвостовике вала свободно. Таким образом, вращательное движение кулачкового вала топливного насоса через резиновые сухари передается ступице грузов регулятора. Резиновые сухари представляют собой упругое звено регулятора и служат для уменьшения неравномерности вращения грузов. Дополнительный упорный шариковый подшипник разгружает подшипники кулачкового вала от осевых усилий, передаваемых грузами регулятора.

На оси в нижней части корпуса регулятора установлены основной 8 и промежуточный 9 рычаги, связанные между собой болтом. Промежуточный рычаг в верхней части связан тягой 2 с зубчатой рейкой 1 насоса. На промежуточном рычаге 9 установлен корректор 4 топливоподачи. Основной рычаг в верхней своей части соединен пружиной 3 и серьгой с рычагом 15, жестко установленным на оси рычага 13 управления. В заднюю стенку корпуса регулятора ввернут так называемый болт номинала 6, который ограничивает перемещение основного рычага 8 в сторону увеличения подачи топлива и служит для регулировки часовой производительности топливного насоса. В специальный наружный прилив корпуса регулятора ввернут болт 12, который ограничивает угловой поворот рычага 13 управления, а следовательно, и частоту вращения дизеля. Обогатитель топливоподачи на пусковой частоте вращения действует автоматически: промежуточный рычаг 9 на обогащение подачи поворачивает пружину 14.

Регулятор работает следующим образом. При запуске дизеля рычаг управления 13 устанавливают в положение максимального скоростного режима (до упора в болт 12 наибольшей частоты вращения). При этом рычаг 15 натягивает одновременно пружину 3 регулятора и пружину 14 обогатителя. Пружина 3 регулятора прижимает основной рычаг 8 к головке болта 6 номинала, а пружина 14 обогатителя подает промежуточный рычаг 9 с тягой 2 и рейку 1 насоса вперед (в сторону привода), обеспечивая необходимое для запуска дизеля увеличение цикловой подачи топлива. После запуска дизеля и увеличения частоты вращения вала насоса грузы 10 под действием центробежных сил расходятся, преодолевая усилие пружины 14 обогатителя, перемешают через упорный подшипник муфты 11 назад, поворачивают промежуточный рычаг 9, а следовательно, подают и рейку 1 насоса в сторону уменьшения подачи топлива. При достижении максимальной частоты вращения центробежная сила грузов уравновешивается усилием пружины 3 регулятора, и рейка 1 насоса устанавливается в промежуточном положении, когда подача топлива соответствует этой частоте вращения. При этом шток 5 корректора утоплен, а пружина сжата, основной 8 и промежуточный 9 рычаги регулятора прижаты друг к другу и работают как одно целое. По мере возрастания нагрузки частота вращения дизеля и вала топливного насоса снижается. Центробежная сила грузов 10 уменьшается, и рычаги 9 и 8 под действием пружины 3 регулятора перемешаются вперед (к приводу), соответственно передвигая рейку 1 в сторону увеличения подачи топлива. При достижении номинальной частоты вращения дизеля устанавливается подвижное равновесие: усилие грузов 10 уравновешивается усилием пружины 3 регулятора, а основной рычаг 8 касается болта 6 номинала. Когда нагрузка превышает номинальную (перегрузка), частота вращения вала дизеля и насоса уменьшается, и промежуточный рычаг 9 с рейкой 1 под действием пружины корректора перемешается в сторону увеличения подачи топлива, что обеспечивает возрастание крутящего момента дизеля и преодоление перегрузки. Степень корректирования подачи топлива при временной перегрузке дизеля составляет 15…22% по отношению к топливоподаче на номинальной частоте вращения и зависит от того, насколько выступает шток из корпуса корректора, а также от степени затяжки пружины корректора.

Для остановки дизеля рычаг 13 управления отводят вперед (в сторону привода). При этом рычаг 15 пружины через пружины 3 регулятора подает основной рычаг 8 к задней стенке корпуса регулятора. Основной рычаг через ограничительный болт увлекает за собой промежуточный рычаг 9, а следовательно, и рейку назад — на выключение топливоподачи (при резком выключении подачи топлива из положения максимальной или номинальном частоты вращения перемещение промежуточного рычага с рейкой осуществляется энергией вращающихся грузов).

Рабочие регулировки ТНВД ЯМЗ-238

Минимальная частота вращения холостого хода регулируется болтом 7 и корпусом буферной пружины 9; Максимальная частота вращения холостого хода (начало выброса рейки) регулируется болтом 4. Номинальная мощность (подача) регулируется болтом 10, подрегулируется винтом 19. Предварительное натяжение пружины (разность оборотов конца и начала выброса рейки) регулируется винтом 7. Подача топлива при 500 мин-1 регулируется гайкой обратного корректора 12. Предварительное натяжение пружины обратного корректора (обороты начала срабатывания корректора) регулируется корпусом корректора 13. К особенностям регулировки ТНВД следует отнести то, что для обеспечения уменьшенного усилия на рычаге управления рычаг пружины при регулировке частоты вращения начала действия регулятора должен быть максимально приближен к упору в корпусе регулятора, ограничивающему его поворот. Подрегулировку начала действия регулятора производить винтом двуплечего рычага.

Обслуживание ТНВД

В регламентные мероприятия по уходу за узлом входят:

- Проверка уровня масла в корпусе ТНВД производится через каждые 60 часов работы.

- Замена масла осуществляется с периодичностью 240 рабочих часов.

- Через каждые 960 часов производят проверку насоса на специальном стенде.

В процессе диагностики ТНВД проверяют следующие параметры:

- давление, создаваемое отдельной секцией

- производительность отдельной секции

- равномерность подачи топлива секциями

- производительность секций в режиме коррекции

- режимы работы регулятора

При выявлении несоответствия технических параметров, выдаваемых узлом в процессе проверки, производят регулировку или при необходимости ремонт узла с заменой, вышедших из строя деталей. Для осуществления ремонта, а также правильной настройки узла необходима соответствующая материальная база и специалист соответствующей квалификации.

Регулятор топливного насоса 238

При работе топливного насоса вращение от кулачкового вала 1 передается через упругую муфту 20 и шестерню 21 на валик, на котором жестко закреплена державка грузов 2. Под действием центробежной силы грузы 19 расходятся и перемещают муфту грузов 18. Воздействуя на пяту 17, муфта перемещает вправо рычаг рейки 10, а с ним через тягу 6 и рейку 4. Пружина 5 постоянно воздействует на рычаг 10 и перемещает рейку в сторону максимальной подачи. Необходимый скоростной режим работы дизеля определяется степенью натяжения пружины регулятора 7, которое зависит от положения рычага пружины 3 и устанавливается рычагом управления. Рычаг регулятора 11 крепится в верхней точке вместе с двуплечим рычагом 8, и оба рычага работают как одно целое. На рычаге регулятора 11 устанавливается болт номинальной подачи 13 и корректор 14. При работе дизеля на холостых оборотах рычаг 11 опирается на буферную пружину 12, которая закреплена на крышке смотрового люка 9. Скоба кулисы 15 жестко связана с кулисой 16 для выключения топлива и остановки дизеля.

1- кулачковый вал; 2- державка грузов; 3- рычаг пружины; 4- рейка; 5- пружина; 6- тяга рейки; 7- пружина регулятора; 8- двуплечий рычаг; 9- крышка люка; 10- рычаг рейки; 11- рычаг регулятора; 12- буферная пружина; 12- буферная пружина; 13- болт номинальной подачи; 14- корректор; 15- скоба кулисы; 16- кулиса; 17- пята грузов; 18- муфта грузов; 19- грузы; 20- упругая муфта; 21- шестерня; 22- рычаг управления; 23- болт минимальной частоты вращения; 24- болт максимальной частоты вращения; 25- валик; 26- ось качания. СХЕМЫ РАБОТЫ РЕГУЛЯТОРАПуск дизеля (схема I )

. При пуске дизеля перемещение рейки 4 в положение максимальной подачи производится автоматически пружиной 5 ( скоба кулисы регулятора должна быть поднята вверх). После пуска дизеля частота вращения вала увеличивается, грузы 19 под действием сил инерции раскрываются и перемещают муфту грузов 18, упорную пяту 17 вместе с рычагом рейки 10, тягой 6 и рейкой 4 вправо в сторону уменьшения подачи топлива. Упорная пята 17 воздействует на корректор 14 и перемещает рычаг регулятора 11 вправо до упора в буферную пружину 12, которая обеспечивает устойчивую работу дизеля на холостом ходу. Рычаг управления 22 упирается при этом в болт 23, которым регулируется минимальная частота вращения холостого хода.

Работа дизеля под нагрузкой (схема II )

. При работе дизеля на номинальной нагрузке рычаг управления 22 поворачивают до упора в болт 24, которым регулируют максимальную частоту вращения холостого хода. Рычаг 3 при этом поворачивается, пружина регулятора 7 натягивается и головка болта 13 упирается в валик рычага 25. На номинальном режиме инерционные усилия раскрытия грузов 19 и суммарное действие пружин 5, 7 и 14 уравновешены в момент начала отрыва головки болта 13 от поверхности валика 25 рычага. При увеличении нагрузки свыше номинальной частота вращения коленчатого вала дизеля падает, раскрытие грузов уменьшается и пружина корректора 14 перемещает пяту 17, рычаг 10 и рейку 4 влево, в сторону увеличения подачи топлива, что приводит к росту крутящего момента на валу дизеля. Если нагрузка падает, частота вращения дизеля увеличивается, грузы 19 раскрываются больше и, растягивая пружины 5 и 7, перемещают рычаги 10, 11 и рейку 4 вправо, в сторону снижения подачи топлива, что приводит к уменьшению крутящего момента, на валу дизеля.

Остановка дизеля (схема III)

. Выключение подачи топлива и остановка дизеля осуществляются с помощью кулисы 16. С поворотом скобы 15 вниз кулиса 16 поворачивается и перемещает ось 26 качания рычага 10 влево. Верхний конец рычага 10 поворачивается вокруг оси пяты 17, смещается вправо и выдвигает рейку на выключение подачи- дизель останавливается.

Основной рабочий узел

Состоит эта пара из двух частей – поршня (он же плунжер) и гильзы (втулки). Поскольку в узле создается высокое давление, то утечки между составными элементами не допускаются. Поэтому рабочие поверхности поршня и гильзы имеют высокую степень обработки, поэтому не редко пару называют прецизионной.

Плунжерная пара

Суть работы пары построена на возвратно-поступательном перемещении плунжера внутри втулки. При этом посредством каналов или клапанов обеспечивается попадание топлива в надплунжерную полость и отвод его после сжатия.

Работа плунжерной пары

Работает все так: при перемещении поршня вниз открывается канал или клапан подачи (зависит от устройства ТНВД), и топливо закачивается в полость. При передвижении вверх подача прекращается (канал или клапан закрывается) и плунжер начинает сжимать дизтопливо. При достижении определенного значения давления открывается нагнетательный клапан и дизтопливо (уже находящееся в сжатом состоянии) выходит в магистраль, ведущую к форсункам.

В общем, работа самой плунжерной пары очень проста, но существует множество нюансов и особенностей, в том числе и конструктивных, которые влияют на функционирование этого узла. Поэтому принцип работы ТНВД следует рассматривать отдельно по каждому из указанных видов.