Виды сцепления

Существует множество вариантов муфт сцепления. Механики выделяют такие виды сцепления автомобиля:

- по рабочей поверхности — сухое и мокрое;

- по числу дисков сцепления — 1-дисковое, 2-дисковое и многодисковое;

- по типу привода — фрикционные, гидравлические и комбинированные (электромагнитный тип является подвидом фрикционного типа);

- по воздействию на нажимной диск — при помощи одной диафрагменной пружины или нескольких цилиндрических пружин.

Разумеется, каждый вариант механизмов имеет свои плюсы и минусы. Но на современных авто чаще всего используют однодисковое сцепление сухого типа с механическим или гидро- приводом.

Конспект-сцепления план-конспект урока по теме

Назначение и типы

Сцеплением называется силовая муфта, в которой передача крутящего момента обеспечивается силами трения, гидродинамическими силами или электромагнитным полем. Такие муфты называются соответственно фрикционными, гидравлическими и электромагнитными.

Сцепление служит для временного разъединения двигателя и трансмиссии и плавного их соединения. Временное разъединение двигателя и трансмиссии необходимо при переключении передач, торможении и остановке автомобиля, а плавное соединение – после переключения передач и при трогании автомобиля с места. При движении автомобиля сцепление во включенном состоянии передает крутящий момент от двигателя к коробке передач и предохраняет механизмы трансмиссии от динамических нагрузок, возникающих в трансмиссии. Так, нагрузки в трансмиссии возрастают при резком торможении с двигателем, пре резком включении сцепления, неравномерной работе двигателя и резком снижении частоты вращения коленчатого вала, наезде колес на неровности дороги и т.д.

На автомобилях применяют различные типы сцеплений (схема 1).

Схема 1 – Типы сцеплений, классифицированных по различным признакам.

Все указанные сцепления, кроме центробежных, являются постоянно замкнутыми, т.е. постоянно включенными и выключаемыми водителем при переключении передач, торможении и остановке автомобиля.

На автомобилях наибольшее применение получили фрикционные сцепления. Однодисковыесцепления применяются на легковых автомобилях, автобусах и грузовых автомобилях малой и средней грузоподъемности, а иногда и большой грузоподъемности.

Двухдисковые сцепления устанавливают на грузовых автомобилях большой грузоподъемности и автобусах большой вместимости.

Многодисковые сцепления используются очень редко – только на автомобилях большой грузоподъемности.

Гидравлические сцепления, или гидромуфты, в качестве отдельного механизма на современных автомобилях не применяются. Ранее они использовались в трансмиссии автомобилей, но только совместно с последовательно установленным фрикционным сцеплением.

Электромагнитные сцепления имели некоторое применение на автомобилях, но широкого распространения не получили в связи со сложностью их конструкции.

Требования к сцеплениям

Одним из основных показателей сцепления является его способность к передаче крутящего момента. Для ее оценки используется понятие величины коэффициента запаса сцепления ß, определяемой следующим образом:

ß = МСЦ / Мmax

где МСЦ – максимальный крутящий момент, который может передать сцепление,

Мmax – максимальный крутящий момент двигателя.

Помимо общих требований, касающихся каждого узла автомобиля, к сцеплению предъявляется ряд специфических требований, среди которых:

1. Плавность включения. В эксплуатации она обеспечивается квалифицированным управлением, но некоторые элементы конструкции предназначены для повышения плавности включения сцепления даже при низкой квалификации водителя.

2. Чистота выключения. Абсолютное выключение, при котором крутящий момент на выходном вале сцепления равен нулю, труднодостижимо, но если момент, передаваемый выключенным сцеплением, достаточно мал и не мешает включать передачи, то можно считать, что такое сцепление выключено практически чисто.

3. Надежная передача крутящего момента при любых условиях эксплуатации. Слишком низкое значение коэффициента запаса приводит к увеличению времени буксования сцепления при трогании автомобиля (особенно в тяжелых эксплуатационных условиях), повышенному его нагреву и износу. Излишне большая величина коэффициента запаса сопровождается увеличением размеров и массы сцепления, повышением усилия, необходимого для управления им, и ухудшением предохранения трансмиссии и двигателя от перегрузок. Обычно значениекоэффициента запаса сцепления составляют 1,4 – 1,7 для легковых и 1,5 – 2,0 для грузовых автомобилей, увеличиваясь до 2,3 на тяжелых тягачах.

4. Минимальная величина момента инерции ведомых частей. Нарушение этого требования не скажется на выполнении сцеплением своих функций, однако будет приводить к удлинению процесса переключения передач и снижению срока службы синхронизаторов коробки передач.

5. Удобство управления. Это общее для всех органов управления требование конкретизируется в виде требований к ходу педали и требуемому для ее нажатию усилию. Действующие в России ограничения в настоящее время составляют 150 Н усилия для автомобилей, имеющих усилители привода сцепления, и 250 Н для автомобилей без усилителей. Ход педали обычно не более 160 мм.

Типовое устройство сцепления — однодисковое, фрикционное

Фрикционным сцеплением называется дисковая муфта, в которой крутящий момент передается за счет силы сухого трения.

Широкое распространение на современных автомобилях получили однодисковые сухие сцепления.Однодисковым сцеплением называется фрикционная муфта, в которой для передачи крутящего момента применяется один ведомый диск.

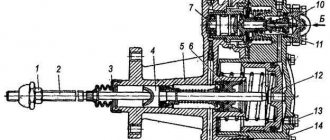

Однодисковое сцепление (схема 2, а) состоит из ведущих и ведомых деталей, а также из деталей включения и выключения сцепления.

Схема 2 – Однодисковое фрикционное сцепление

а – включено; б – выключено; 1 – кожух; 2 – нажимной диск; 3 – маховик; 4 – ведомый диск; 5 – пластина; 6 – пружина; 7 – подшипник; 8 – педаль; 9 – вал; 10 – тяга; 11 – вилка; 12 – рычаг

Ведущими деталями являются маховик 3 двигателя, кожух 1 и нажимной диск 2, ведомыми – ведомый диск 4, деталями включения – пружины 6, деталями выключения – рычаги 12 и муфта с подшипником 7.

Кожух 1 прикреплен болтами к маховику. Нажимной диск 2 соединен с кожухом упругими пластинами 5. Это обеспечивает передачу крутящего момента от кожуха на нажимной диск и перемещение нажимного диска в осевом направлении при включении и выключении сцепления. Ведомый диск 4 установлен на шлицах первичного (ведущего) вала 9 коробки передач.

Сцепление имеет привод, в который входят педаль 8, тяга 10, вилка 11 и муфта с выжимным подшипником 7.

При отпущенной педали 8 сцепление включено, так как ведомый диск 4 прижат к маховику 3 нажимным диском 2 усилием пружин 6. Сцепление передает крутящий момент от ведущих деталей к ведомым через поверхности трения ведомого диска с маховиком и нажимным диском. При нажатии на педаль 8 (схема 2, б) сцепление выключается, так как муфта с выжимным подшипником 7 перемещается к маховику, поворачивает рычаги 12, которые отодвигают нажимной диск 2 от ведомого диска 4. В этом случает ведущие и ведомые детали сцепления разъединены, и сцепление не передает крутящий момент.

Однодисковые сцепления просты по конструкции, дешевы в изготовлении, надежны в работе, обеспечивают хороший отвод теплоты от трущихся поверхностей, чистоту выключения и плавность включения. Они удобны в обслуживании при эксплуатации и ремонте.

В однодисковых сцеплениях сжатие ведущих и ведомых деталей может производиться несколькими цилиндрическими пружинами, равномерно расположенными по периферии нажимного диска. Оно также может осуществляться одной диафрагменной пружиной или конической пружиной, установленной в центре нажимного диска.

Сцепление с периферийными пружинами несколько сложнее по конструкции (большое количество пружин). Кроме того, поломка одной из пружин в эксплуатации может быть не замечена, что приведет к повышенному износу сцепления.

Сцепление с одной центральной пружиной проще по конструкции и надежнее в эксплуатации. Прицентральной диафрагменной пружине сцепление имеет меньшие массу и габаритные размеры, а также меньшее количество деталей, так как пружина кроме своей функции выполняет еще и функцию рычагов выключения сцепления. Кроме того, она обеспечивает равномерное распределение усилия на нажимной диск. Сцепления с центральной диафрагменной пружиной применяются на легковых автомобилях из-за трудности изготовления пружин с большим нажимным усилием при малых габаритных размерах сцепления.

Сцепление с центральной конической пружиной имеет преимущество в том, что нажимная пружина не соприкасается с нажимным диском и поэтому при работе сцепления меньше нагревается и дольше сохраняет свои упругие свойства. Кроме того, благодаря конструкции нажимного механизма сцепление может передавать большой крутящий момент при сравнительно небольшой силе пружины. Такие сцепления применяются на грузовых автомобилях большой грузоподъемности.

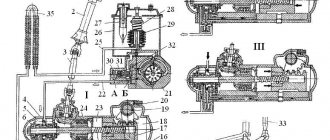

Приводы сцеплений

Приводы фрикционных сцеплений могут быть механическими, гидравлическими и электромагнитными. Наибольшее применение на автомобилях получили механические и гидравлические приводы.

Механические приводы просты по конструкции и надежны в работе. Однако они имеют меньший КПД, чем гидравлические приводы сцеплений.

Гидравлические приводы, имея большие КПД, обеспечивают более плавное включение сцепления и уменьшают усилие, необходимое для выключения сцепления. Но гидравлические приводы сложнее по конструкции и в обслуживании, менее надежны в работе, более дорогостоящи и требуют больших затрат при обслуживании в эксплуатации.

Для облегчения управления сцеплением в приводах часто применяют механические усилители в виде сервопружин, пневматические и вакуумные. Так, сервопружины уменьшают максимальное усилие выключения сцепления на 20…40%.

Ведомый диск, корзина сцепления и маховик.

Сцепление автомобиля очень важный элемент на который приходится большая нагрузка. Выбор механизма сцепления зависит от мощности и крутящего момента двигателя. Самый распространённый вариант — недорогое однодисковое сцепление с простой конструкции с органическими накладками ведомого диска, оно применяется на 95% автомобилей с механической коробкой передач. Принцип работы заключается в следующем: ведомый диск зажимается двумя ведущими (роль которых выполняет маховик и корзина сцепления) и на него передаётся энергия от двигателя — колёсам. Органические материалы не любят высокой температуры, и расчитаны на эксплуатацию в спокойных условиях, без чрезмерных нагрузок. В случае резких стартов, езде по бездорожью, органический диск нагревается и начинает дымить. Каждый наверное сталкивался с такой ситуацией в какой нибудь колее на бездорожье, когда при попытке выехать из грязи появляется характерный запах «горелого сцепления». Его ресурс при этом очень резко сокращается, можно сказать несколько таких ситуаций, и диск сцепления начнёт пробуксовывать. Например при резком разгоне или подъёме в гору вы почувствуете, что двигатель набирает обороты, а машина не едет. Значит пора менять ведомый диск сцепления, процедура не из лёгких, связана со снятием коробки. Перегрев диска так же может вызвать отслоение фрикционных накладок, и будет не «буксовать», а «вести», то есть при полном выжиме передачи включаются с трудом. В автоспорте на сцепление приходится большая нагрузка, так как переключение передач осуществляется в диапазоне 6000-10000 об/мин на максимальной мощности двигателя. Стандартное сцепление не выдерживает таких нагрузок, и заменяется на более надёжную конструкцию. Самый простой способ — корзина с увеличенной прижимной силой на 30, 50 или даже 100%. Такое сцепление жёстко держит ведомый диск, но имеет свои недостатки. Возрастает усилие на педаль сцепления, что ухудшает скорость переключения передач. К тому же на переднеприводных ВАЗах выжим происходит с помощью тросика, который может порваться при чрезмерных нагрузках. В таких случаях устанавливают гидравлический привод выжима сцепления.

Вместо органики в качестве фрикционного материала используют так же керамику, карбон и кевлар. Рассмотрим применение каждого материала подробнее. Керамика: не подвергается нагреву и выдерживает большие нагрузки. Но более «скользкая» по сравнению с другими видами фрикционных накладок. Требует высокой прижимной силы корзины. Резко переключается из «выключенного» состояния во «включенное». Карбон: обладает большим коэффициентом трения, чем керамика, поэтому переключение более плавное. Имеет лёгкий вес, больший ресурс и устойчив к перегреву. Кевлар: применяется в авиации и производстве бронежилетов. Износостойкость в 5-10 раз выше чем у органики. Хорошо переносит нагрев, но долго остывает, и способно нагреть ведомые диски. Имеет низкий коэффициент трения, как керамика. Ведомые диски сцепления могут быть с пружинным демпфером (центральная часть диска), так и без него. Пружинный демпфер применяется на всех стандартных автомобилях, смегчает ударные нагрузки, вызывает меньше шумов и вибраций но не предназначен для больших нагрузок. Беспружинные диски имеют лёгкий вес и обеспечивают четкое, быстрое переключение передач. Имеют меньший ресурс шлицов в связи с ударными нагрузками. Применяются только в автоспорте.

Маховик.

На автомобилях которым требуется быстрый разгон, есть смысл применять облегчённый маховик, как и весь кривошипно-шатунный механизм. Уменьшение массы вращающихся частей двигателя на 10 кг при разгоне даёт такой же эффект, как уменьшение массы автомобиля на 100 кг. Легкие маховики не рекомендуются двигателям, которые работают на малых оборотах: дизеля, внедорожники. Высокооборотистые моторы, используемые для быстрого разгона должны быть максимально облегчены во вращающихся механизмах, но не в ущерб прочности. Маховик, коленвал и поршни с шатунами должны быть обязательно отбалансированны, во избежании разрушительных вибронагрузок.

Многодисковое сцепление.

Когда возможности однодискового сцепления исчерпали себя, на смену ему приходит многодисковое. Его коэфицент умножается на количество дисков, при этом не обязательно иметь корзину с большой прижимной силой. Ведомые диски используются как правило без пружин, для облегчения консрукции. Устройство по принципу работы такое же, как у обычного сцепления, но вместо одного ведомого диска используется два, или более. Количество ведущих дисков тоже увеличивается. Помимо маховика и нажимного диска в корзине, между ведомыми дисками находится ещё ведущий диск, который свободно перемещается вдоль оси вращения, но зацеплен за корзину, и вращается вместе с ней. Такие механизмы применяются на всех высокофорсированных гоночных автомобилях, к примеру на боллидах Формула 1 четырёх-дисковое сцепление. Существуют двух-дисковые комплекты для драговых автомобилей ВАЗ.

двойное сцепление

Читая автомобильные обзоры последних лет, нередко можно встретить в описании коробку передач с двумя сцеплениями, а еще часто указываются мудреные названия этих коробок. И уже кажется ничего нового в этом нет, но вот только мало кто из читателей, да что читатели, не каждый автомобильный специалист механик сможет толком разъяснить как это и что это. А между тем, производители вложили немало сил, чтобы создать такую коробку передач, и уж точно в этом есть большой смысл. Как же работает эта коробка с двойным сцеплением? На этот сложный вопрос подробно и просто ответит вам эта статья.

Сразу стоит внести понимание того, что нового и лучшего дала эта коробка. Двойное сцепление делает движение максимально плавным, без рывков, а значит для многих это безопасное начало движения, кроме того, это экономия топлива. Как минус подобного новшества стоит отметить, что уж очень много новых и сложных механических элементов и узлов. А так как они расположены в системе сцепления и передачи крутящего момента, то ремонт будет вылетать в копейку, плюс ко всему за такой ремонт не каждый механик возьмется.

Как это было

Двойное сцепление изначально появилось у гоночных автомобилей и подолгу не приживалось в серийном производстве авто из-за сложности конструкции и цены. Как это ни удивительно, но далеким предком современного двойного сцепления был механизм, который еще в 1939 году Адольф Кегресс планировал поставить на гоночный Citroen Traction. о возможно война прервала эти разработки и сцепление так и осталось на чертежах. В конце 20 века производители и конструкторы легендарного Porsche задумались над воплощением этой идеи в жизнь. В итоге была создана коробка передач, которая позволяла не сбрасывая газ, переключать передачи, получился в своем роде уникальный механизм. Ведь если взять во внимание гоночное авто и соревнования, то там каждая секунда на счету, а такая КПП значительно экономила время. Любой автомобиль при переключении и сбросе газа теряет немало мощности, а значит и скорость, которую потом приходится активно набирать с затратами времени и топлива.

Как устроена КПП с двойным сцеплением

Основное новшество в такой коробке представляет собой двойной вал. В стандартном исполнении МКПП имеет один вал и шестерни, которые цепляются за него, в новом исполнении задача первого сцепления передать на внешний вал крутящий момент, т.е. все четные передачи. Второе же сцепление передает крутящий момент на внутренний вал, цепляя нечетные передачи. Если посмотреть на это в открытом виде, то вы увидите в одной коробке две механические коробки, которые успешно работают вместе, но попеременно.

Для управления такой коробкой были добавлены две системы — гидравлическая и автоматическая, но при этом здесь нет гидротрансформатора, который установлен в обычной АКПП. По типу устройства механизма коробки с двойным сцеплением бывают двух типов: сухого типа, и мокрого, когда узлы и механизмы находятся в масле. Система двойного сцепления DSG признана самой эффективной и продвинутой среди сухих типов двойного сцепления.

Как это работает

Как обычно, вы стартуете с минимальной скоростью на первой передаче, а автоматическая часть уже приготовила для вас вторую передачу. Теперь при переключении на вторую передачу происходит сброс первой на первом валу, а вторая на втором валу не зависимо от первой моментально включилась. Теперь, когда уже задействована вторая передача, автоматически подготавливается третья.

Автоматика, которая отвечает за подготовку и переключение, очень интересно устроена, при подготовке она учитывает ряд моментов:

- в каком положении находится акселератор, здесь два варианта: либо он ускоряется, либо в отпущенном состоянии тормозит;

- контролирует скорость вращения дисков;

- на какой скорости вращаются валы трансмиссии;

- учитывается, в каком положении рычаг коробки передач.

Есть такой короткий отрезок времени, в течение которого буквально на сотые доли секунды оба сцепления находятся в сомкнутом состоянии. При этом двигатель находится по-прежнему в сцепке с ведущими, поэтому никакой потери крутящего момента нет, и скорость с мощностью не падают. Возможно, поэтому двойное сцепление называют полуавтоматической трансмиссией, хотя это не совсем так.

Как уже говорилось выше, это две механические коробки передач, но вдвоем они работают так, что педаль сцепления не требуется. Огромный плюс переключения передач в том, что это можно сделать вручную, как делает водитель обычно, а можно с помощью компьютера и кнопок, расположенных на руле.

Положительные стороны двойного сцепления

- движение становится очень плавным, нет никаких рывков и резких стартов, особенно как это бывает при МКПП;

- не происходит никакой потери мощности при переключении, это благодаря линейному ускорению;

- значительно экономится топливо, даже по сравнению с АКПП расход топлива на 10% меньше из-за отсутствия необходимости сбрасывать скорость, а потом газовать, чтобы набрать ее;

- как уже говорилось, скорость можно переключать вручную или же с помощью компьютера;

- для авто, где стоят мощные двигатели свыше 200 л/с, это просто незаменимая вещь.

Отрицательные моменты

- устройство двойного сцепления сложное, при ремонтах вам придется значительно потратиться;

- кроме того, сложно найти хорошего специалиста, ведь хотя технология уже достаточно давно развита, у нас не так часто их можно встретить, сервисы работают по старинке — МКПП и АКПП;

- при слишком активном движении могут наблюдаться рывки или провалы из-за резкого торможения или разгона. Коробке с двойным сцеплением нужно время для обработки полученных данных от всех узлов и принятия решения, а это около 400-600 миллисекунд. Если ваш режим еще быстрее, то будут замечаться выше описанные эффекты.

Volkswagen еще в 2003 году начал установку коробок передач с прямым включением, по сей день они называются Direct Shift Gearbox, первые коробки были шестиступенчатые. Но теперь DSG на автомобилях нового поколения устанавливаются 7 ступенчатые.

Коробка с двойным сцеплением вобрала в себя все самое лучшее от МКПП и АКПП, здесь явно заметен минимальный расход топлива при очень плавном и комфортном ходе автомобиля. Но, конечно же, идеального нет ничего и во всем можно найти минусы.

На сегодняшний день практически все ведущие авто производители устанавливают на свои новинки коробки с двойным сцеплением. Это можно увидеть из обзоров таких авто как: BMW, Ford, Chrysler, Audi, Volvo и многих других. Многих покупателей останавливает покупка авто с таким сцеплением из-за высокой цены и непонимания того, что это из себя представляет.

Покупать авто с двойным сцеплением или нет это уже решать вам, в зависимости от того, нужен ли вам полный комфорт и есть ли у вас на это финансовые возможности.

Функции ключевого механизма трансмиссии

Муфта сцепления — устройство, на которое припадает самая большая нагрузка среди всех элементов узла трансмиссии. Она располагается между двигателем и КП. Выполняет следующие функции:

- плавное разъединение при торможении, соединение на старте двигателя и КП;

- передачу крутящегося момента от движка на трансмиссию без потерь;

- компенсацию нагрузок и минимизацию вибраций, возникающих при работе мотора;

- снижение нагрузок на компоненты двигателя и блока трансмиссии.

Таким образом, работа сцепления направлена на кратковременную блокировку передачи вращения от мотора к КП с возможностью плавного ее возобновления.

Из чего состоит устройство сцепления автомобиля?

Устройство сцепления автомобиля с механической КП предполагает следующие элементы:

- Маховик. Как раз он принимает крутящийся момент, вырабатываемый силовой установкой.

- Нажимной и ведомый диски. Детали тесно соприкасаются между собой или отходят друг от друга в зависимости от нажатия педали в салоне авто.

- Выжимной подшипник.

- Муфта включения.

- Вилка. При нажатии педали отвечает за разъединение дисков.

- Привод.

Как отрегулировать муфту сцепления: корректировка длины тяги

При износе трущихся поверхностей меняется исходный зазор, выставленный между деталями. Например, пропадает дистанционный промежуток от 1,5 до 4 мм между подшипником и отжимными рычагами. Внутренние концы последних упираются в подшипник, в результате полное включение сцепления становится невозможным. Такую проблему можно заметить по изменению длины хода педали или по пробуксовке.

Зазор между отжимными рычагами и подшипником регулируется длиной тяги. Меняется она с помощью вилки на участке соединения с приводом педали при нейтральном положении коробки передач. В некоторых случаях регулировка зазоров возможна при настройке положения пружины. Усилия последней могут изменить несколько прокладок, с помощью которых диск перемещается вперед.

Также важно местонахождение концов рычажков: они должны находиться в одной плоскости на одинаковой отдаленности от подшипников муфты. Если это условие не соблюдено, выставляются регулировочные гайки на пальцах рычагов или винты на внутренних концах.

5 / 5 ( 3 голоса )

Устройство сцепления: схема работы элементов механизма

На ведомый диск надеты фрикционные накладки. Диск вместе с ними передает вращение трансмиссии за счет производимой силы трения, а внедренный в корпус демпфер крутильных колебаний обеспечивает «мягкое» соединение с маховиком, минимизирует вибрации и нагрузки, возникающие в связи с неравномерной работой мотора.

Нажимной диск вместе с пружиной, именуемые «корзиной сцепления», давят на ведомый диск, который непосредственно контактирует с маховиком и валом КП.

Диафрагменная пружина бывает 2 типов:

- нажимная;

- вытяжного принципа.

Типы пружин отличаются друг от друга вектором приклада усилий от привода сцепления (к маховику или от него). Пружины вытяжного действия дают возможность использовать небольшую корзину сцепления, что делает узел компактным.

Принцип работы сцепления автомобиля

Принцип работы сцепления базируется на приведении в действие маховика за счет возникновения силы трения, создающейся диафрагменной пружиной. Работа сцепления автомобиля возможна в 2 режимах: «включено» и «выключено». В основном, ведомый диск присоединен к маховику. Передача вращающего момента осуществляется от маховика к ведомому диску. От последнего сила вращения через шлицевое соединение передается первичному валу КП.

Чтобы дезактивировать муфту, водитель давит на педаль, соединенную с вилкой механо- или гидро- приводом. Последняя перемещает выжимной подшипник, который воздействует на лопасти диафрагменной пружины, прекращая давление на нажимной диск. Происходит разъединение движка с трансмиссией.

После отпускания педали сцепления вилка уже не активирует выжимной подшипник и пружину. Происходит прижим нажимным диском ведомого к маховику и обеспечивается соединение двигателя с трансмиссией.

Что такое муфта сцепления: назначение и выполняемые функции

Муфта сцепления — это деталь, с помощью которой автомобиль плавно трогает с места, и по ходу движения обеспечивает возможность переключения передач.

Муфта сцепления входит во фрикционный блок. Позволяет кратковременно разъединять трансмиссию и двигатель авто для ослабления плотности соприкосновения ведомых и ведущих дисков механизма.

Функции нажимной муфты:

- правильная фиксация выжимного подшипника;

- передача усилия от вилки выключения сцепления на узел вращения и идущие следом лепестки пружины диафрагмы;

- предохранение подшипника от износа и повреждений механического характера.

Внимание! В статье идет речь не обо всём автомобильном сцеплении, а только о детали, расположенной между корзиной (нажимным диском) и втулкой с вилкой. Она устанавливается как на автомобилях и тракторах, так и на бензопилах, мотоблоках, а также стационарных станках с переключающимися режимами вращения вала.

Особенности работы отдельных видов сцепления — сухое сцепление

Устройство работы сцепления сухого типа основано на возникающей силе трения сухих поверхностей дисков, благодаря чему формируется жесткая связь мотора и КП. Сухое однодисковое сцепление чаще всего используется на транспортных средствах с МКП.

Мокрое сцепление

Эта схема работы сцепления предполагает трение поверхностей в масляной ванне, плавное соприкосновение дисков и более эффективное охлаждение. Обеспечивается передача на трансмиссию большего крутящего момента.

Применение этого типа сцепки рационально на роботизированной технике с двойным сцеплением. На четные и нечетные КП происходит подача вращающегося момента от разных ведомых дисков. Схема работы сцепления мокрого типа применяется в паре с гидравликой. Переключение скоростей совершается без разрыва потока мощности. Установка более современная, дорогостоящая и сложная в плане производства.

Сухое двухдисковое сцепление

Двухдисковый механизм передает больше вращающего момента при одинаковых размерах деталей узла. Он предполагает наличие 2 ведомых дисков с промежуточной прокладкой между их рабочими поверхностями. Чаще всего используется на грузовых и легковых авто, снабженных мощным двигателем.

Сцепление двухмассового маховика

Маховик состоит из 2 элементов, один из которых связан с мотором, а второй с ведомым диском. Части детали демонстрируют свободный ход друг относительно друга и скреплены между собой пружинами.

В этом типе устройства отсутствует демпфер ведомого диска. Нивелирование колебаний принимает на себя непосредственно маховик. Он также эффективно сглаживает вибрации и минимизирует нагрузку на трансмиссию.

Ресурс сцепления

Срок эксплуатации механизма сцепления зависит от условий пользования автомобилем и стилем езды водителя. Как правило, деталь выходит из строя после 100-150 тыс. км пробега. Из-за естественного износа элементов устройства при соприкосновении друг с другом наблюдается проскальзывание дисков.

Двухдисковое сцепление может похвастать большим ресурсом, поскольку в нем увеличено число рабочих поверхностей. Выход из строя подшипника сцепления связан с выработкой смазки и перегревом.

Профессиональная помощь грузовикам с выездом

Эффективность ремонта определяется квалификацией мастера. Недостаток опыта приведет к усугублению проблемы, особенно это актуально для иномарок, где диагностика привода сцепления требует специфических знаний из-за наличия дополнительных агрегатов. В нашем сервисе работают профессионалы, которые точно определяют неисправности, оперативно устраняют их.

Какие функции выполняет наша фирма:

- диагностика неисправности с выездом на место поломки;

- доставка всех необходимых инструментов, деталей;

- устранение неисправности в кратчайшие сроки;

Накладки дисков сцепления

Ресурс сцепления во многом зависит от материала, который способствует зацеплению дисков. Стандартно применяют смесь стекла, металловолкна, смол и каучука (в спрессованном виде). В связи с тем, что принцип работы механизма сцепления ориентирован на продуцирование силы трения, накладки ведомого диска выдерживают температуру в 300-400 градусов Цельсия.

Для спорткаров используют накладки из керамики и металлокерамики, которые могут выстоять при более серьезных нагрузках. К примеру, металлокерамический фрикционные материал выдерживает температуру в 600 градусов Цельсия и менее подвержен износу.

Таким образом, различные транспортные средства снабжаются специальными муфтами сцепления. Чаще всего используют однодисковое сцепление сухого плана, которое демонстрирует относительно невысокую стоимость и неплохую эффективность. Эта схема применима для легковых бюджетных авто, машин среднего ценового класса, внедорожников и грузового транспорта.