5.3.3 Тормозные системы автомобилей Урал

5.3.3 Тормозные системы автомобилей Урал

Рабочая тормозная система должна обеспечивать уменьшение скорости и остановку автомобиля независимо от его скорости, нагрузки и величин уклонов дорог, для которых он предназначен.

Привод тормозных механизмов смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колёс переднего и двух задних мостов. Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

Рабочий тормозной механизм барабанного типа с внутренними колодками 5 (рисунок 5.45), взаимозаменяемыми для всех колёс. Каждый тормозной механизм имеет два гидравлических цилиндра 1, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 7. Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 3.

Рисунок 5.45 – Механизм рабочего тормоза

1 – цилиндр колесный; 2 – щит тормозной; 3 – эксцентрик регулировочный; 4 – ключ; 5 – колодка тормозная; 6– накладка фрикционная; 7 – ось колодки тормоза; I – уменьшение зазора; II – увеличение зазора

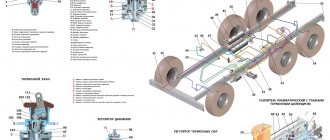

На рисунке 5.46 представлена схема пневмогидравлического тормозного привода. Он состоит из двух основных частей – пневматической и гидравлической.

В пневматическую часть привода входят тормозной кран 4 и два пневмоусилителя 8, которые соединены трубопроводом с нижней секцией тормозного крана 4. Верхняя секция тормозного крана через трубопровод 12 связана с пневмооборудованием прицепа. Гидравлическая часть привода выполнена двухконтурной. Главный тормозной цилиндр соединён с первым пневмоусилителем 8 и приводит в действие тормозные механизмы колёс переднего и среднего мостов автомобиля. Главный тормозной цилиндр связан со вторым пневмоусилителем 8 и приводит в работу тормозные механизмы колёс заднего моста автомобиля. При нажатии на тормозную педаль сжатый воздух из тормозного крана 4 через трубопровод поступает в пневмоусилители 8, которые приводят в действие тормозные цилиндры гидравлических контуров привода. Жидкость, вытесненная из главных тормозных цилиндров, приводит в работу тормозные механизмы колёс автомобиля. При этом давление жидкости в колёсных тормозных цилиндрах пропорционально давлению воздуха в пневмоусилителях 8. Гидравлическая часть привода обеспечивает одновременное торможение всех колёс автомобиля. Пневматическая часть привода облегчает управление и позволяет тормозить буксируемый прицеп.

Рисунок 5.46 – Схема пневмогидравлического тормозного привода автомобиля Урал

1 – компрессор; 2 – блок разбора воздуха; 3 – кран отбора воздуха; 4 – тормозной кран; 5 – редуктор межбаллонный; 6 – воздушный баллон; 7 – клапан предохранительный; 8 – пневмоусилители; 9 – рычаг ручного тормоза; 10 – штуцер колёсного гидроцилиндра; 11 – клапан буксирный; 12 – трубопровод к тормозному оборудованию прицепа

Привод обеспечивает возможность присоединения тормозных систем прицепных автотранспортных средств, имеющих однопроводный или двухпроводный тормозные приводы. Принципиальная схема привода тормозов показана на рисунке 5.47.

Компрессор 29 подает сжатый воздух через регулятор давления 4 к блоку защитных клапанов. Блок состоит из тройного 5 и одинарного 7 защитных клапанов, которые распределяют и заполняют воздушные баллоны 3, 9 и 27 независимых контуров:

– привода тормозных механизмов передних колёс;

– привода тормозных механизмов средних и задних колёс;

– комбинированного привода тормозных механизмов колёс прицепа.

Рисунок 5.47 – Схема привода рабочих тормозов и комбинированного привода тормозов прицепа

1 – манометр двухстрелочный; 2 – клапан буксирный; 3, 9, 27 – баллоны воздушные; 4 – регулятор давления; 5 – клапан защитный тройной; 6 – кран отключения тормозов прицепа пневматический; 7 – клапан защитный одинарный; 8 – датчики падения давления; 10 – кран управления стояночным тормозом прицепа; 11 – цилиндр пневматический отключения подачи топлива; 12 – цилиндр пневматический закрытия заслонки выхлопного патрубка; 13 – клапан двухмагистральный; 14 – клапан защитный; 15 – клапан управления тормозами прицепа с двухпроводным приводом; 16 – головка управляющая (желтая) соединительная автоматическая; 17 – головка питающая (красная) соединительная автоматическая; 18 – головка соединительная типа А; 19 – клапан управления тормозами прицепа с однопроводным приводом; 20 – регулятор тормозных сил; 21 – датчики включения сигнала торможения; 22 – датчики сигнализаторов неисправности тормозов; 23 – цилиндры колёсные; 24 – усилитель тормозов пневматический; 25 – клапаны контрольного вывода; 26 – краны слива конденсата; 28 – кран тормозной; 29 – компрессор

Первый основной контур состоит из воздушного баллона 3, верхней секции тормозного крана 28, пневматического усилителя 24 и колёсных цилиндров 23, а второй основной контур – из воздушного баллона 27, нижней секции тормозного крана 28, регулятора тормозных сил 20, пневматического усилителя 24, колёсных цилиндров 23.

Третий контур состоит из воздушного баллона 9, клапанов управления тормозами прицепа: 19 – с однопроводным приводом и 15 – с двухпроводным приводом, соединительной головки 18 типа А для подключения прицепов с однопроводным приводом, автоматических соединительных головок 16, 17 для подключения прицепов с двухпроводным приводом тормозов.

Из воздушных баллонов 3, 27 через тройной защитный клапан 5 производится отбор воздуха для приведения в действие датчика электрического сигнала, и других потребителей.

При необходимости контроля давления воздуха в каждом контуре установлены клапаны контрольного вывода 25, к которым можно подсоединить переносной манометр.

При движении автомобиля с прицепом, имеющим однопроводный привод тормозов, соединение автомобиля с прицепом осуществляется соединительной головкой 18, двухпроводный – соединительными головками 16, 17.

При нажатии на педаль тормоза срабатывают первый и второй контуры тормозного привода автомобиля, а также третий контур привода тормозов прицепа.

При выходе из строя одного из контуров другие остаются работоспособными.

Для затормаживания автомобиля с прицепом на стоянке рычаг стояночного тормоза устанавливается в верхнее фиксированное положение, при этом кран управления 10 выпускает сжатый воздух из вывода II клапана управления, клапана 15 (рисунок 5.47) и приводит в действие тормозные механизмы прицепа.

В воздушных баллонах установлены датчики минимального давления воздуха. В пневмоусилителях установлены датчики сигнализаторов неисправности рабочей тормозной системы (утечка тормозной жидкости или большие зазоры между колодками и барабаном).

Пневматические усилители тормозов с главными тормозными цилиндрами установлены под кабиной: первый – на левом лонжероне, второй – на кронштейне топливного бака. При нажатии на тормозную педаль открывается клапан в тормозном кране, и воздух поступает по трубопроводу под поршни 8 и 12 (рисунок 5.48) пневматического усилителя.

Под давлением воздуха шток с поршнями перемешается и через толкатель действует на поршень 16 главного тормозного цилиндра, который вытесняет жидкость в тормозную магистраль.

При растормаживании воздух из пневматического усилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневматическою усилителя под действием пружин возвращаются в исходное положение.

Рисунок 5.48 – Усилитель пневматический с главным тормозным цилиндром

1 – клапан перепускной; 2 – бачок для тормозной жидкости; 3, 5 – пневмоцилиндры; 4 – проставка; 6 – шток; 7, 10, 11, 13, 17 – манжеты; 8, 12, 16 – поршни; 9 – стяжка; 14 – включатель сигнализатора неисправности тормозов; 15 – цилиндр тормозной главный; 18 – клапан обратный; а – радиальное отверстие; b – от тормозного крана; с – в тормозную систему

Приборы пневматического привода тормозов служат для создания на автомобиле запаса сжатого воздуха и для приведения в действие тормозов автомобиля и прицепа. Назначение и конструкция приборов рассмотрена в тормозной системе автомобилей КамАЗ.

Регулировка пневмогидропривода

Схема привода рабочих тормозов Урала

Пневмогидропривод Урала не требует регулировки и не нуждается в техническом обслуживании.

Проверка герметичности отдельно пневматической системы осуществляется по резкому снижению давления на манометре с двумя стрелками (не ниже 700 кПА), который имеется среди контрольных приборов водителя в кабине. После остановки двигателя (педаль тормоза не зажата) стрелки манометра не должны сильно дёргаться и заметно перемещаться. То же самое должно наблюдаться при зажатой тормозной педали в течение 20 секунд. В то же время производится оценка герметичности гидравлической части.

Проверка работоспособности всего привода осуществляется посредством оценки давления (650–800 кПа) во всех трёх контурах на присоединённых к контрольным клапанам манометрах.

Неисправности

Неисправности тормозной системы Урал-4320 и аналогичных машин:

- медленное нарастание давления в ресиверах из-за повреждений корпусов или магистралей;

- недостаточное заполнение баллонов контуров, причиной является поломка регулирующих клапанов или грязь в магистралях;

- низкое давление в воздушных емкостях, установленных на прицепном оборудовании, дефект связан с трещинами на деталях;

- повышенное давление в ресиверах, причиной поломки является выход из строя регулятора давления либо неисправность контрольного манометра;

- отказ компрессионного тормоза указывает на проблемы с пневматическими клапанами или на поломку заслонки;

- попадание моторного масла в полости пневматической системы указывает на износ поршневой группы компрессора.

При возникновении неисправностей тормозной системы автомобиля Урал дальнейшая эксплуатация категорически запрещается. Поломку необходимо исправить на месте или отбуксировать машину в зону ремонта при помощи жесткой сцепки.

Как прокачать и отрегулировать

Для проведения регулировки необходимо:

- Провернуть эксцентрики до упора, при этом правая деталь вращается по часовой стрелке, а левая — против. Настройка зазора при помощи оси колодок выполняется только в случае износа тормозящей поверхности.

- Ослабить положение регуляторов на 30°.

- Проверить температуру барабанов в движении. При перегреве или недостаточном замедлении отрегулировать узлы повторно.

Перед тем как прокачать тормозные магистрали, требуется довести давление воздуха в ресиверах до нормы. Поверхности цилиндров и бачков следует тщательно протереть от грязи.

Для удаления воздушных пробок из главных и колесных цилиндров требуется:

- Демонтировать защитную крышку, установленную на штуцере перепускного клапана. После этого на трубку надевается шланг, имеющийся в заводском комплекте инструмента.

- Подготовить чистую стеклянную или пластиковую емкость, вмещающую не менее 0,3 л жидкости. Заполнить тару тормозной жидкостью на 1/2 и опустить в нее свободный конец шланга.

- Отвернуть штуцер клапана на 0,5-0,75 оборота, затем несколько раз энергично нажать на педаль тормоза, отпускание производится плавно.

- Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок.

- Утопить последний раз педаль тормоза и удержать ее в этом положении. Завернуть штуцер и установить на место крышку.

- По аналогии прокачать цилиндры колес по схеме — средний (левый), затем задний слева и справа. Потом прокачивается узел правого среднего колеса, правое и левое переднее.

- После удаления воздуха из всех магистралей следует довести уровень жидкости в расходном бачке и закрыть крышку.

Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию.