Шкив – это та составляющая часть мотоблока, которая отвечает за передачу оборотов от двигателя навесному оборудованию. Обычно передача энергии происходит посредством ремня. С помощью шкива также можно контролировать вращение навесных механизмов мотоблока. О некоторых технических характеристиках и о самостоятельном изготовлении этой детали мы расскажем Вам подробнее далее.

Шкив от мотоблока: предназначение и разновидности

Шкив для мотоблока – деталь, внешне похожая на маленькое колесико. Обычно устанавливается между валами. За счет ременной передачи создает между ними вращательные движения. Поэтому шкив мотоблока – основной механизм, которым можно изменить крутящий момент любого техсредства, будь то культиватор или пилорама.

Мотоблочные шкивы различаются по:

- материальному исполнению;

- размеру;

- количеству ручьев;

- типу посадочных отверстий.

Шкив на мотоблок чаще всего выпускают из:

Возможны более легкие варианты из пластмассы или прессованных опилок. Для этой запчасти является диаметр – как внешний, так и внутренний. Размеры шкивов стандартизированы для исключения путаницы в этом вопросе. Согласно действующим стандартам шкивы для мотоблока бывают:

- монолитными – диаметр до 10 см;

- дисковые – 4-8 см;

- снабженные спицами – 18-100 см в диаметре.

У разных по величине шкивов посадочные канавки хоть и присутствуют в приблизительно одинаковом количестве (около 8), но различны по форме:

Их число обычно не превышает 8

Исходя из того, что маневренность мотоблока определяется перебросом ремня между ручьями, подтипами шкивов выступают:

Также в зависимости от того, к какому валу он относится, шкив классифицируется на:

Например, ведомый шкив на мотоблок предназначен для связи с мотором и приведения в рабочее состояние вспомогательного оборудования. Ведомый инсталлируется непосредственно на коленвал.

Понятие шкива

Он предназначен для передачи крутящего момента с ведущего вала на ведомый. Для работы такого привода оба вала располагают параллельно. На каждый вал надевают и закрепляют плоское колесо, их располагают в одной плоскости. Колеса соединяют бесконечным гибким приводным ремнем. При вращении приводного шкива сила трения заставляет двигаться ремень, облегающий часть его поверхности. Это движение передается ведомому шкиву, заставляя его вращаться.

Ременная передача распространена среди бытовой техники, механизмов станков малой и средней мощности, в различных двигателях внутреннего сгорания.

Она обладает следующими достоинствами:

- простое устройство;

- возможность передачи значительной мощности, современные клиноременные пары транслируют до 400 квт;

- высокая скорость вращения, до 50 м/с;

- плавный и малошумный ход;

- демпфирование вибраций и рывков приводного вала при передаче вращения;

- проскальзывание при перегрузках срабатывает как предохранительный механизм.

Сам шкив – это диск на валу. Он состоит из двух основных частей: обода и ступицы. Обод- это внешняя часть детали. Она входит в зацепление с ремнем и в зависимости от типа привода может быть плоской или иметь углубление по форме ремня. Боковые выступы над ободом называют щеками. Они удерживают ремень от соскальзывания. Если привод клиновой, то щеки делают наклонными, они несут дополнительную функцию- увеличивают площадь зацепления.

Если используется зубчатый привод, то на поверхности обода делают зубья соответствующей формы.

Если используется параллельно несколько ручьев, на ободе делают несколько канавок.

Ступица- внутренняя част шкива. Он имеет отверстие для крепления на валу. Часто обод и ступица отливаются, вытачиваются или фрезеруются в виде единой детали.

Для снижения веса изделия в теле шкива оставляют пустоты, формируя спицы. При изготовлении из дерева наличие спиц обуславливалось технологией изготовления.

Для обеспечения взаимозаменяемости шкивов их типоразмеры, технологические требования, маркировка стандартизованы. Они описаны в ГОСТ 20889-94. «Шкивы для приводных клиновых ремней» и в ГОСТ Р 50641-94 (ИСО 4183-89).

В стандартную маркировку входят следующие параметры:

- число ручьев;

- профиль используемого приводного ремня;

- диаметр (считается по корду);

- обозначение втулки.

Так, маркировка 8 SPC 500 обозначает восьмиручьевый шкив под профиль SPC с диаметром 500 мм.

Стандартизованы также и правила изображения шкивов на чертеже. Чертеж должен быть построен так, чтобы изделие можно было изготовить, точно соблюдая форму и размер.

Шкив на двигатель мотоблока: учимся изготавливать своими руками

Для того, что выполнить эту непростую на первый взгляд сложную задачу в домашних условиях и обойтись без покупки этой детали, есть ряд способов. Мы остановимся на нескольких – самых простых и универсальных, которые помогут заменить изношенный шлицевой шкив как на мотоблоках серии «Нева», так и других – типа «Салют» и «Кентавр».

1-й метод

Хитрость первого метода заключается в непосредственном вытачивании детали по выполненной ранее заготовке на токарном станке. Отсутствие дома токарного оборудования – не помеха удачному выполнению проекта, поскольку в любой момент токарное изделия можно заказать у специалистов. Если шкив крупного диаметра, могут быть трудности с поиском заготовки.

2-й способ

Требует большей сноровки и усидчивости.

Материально-технической базой самоделки послужат:

- листовая фанера;

- электроинструменты – дрель, лобзик, фрезер.

Рассмотрим последовательность работ:

- определяемся с диаметром – информацию о величине шкива можно узнать из инструкции по эксплуатации к мотоблоку или непосредственно измерив снятый с него шкив;

- отмеряем раствором циркуля необходимую длину, равную радиусу шкива;

- ставим его на заготовку и очерчиваем круг;

- берем электролобзик и вырезаем окружность;

- для устранения шероховатостей круг шлифуем наждачной бумагой;

- намечаем отверстие для внутреннего диаметра шкива и сверлим его дрелью. Для расширения используем боли, надетый на сверло;

- фрезеруем место, куда будет надеваться ремень. С этой целью окружность саморезами прификсируют к верстаку, выбирают фрезу для ручного фрезера и делают канавку для ременной передачи;

- перед монтажом шкива делаем промеры его посадочного места непосредственно в моторном отсеке. Только после этого можно приступать к сверлению окружности;

- закрепляем шкив на редуктор мотоблока посредством фланца.

Расчёт:

И так приступим для начала вспомним замечательную школьную формулу нахождения радиуса через длину окружности.

Затем посмотрим на профиль ремня GT2

На один зуб у нас приходится 2 мм поэтому нужное нам количество зубьев умножаем на 2 для тестирования я взял 5 размеров с разными количествами зубьев.

Рассчитаем радиусы шкивов.

R1 = 2 (шаг ремня) * 20(количество зубьев) / (2 * 3,14) = 6,369 — 1,5 (поправка на высоту зуба) = 4,869 мм

Думаю всё понятно единственное что стоит пояснить поправка на высоту зуба так как при моделировании сначала чертится окружность и затем зуб который естественно выступает за окружность, я использую высоту зуба 1,3 мм поэтому нужно вычитать эти 1,3 мм я вычитаю немного больше 1,5 мм как показала практика так лучше.

R2 = 2 * 44 / 6,28 = 14 — 1,5 = 12,51 мм

R3 = 2 * 60 / 6,28 = 19,1 — 1,5 = 17,6 мм

R4 = 2 * 88 / 6,28 = 28,025 — 1,5 = 26,525 мм

R5 = 2 * 100 / 6,28 = 31,847 — 1,5 = 30,347 мм

Далее приступаем к моделированию и печати.

Шкив на мотоблок: правила ухода и эксплуатации

Для длительного использования как заводских, так и самодельных шкивов и сокращения числа их ремонтов следует:

- следить за исправностью креплений шкива на моторе и не допустить их расшатывания;

- перед пуском мотоблока в эксплуатацию ведомый или ведущий шкив подлежат обязательной проверке на предмет деформаций;

- своевременно удалять налет, грязь и прочие посторонние элементы как с кожуха, так и со шкивов;

- соблюдать технику безопасности.

Инструкция по эксплуатации

Чтобы уберечь свою технику от преждевременных поломок, тем самым избежать непредвиденных трат, как с финансовой точки зрения, так и с позиции временных ресурсов, стоит следовать всего нескольким незамысловатым правилам по уходу и эксплуатации:

техника не может быть вечной только потому, что большая часть ее состоит из прочной стали, поэтому берегите мотоблок от резких перепадов температур, влияния излишней влажности и сырости; регулярно очищайте верх шкива от пыли и других загрязнений, чтобы избежать попадания инородных частиц во внутрь детали; следите за правильным креплением шкива на оси двигателя, поскольку малейшая вибрация или ослабленное крепление несет за собой неизбежную поломку; если заметили малейшую царапину или трещину на одной из деталей – уделите этому должное внимание. Таким образом, вы сможете уберечь технику от серьезных поломок и обеспечите себе комфорт и безопасность при ее эксплуатации.

Выбор и использование шкивов для мотоблока

Уже многие десятки лет работники сельского хозяйства используют мотоблок, который значительно облегчает выполнение тяжелых работ с землей. Данное устройство помогает не только пахать, но и боронить, скородить и окучивать. Электрический аппарат состоит из большого количества основных и вспомогательных деталей. Одной из важных частей мотоблока является шкив, который передает вращающиеся обороты от мотора к навесному оборудованию через ремень. Данное устройство дает возможность аппарату двигаться в разных направлениях. В специализированных магазинах можно увидеть шкивы, которые отличаются не только размером, но и материалом изготовления. Перед покупкой необходимой детали надо проконсультироваться с опытными мастерами или консультантами магазинов, для того чтобы приобретенная деталь не оказалась ненужной и бесполезной.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

Описание

В мотоблоках конструкторы используют ременную передачу, которая состоит из двух шкивов, ремня и натяжного устройства.

Достоинства:

- высокая скорость работы;

- защита узлов привода от перегрева;

- простота;

- надежность;

- низкая стоимость;

- отсутствие шума.

Недостатки:

- частая замена ремней;

- давление на валы и опоры.

Шкив – основная часть редуктора, которая находится на центральном валу двигателя. Внешний вид детали напоминает форму колеса, взаимодействует с другими элементами посредством специального ремня.

В специализированных магазинах можно приобрести данные устройства разного размера. Большая часть деталей изготавливается из алюминия, стали, чугуна и дюраля, имеет высокую прочность и надежность. Для удешевления товаров некоторые производители используют для производства пластмассу, фанеру и текстолит.

Специалисты не рекомендуют приобретать изделия из второй группы в связи с их непродолжительным сроком эксплуатации и низким качеством.

Главным критерием при выборе детали является размер ремня. Именно от него зависит размер шкива.

Технические требования к ремням:

- прочность;

- износостойкость;

- минимальная изгибная жесткость;

- максимальный показатель трения по поверхности шкива.

Виды ремней:

- плоские – имеют небольшую толщину и сечение, в процессе изготовления склеиваются из отдельных частей ткани;

- тканые – имеют толщину до 1 см и изготавливаются из капроновых тканей, которые пропитаны полиамидом и каучуком;

- прорезиненые – изготавливаются из анидного кордшнура и имеют толщину 10 мм;

- синтетические – имеют толщину до 3 мм и склеенный стык.

А также существуют круглые и клиновые виды ремней.

Что такое ВОМ на мотоблоке – описание и функции

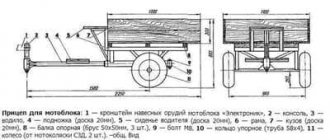

Валом отбора мощности называют элемент, который необходим для установки на мотоблок различных типов навесного оборудования. Мотоблоки с валом отбора мощности позволяют использовать такие виды навесных приспособлений, как мульчеры, сеялки, бороны, измельчители пней, косилки навесного типа, а также приспособления, устанавливаемые непосредственно в используемые для работы прицепы.

Основная функция вала отбора мощности заключается в получении и передаче вращательных усилий от двигателя на навесное оборудование. В большинстве случаев этот важный элемент располагается в задней части мотоблока, что позволяет подключать к нему практически все известные виды навесного приспособления.

Среди основных преимуществ вала отбора мощности следует выделить его универсальность, высокую прочность и надежность. Помимо плюсов ВОМ обладает несколькими существенными недостатками, которые заключаются в большом весе элемента и необходимости использования вместе с ним дополнительной коробки передач.

Разновидности

Производители выпускают три вида шкивов для мотоблоков:

- дисковые – имеют размер от 8 до 40 см;

- со спицами – имеют диаметр от 18 до 100 см;

- монолитные – двухручейные имеют размер 3 см, а трехручейный 10 см.

Существуют два типа посадочного отверстия:

Все шкивы имеют 8 углублений, от качества шлифовки которых зависит скорость износа рабочего ремня.

Типы шкивов в зависимости от типа редуктора:

Для мотоблоков с навесным оборудованием необходимо приобретать шкивы диаметром 19 мм, а для более сложных скоростных аппаратов понадобятся шкивы диаметром от 13,5 см.

Моделирование:

Для рисования шкива я использую такую модель зуба высота 1,3 мм, у основания 1 мм у края 0,8 мм для шкивов с количеством зубьев меньше 20 нужно будет уменьшить толщину зуба, но и сопло уже нужно будет не 0,4 а 0,3 или меньше.

Далее круговой массив обрезка выдавливание все стандартно, получились 5 таких заготовок высота моделей 6 мм.

Самостоятельное изготовление

В случае невозможности приобретения готового шкива профессиональные мастера советуют изготовить данную деталь самостоятельно.

Для изготовления шлицевого шкива в домашних условиях необходим токарный станок и металлическая заготовка. За помощью можно обратиться в токарные мастерские, где профессиональные токари обязательно помогут выточить необходимую деталь.

В случае невозможности достать металлическую заготовку специалисты советуют использовать кусок фанеры.

Необходимые инструменты:

- электрический лобзик;

- фрезер;

- циркуль;

- электрическая дрель.

Этапы изготовления:

- приобретение необходимой заготовки;

- вычерчивание круга нужного диаметра;

- высверливание центрального отверстия;

- выпиливание лобзиком круга строго по намеченной линии с отступом от черты на 20-25 мм;

- шлифовка полученной заготовки мелкой наждачной бумагой;

- вырезание канавки для ремня с помощью фрезы необходимого размера;

- установка готового изделия в мотоблок;

- устранения всех дефектов и неточностей.

Данная деталь из фанеры имеет короткий срок эксплуатации и требует постоянной проверки и замены в случае необходимости.

Устанавливать самодельные детали можно только на те мотоблоки, в которых данная манипуляция предусмотрена разработчиками.

Специалисты рекомендуют прибегать к самостоятельному изготовлению шкива только в самых крайних случаях и при возможности сразу заменить деталь, изготовленную в промышленных условиях на специальном оборудовании.

Для продления сроков эксплуатации мотоблока специалисты рекомендуют знать и применять несколько основных правил ухода за шкивом:

- регулярная проверка и очистка защитного кожуха от камней, частиц пыли, земли и другого мусора;

- постоянная проверка надежности крепления детали к оси для предотвращения износа резьбы;

- соблюдения всех правил и норм эксплуатации электрического устройства;

- проверка соосности лазерным уровнем;

- проверка устройства на наличие механических повреждений, а также трещин и царапин.

Для предупреждения развития коррозийных процессов после эксплуатации необходимо мотоблок поставить в сухое и проветриваемое помещение, защищенное от попадания различных осадков.

Для того чтобы снять шкив и исправить биение стартера, надо сначала уменьшить ход, снизить скорость, а потом полностью остановить аппарат.

Перед началом процесса выполнения запланированных работ надо обязательно проверить исправности всех элементов мотоблока для предупреждения возникновения неприятных ситуаций, которые могут привести к поломке всего мотоблока.

Специалисты рекомендуют регулярно проводить комплексную проверку всего аппарата, которая обязательно окажет влияние на сроки эксплуатации всех частей, в том числе и шкивов.

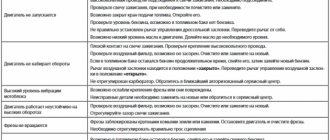

Основные мероприятия комплексного технического осмотра:

- регулярная чистка всех рабочих узлов;

- проверка воздушных фильтров;

- регулярная замена деформированных деталей;

- проверка свечей зажигания;

- смена масла;

- смазка деталей системы управления;

- регулировка сцепления;

- смена глушителя;

- регулировка натяжения ремней.

Общие характеристики

Как правило, шкив для редуктора мотоблока бывает разных размеров. Самые распространенные варианты – это шкив для мотоблока диаметра 20 мм и 19 мм (для мотоблока). Материалы, из которых изготавливаются данные детали, также бывают самыми разнообразными. Обычно используется дюраль, сталь, чугун или алюминий. Эти материалы имеют важные преимущества:

- они прочные;

- они минимально подвергают износу резиновые ремни.

В продаже, безусловно, встречаются шкивы и из других материалов, например, из фанеры, пластмассы и текстолита. Их качество будет намного ниже алюминиевых или чугунных изделий.

Опытные агрономы стараются перед тем, как покупать шкивы ведомые для мотоблока, сначала приобрести новые ремни. И только после этого выбирать детали, ориентируясь на габариты ремня.

Для электродвигателей подходит три типа конструкций. Они стандартизированы. Это:

- дисковые (до сорока сантиметров);

- со спицами (до ста сантиметров);

- монолитные – например, шкив с диаметром 25 мм, трехручейный (до десяти сантиметров).

Форма посадочного отверстия может быть двух видов – в форме конуса или цилиндра. Нормальное число канавок – это восемь штук. Поверхность канавки нужно непременно шлифовать, чтобы резиновые ремни не так быстро изнашивались.

Шкив на мотоблок: характеристики и самостоятельное изготовление

Шкив – это та составляющая часть мотоблока, которая отвечает за передачу оборотов от двигателя навесному оборудованию. Обычно передача энергии происходит посредством ремня. С помощью шкива также можно контролировать вращение навесных механизмов мотоблока. О некоторых технических характеристиках и о самостоятельном изготовлении этой детали мы расскажем Вам подробнее далее.

Простой расчёт зубчатых шкивов под ремень GT2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Иногда возникает желание применить растянутый или порванный ремень GT2 от принтера в какой ни будь самоделке где не так важна точность. Для этого естественно нужен зубчатый шкив. Конечно существует множество программ с хорошим подробным расчётом и построением, но для изучения всех параметров требуется много времени и желания. Для довольно качественного и самое главное быстрого расчёта и моделирования зубчатых шкивов я предлагаю использовать данный метод.

Предназначение и технические характеристики шкивов

Шкив для мотоблока – это важная деталь редуктора, которая отвечает за направление усилия, исходящего от мотора. Именно с его помощью агрегат может двигаться вперед или назад, приводить в действие навесное оборудование. Крепится шкив на основном валу двигателя и передает усилие на необходимое колесо с помощью ремня.

Отличаются шкивы по размерам и материалу, из которого они изготовлены. Самый надежный и долговечный вариант – шкив из дюралюминия, чугуна, стали или алюминия. Они достаточно прочные, устойчивые к внешней среде.

По типу изготовления различают 3 вида шкивов, подходящих для мотоблоков:

- дисковые – диаметром 80-400 мм;

- шкив со спицами – диаметром 180-1000 мм;

- монолитные – включают двухручековые шкивы (диаметром 25 мм), а также трехручейковые (диаметром 100 мм).

Что касается формы отверстий для посадки, то по этому критерию выделяют шкивы с конусообразным и цилиндрическим отверстием. Оба вида шкивов оснащены 8 специальными углублениями, которые необходимо тщательно поддерживать в рабочем состоянии, регулярно шлифовать, чтобы защитить ремни от преждевременного износа.

Также перед первой установкой шкива на редуктор мотоблока следует убедиться в том, что размеры ремня идеально подходят под данную деталь.

Правила ухода

Желаете, чтобы шкив мотоблока смог отработать длительный период времени? Для этого следует проводить определенные процедуры.

- Регулярно проверять прочность закрепления детали на двигателе, для того чтобы механизм не вышел из строя и не разболтался.

- Шкив ведомый или же ведущий нужно осматривать перед каждым использованием, чтобы очистить кожухи для защиты детали от грязи и прочих инородных тел.

- Проводите самостоятельную диагностику узла, чтобы не было сколов и трещин.

- А также нужно соблюдать технику безопасности при работе шкива для мотоблока.

Проводя регулярно процедуры, можно сэкономить деньги на ремонте, а также продлить жизнь агрегату.

Правила ухода и эксплуатации шкива на двигателе

Для долгой и стабильной эксплуатации ведущего шкива следует помнить некоторые правила по его уходу и пользованию:

- не забывайте регулярно очищать защитные кожухи шкива от инородных частиц, пыли и грязи. Это убережет деталь от попадания загрязнений внутрь;

- контролируйте крепление шкива на оси двигателя. При малейшем ослаблении крепежа при вибрации деталь будет шататься, что приведет к серьезным поломкам и износу вала;

- при появлении серьезных сколов, трещин и царапин на поверхности детали – не затягивайте с ее заменой. Ведь поломка шкива в процессе работы может иметь довольно серьезные последствия;

- оберегайте мотоблок от попадания на него избыточной влаги, не храните его в условиях сырости. Это может привести к сильной коррозии и, соответственно, к поломке шкива.

Эксплуатация и обслуживание Нева МБ-2

Замена масла в двигателе

Завод-изготовитель рекомендует использовать для мотоблока такие известные марки моторного масла, как ЛУКОЙЛ – стандарт SAE 10W30 API SF/CC, а также RAVENOL SAE 30 API CD/SF.

При температурах выше 4 градусов тепла применять загущенные сорта масел (например, марки 10W30) приведет к повышенному расходу этого вида топлива, поэтому в холодное время года рекомендуется чаще проверять уровень масла в двигателе, не допуская снижения его отметки ниже нормы.

Замену масла проводят после того, как мотоблок недавно побывал в работе, пока двигатель еще не полностью остыл. Он должен быть прогретым, но не горячим. Остатки масла сливают из бака полностью, после чего доливают новое, пока уровень масла не достигнет специальной отметки. Сливную пробку затем плотно закручивают и протирают насухо.

Первый пуск и обкатка мотоблока Нева МБ-2

Первый пуск необходимо производить придерживаясь следующей схемы:

- убедиться, что мотоблок находится в укомплектованном состоянии (высота рулевой штанги и рукояток должна соответствовать росту пользователя);

- запускать двигатель можно только в том случае, если мотоблок расположен на ровной поверхности;

- проверьте уровень масла и топлива в баке;

- так же проверьте места резьбовых соединений;

- далее можно запускать двигатель, плавно повернув ручку зажигания;

- время холостого хода (без нагрузки и движения) должно составлять около 10 минут, затем можно двигаться с места и эксплуатировать мотоблок.

Периодом обкатки считаются первые 20 часов работы мотоблока, после которых нужно произвести замену масла

В этот период наиболее важно:

- не работать на полном газу;

- работать только на предварительно подготовленных почвах (не целине);

- для культивации использовать только то количество фрез, что есть в комплекте;

- мотоблок «Нева» МБ-2 в период обкатки можно нагружать лишь на ¾ мощности;

- переключение передач в редукторе можно производить только при полной остановке вращения ведущего шкива;

по истечению первых 20 часов работы после первого запуска следует заменить масло в двигателе.

Как сделать шкив на мотоблок своими руками?

Самостоятельное изготовление шлицевого шкива для мотоблока можно произвести 2 методами.

Первый способ более простой. Необходимо подобрать стальную заготовку нужного размера и на токарном верстаке выточить из нее шкив. Делать это можно самостоятельно (при наличии необходимого оборудования и навыков) или в специальных мастерских.

Второй способ немного сложнее, а долговечность и прочность изготовленного таким методом шкива будет значительно ниже. Но в качестве временной замены в экстренных случаях такой вариант вполне подойдет.

Перед началом работы необходимо подобрать кусок прочной фанеры, лобзик, дрель, фрезер.

Сам процесс изготовления проходит по такому алгоритму:

- Выпилите из фанеры заготовку необходимого размера.

- Начертите на заготовке идеально ровный круг, просверлите точно посередине отверстие.

- Лобзиком выпилите в заготовке диск. Рассчитывайте размеры диска таким образом, чтоб от его края до края заготовки оставалось не менее 3 см.

- Чтобы отшлифовать края вырезанного диска до идеально ровного состояния, проденьте сквозь отверстие в центре дрель (на сверло желательно надеть болт). Надетую на дрель заготовку шлифуют об наждачную бумагу с мелким напылением.

- С помощью фрезера сделайте в заготовке углубление для ремня. Перед началом работы убедитесь, что фреза проделает оптимальное углубление.

- Замерьте диаметр вала для крепления и проделайте в центре заготовки соответствующее отверстие.

Предлагаем Вам также ознакомиться с видео, на котором продемонстрировано процесс самостоятельного изготовления шкива из фанеры:

После установки шкива регулярно следите за его техническим состоянием. Подобный самодельный шкив отлично подойдет для множества модификаций мотоблоков таких известных брендов, как Салют, Нева, Агро и т. д.

Печать и тестирование:

Я печатал прозрачным пластиком PETG FDplast.

Для тестирования я взял 3 ремня что были под рукой старый растянутый со стальным кордом, новый такой же и мягкий с волоконным кордом во всех случаях ремень подошёл отлично.

Для примера что будет если радиус изменить на миллиметр.

Вообще не планировал что то писать так случайно вышло при работе над шкивом для одного проекта, возможно кому ни будь будет полезным данный пост. Спасибо за внимание!

Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Изготовить шкив можно как из листов фанеры. Это наиболее простая конструкция, для нее не понадобится сложного оборудования или замысловатых технологических процессов.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Как изготовить фанерный шкив в домашних условиях

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Самодельный шкив для минитрактора (без токаря)

Сообщений 1 страница 12 из 12

Поделиться111 февраля, 2015г. 16:31:19

- Автор: viktorE09

- Активный участник

- Откуда: Невель Псковская обл.

- Зарегистрирован : 15 апреля, 2013г.

- Приглашений: 0

- Сообщений: 333

- Уважение: [+39/-0]

- Позитив: [+8/-0]

- Пол: Мужской

- Возраст: 51 [1970-02-18]

- Провел на форуме: 10 дней 2 часа

- Последний визит: 6 сентября, 2022г. 11:24:45

Многие сталкивались с проблемой «где взять шкив большого диаметра»? У токаря дорого или нет нужного материала. А зачастую и токаря не найти. Предлагаю самому изготовить шкив нужного диаметра..

Берём лист металла 2 мм. Сверлим отверстия и от них чертим круг нужного диаметра. У меня это R 100 мм.

Вырезаем болгаркой две круглых заготовки. (режем аккуратно сверху листа).

Изготавливаем вот такую пластину, толщиной 8-10 мм. R-80 мм. И тоже с отверстием по центру. Скручиваем всё воедино..

Аккуратно на наковальне загибаем края тонких пластин. Стучим в том месте где находится толстая пластина. Потихоньку поворачиваем толстую пластину по кругу загибаем весь край. Не нужно спешить, загибаем за раз по 2-3 мм. Так доводя загиб до нужного Вам.

Скручиваем получившиеся «тарелки» как положено. Получается что то похожее на шкив..

Делаем отверстие нужного Вам диаметра. У меня это ступица ведомого диска ВАЗ.

Можно приварить ступицу. Но у меня прикручена. Всегда можно поменять.

Вот и готовый шкив. Не так это и сложно.

Ремень подойдёт любой. Так как нет полки внутри шкива.

Как изготовить алюминиевую деталь

Изготовление литого алюминиевого шкива пройдет существенно сложнее, но прочность и долговечность такой детали будут намного выше. Следует очень внимательно подходить к каждому шагу, точно соблюдать размеры, следовать рекомендациям.

В качестве сырья будет использован кусок алюминия. Понадобится также:

- плавильный тигель, стальной или керамический;

- муфельная или индукционная печь;

- мелкий песок, глина для формовочной смеси;

- пенопласт для модели.

Последовательность операций следующая:

- подготовить формовочную смесь из глины, воды и песка;

- вырезать ножом из плотного пенопласта точную модель будущего шкива;

- наполнить сделанную из листового металла или досок форму смесью до половины, утрамбовать;

- положить модель, покрыть смесью, снова утрамбовать; оставив отверстие для выхода литейных газов;

- расплавить в тигле алюминий, осторожно вылить его в отверстие;

- после остывания отливки очистить ее от остатков смеси, сточить литник, отшлифовать.

Такую деталь можно крепить на валу шпоночным либо шлицевым соединением. Он будет сидеть намного прочнее, сможет передавать значительно большие крутящий момент и скорость вращения.