Универсальные одноковшовые экскаваторы подразделяются:

в соответствии с приводом передвижения и приводом рабочих органов на— гидравлические, механические и электромеханические; в соответствии с типом опорного шасси на— гусеничные или на пневмоколёсном ходу; в соответствии с объёмом ковша на— ковши объёмом 0,2-0, 5 м 3, 0,5-5 м 3; в соответствии со способом установки рабочего органа—с гибкой канатной подвеской или жёсткой подвеской, с помощью гидроцилиндров; в соответствии с конструкцией рабочих органов—с шарнирными или телескопическими рычагами.

Основные критерии, применяемые при выборе экскаваторов:

высота и глубина разработки; радиус рабочей зоны; высота загрузки в транспортное средство; Наибольшее распространение на стройках и в карьерах получили экскаваторы с ковшом объёмом от 0,15 до 4,5 м 3 с гидравлическим приводом рабочих органов и гидравлическим приводом передвижения.

Одноковшовые экскаваторы могут оснащаться различными видами рабочих органов: ковшом, установленным в виде прямой и обратной лопаты, грейфером, гидравлическим ударником, клещевым захватом, крюком кранового типа. Эти навесные рабочие органы предназначены для универсального использования экскаватора, а значит, для более эффективной его эксплуатации, как единицы оборудования.

Одноковшовый экскаватор оснащённый специальным узким ковшом. Является незаменимым средством для рытья узких траншей и канав для укладки коммуникаций. Грейфер, как навесной рабочий орган, применяется для погрузки больших объёмов сыпучих материалов в транспортное средство. Двух-или более лопастной грейфер, объёмом 0,35-2,5 м 3 применяется также, для выемки грунта из вертикальных ям. С помощью навесного гидравлического ударника разрушают монолитные куски горной породы перед её погрузкой.

Клещевой захват применяют для погрузки не разрушаемых монолитных кусков и крупных штучных грузов. Крюковую подвеску применяют для подвешивания и транспортировки транспортных контейнеров с различным грузом. Последовательность элементов цикла работы экскаватора. Разработка грунта (породы) и заполнение ковша. Подъём ковша с грузом на определённую высоту. Поворот гружёного ковша экскаватора в позицию разгрузки над отвалом или транспортным средством и сброс груза. Поворот экскаватора в обратную сторону в рабочую зону.

Каталог экскаваторов-погрузчиков

Экскаваторы-погрузчики, или погрузчики с обратной лопатой — машины, совмещающие в себе функции сразу двух типов техники — экскаватора и погрузчика. Их основное предназначение – выполнение сравнительно небольших объемов земляных и погрузочных работ в сочетании с необходимостью частых перемещений между рабочими площадками. Благодаря своей многофункциональности экскаваторы-погрузчики находят широкое применение в строительстве и коммунальном хозяйстве.

С помощью переднего оборудования экскаваторы-погрузчики осуществляют погрузочно-разгрузочные работы с грунтом, который добывают ковшом обратная лопата. Также погрузочным оборудованием можно выполнять планировку поверхностей, засыпку траншей, другие операции с грунтом выше уровня стоянки машины.

Экскаваторное оборудование используют для выполнения землеройных работ небольших объемов, рытья траншей, котлованов, добычи и погрузки в транспортные средства грунта. Ковш обратной лопаты позволяет работать только ниже опорной поверхности машины.

При перевозке груза экскаваторное оборудование выполняет также роль контргруза, предотвращая экскаваторы-погрузчики от продольного опрокидывания в сторону погрузочного ковша.

Первопроходцами в производстве экскаваторов погрузчиков считаются компании JCB и Case. Case выпустила колесный трактор, на котором в заводских условиях сзади была смонтирована обратная лопата, а спереди – погрузочный ковш, в 1957 г. В 50-х годах прошлого столетия над новым типом техники работала и британская компания JCB, первая поставившая выпуск экскаваторов погрузчиков на поток.

Экскаваторы-погрузчики зарубежного производства первоначально базировались на обычных колесных тракторах, но очень скоро произошел отказ от этой практики. В настоящее время зарубежные производители перешли к изготовлению полнокомплектных машин, включая базовые шасси. Отечественные фирмы выпускают экскаваторы-погрузчики на базе колесных сельскохозяйственных тракторов до сих пор.

Для повышения маневренности и проходимости современные экскаваторы-погрузчики могут выпускаться с одинаковыми колесами, сочлененной рамой и возможностью движения тремя способами — колесами одной оси, «след в след», «крабовым ходом».

Еще одним видом универсальной техники являются экскаваторы бульдозеры с установленным спереди бульдозерным отвалом. С помощью отвала выполняется планировка строительных площадок и грунтовых дорог, засыпка траншей, др.

Повторение цикла.

Основное время рабочего цикла (до 70%), занимает время поворота (туда и обратно), что необходимо учитывать при расчёте производительности агрегата. Наиболее используемым рабочим органом экскаватора является ковш-прямая лопата объёмом от 0,15 до 2,5 м 3,у которого верх открыт и передняя кромка— режущая. С помощью рычажной системы ковш может поворачиваться в вертикальной плоскости, чем обеспечивается его погрузка –разгрузка.

Обратная лопата применяется для рытья траншей и котлованов глубиной до 6 метров. Все современные экскаваторы оснащены гидравлической системой управления рабочими органами и гидравлическим приводом хода, что обеспечивает работу агрегата с максимальными усилиями при минимальных габаритах их приводов. Как устроен одноковшовый экскаватор. (см.рис.)

Основными составными частями современного экскаватора являются: ходовая тележка, платформа агрегата, механизм поворота платформы, силовая установка—двигатель, кабина управления, стрела, рукоятка, ковш, гидроцилиндры— ковша, стрелы, рукоятки.

Ходовая тележка представляет собой опорную сварную раму, оснащённую гусеничной ходовой частью. Гусеницы увеличенной ширины, опираются на ролики, установленные на раме, передние звёздочки натяжные, задние—приводные. Привод передвижения осуществляется с помощью гидромоторов, которые получают рабочее давление масла от общей гидросистемы.

На верхней части опорной рамы ходовой тележки, расположен поворотный погон, поддерживающий поворотную платформу и, с помощью гидромотора и зубчатой передачи, обеспечивающий её поворот на 360О.

Кабина управления, установленная на поворотной платформе, содержит органы управления рабочими органами и ходом экскаватора, представляющие собой гидравлические распределители, приборы контроля и удобное место для водителя-оператора. Стрела—основной несущий рабочий орган, представляет собой сварную балку, задней частью шарнирно закреплённую на поворотной платформе. На передней части стрелы шарнирно установлена рукоятка—двуплечий рычаг, шарнирно связанный с ковшом, который является съёмным рабочим органом.

Стрела рукоятка и ковш приводятся от парно размещённых гидроцилиндров двустороннего действия. На поворотной платформе установлена силовая установка— дизельный двигатель, от которого получают крутящий момент насосы гидравлической системы. Система управления рабочими органами.

Система управления экскаватором представляет собой комплекс агрегатов, который содержит:

гидравлический бак с насосами, гидравлические распределители с ручным управлением, жёсткие трубопроводы и шланги высокого давления.

В строительстве применяются два типа одноковшовых экскаваторов: полноповоротные и неполноповоротные. Полноповоротный одноковшовый экскаватор (рис. 7.1) состоит из следующих основных частей: ходового оборудования, опорно-поворотного устройства, поворотной платформы с установленными на ней механизмами и силовой установкой, рабочего оборудования. У строительных экскаваторов ходовое оборудование бывает гусеничным и пневмо-колесным.

Полноповоротные строительные экскаваторы имеют несколько видов сменного рабочего оборудования: прямую и обратную лопаты, драглайн, грейфер, крюк и др. Прямой лопатой разрабатывают грунт выше уровня стоянки экскаватора, а обратной — ниже уровня стоянки. Рабочее оборудование состоит из стрелы, рукояти, ковша, который жестко или шарнирно соединен с рукоятью.

Драглайн применяют при разработке грунта ниже уровня стоянки экскаватора. Он оборудуется решетчатой стрелой большой Длины и ковшом совкового типа, имеющим гибкую связь со стрелой. Такая конструкция рабочего оборудования обеспечивает большие, чем при обратной лопате, радиусы копания и выгрузки.

Экскаватором, оборудованным грейфером, отрывают глубокие котлованы и колодцы. Ковш грейфера состоит из двух шарнирно- соединенных между собой челюстей. Крановое оборудование экскаватора используется при различных погрузочно-разгрузочных и монтажных работах.

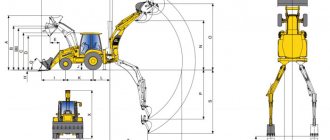

Рис. 7.2. Одноковшовый неполноповоротный гидравлический экскаватор: 1 — отвал; 2 — трактор; 3 — гидроцилиндр управления стрелой; 4 — гидроцилиндр управления рукоятью; 5 — рукоять; 6 — гидроцилиндр управления ковшом; 7 — ковш; 8 —стрела; 9 — поворотная колонка; 10 — выносная опора.

Силовая установка экскаватора может быть дизельной, электрической, дизель-электрической и дизель-гидравлической. Управление рабочим оборудованием осуществляется с помощью канатов и блоков (канатно-блочная система управления) или силовых гидроцилиндров (гидравлическая система управления).

Неполноповоротными (рис. 7.2) изготавливают небольшие экскаваторы на базе тракторов.

Многоковшовые экскаваторы служат для рытья траншей, котлованов, выемок. По конструктивной схеме они бывают цепные и роторные продольного и поперечного копания.

Цепной экскаватор продольного копания (рис. 7.3, а) представляет собой самоходную землеройную машину, состоящую из рамы, двигателя, ходового оборудования, рабочего органа и поперечного ленточного транспортера. Рабочий орган составляют рама, по концам которой установлены приводные звездочки, натяжные катки и две бесконечные цепи, к которым крепятся ковши.

Рабочий процесс состоит из срезания стружки грунта движущимися ковшами. При одновременном поступательном перемещении экскаватора ковши заполняются грунтом, после чего разгружаются на поперечный транспортер и отваливают грунт в одну или другую сторону траншеи.

Роторный экскаватор продольного копания (рис. 7.3, б) разрабатывает грунт ковшами, установленными на роторе, который посредством рамы закреплен на стреле, подвешенной к раме экскаватора, и может перемещаться в вертикальной плоскости. Процесс отрывки траншеи роторным экскаватором такой же, как и у цепного экскаватора.

Рис. 7.3. Схемы многоковшовых экскаваторов продольного копания: а — цепного; б —роторного; 1—ленточный конвейер; 2— стрела; 3 — зачистной башмак; 4— ковш; 5 —рама ротора; 6 — ротор; 7 — ходовое оборудование; 8 — двигатель; 9— механизм подъема рабочего органа; 10 — привод ротора.

Гидравлическая схема управления показана на рисунке (см. схему) и работает следующим образом:

Гидросхема, функционально подразделяется на два блока управления гидроцилиндрами и гидромоторами поворота платформы и хода экскаватора и гидроцилиндрами перемещения рабочих органов. Гидросистема снабжена сдвоенным насосом 2 с регулятором мощности, который предназначен для регулировки расхода насоса в зависимости от внешней нагрузки, т.к. при увеличении рабочего усилия на рабочем органе его скорость уменьшается, а с уменьшением усилия—увеличивается, при этом мощность должна оставаться постоянной.

От первого блока насоса 2 рабочая жидкость—масло, подаётся в трёх золотниковый блок гидравлических распределителей 4, которые управляют гидроцилиндрами выносных опор 7( для экскаваторов на пневмоколесном ходу) , гидромотором поворота платформы 8 и гидромотором хода экскаватора 9. В эту секцию встроен предохранительный клапан, обеспечивающий слив масла при повышении давления выше допустимого. Бесштоковая полость гидроцилиндра 7, при нейтральном положении гидравлического золотника, запирается гидрозамком 6, что не позволяет агрегату опуститься из-за утечек масла из системы.

К узлам гидравлических золотников, управляющих гидромоторами 8 и 9 , присоединён клапан 5, который обеспечивает плавность начала и конца движения управляемого органа. От второй секции насоса 2 масло подаётся в блок золотников 13, который управляет ходом второго гидромотора 9, гидроцилиндрами стрелы 10, ковша 14 и рукоятки 12. Когда все золотники блока 4 находятся в нейтральном положении, под действием пружин возврата, масло под давлением от первой секции насоса 2 , поступает через блок гидро золотников 4 в блок гидро золотников 13 , увеличивая скорость рабочих органов , управляемых этим блоком.

Между вторым и четвёртым гидро золотниками блока 13, установлен ещё один золотник, обеспечивающий при одновременном включении совмещение движений рукоятки, ковша, стрелы и поворота платформы. Блоки клапанов 5 обеспечивают плавность хода в начале и в конце движения рабочих органов. Регулировка скоростей движения всех рабочих органов осуществляется с помощью дросселей, а чистота масла обеспечивается наличием фильтров. Вспомогательный насос 14 предназначен для заправки системы маслом через фильтр очистки. Гидросистема оснащена манометрами и термометром, для контроля состояния масла.

Современные экскаваторы сочетают в себе высокую производительность, низкую удельную энергоёмкость, универсальность, высокую удельную мощность, высокий уровень автоматизации, что делает их не заменимыми на любых видах строительных работ и при добыче рудных материалов.