Для оценки объемов ремонтных работ проводят нивелировку (геодезическую съемку) крановых путей. При помощи полученных данных, определяют горизонтальные и вертикальные отклонения. Устанавливается фактическое количество «точек», которые требуют рихтовки и ремонта.

Рихтовка по высоте может быть выполнена двумя способами:

1. Способом поднятия/опускания рельса;

2. Способом поднятия/опускания подкрановой балки с закрепленным на ней рельсом.

Поднятие осуществляется за счет подкладного материала, которым являются металлические пластины толщиной 5 — 30мм.

Рихтовка пути, при выявленных недопустимых отклонениях от параллельности, выполняется с помощью демонтажа креплений и установки рельса или двутавровой балки в проектное положение.

Способ рихтовки выбирают исходя из степени изношенности и типа кранового пути, в случае с опорным — типа подкрановых балок: они могут быть металлические и железобетонные.

Что собой представляет процедура рихтовки подкранового пути

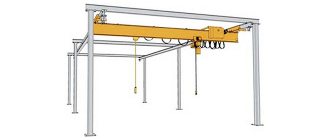

Рихтовка подкранового пути представляет собой процедуру смещения элементов крановых механизмов. Здесь речь идет о корректировке несущих балок, направляющих, рельс, опорных колонн. Как правило, процесс рихтовки выполняется во время ремонта или монтажа конструкции подкранового пути.

Перед самой рихтовкой, механику необходимо провести нивелировку оборудования, провести измерения, чтобы выяснить планово-высотные отклонения и разработать адекватные методы их ликвидации. Рихтовку подкранового пути выполняют исключительно в разгруженном состоянии. Все измерительные показания необходимо вносить в специальный журнал, по учету нивелировочных работ.

Отклонения рельсового пути от показателей нормы возникает в следующих ситуациях:

- когда оборудование длительное время не вводилось в эксплуатацию;

- при постоянных динамических нагрузках;

- в случае возникновения внештатной ситуации или аварии.

В случае, когда были обнаружены отклонения, специалистам следует проводить рихтовочные работы. Механикам следует выполнить расчеты методов проведения ремонтных работ, оценить размеры рельсовых стяжек и подкладок. При проведении рихтовки, необходимо учитывать показания прошлых периодов, в частности, проанализировать очаги оседания подкладки, деформации верхних конструкций.

Для проведения ремонта, необходимо:

- выполнить разборку путей;

- выявить причины неисправности;

- проанализировать состояние исправности металлоконструкций и электрооборудования;

- ликвидировать все неисправности;

- собрать все направляющие.

Все ремонтные работы необходимо выполнять, на основании технического состояния подкранового пути, опираясь на план по устранению дефектов.

При выполнении рихтовочных работ, следует:

- провести работы по выправке путей;

- провести манипуляции по регулировке всех зазоров;

- выполнить корректную установку заземлителей.

Если есть повреждения у крановых рельс или в песчано-гравийной подушке, необходимо, в зависимости от степени деформации, провести частичную или полную замену вышедших из строя элементов. Восстановление подкладки выполняется с помощью гранулированного шлака, песка, гравия или щебня.

Стоит отметить, что проведение ремонтных и рихтовочных работ, невозможно без предварительного анализа геодезии, который позволит определить степень возникших отклонений. Именно эту задачу и решает предварительная нивелировка. После проведения всех этапов ремонтных работ, отрегулированные конструкции необходимо жестко зафиксировать с помощью болтов и контргаек. Следует следить и за тем, чтобы новые крепежные элементы были зафиксированы на идентичном расстоянии, старым соединениям.

Порядок выполнения работ

Общая технология рихтовки пути предусматривает три этапа:

- подготовительный,

- основной,

- финальный (заключительный).

Прежде чем подробно рассмотреть каждый из них, отметим, что в обычной ситуации задачу решает бригада из 7 человек, которая, в особенно сложных или срочных случаях, а также при применении оптики может быть расширена до 8-10 монтеров 4го разряда.

Начальная стадия, подготовки, сводится к изучению стрел прогиба – измеряется кривизна по хорде длиной в 20 м – и к расчетам на основании полученных данных, проводимым способом Пашкарпова.

Получив нужные цифры, в соответствии с ними нужно вбить временные реперы – так, чтобы после выравнивания они были расположены на одинаковой и неизменной дистанции от наружной стороны подошвы. Для этого лучшим образом подойдут деревянные колышки сечением 3-4 см в широкой части, длиной в 25 см, с затесанной гранью, которую следует располагать в направлении, противоположном вектору колеи. Размещать их стоит строго напротив точек деления, причем таким образом, чтобы расстояние от их острия до опоры рельса равнялось шаблону с допуском в большую или меньшую сторону ровно на величину сдвижки.

Технические условия

Они полностью регламентируют крепление рельсов подкрановых путей к стальным балкам для организации передвижения мостовых электрических кранов и продиктованы ГОСТом 4121-76. Согласно данному стандарту, созданные таким образом транспортные линии могут эксплуатироваться в легком, среднем и даже тяжелом режиме. Объекты для укладки линий допускаются самые разные, вплоть до открытых и достаточно протяженных эстакад.

Максимальная расчетная сейсмичность при этом составляет 9 баллов по шкале MSK-64, температура окружающего воздуха может достигать -65 градусов по Цельсию.

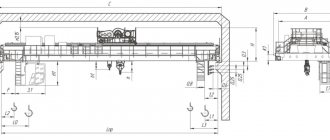

Также они задают межосевую дистанцию между опорной конструкцией и центральной точкой установки. Она, вместе с другими важными геометрическими параметрами, представлена на чертеже и в таблице ниже.

| Тип рельса | Марка узла крепления | Расст-е между осями А, мм | Планки | Гайка | Болт | Шайба | |

| прижимная | упорная | ||||||

| КР70 | 70 | 95 | П1 | У1 | М 24.4 ГОСТ 15526-70 | М 24х46 ГОСТ 15589-70 | 24.02 ГОСТ 11371-78 |

| КР80 | 80 | 100 | П2 | ||||

| КР100 | 100 | 110 | П1 | У2 | |||

| КР120 | 120 | 120 | У3 | ||||

| КР70 | 70ХЛ | 95 | П1ХЛ | У1ХЛ | М 24.4 ГОСТ 5915-70 | М 24х46 ГОСТ 7798-70 | |

| КР80 | 80ХЛ | 100 | П2ХЛ | ||||

| КР100 | 100ХЛ | 110 | П1ХЛ | У2ХЛ | |||

| КР120 | 120ХЛ | 120 | У3ХЛ |

Важно Надежные вездеходы Сокол производят с автозапчастей

Решая, какой узел крепления подкрановых рельсов к железобетонным балкам выбрать, помните о соединителях. В случае с элементами фиксации действует следующее правило:

l, то есть расчетную длину болта, необходимо взять, отталкиваясь от такого соотношения:

(80 + б) мм – если предпочтение отдается профилям КР70-100;

(85 + б) мм – если будут использоваться КР120;

причем в данной формуле:

80 и 85 – общая (суммарная) толщина элементов, уже учитывающая, что гайки, шайбы, другие комплектующие, возможно, будут наклонены, и принимающая во внимание тот эффект, который при этом наблюдается; б – средняя толщина опорной конструкции, представленная в миллиметрах и взятая в центральной части верхнего пояса.

Основные виды деятельности:

• монтаж и техническое обслуживание мостовых и козловых кранов; • капитальный, текущий и аварийный ремонт мостовых, козловых кранов и кран-балок; • проектирование и изготовление крановых (подкрановых) путей; • монтаж, ремонт и техническое обслуживание крановых (подкрановых) путей; • изготовление и монтаж крановых металлоконструкций; • ремонт металлоконструкций и электрики грузоподъёмного оборудования; • модернизация электроприводов мостовых кранов; • модернизация систем управления мостовых и козловых кранов.

ЖД кран

Железнодорожный кран на рельсах — это полноповоротный механизм самоходный по рельсам железных дорог. Устройства применяются для погрузочных работ в помещении складов железобетонных панелей, выгрузки блоков на строительной площадке, монтажа при строительстве промышленных зданий.

Чтобы можно было обслуживать склады сыпучих материалов, часто железнодорожные устройства дополняют грейфером.

Железнодорожный агрегат состоит из:

- поворотной платформы;

- высокотехнологичной стрелы;

- прочной рамы;

- надежного силового узла;

- системы механизмов;

- кабины водителя;

- опорно-поворотной системы;

- рабочего узла.

Современные краны на рельсовом ходу, имеющие характеристики грузоподъемности меньше 15 т используют без выносных опор. Агрегаты, поднимающие грузы больше 15 т, функционируют на опорах. Агрегаты могут выполнять такие функции:

- подъем груза;

- поворот агрегата;

- движение устройства с грузом;

- изменение вылета стрелы.

Рельсовые стреловые краны на железнодорожном ходу могут передвигаться самостоятельно или присоединяться к поездам ЖД.

Укладочный кран УК-25 9-18

Укладочный кран УК-25/9-18 используют для сборки и разборки железных дорог с рельсами массой до 18 т, длиной до 25 м при укладке или ремонте жд путей.

Путеукладчик УК-25/9-18 имеет следующие технические характеристики:

- Сила тяги — 100 кН.

- Мощность дизеля — 121 кВт.

- Ширина колеи — 1435, 1520 мм.

- Грузоподъемность агрегата — 18 т, платформы — 40 т.

- Длина железнодорожного звена — 25 м.

- Скорость — 80 км/ч (при перевозке), 20 км/ч (самоходная).

- Размеры: 43330х6820 мм.

- Масса — 102 т.

Укладочный кран УК-25 25

Путеукладочный кран УК-25/25 имеет высокую грузоподъемность, снабжен телескопической поворотной фермой. Агрегат обладает возможностью телескопического поворота стрелы. Механизм применяется для монтажа звеньев железнодорожного полотна. Он может укладывать звенья длиной 25 м и весом 25 т. Агрегат самоходный. При выполнении работ является основной машиной путеукладочных комплексов.

Путеукладчик имеет большую производительность и грузоподъемность. Он универсален в применении благодаря возможности поворота стрелы в плане. Это облегчает укладку путей на поворотах. В конструкции используются серийные узлы и детали, что обеспечивает прочность и надежность агрегата.

Технические характеристики:

- Поднимает грузы до 25 т.

- Скорость, когда агрегат фиксируют к вагонам поезда, — 80 км/ч.

- Самоходный агрегат развивает скорость до15 км/ч.

- Радиус возможной кривой — 180 м.

- Угол разворота стрелы — 3º.

- Размеры — 44,3х3,4х5,1 м.

- Вес — 130 т.

Работать с нами очень просто!

Получение заявки и консультации по телефону для приблизительного определения объема работ и их стоимости, согласование предварительной договоренности о начале работы над заказом.

Бесплатный выезд специалиста для осмотра условий на месте предполагаемых работ и проведения необходимых измерений. Уточняем задачу (тип крана, грузоподъёмность, пролет, высота подъема, тип кранового пути, тип токоподвода. Оперативно готовим подробное технико-коммерческое предложение с указанием стоимости материалов и оборудования, стоимости работ, сроков поставки оборудования и выполнения работ. Совместно с заказчиком оптимизируем стоимость и готовим договор.

Готовим проекты металлоконструкций и крановых путей, составляем «Проект производства работ». Закупаем требуемые для выполнения работ материалы и оборудование. Приступаем к выполнению работ по заказу, ведем монтажные, ремонтные работы или техническое обслуживание грузоподъемного оборудования и крановых путей.

Завершаем монтажные или ремонтные работы, приступаем к техническому освидетельствованию готового грузоподъемного оборудования с проведением статических и динамических испытаний контрольными грузами. Готовим технические паспорта объектов, подписываем итоговые документы о выполнении заказа.

Использование на промышленных зонах

Обязаны сохранять свои заводские характеристики в течение всего времени эксплуатации на таких ответственных объектах, как:

- предприятия металлургической и строительной сферы, а также смежных отраслей – заводы и фабрики, характеризующиеся большими объемами и/или широкой номенклатурой производства;

- транспортные развязки и крупные складские помещения – с постоянными потоковыми операциями погрузки-разгрузки;

- а также для перемещения функциональных узлов крупногабаритных и других предметов, требующих специфического подхода и применения техники с особенным захватным механизмом;

- и для ввода новых или модернизированных промышленных объектов в эксплуатацию – с организацией технологических процессов.

Дополнительное применение полушпал

Используются в тех же случаях, что и полноразмерные опорные системы, но с одной важной оговоркой: везде, кроме магистральных полотен. Их укладка на главных линиях нецелесообразна, так как потребуется значительное время для стабилизации рельсовых нитей, а его в современных условиях обычно просто нет.Зато они вполне востребованы в следующих ситуациях

Для подъездных путей предприятий

По своей грузонапряженности внутренняя транспортная сеть даже самого крупного завода все равно несравнима со стандартным ЖД-маршрутом, а поэтому совершенно справедливо считается малодеятельным направлением. Значит, для ее укладки вполне подойдут железобетонные или деревянные полушпалы типа 1 и 2 (размеры которых мы привели выше). Более того, они будут даже приоритетным по своей практичности решением, так как предусматривают меньший расход материала, оборачивающийся минимизацией затрат на строительство.

Для станционных путей

Свое применение они находят и на этих участках, характеризующихся сравнительно малой скоростью движения транспорта. Хотя здесь важный нюанс: укороченные при укладке следует чередовать с целыми, а для стабилизации ширины полотна применять еще и металлические стяжки. Это же правило актуально и для подъездных линий. Регулярное проведение испытаний и статистика подтверждают, что описанных мер достаточно для обеспечения должной безопасности эксплуатации полотна.