ООО «КранШталь» специализируется на проектировании, монтаже, производстве подкрановых путей (крановых путей) и эстакад к ним. Мы решаем задачи любого уровня сложности – проектирование, обследование, монтаж, ремонт надземных и наземных крановых путей в случае установки нового подъемно-транспортного оборудования на необорудованной производственной площадке или здании, переоборудовании существующей производственной площадки, а также, если существующее оборудование переносится на другую производственную площадку. Наши специалисты выезжают на место предполагаемого монтажа ПТМ и проводят комплекс работ, направленный на улучшение и увеличение производительности.

Схемы нагрузок и состав подкрановых конструкций.

1 – подкрановая балка; 2 – тормозная конструкция; 3 – связи; 4 – рельс с креплениями

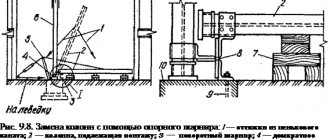

Рельсовый опорный путь мостового крана состоит из основных и вспомогательных элементов. Основными элементами пути являются рельсы и подкрановые балки. К вспомогательным элементам относят подрельсовую постель, детали крепления рельсов к подкрановым балкам и балок к колоннам, а также концевые упоры и выключающие линейки.

Для движения грузоподъемных кранов и их грузовых тележек, оснащенных ходовыми колесами с цилиндрическим ободом, применяют стальные рельсы с выпуклыми и плоскими головками, а для колес с коническим ободом — только с выпуклыми головками. В качестве рельсов с выпуклыми головками используют железнодорожные рельсы широкой колеи типа Р и специальные крановые рельсы типа КР по ГОСТ 4121 — 76, а с плоскими головками — стальной сортовой прокат квадратного или прямоугольного профиля. Стальные крановые рельсы типа КР имеют более широкую подошву (опорную часть), благодаря чему нагрузка от ходовых колес крана распределяется по верхнему поясу подкрановой балки более равномерно. Кроме того, они хорошо воспринимают горизонтальные боковые нагрузки и более соответствуют условиям работы грузоподъемных кранов. Поэтому для кранов группы режима работы 6К-8К применяют только рельсы типа КР. Пример условного обозначения рельса типа КР с номинальной шириной головки 100 мм: Рельс КР100 ГОСТ 4121 — 76. Рекомендации по выбору крановых рельсов в зависимости от грузоподъемности крана и нагрузки на ходовое колесо.

2.3. Длина подкрановых путей.

По найденным крайним стоянкам крана определяют длину подкрановых путей (рис. 2.2.):

L

ПП= lКР+Б+ 2·lТОРМ+ 2·lТУП,

где L

ПП

— длина подкрановых путей, м;

lКР—

расстояние между крайними стоянками крана, определяемое по рис.2.1., м;

Б

— база крана, определяемая по справочникам (приложение А), м;

lТОРМ

— величина тормозного пути крана, принимаемая не менее 1,5 м;

lТУП

— расстояние от конца рельса до тупиков, равное 0,5 м.

Определяемую длину подкрановых путей корректируют в сторону увеличения с учетом кратности длины полузвена, т. е. 6,25 м. Минимально допустимая длина подкрановых путей составляет два звена (25 м).

Обозначения:

L – пролет кранового пути – расстояние (в плане) между осями рельсов Lэ – пролет эстакады – расстояние (в плане) между осями колонн эстакады (поперек рельсов) Lзд – пролет здания, цеха – расстояние (в плане) между осями колонн здания, цеха (поперек рельсов) Ш- шаг колонн – расстояние (в плане) между осями колонн (вдоль рельсов) У.Г.Р. – уровень головки рельсов – расстояние (по высоте) между полом, землёй, нулевым уровнем и поверхностью катания кранового рельса У.С.К. – уровень строительной конструкции – расстояние (по высоте) между полом, землёй, нулевым уровнем и нижней точкой стропильной фермы, балки.

Возведение земляного полотна

Естественно, наш кран, как попало, стоять не может. Монтаж происходит на достаточно ровной площадке.

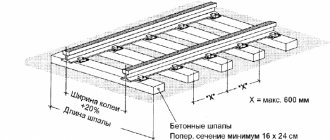

Для начала определимся с габаритами. Минимальная длина земляного полотна определяется как удвоенная длина рельса плюс откос. Как Вы помните из предыдущих статей, мы применяем КР-70 и выше длиной 12,5 метров. Следовательно, минимальная длина будет 25 метров.

Максимум ограничен Вашей фантазией. Главное чтобы смог доставить груз в любое необходимое место рабочей площадки.

Приступаем к более тонкой работе. Уклон нужно минимизировать. Продольный возможен только до 0,003. Поперечный уклон наоборот должен быть. Пределы: 0,008-0,01. Причем направление должно быть в противоположную сторону от стрелы работающего башенного крана. Это связано с расчетом устойчивости башенного крана в работе. Данный уклон снизит риски опрокидывания.

Казалось бы все. Но тут и начинаются нюансы.

Ваше земляное полотно явно пройдет над какими-нибудь подземными коммуникациями, и дай бог это будет всего лишь метро на большой глубине. Бывает, натыкаешься на наспех положенные трубы. В этом случае Вам или тем, кто отвечает за возведение крановых путей, необходимо произвести расчет на сдавливание и, при необходимости, произвести установку дополнительных перекрытий.

С момента начала работы над земельным полотном необходимо следить за его сохранностью. Не допускать попадания мусора или заезда транспорта на уже готовое полотно.

И не забываем про водоотводные канавы. Накапливание жидкости в грунте ведет к его размягчению и порядочно снижает способность к сопротивлению нагрузке.

После завершения работ по возведению земляного полотна стоит еще раз проверить плотность грунта и можно приступать к следующему этапу.

Обозначения:

L – пролет кранового пути – расстояние (в плане) между осями рельсов Lэ – пролет эстакады – расстояние (в плане) между осями колонн эстакады (поперек рельсов) Lзд – пролет здания, цеха – расстояние (в плане) между осями колонн здания, цеха (поперек рельсов) Ш – шаг колонн – расстояние (в плане) между осями колонн (вдоль рельсов) У.Г.Р. – уровень головки рельсов – расстояние (по высоте) между полом, землёй, нулевым уровнем и поверхностью катания кранового рельса У.С.К. – уровень строительной конструкции – расстояние (по высоте) между полом, землёй, нулевым уровнем и нижней точкой стропильной фермы, балки.

Устройство наземных крановых путей козловых кранов

Подкрановые пути условно состоят из нижнего и верхнего строения.

Нижнее предусматривает создание специального грунтового полотна и организацию системы водоотвода. Верхнее — установку шпал, рельс и стыковочных соединений. Также к верхнему относится балластная призма в виде песка или щебня. Балласт из песка — для кранов с грузоподъемностью 5 тонн (при толщине слоя более 300 мм). Щебеночно-гравийная призма для кранов с такой тоннажностью может иметь толщину несколько меньше — от 250 мм. Для кранов с большей подъемной силой балластная призма должна быть 400 и более мм. Концы шпал должны перекрываться такой насыпью минимум на 200 мм.

Для подкрановых путей козловых и полукозловых кранов, расположенных по наземному типу предусмотрены правила установки ГОСТ Р 51248-99. Он предусматривает требования к монтажным бригадам, которые сертифицированы на такой тип деятельности. Для начала работы следует составить проект, который включает:

- паспорт и проект кранового пути (в том числе его обустройства);

- копию генерального плана строительства;

- документацию о наличии переезда для наземного транспорта через крановые пути.

Тут же включают данные о ширине колеи, длине крановых путей, местах для парковки крана.

Предварительно выполняется геодезическая подготовка с оценкой характера грунта и расположения будущих крановых путей. Геодезисты рассчитают возможную просадку грунта и помогут скорректировать параметры крановых путей.

На заметку!

Передвижные консольные краны также могут монтироваться на подкрановые пути. Это зависит от специфики задач отдельного производства. Принципы установки и устройство крановых путей для консольных кранов аналогичны приведенным наземным.

Обозначения:

L – пролет кранового пути – расстояние (в плане) между осями рельсов Lэ – пролет эстакады – расстояние (в плане) между осями колонн эстакады (поперек рельсов) Lзд – пролет здания, цеха – расстояние (в плане) между осями колонн здания, цеха (поперек рельсов) Ш – шаг колонн – расстояние (в плане) между осями колонн (вдоль рельсов) У.Г.Р. – уровень головки рельсов – расстояние (по высоте) между полом, землёй, нулевым уровнем и поверхностью катания кранового рельса У.С.К.- уровень строительной конструкции – расстояние (по высоте) между полом, землёй, нулевым уровнем и нижней точкой стропильной фермы, балки.

Принцип выполнения

Есть два конструктивно разных варианта монтажа направляющих и ориентации их в пространстве. Рассмотрим каждый из них.

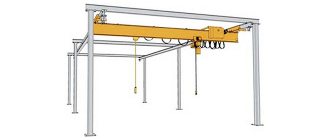

Опорный

Колеса оборудования расположены сверху на рельсовой колее, а давление от груза передается с металлопрокатных изделий на эстакады (если они есть) или на балочные пролеты.

- Преимущество: отлично походит для тех случаев, когда приходится работать с тяжелыми предметами, так как обладает максимально возможной сегодня грузоподъемностью – до 500 т.

- Недостаток: дорог в реализации, особенно на больших площадках – его обустройство требует сравнительно серьезных финансовых расходов.

Подвесной

В этой ситуации мост с тележкой и всеми инструментами «на борту» цепляется на нижние полки полотна, а рельсы, в свою очередь, неподвижно зафиксированы на потолочных перекрытиях или на стенах.

Плюсы: простота и быстрота монтажа, относительная дешевизна организации, широкая рабочая зона, возможность установки только в части цеха или другого производственного помещения, свободный выбор количества пролетов, разнообразие опций стыковки и перемещения тележек.

Минусы: сравнительно малый предел поднимаемого веса – до 8, максимум до 10 т, что несколько ограничивает сферу и случаи применения.

Обозначения:

L – пролет кранового пути – расстояние (в плане) между осями рельсов Lэ – пролет эстакады – расстояние (в плане) между осями колонн эстакады (поперек рельсов) Lзд – пролет здания, цеха – расстояние (в плане) между осями колонн здания, цеха (поперек рельсов) Ш – шаг колонн – расстояние (в плане) между осями колонн (вдоль рельсов) У.Г.Р. – уровень головки рельсов – расстояние (по высоте) между полом, землёй, нулевым уровнем и поверхностью катания кранового рельса У.С.К. – уровень строительной конструкции – расстояние (по высоте) между полом, землёй, нулевым уровнем и нижней точкой стропильной фермы, балки.

Способы установки рельс

Для современных мостовых систем монтаж подкрановых путей осуществляется следующими способами:

- Прижимными пластинами.

- С помощью сварки.

- Фиксацией крюками с нарезанной резьбой.

К каждому из перечисленных способов предъявляется главное требование — обеспечение прочности и надёжности. Для обеспечения этого требования в качестве крепёжных элементов используют:

- прижимные накладки;

- скобы (приваренные или пружинные);

- пружинные планки;

- крюки с регулируемыми гайками.

Все виды крепления делятся на две категории: цельно-монолитные и сборно-разборные. Первый вид представляет цельную конструкцию. Она соединена с помощью мощных заклёпок или сварки.

Второй вид получил наибольшее применение. Он обеспечивает возможность проведения горизонтальной рихтовки пути. Такая конструкция обладает лучшей ремонтопригодностью. Она считается более практичной. Для обеспечения своевременной надёжной остановки в крайних точках мостовой колеи устанавливают тормозные буфера.

Контактный буфер гасит кинетическую энергию посредством механического удара. Безударный выполнен в форме конуса. Он работает по принципу наката на буфер. Третий тип называется смешанным. Он сочетает достоинства двух предыдущих.

Обеспечение высокого качества монтажа гарантирует жесткое крепление всей подкрановой системы. В течение всего периода эксплуатации необходимо проводить периодические проверки состояния мостовой системы и качество заземления.

Обслуживание

Для обеспечение безопасной работы мостового крана необходимо проводить регулярное обслуживание подкрановых путей при необходимости осуществлять их ремонт. В перечень технического обслуживания включены следующие мероприятия:

- ежемесячный плановый осмотр;

- периодическое обслуживание, в соответствии с инструкцией по эксплуатации на конкретный образец мостового крана;

- сезонное обслуживание (при эксплуатации механизма на открытом воздухе).

Кроме перечисленных видов осмотра предусмотрено ежедневное комплексное обследование перед началом работы на крановой установке. В ходе такого обследования выявляются возникшие дефекты самих рельсов, элементов крепления и качества заземления. Результаты осмотра заносятся в специальный журнал. В случае возникновения неисправностей, влияющих на безопасность эксплуатации мостового крана, работы на нём прекращаются до проведения необходимого ремонта.