Основное назначение гусеничных тракторов – работа в строительной, сельскохозяйственной отрасли, горнодобывающей сфере и лесном хозяйстве, где необходимо обеспечить наименьшее давление на грунт при большой площади соприкосновения с поверхностью.

В зависимости от конструкции машины на гусеничном ходу делятся на несколько видов:

- пропашные, работающие с различным навесным оборудованием. Отличаются универсальностью и используются в различных сферах хозяйства;

- мини-тракторы, которые нашли применение в сельском хозяйстве;

- промышленные машины, функция которых – основа для установки габаритного навесного оборудования. Такую технику выпускают в базовом и болотном вариантах.

Назначение ходовой части гусеничного трактора

Основное назначение ходовой системы гусеничного трактора – обеспечение движения за счет преобразования крутящего момента от двигателя к колесам и трансформация его в касательную силу тяги, что обеспечивает устойчивость остова. Функциональными элементами ходовой считаются движитель и подвеска. Первый отвечает за передачу крутящего момента, а вторая соединяет движитель и остов.

Назначение движителя гусеничного трактора в отличие от этого же элемента колесных машин – передвижение по промежуточной замкнутой цепи, или гусенице, которая имеет увеличенную площадь сцепления при небольшом давлении всей машины на грунт. Функция такого способа передвижения – снижение сопротивления опорных катков движителя, что значительно повышает тяговые характеристики техники и снижает пробуксовку на мягком покрытии. Это, в свою очередь, обеспечивает меньшую потерю мощности на самопередвижение.

Каждый элемент движителя, как части ходовой гусеничного трактора, имеет свое назначение. При традиционной компоновке движитель состоит из:

- ведущего колеса (1);

- гусеницы (2);

- направляющего колеса (3);

- натяжного и амортизирующего устройства (4);

- опорных (5) и поддерживающих катков (6).

Назначение ведущих колес – перематывание ленты-гусеницы во время движения и создание силы тяги. По расположению они могут быть передними и задними. В сельском хозяйстве и лесопромышленной сфере применяют машины с задним расположением ведущих колес. Основная функция такой компоновки – повышение КПД при малых скоростях до 25 км/ч.

Для техники повышенного тягового класса промышленного назначения применяют конструкцию движителя с высоко поднятыми ведущими колесами. Ее функция – защита от грязи и использование модульной трансмиссии, благодаря которой сокращается время на ТО. При модульной компоновке меняется форма самого движителя с классической на треугольную. Переднее и заднее колесо становятся опорными, за счет чего увеличивается площадь контакта ленты на грунте. Назначение такой функции – повышение тяговых характеристик и проходимости машины.

Движитель гусеничного трактора комплектуется двумя лентами-гусеницами. Они выполняют задачу по созданию большой опорной поверхности. Направляющее колесо, как часть ходовой, выполняет функции:

- обеспечения направления движения гусеницы;

- изменения силы натяжения полотна;

- амортизации во время движения;

- защиты элементов движителя при попадании твердых предметов.

ООО «Специализированное Снабжение»

Глава 12 ВЕДУЩИЕ МОСТЫ

§ 1. Ведущий мост колесного трактора Ведущим называют мост, механизмы которого передают вращающий момент от КП колесам. Он включает в себя корпус (картер), главную передачу, дифференциал и полуоси. Главная передача. Это механизм трансмиссии, увеличивающий вращающий момент после КП. Он передается под прямым углом. Ведущая коническая шестерня выполнена заодно с валом или съемная. Ведомая шестерня изготовлена в виде съемного венца, прикрепляемого болтами или заклепками к корпусу дифференциала. Для обеспечения бесшумной работы конические шестерни имеют спиральные зубья. Во время движения трактора ведущий вал вместе с малой конической шестерней приводит во вращение ведомую коническую шестерню, закрепленную на корпусе дифференциала. Дифференциал. Он распределяет подводимый к нему вращающий момент между полуосями ведущих колес и способствует их вращению с различными скоростями.

Он состоит из корпуса 1 (рис. 77, д), крестовины 3, малых конических шестерен-сателлитов 4 и полуосевых конических шестерен 2 На цилиндрические пальцы крестовины свободно посажены сателлиты, которые вместе с крестовиной закреплены в корпусе (коробке) дифференциала и находятся в постоянном зацеплении с шестернями правой и левой полуосей. Когда трактор движется прямо по ровной сухой дороге, на оба ведущих колеса действуют одинаковые сопротивления качению и нагрузка на колесах. Ведомая шестерня 5 (рис. 77, б) главной передачи вращает вокруг своей оси корпус дифференциала с крестовиной и сателлитами. Сателлиты, находясь в зацеплении с правой и левой полуосевыми шестернями, приводят их во вращение с одинаковой частотой. В этом случае сателлиты вокруг собственной оси не вращаются.

При повороте (рис. 77, в) колеса трактора проходят разную длину пути. Вращение внутреннего колеса замедляется, а наружного -наоборот. Сателлиты, вращаясь вместе с корпусом, своими зубьями упираются в зубья полуосевой шестерни, замедлившей вращение, и сообщают дополнительную скорость другой полуосевой Шестерне. В результате этого наружное колесо, проходя больший путь, вращается быстрее. Задний ведущий мост пропашного трактора. У большинства уни- версально-пропашних тракторов один ведущий задний мост. Он состоит из главной передачи, дифференциала, конечных передач и Механизма блокировки дифференциала.

Главная передача представляет собой пару конических шестерен со спиральными зубьями.

Ведущая шестерня 7 (рис. 78) главной передачи изготовлена отдельно и закреплена на вторичном валу KTL Дифференциал выполнен разъемным, и к корпусу привернут венец ведомой шестерни 5. Корпус вращается в двух конических роликовых подшипниках. Полуосевые шестерни шлицевыми отверстиями насажены на шлицы хвостовиков ведущих шестерен 6 конечной передачи. Конечные передачи* расположены по обеим сторонам заднего моста. Каждая конечная передача состоит из пары цилиндрических шестерен с прямыми зубьями. Ведущая шестерня вращается в роликовых цилиндрических подшипниках. Ведомая шестерня в несколько раз больше, чем ведущая. Ступица ведомой шестерни имеет шлицевое отверстие, которым она установлена на внутренний шлицевый конец полуоси 9. Масляная ванна корпуса заднего моста общая с КП и задним отсеком корпуса сцепления. Механизмы заднего моста смазываются разбрызгиванием масла, находящегося в его корпусе. Масло заливают через отверстия в крышке корпуса до уровня контрольного отверстия, расположенного на правой «стенке корпуса КП. Механизм блокировки дифференциала необходим для устранения буксования одного из ведущих задних колес. Дифференциал иногда может ухудшить тяговые качества трактора. Например, если сцепление с почвой одного из колес недостаточно, оно буксует, а другое стоит на месте благодаря работе дифференциала. Для его выключения достаточно жестко соединить одну из полуосевых шестерен с корпусом. На изучаемом пропашном тракторе механизм блокировки дифференциала действует автоматически. Дифференциал заднего моста блокируется фрикционной муфтой с гидроприводом от гидроусилителя рулевого управления. Автоматическая блокировка дифференциала (АБД) состоит из исполнительного механизма, установленного на кожухе левого тормоза 16, и датчика (управляет блокировкой), находящегося в гидроусилителе. Исполнительный механизм представляет собой муфту. Ведущие 77 и ведомые диски муфты соединены соответственно со шлицами наружного конца хвостовика левой шестерни 6 конечной передачи и пазами корпуса 10 муфты блокировки. С корпусом муфты жестко связан блокировочный вал 14, который проходит через отверстие ведущей шестерни конечной передачи и шлицевым концом соединен с крестовиной дифференциала. При выключенной АБД диски муфты разжаты под действием пружин и дифференциал работает как обычно. При включенной АБД и движении трактора в прямолинейном направлении масло от гидроусилителя рулевого управления подается в полость между

крышкой и диафрагмой 13. Давление масла через нажимной диск передается на фрикционные диски муфты. За счет сил трения сжатые между собой диски объединяют в одно целое левую ведущую шестерню 6 конечной передачи, связанную с ней левую полуосевую шестерню 19 дифференциала, блокировочный вал 14 и крестовину 20. В результате этого дифференциал блокируется, так как сателлиты не могут проворачиваться относительно левой полуосевой шестерни.

На некоторых универсально-пропашных тракторах механизм бло- кировки дифференциала включают принудительно педалью. Специальная зубчатая муфта соединяет жестко между собой полуоси ведущих колес. Задние мосты пропашных тракторов имеют общий корпус с КП, а конечные передачи заключены в отдельные корпуса 2 (рис. 79, а).

Между корпусами заднего моста и конечной передачи находится рукав 4 полуоси. Корпус конечной передачи зафиксирован относительно фланца рукава установочными штифтами и прикреплен болтами. Агротехнический просвет регулируют изменением положения конечной передачи и поворотом фланца осевой цапфы переднего колеса. В зависимости от положения корпуса конечной передачи существуют основная и высокая наладки. При основной наладке корпус конечной передачи повернут назад (рис. 79, б) и его ось симметрии составляет с горизонтальной плоскостью угол, равный 7°. Передний ведущий мост. Он состоит из главной передачи, диф- ференциала и конечных передач. Остов переднего моста составляет корпус, обе половины которого соединены болтами и образуют жесткую пустотелую балку. Последняя соединена с полурамой осью качения. Главная передача представляет собой пару конических шестерен со спиральными зубьями.

Ведущая шестерня 1 (рис. 80), изготовленная заодно с валом, вращается на двух роликовых конических подшипниках. Они установлены в стакане, который крепится к корпусу переднего моста. Между фланцем стакана и корпусом находятся прокладки 2 для регулировки зацепления шестерен главной передачи. Ведомая шестерня 3 внутренним зубчатым венцом надета на зубчатый поясок корпуса 4 дифференциала и через распорную втулку притянута специальной гайкой к уступу корпуса. Между ведомой шестерней и корпусом дифференциала установлены прокладки, которыми регулируют зацепление конических шестерен главной передачи.

Дифференциал конический самоблокирующийся с плавающей крестовиной. Корпус 4 разъемный. Он вращается на двух роликовых конических подшипниках, установленных в корпусе переднего моста. Внутри корпуса (коробки) расположены четыре сателлита, сидящие попарно на двух осях, размещенных под прямым углом. При включении переднего моста оси могут смещаться в противоположные стороны, так как они не закреплены в коробке. Между сателлитами и коробкой дифференциала установлены нажимные чашки 7, соединенные шлицами с полуосевыми шестернями б, изготовленными заодно с пустотелыми хво- стовиками. В пространстве между чашками и коробкой предусмотрены блокирующие муфты 5, состоящие из стальных дисков. Ведущие диски заходят выступами в шлицы коробки, а ведомые с помощью пазов располагаются на шлицах полуосевых шестерен. При передаче вращающего момента переднему мосту во время движения по прямой в случае буксования одного из передних колес сателлиты начинают вращаться на осях. Оси 8 сдвигаются в пазах корпуса 4, и усилие, передаваемое цилиндрическими поверхностями сателлитов через чашку на фрикционные диски, будет увеличиваться для отстающей полуоси и уменьшаться для обгоняющей, что исключает раздельное буксование колес. Чем больше сопротивление на колесах, тем сильнее сжимаются диски и тем больше степень блокировки. Если трактор движется без буксования, то передний мост автоматически отключается муфтой свободного хода в раздаточной коробке и вращающий момент от двигателя не передается дифференциалу. В этом случае диски фрикци- онных муфт не сжимаются. Конечная передача представляет собой колесный редуктор, который служит для увеличения вращающего момента, передаваемого главной передачей передним ведущим колесам, и выполнения их поворота.

Колесный редуктор состоит из двух пар конических шестерен: верхней 5 (рис. 81) и нижней 12. Корпуса 6верхних конических пар телескопически входят в рукава корпуса 8 ведущего моста, что важно для изменения колеи передних колес. Бесступенчатую регулировку колеи передних колес проводят с помощью червячного механизма 7. Ведущая шестерня нижней конической пары вращается на двух шариковых подшипниках. За счет подвижного соединения ведущей шестерни с вертикальным валом можно подрессоривать передний мост. Ведомая шестерня нижней конической пары расположена на шлицевом конце ведомого вала 3, к фланцу которого прикреплен диск 4 колеса. Ведомый вал вращается на двух роликовых конических подшипниках. Их зазор регулируют прокладками 2, устанавливаемыми под фланец стакана подшипников.

Для смазывания трущихся деталей применяют трансмиссионное масло, заливаемое в корпус переднего моста, верхней конической пары и колесного редуктора. Для предотвращения вытекания масла из корпуса служат самоподжимные сальники и резиновые кольца. § 2. Ведущий мост гусеничного трактора У гусеничного трактора ведущий мост обычно называют задним. Он состоит из главной передачи, планетарных механизмов и конечных передач.

Механизмы заднего моста размещены в корпусе, разделенном перегородками на три отсека. В средней части расположены главная передача и редукторы планетарных механизмов поворота, в двух других — остановочные тормоза и тормоза солнечных шестерен. Конечные передачи выполнены в отдельных корпусах. Главная передача включает в себя пару конических шестерен. Ведущая (малая) шестерня изготовлена заодно с вторичным валом КП.

Ведомая (большая) шестерня 4 (рис. 82) выполнена в виде венца и привернута болтами к фланцу коронной шестерни 5. Последняя представляет собой барабан с нарезными внутри зубьями. Между ведомой шестерней и фланцем коронной шестерни установлены стальные прокладки 3, которыми регулируют зазор между зубьями конических шестерен. Для удобства снятия и установки прокладки выполнены в виде полуколец с открытыми внутри пазами под крепежные болты.

Коронная шестерня 5 опирается на два шариковых подшипника, запрессованных наружными обоймами в расточки этой шестерни. Внутренние обоймы подшипников установлены на стаканах 2. Их фланцы прикреплены к перегородкам болтами. Планетарный механизм поворота состоит из планетарного редуктора и двух тормозов: остановочного и тормоза солнечной шестерни. С помощью планетарного механизма можно замедлить или прекратить передачу вращения к одной из гусениц, и трактор будет поворачиваться. Редуктор смонтирован внутри коронной шестерни.

Он включает в себя

подвижный корпус — водило 17 (рис. 83, а), три сателлита 15 и солнечную шестерню 16. Водило представляет собой стальную отливку из двух фланцев треугольной формы, соединенных литыми перемычками. К центру водила прилита ступица с внутренними шлицами. В шлицы ступицы входит шлицевый конец полуоси 14. Другой ее конец входит во внутренние шлицы ведущей шестерни 1 конечной передачи. На наружный шлицевый хвостовик ведущей шестерни, выходящий в отсек тормозных устройств заднего моста, установлен шкив 6 остановочного тормоза. Сателлиты свободно вращаются на игольчатых подшипниках. Их зубья находятся в постоянном зацеплении с коронной и солнечной шестернями, шестерня 16 представляет собой стакан, на одном конце которого нарезаны зубья, а на другом имеется фланец с резьбовыми отверстиями. К фланцу привернут шкив 12 тормоза солнечной шестерни. Все шкивы охватываются тормозными лентами, которые состоят из двух половин, соединенных шарниром. При такой конструкции лент можно их заменить без снятия тормозных шкивов. Планетарные механизмы работают следующим образом (рис. 83, б). При движении трактора по прямой шкивы солнечных шестерен полностью заторможены лентами, а шкивы полуосей находятся в свободном состоянии. Вращение от главной передачи передается коронной шестерне 18, которая приводит в движение сателлиты 15. Вращаясь вокруг осей, они одновременно обкатываются вокруг солнечных шестерен 16 (рис. 83, в), увлекая во вращательное движение водила и связанные с ними полуоси 14, а также ведущие колеса (звездочки) трактора. Частота вращения коронной шестерни уменьшается в 1,4 раза, и соответственно увеличивается вращающий момент. Для плавного поворота трактора водитель должен потянуть на себя рычаг тормоза солнечной шестерни с той стороны, в которую совершается поворот. Стяжная пружина тормозной ленты сжимайся. Лента отходит от шкива, солнечная шестерня растормаживался и свободно вращается сателлитами (рис. 83, г). Соответствующая гусеница отключается от передачи крутящего момента, и ее Движение замедляется из-за сопротивления качению. Трактор плавно Поворачивается в сторону отстающей гусеницы. При крутом повороте трактора после отведения на себя рычага управления дополнительно нажимают на педаль, затормаживая шкив 6 остановочного тормоза с той стороны, в которую совершается поворот. В этом случае движение гусеницы прекращается и трактор круто поворачивается в сторону остановленной гусеницы. Все тормозные ленты стальные. К внутренней поверхности тормозных лент солнечных шестерен приклепаны фрикционные накладки, а на ленты остановочных тормозов монтируют комплект колодок из твердого фрикционного материала. Каждая лента в свободном состоянии должна иметь форму окружности. Между шкивами и лентами в свободном состоянии зазор 1,5… 1,8 мм. Для его равномерного распределения служат оттяжные пружины 22 (см. рис. 83, а), а также регулировочные винты 20, ввернутые в резьбовые отверстия корпуса заднего моста. На верхних концах тормозных лент закреплены регулировочные винты, на концах которых навернуты регулировочные гайки 2. К другим концам лент приклепаны петли из полосовой стали. В петлях имеются прорези. В них входят серьги, соединяющие оси петель с пальцами 3 кронштейнов. Пальцы через серьги соединены с рычагами 5 или 7 тормозов. Рычаг 5 остановочного тормоза тягой 8 связан с тормозной педалью, а рычаг 7тормоза солнечной шестерни—с рычагом управления. В одно из плеч рычага 7 упирается стяжная пружина 11. Она стремится повернуть рычаги тормоза солнечной шестерни назад против хода часовой стрелки (если смотреть справа). Усилие пружины передается через двуплечий рычаг и серьги на тормозную ленту, которая плотно и с большой силой прижимается к шкиву 12.

Шестерни планетарных механизмов и главной передачи смазывают маслом, заливаемым в центральный отсек заднего моста до верхней метки на стержне, закрепленном в пробке заливной горловины. Чтобы предотвратить протекание масла в отсеке тормозов, в ступицах солнечных шестерен установлены уплотнительные устройства. Масло, проникшее через уплотнение в отсеке тормозов, удаляют через закрываемые пробками резьбовые отверстия в нижней части корпуса. Механизм управления гусеничным трактором включает в себя рычаги, педали и тяги, с помощью которых управляют трактором из кабины.

На рис. 84 показаны рычаги и педали управления левыми и правыми тормозами. Рычаг 1 через тягу 5 воздействует на ленту тормоза солнечной шестерни, а педаль 2 через тягу 4 — на ленту остановочного тормоза. Перед торможением оба пальца 6 тормозной ленты находятся посередине вырезов кронштейна 8 и рычаг 9 не имеет определенного центра поворота. В начале поворота рычаг 9 лишь стягивает концы ленты. Как только тормозная лента коснется шкива, она сдвинется вслед за шкивом и один из пальцев 6 прижмется к стенке выреза кронштейна. Далее рычаг 9 будет поворачиваться относительно этого пальца, затягивая ленту на шкиве. Если последний вращается в противоположном направлении, то рычаг 9 будет поворачиваться относительно другого пальца, тоже затягивая ленту. Такие шкивные тормрза, тормозящие всей лентой при любом направлении вращения шкива, называют тормозами с плавающими лентами. Для удобства рычаги управления снабжены пластмассовыми ру- коятками, а педали — упорными подушками. Рычаги управления и педали установлены в керамических втулках на осях, которые плотно входят в отверстия литых чугунных кронштейнов, закрепленных на раме трактора. Втулки рычагов педали смазывают через масленки, ввернутые в торцы осей. Конечные передачи передают вращение от полуосей заднего моста ведущим звездочкам гусеничных цепей.

На тракторе установлены две конечные передачи, расположенные по обеим сторонам заднего моста.

Каждая конечная передача состоит из пары цилиндрических шестерен, заключенных в отдельный литой чугунный корпус 1 (рис. 85). Ведущая шестерня 6 вращается на двух роликовых подшипниках, установленных в расточках корпуса. Внутри ведущей шестерни находятся шлицы, в которые входит шлицевый конец полуоси 10 заднего моста. Венец 7 ведомой шестерни изготовлен из высококачественной стали и закреплен точно обработанными болтами на ступице, которая посажена на конические шлицы вала 3 ведущей звездочки. Вал звездочки установлен в расточках корпуса на шариковом и роликовом подшипниках. К фланцу вала шестью болтами прикреплена ведущая звездочка 2. Вытекание масла из конечной передачи предотвращается самоподжимным уплотнением 4. Корпус конечной передачи прикрепляют болтами к боковым стенкам заднего моста. Опора 11 корпуса прикреплена с помощью бугеля к заднему мосту. Собранные с задним мостом конечные передачи устанавливают средними шейками опор в расточки задних кронштейнов рамы трактора и закрепляют в них. Таким образом, усилие, развиваемое ве- дущими звездочками при работе трактора, передается через опоры на раму трактора. В верхней части конечной передачи закреплена стальная накладка, предохраняющая корпус от протирания гусеницей. К нижней части корпуса конечной передачи, открытой для монтажа ведомой шестерни, Прикреплена стальная Крышка 13. В ней расположены отверстия для

контроля уровня и слива масла, закрываемые пробками. Масло заливают через горловину, расположенную в верхней части корпуса. В пробке горловины смонтирован сапун. § 3. Техническое обслуживание. Возможные неисправности Работоспособность ведущих мостов определяют по умеренным шуму и нагреву, отсутствию утечек масла. У колесных пропашных тракторов должны надежно действовать блокировка дифференциала и своевременно включаться и выключаться передний ведущий мост. Гусеничные тракторы должны сохранять прямолинейное движение без воздействия на рычаги управления и свободно поворачиваться при воздействии на них. В главной передаче регулируют следующие зазоры. Зазор в конических подшипниках ведущего вала регулируют изменением числа прокладок 3 (см. рис. 78), устанавливаемых под фланец стакана подшипников. Зазор между зубьями конических шестерен регулируют перестановкой прокладок 18 с одной стороны заднего моста на другую. Для удобства регулировки прокладки выполнены разрезными. Чтобы освободить прокладки, стаканы подшипников вып-рессовывают с помощью демонтажных болтов, ввертываемых во фланцы стаканов. Если переложить регулировочную прокладку с левой стороны на правую, то зазор между зубьями шестерен главной передачи увеличится. Если удалить с обеих сторон равные по толщине регулировочные прокладки и закрепить стаканы подшипников, то при неизменном зазоре в зацеплении шестерен главной передачи зазор в конических подшипниках дифференциала уменьшится. Нормальный свободный ход рычагов управления гусеничного трактора 80…100 мм соответствует зазору 6…8 мм между пальцами тяги 5 (см. рис. 84) и рычагом тормоза солнечной шестерни. Эту регулировку выполняют изменением длины тяг 5. Зазор между лентой и шкивом остановочного тормоза регулируют гайкой 7. При правильной регулировке зазора шкив полностью заторможен при положении зуба правой педали тормоза на первой защелке, если на секторе имеется две впадины, или на второй защелке, если три. Необходимый зазор между тормозными лентами и шкивами в нижней части регулируют винтами 20 (см. рис. 83). Для этого в подобных конструкциях следует знать шаг резьбы регулировочного винта. При регулировке зазоров контргайку ослабляют, винт завертывают до упора и отвертывают на один оборот (если шаг резьбы равен требуемому зазору), после чего контргайку затягивают. Силу затяжки ленты тормоза солнечной шестерни, зависящую от предварительного сжатия пружин, устанавливают регулировочной гайкой 10 (см. рис. 84). При сборке ее завинчивают так, чтобы проточка на контрольном штоке 13 совместилась с кромкой проушины 12-

Замасленные прокладки лент тормозов обычно промывают сразу после остановки трактора, когда они нагреты и с них легче смыть масло. Накладки промывают при отпущенных тормозах керосином с помощью нагнетателя. После промывки керосин смывают через отпускные отверстия отсеков в приготовленную емкость и оставляют тормоза отпущенными до полного обсыхания накладок. В результате эксплуатации трактора возможны следующие неис- правности ведущих мостов (табл. 9).

Назначение заднего моста и механизма поворота гусеничных тракторов

Механизм поворота выполняет задачу получения поступательных скоростей необходимых для поворота гусениц. Вторично этот элемент задействован во время торможения. Все это обеспечивает постоянное устойчивое прямолинейное движение машины и плавный переход к криволинейному перемещению при минимальной потере мощности.

Механизм поворота техники на гусеницах – сухие фрикционные многодисковые муфты и планерные механизмы. Они располагаются за задней передачей трактора. На эту часть поступает поток мощности, впоследствии распределяемый между левой и правой гусеницей. В отдельных моделях (Т-150) функцию разворотной системы выполняет коробка передач с гидпроподжимными фрикционными муфтами и тормозами.

Задний мост гусеничных машин обеспечивает передачу крутящего момента от мотора к ведущим колесам, а также поворот трактора на торможении. В систему кроме фрикционных муфт входит главная коническая передача, ленточные тормоза и конечные редукторы с ведущими звездочками.

Особенность этой части трансмиссии, по сравнению с аналогичным комплексом колесных машин, состоит в комплектации механизмом поворота. Его назначение состоит в изменении крутящих моментов, идущих к звездочкам правого и левого движителя (гусеницам). Это меняет поступательную скорость движения машины.

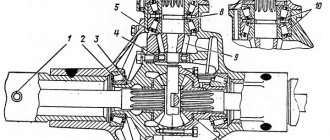

Задний мост гусеничного трактора схематически представлен на рис. 229. Крутящий момент от вторичного вала коробки передач передается через конические шестерни и (центральная передача) на вал муфт поворота. Далее крутящий момент передается через ведущую и ведомую части фрикционных муфт поворота трактора и цилиндрические шестерни и конической передачи на ведущие колеса-звездочки трактора. При включении тормозного устройства затормаживается ведомый барабан муфт поворота и быстрее останавливается гусеничная цепь. Указанные механизмы смонтированы в картере заднего моста и картере конечной передачи.

Центральная (главная) передача гусеничного трактора, также как и главная передача колесного трактора, служит для увеличения крутящего момента, подводимого от коробки передач, и передачи его через механизм поворота к гусеницам трактора.

В гусеничных тракторах применяются одноступенчатые центральные передачи, состоящие из одной пары конических шестерен, которые установлены в среднем отделении картера заднего мо ста 11. Ведущая шестерня изготовляется обычно за одно целое с вторичным валом коробки передач, а ведомая крепится на валу.

Конечные передачи гусеничных тракторов служат для увеличения общего передаточного числа трансмиссии и обеспечения необходимого дорожного просвета. Они состоят из цилиндрических шестерен и постоянного зацепления и могут быть одноступенчатыми, как у тракторов ДТ-75М и других, и двухступенчатыми, как у тракторов Т-100М, Т-130 и др. Конечные передачи монтируют в двух отдельных картерах 12, жестко закрепленных по бокам картера заднего моста. Смазка деталей центральных и конечных передач производится маслом, залитым в картеры указанных передач.

Механизм поворота служит для получения различных поступательных скоростей правой и левой гусениц, необходимых при повороте гусеничного трактора. Одновременно он выполняет функции тормозов. Механизм поворота должен обеспечивать устойчивое прямолинейное движение трактора и плавный переход от прямолинейного движения к криволинейному при минимальных потерях мощности.

Поворот трактора происходит при отключении от трансмиссии той гусеницы, в сторону которой надо сделать поворот. Если отключенную гусеницу притормаживают, то трактор поворачивается на месте. На гусеничных тракторах в качестве механизмов поворота используют фрикционные муфты поворота и планетарный механизм.

Фрикционные муфты поворота передают крутящий момент от центральной передачи на конечную и представляют собой многодисковые сухие, постоянно замкнутые муфты сцепления, расположенные на концах, ведущего вала заднего моста. Такие муфты применяются по-’ тому, что крутящий момент, передаваемый фрикционной муфтой поворота, значительно больше, чем крутящий момент, развиваемый двигателем.

Ведущий барабан (рис. 230, а) муфты закреплен на шлицевых концах вала центральной передачи. Ведущие диски своими зубьями надеты на зубья ведущего барабана и чередуются один с ведомыми дисками, входящими в зацепление с зубьями ведомого барабана, закрепленного на валу конечной передачи. Ведомые диски имеют накладки из фрикционного материала. Ведущие и ведомые диски зажаты между нажимным диском и фланцем ведущего барабана пружинами, надетыми на шпильки. На ведомом барабане установлен ленточный тормоз.

При прямолинейном движении трактора пружины прижимают диски и друг к другу, и муфта, находясь в замкнутом состоянии, передает крутящий момент от центральной передачи на конечную.

Рис. 229. Схема заднего моста гусеничного трактора

Рис. 230. Схема фрикционной муфты поворота гусеничного трактора: а — муфта включена: б — муфта выключена

Рис. 231. Схема одноступенчатого планетарного механизма поворота гусеничного трактора

Для поворота трактора при помощи отводки нажимной диск перемещается в направлении стрелки А (рис. 230, б); пружины дополнительно разжимаются и перестают передавать крутящий момент на конечную передачу. В это время вторая муфта остается замкнутой, вследствие чего трактор поворачивается вокруг отключенной гусеницы. Для совершения более крутых поворотов необходимо дополнительно притормаживать движение отстающей гусеницы затяжкой ленточного тормоза, действующего на ведомый барабан выключенной муфты. Фрикционные муфты поворота устанавливаются на тракторах Т-100М, f-74 и др.

Планетарные механизмы поворота обеспечивают прямолинейное устойчивое движение трактора и дают более выгодный баланс мощности при поворотах трактора. По сравнению с муфтами поворота они более износостойки и меньше по габаритам.

Схема одноступенчатого планетарного механизма показана на рис. 231. От центральной передачи крутящий момент передается коробке, внутри которой имеются две цилиндрические коронные шестерни, находящиеся в постоянном зацеплении с сателлитами, которые, в свою очередь, зацеплены с солнечными шестернями. Сателлиты с помощью водила связаны с шестернями конечной передачи. Солнечные шестерни соединены с барабанами тормозов. Вторая пара тормозов установлена на валах конечных передач.

Рис. 232. Схема гидравлического усилителя механизма поворота

При прямолинейном движении трактора оба тормоза солнечных шестерен затянуты, а тормоза выключены. Планетарный -механизм работает как понижающий редуктор.

Для поворота трактора следует в зависимости от направления поворота растормозить один из тормозов солнечных шестерен, и затормозить тормоз на конечной передаче. При этом крутящий момент будет полностью передаваться на забегающее (неотключенное) ведущее колесо.

Механизм поворота такого типа применяется на тракторах ДТ-75М и др.

В отечественных механизмах поворота гусеничного трактора применяются, как указывалось ранее, только ленточные тормоза. В механизмах с муфтами поворота применяют простые и плавающие тормоза, а в планетарных механизмах — только плавающие (см. рис. 228).

Управление муфтами поворота и тормозами производится системой тяг и рычагов, приводимых в действие водителем из кабины трактора. Как правило, привод остановочных тормозов управляется ножными педалями, которые имеют защелки, позволяющие фиксировать их в замкнутом положении. Привод муфт поворота или тормозов планетарных механизмов, выполняющих роль муфты поворота, производится от ручных рычагов. Каждый борт трактора имеет раздельную систему управления.

Для облегчения управления механизмами поворота (особенно в мощных тракторах) применяются усилители гидравлического или пневматического типа. Когда трактор движется прямолинейно, плунжерный золотник (рис. 232) закрывает в гильзе отверстие подачи масла в силовой гидроцилиндр усилителя. Масло, подаваемое под давлением от гидронасоса, заполняет в это время кольцевую проточку на золотнике и, не находя выхода из гильзы, сливается через предохранительный клапан насоса.

При повороте трактора водитель, воздействуя на рычаг, передвигает золотник, который открывает проход масла в нагнетательный канал, закрывая одновременно сливной канал. Под давлением масла поршень через шток поворачивает рьлчаг управления механизмом поворота.

После завершения поворота водитель возвращает рычаг в исходное положение. При этом золотник под действием пружины также займет первоначальное положение, открывая отверстие в гильзе для слива масла из гидроцилиндра. Возвратная пружина перемещает поршень в исходное положение, выдавливая масло из полости цилиндра. Рычаг механизма управления вновь займет положение для прямолинейного движения трактора.

Таким образом, работа по управлению механизмом поворота, совершаемая водителем, состоит из усилия, прикладываемого только на перемещение золотника усилителя.

Назначение и преимущество тракторов на гусеничном ходу

Гусеничные ленты дают увеличенное сцепление с грунтом, что повышает проходимость по бездорожью. На такой технике можно выходить в поля сразу после таяния снега или после весенних паводков, на заболоченных местностях. Есть и другие преимущества:

- Увеличенная площадь сцепления обеспечивает маневренность машины, снижает радиус разворота, что положительно влияет на расход топлива.

- Трактор на ленточном ходу дает высокий КПД с одновременным снижением нагрузки на грунт, что предупреждает уплотнение почвы.

- Одно из назначений машин на гусеницах – работа с бульдозерным оборудованием за счет высоких тяговых показателей.

- Тракторы из-за хорошей балансировки и высокой грузоподъемности используют при установке технологического оборудования.

Фрикционные муфты поворота

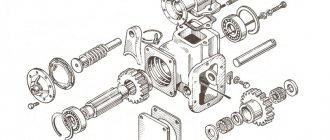

Фрикционные муфты поворота, как правило, изготовляют многодисковыми сухими постоянно замкнутыми. Ведущей частью муфты служит вал 1 (рисунок а) главной передачи с расположенным на его шлицах ведущим барабаном 2. На наружной цилиндрической поверхности барабана сделаны продольные канавки, в которых установлены внутренними зубцами тонкие стальные диски 3.

Рисунок. Схема фрикционной муфты поворота: а — муфта включена; б— муфта выключена; 1 — ведущий вал; 2 — ведущий барабан; 3 — диск ведущего барабана с внутренними зубцами; 4 — ведомый барабан; 5 — диск ведомого барабана с наружными зубцами; 6 — ведущий вал конической передачи; 7 — шпилька; 8 — пружина; 9 — нажимной диск

Ведомая часть муфты — барабан 4, укрепленный на ведущем валу 6 конечной передачи. На внутренней поверхности барабана сделаны канавки, в которые входят наружные зубцы дисков 5, снабженных фрикционными накладками. Ведомые и ведущие диски собраны через один. На валу 1 установлен нажимной диск 9, вращающийся вместе с валом, но имеющий возможность перемещаться вдоль его оси. В диск 9 ввинчены шпильки 7, проходящие через отверстие барабана 2. На шпильки установлены пружины 8, упирающиеся с одной стороны в диск 9, а с другой — в укрепленные на шпильках 7 шайбы. Пружины сжимают диски 3 и 5, и муфта, находясь в замкнутом состоянии, создает требуемый момент трения. При этом вращающий момент от главной передачи передается муфтами на конечные передачи — трактор совершает прямолинейное движение.

Для поворота трактора надо отключить соответствующую гусеницу от трансмиссии, т.е. выключить одну из муфт поворота. При выключении этой муфты (рисунок б) диск 9 перемещается в горизонтальном направлении, пружины 8 сжимаются, диски 3 и 5 освобождаются и вращение ведомого барабана и ведущей звездочки прекращается. В это время другая муфта остается замкнутой, вследствие чего трактор поворачивается вокруг отключенной гусеницы.

Строительные машины и оборудование

Задний мост с фрикционными муфтами управление поворотом кроме левой и правой муфт состоит из главной конической передачи, ленточных тормозов и двух конечных редукторов с ведущими звездочками.

По этой схеме выполнены задние мосты тракторов Т-130М, ДЭТ-250М. Корпус 14 заднего моста представляет собой три изолированных отсека. С боков к корпусу присоединены на фланцах конечные редукторы 2. В центральном отсеке размещена главная передача с коническим зацеплением шестерен. Именно она в ведущем мосту увеличивает передаточное отношение трансмиссии и изменяет направление крутящего момента на 90°, передает его к ведущим звездочкам, которые вращаются в вертикальной плоскости. Состоит главная передача из ведущей 8 и ведомой 7 конических шестерен. Шестерня 8 выполнена за одно целое с выходным валом коробки передач или жестко насажена на нем. Шестерня 7 жестко установлена на ведущем валу 9 заднего моста, который вращается в конических подшипниках, расположенных в корпусе. Конические шестерни главной передачи гусеничных тракторов характеризуются прямозубым зацеплением. Для смазывания зубчатой пары главной передачи и подшипников в центральном отсеке предусмотрена масляная ванна.

С двух сторон на ведущем валу установлены левая 5 и правая 11 фрикционные муфты, размещенные в боковых изолированных отсеках корпуса 14. Это сухие, постоянно замкнутые муфты трения, отличающиеся от муфты сцепления большим количеством дисков, благодаря чему передают больший крутящий момент.

Муфты называют постоянно замкнутыми, так как пакет дисков сцепления все время сжат нажимными пружинами и крутящий момент передается конечным редукторам. Для выключения муфт на рабочем месте машиниста предусмотрены два рычага 6 и 10, с помощью которых через механизмы гидравлического сервоуправления сжимаются нажимные пружины, размыкаются диски и прекращается передача крутящего момента одной из ведущих звездочек. Наружные барабаны фрикционных муфт используют для размещения ленточных тормозов 3 и 13 трактора. Ими управляют с помощью педалей 4 и 12. Боковые отсеки корпуса моста, в которых работают фрикционные муфты и ленточные тормоза, надежно защищены уплотнениями от проникновения масла из центрального отсека и корпусов конечных редукторов. Барабаны муфт жестко установлены на входных валах двухступенчатых конечных редукторов 2. Конечные редукторы увеличивают крутящий момент до расчетной величины и передают их ведущим звездочкам 1.

Принцип работы моста заключается в следующем. При включенных фрикционных муфтах и выключенных тормозах крутящий момент равномерно передается звездочкам 1. Они жестко связаны между собой механизмами моста и имеют одинаковую угловую скорость. Трактор движется прямолинейно и равномерно.

При выключении левой фрикционной муфты передача вращения левой звездочке прекращается и правая гусеница обгоняет левую. Вследствие этого вся машина поворачивается налево с определенным радиусом. При включении в работу левого тормоза движение левой гусеницы прекращается и происходит крутой поворот трактора относительно заторможенной гусеницы. Если необходимо повернуть трактор направо, соответственно выключают правую муфту и вводят в действие правый тормоз. Повороты в движении и на месте осуществляются одинаково на переднем и заднем ходу.

Рис. 29. Схемы задних мостов гусеничных тракторов:

а — с фрикционными муфтами управления поворотом, 6 — с планетарным механизмом управления поворотом; 1 — звездочки, 2 — конечные редукторы, 3, 13, 16, 23 — тормоза, 4, 12 — левая и правая педали, 5, 11 — муфты управления, 6,’ 10 — рычаги управления левой и правой муфтами, 7. 8, 19 — шестерни, 9, 78-валы 14 — корпус заднего моста, 15 — шкивы, 17 — барабан с венцами, 20-водичо, 21 — венец 22-сателлит.

Трактор тормозят включением двух (при работе) или одного (на стоянке) ленточных тормозов и выключением фрикционных муфт заднего моста либо сцепления.

Задний мост с планетарными механизмами управления поворотом (планетарными редукторами) показан. Основное преимущество этого моста заключается в том, что планетарные редукторы выполняют не только функции механизмов управления поворотом, но и позволяют увеличивать крутящий момент двигателя. Благодаря этому уменьшается количество ступеней и упрощается конструкция конечных передач, а также. повышается долговечность механизмов поворота. Такими мостами оборудованы гусеничные тракторы типа ДТ-75 и Т-180Г.

Шестерня 8 главной передачи входит в зацепление с шестерней 7, которая жестко закреплена снаружи на барабане 17. Барабан свободно вращается в центральном отсеке корпуса. С внутренней стороны барабан снабжен двумя симметричными венцами 21 коронных шестерен с внутренним зубчатым зацеплением. С каждой коронной шестерней зацеплены три сателлита 22. Сателлиты связаны с водилами 20, которые жестко соединены через вал с ведущей шестерней соответствующего конечного редуктора. На валах установлены тормозные шкивы 15 левого 3 и правого 13 бортовых тормозов трактора.

Одновременно сателлиты входят в зацепление с солнечной (центральной) шестерней 19, которая полым валом соединена со шкивом постоянно замкнутых тормозов 16 и 23 планетарных редукторов. Тормоза планетарных редукторов постоянно замкнуты и выключаются рычагами 6 и 10 с места машиниста. Управляют тормозами трактора с помощью педалей 4 и 12.

Мост с планетарными механизмами работает следующим образом. Шестерня 8 приводит в действие шестерню 7, которая вращается вместе с барабаном 17 и внутренними венцами. В связи с тем что тормоза 16 и 23 постоянно заторможены, солнечные шестерни остановлены. Сателлиты, приводимые шестернями 21, обкатываются вокруг неподвижных шестерен 19 и приводят во вращение с определенной частотой водило 20. Они передают крутящий момент правым конечным редукторам и ведущим звездочкам гусениц,

Поскольку левая и правая планетарные передачи одинаковы по конструкции и количеству зубьев в шестернях, а конечные редукторы унифицированы, звездочки 1 вращаются с одинаковой частотой и трактор перемещается прямолинейно. При растормаживании одного из тормозов планетарного механизма шестерня 19 свободно вращается при остановленном водиле от коронной шестерни с помощью сателлитов. Передача вращения конечному редуктору и шестерне 8 прекращается, и трактор начинает поворотное движение вокруг отключенной гусеницы. При включении соответствующего тормоза (3 или 13) гусеница заторможена и возможен крутой поворот вокруг неподвижной гусеницы.

Таким образом, при растормаживании правого тормоза планетарного механизма и включении правого бортового тормоза трактор соответственно поворачивается направо. Действие тормозов одинаково при переднем и заднем ходе трактора. Машина тормозится при выключении тормозов 16 и 23 или муфты сцепления трактора и включении тормозов 3 или 13.

Конструкция заднего моста с планетарными механизмами поворота трактора типа ДТ-75 показана.

Корпус 31 моста состоит из трех отсеков: центрального и двух боковых. Каждый отсек отделен сплошными перегородками. В центральном отсеке расположены главная передача и планетарные механизмы поворота, в боковых — тормоза планетарных редукторов и бортовые остановочные тормоза трактора. Главная передача состоит из пары конических прямозубых шестерен. Ведущая шестерня (на рисунке не показана) изготовлена за одно целое с выходным валом коробки передач (см. § 6). Ведомая шестерня 26 прикреплена болтами к фланцу барабана коронных шестерен планетарных механизмов. Между шестерней и фланцем размещен пакет стальных прокладок 27, с помощью которых также можно регулировать зазор в коническом зацеплении пары главной передачи. Прокладки выполнены в виде полуколец с открытыми пазами под крепежные болты. Поэтому прокладки снимают и устанавливают при ослаблении болтов.

Барабан коронных шестерен вращается на двух шарикоподшипниках. Внутренние кольца подшипников установлены на стаканах 11, фланцы которых закреплены болтами во внутренних поперечных перегородках корпуса.

Два одинаковых планетарных механизма смонтированы внутри барабана на коронных шестернях 24 с внутренними эволь-вентными зубьями.

В зацепление с коронными шестернями входят два параллельных ряда прямозубых сателлитов 23. Каждый ряд сателлитов установлен в литых корпусах водил 25. В ряду равномерно по окружности установлены три сателлита. Они вращаются на игольчатых подшипниках и осях, жестко запрессованных в корпусах водил. Одновременно сателлиты каждого ряда находятся в зацеплении с солнечными шестернями 21 планетарных механизмов. Шестерни 21 полыми валами связаны с левым 16 и правым 19 тормозными шкивами. Полые валы вращаются в подшипниках скольжения, запрессованных в стаканы 11. Корпуса водил валами связаны с левой 1 и правой 15 ведущими шестернями конечных редукторов. Шестерни 15 редукторов полыми валами связаны со шкивами 16 бортовых тормозов 17. На планетарные механизмы и трактор воздействуют тормоза ленточного типа. Каждый ленточный тормоз планетарных механизмов выполнен из стальной ленты с наклепанными тканевыми асбестовыми накладками и постоянно затянут цилиндрической пружиной 9. Благодаря применению планетарных механизмов крутящий момент увеличивается в 1,42 раза. Каждый тормоз 17 снабжен стальной лентой с фрикционными твердыми колодками и выполнен постоянно разомкнутым.

Для установки определенного усилия затяжки тормозной ленты предусмотрены регулировочные гайки 32 и 33 соответственно планетарных механизмов и бортовых тормозов. Для уменьшения изнашивания тормозных лент на всех тормозах установлены верхние 8 и нижние 18 оттяжные пружины, которые при выключении тормозов создают зазор между лентами и тормозными шкивами. Тормозами управляют с помощью рычажных механизмов. Тормоза планетарных механизмов приводятся двумя рычагами, бортовые тормоза — педалями, находящимися на рабочем месте машиниста.

В боковые секции, где работают тормоза, не должно попадать масло. Валы герметизируют сальниками. Для удаления возможных скоплений жидкости и масла в каждом отсеке установлены сливные пробки 29.

В центральный отсек заливают масло для смазывания зацепления главной передачи, планетарных механизмов к подшипников. В заливную горловину завертывают пробку с маслоизмерителем, на которую нанесены отметки уровня масла. Для слива масла в днище отсека ввернута сливная пробка с магнитным уловителем металлических продуктов изнашивания.

Трактор в работе тормозят включением двух бортовых тормозов, на стоянке — включением и установкой на фиксатор педали правого тормоза. Зацепление пары конических шестерен главной передачи регулируют после снятия крышки 5 центрального отсека. С помощью прокладок 23 устанавливают малую шестерню в осевом направлении в такое положение, чтобы размер от ее торца до оси заднего моста был равен 133 ( + 0,3) мм. Толщина каждой прокладки 0,15 мм. Затем прокладками 27 между большой шестерней 26 и фланцем барабана коронных шестерен устанавливают боковой зазор между шестернями главной передачи 0,25…0,51 мм. Зазор проверяют с помощью индикатора или свинцовой пластины через каждые 90° при полном повороте большой шестерни. После этого обкатывают коническую пару главной передачи и проверяют отпечатки приработки зубьев. Допускают отпечатки, составляющие 60% длины зубьев и отстоящие от основания зубьев не более чем на 6 мм. Возможны отпечатки в виде отдельных пятен длиной 10 мм при разрыве между ними не более 8 мм. После этого снова проверяют боковой зазор в зацеплении.

Затем затягивают все болты, законтривают их и закрывают люк.

Тормоза регулируют устройствами, расположенными в задней стенке моста. Последовательность регулирования приведена в § 11 и 12.

Рис. 30. Задний мост с планетарным управлением трактора типа ДТ-75:

1,15,21,24,26- шестерни, 2 — коробка управления, 3 — тяги рычага управления тормозами, 4— чехол, 5,10—крышки, 6,14—валы, 7 — роликоподшипник, 8,9,18—пружины,11, 12— стаканы, 13 — корпус сальника, 14—вал заднего моста, 16,19—шкивы, 17, 20,30-тормоза, 22— палец сателлита, 23—сателлиты, 25 — водило, 27 — прокладка, 28— шарикоподшипник, 29—пробка, 31—корпус, 32,33– гайки.

Смотрите также:

9.2. ТРАНСМИССИЯ БУЛЬДОЗЕРОВ И ТРАКТОРОВ Т10М Т-170

9.2.1. Гидромеханическая трансмиссия

Гидромеханическая трансмиссия состоит из гидротрансформатора и планетарной коробки передач, соединенных между собой карданным валом, главной передачи, бортовых фрикционов, тормозов, бортовых редукторов и системы управления и смазки трансмиссии.

Гидротрансформатор (рис. 9.16) предназначен для бесступенчатого автоматического изменения крутящего момента и частоты вращения выходного вала в зависимости от величины внешней нагрузки, а также демпфирования колебаний вращающего момента(крутильные колебания от дизеля не передаются на трансмиссию, нагрузки, идущие через ходовую систему и трансмиссию, не передаются на дизель).

Гидротрансформатор состоит из рабочих колес: насосного, турбинного и реактора, установленных относительно друг друга с небольшими зазорами. Межлопаточные полости колес образуют тор, в котором циркулирует рабочая жидкость. В насосном колесе, соединенном с дизелем, механическая энергия дизеля преобразовывается в кинетическую и потенциальную энергию жидкости, в турбинном колесе (связанном с выходным валом) снова превращается в механическую.

| А-А | |

| Рис. 9.16. Гидротрансформатор; 1 – кожух гидротрансформатора; 2 – полумуфта кардана; 3 – маховик дизеля; 4. – кожух маховика дизеля; 5 – колесо турбинное; 6 – сапун; 7 – колесо насосное; 8 – колесо реактора; 9 – уплотнительные кольца; 10 – вход рабочей жидкости; 11 – выход рабочей жидкости; 12 –откачивающий насос НМШ-25; 13 – колесо зубчатое привода откачивающего насоса; 14 –заборник; 15 – ось реактора; 16 – вал турбинный; 17 – насос НШ-50А-2; 18 – колесо зубчатое привода насоса НШ-50А-2; 19 – фильтр магнитный; 20 – фильтр тонкой очистки; 21– датчик указателя температуры ТМ100-В; 22 – датчик аварийного давления ММ126Д; 23 – клапан выхода из ГТР; 24 – датчик аварийного давления ММ129 | |

В реакторе меняется направление и уменьшается скорость потока, происходит трансформация вращающего момента на величину, воспринимаемую реактором. Опоры рабочих колес гидротрансформатора расположены на ступице и выходном валу.

Рабочая жидкость в торе гидротрансформатора находится под избыточным давлением. Уплотнение тора обеспечивается двумя парами уплотнительных фторопластовых колец.

К насосному колесу (рис. 9.17) прикреплено ведущее зубчатое колесо, находящееся в зацеплении с зубчатым колесом привода откачивающего насоса НМШ-25, а оно в свою очередь находится в зацеплении с зубчатым колесом привода насоса НШ-50А-3 системы управления и смазки. Смазка привода насосов обеспечивается маслом, поступающим из канала выхода из тора гидротрансформатора через трубку 22 (рис. 9.23), каналов в корпусе гидротрансформатора и корпусах подшипников.

| Рис. 9.17. Привод насосов: 1 – колесо зубчатое привода насоса НШ-50А-3; 2 – колесо зубчатое привода откачивающего насоса НМШ-25; 3 – колесо насосное; 4 – колесо зубчатое ведущее; 5 – кожух; 6, 12 – корпуса подшипников; 7, 9 – проставка; 8 – шпилька; 10, 11 – муфта |

На кожухе гидротрансформатора установлены: сапун, клапан выхода из ГТР (рис. 9.18)

Рис. 9.18. Клапан выхода из ГТР:

1 – крышка; 2, 6 – корпус; 3 – золотник; 4 – пружина; 5 – кольцо; 7 – шайба; 8 – пломба

и фильтр (рис. 9.19).

| Внутренняя полость фильтра разделена на две камеры. В нижней, соединенной с всасывающей магистралью, расположен магнитный фильтр, в верхней, соединенной с нагнетанием, фильтр тонкой очистки. Магнитный фильтр обеспечивает очистку рабочей жидкости от частиц железа. Он состоит из постоянных магнитов расположенных друг к другу одноименными полюсами. Фильтр тонкой очистки состоит из фильтроэлементов, установленных на трубе. Полости неочищенного и очищенного масла разделены крышкой 7 (рис. 9.19). На крышке установлен клапан 11, срабатывающий при загрязнении фильтроэлементов до состояния, препятствующего пропуску всего расхода масла. Работа с этим клапаном в открытом положении допускается только при необходимости передвижения трактора до ремонтной базы при невозможности очистки фильтроэлементов на месте эксплуатации. Фильтр тонкой очистки соединен через трубу с магнитным фильтром в единый блок, который может выниматься при техническом обслуживании вместе с крышкой 7. В крышке выполнены два резьбовых отверстия для съемника. В случае замены фильтроэлементов обеспечить размер А (52 ± 3 мм) (рис. 9.19) установкой необходимого количества фильтроэлементов (72 max). Уплотнение между полостью фильтра тонкой очистки (высокое давление – нагнетание на-соса НШ-50) и полостью магнитного фильтра (низкое давление – всасывание насоса НШ-50)обеспечивается за счет плотного прилегания тор-цатрубы 13 к торцу нижнего корпуса 3 фильтра. | Рис. 9.19. Фильтр: 1, 13 – труба; 2 – фильтр магнитный; 3 – нижний корпус фильтра; 4 – верхний корпус фильтра; 5 – пружина; 6– фильтр тонкой очистки; 7, 9 – крышка; 8 – штуцер; 10 – датчик аварийного давления ММ129; 11 – клапан; 12, 14 – муфта; А-52±3мм |

Карданный вал (рис. 9.20) двухшарнирный.

Шипы крестовин кардана прокачиваются на игольчатых подшипниках. Концы карданного вала соединены с полумуфтой выходного вала гидротрансформатора и с полумуфтой ведущего вала планетарной коробки передач. Для болотоходных тракторов длина карданного вала увеличена на 350 мм. Фланец заменен трубой.

| Рис. 9.20. Кардан: 1 – фланец; 2 – крестовина; 3 – опора; 4 – клапан; 5– болт; 6 – подшипник; 7 – крышка |

Коробка передач реверсивная планетарная (рис. 9.21) трехскоростная с переключением передач на ходу. Планетарная часть коробки состоит из пяти элементарных планетарных рядов, пяти фрикционных дисковых тормозов, работающих в масле, включение которых производится гидравлическими бустерами.

Рис. 9.21. Планетарная коробка передач:

1 – корпус коробки передач; 2, 14 – водило; 3 – вал; фрикционы: 4 – переднего хода, 5 – заднего хода, 6 – второй передачи, 7 – третьей передачи, 8 – первой передачи; 9 – проставка; 10 – труба; 11 – штуцер; 12 – кольцо; 13 – вал шестерня; 15 – подшипники сателлитов; 16 – корпус согласующего редуктора

Планетарные ряды выполнены по схеме (рис. 9.22).

Рис. 9.22. Схема планетарных рядов:

А – схема 1, 3, 5 планетарных рядов; В – схема 2, 4 планетарных рядов

1 – эпицикл; 2 – солнечная шестерня; 3 – сателлит

Первые два планетарных ряда выполняют роль механизма реверса. При замыкании 1-го фрикциона обеспечивается передний ход, 2-го фрикциона – обеспечивается задний ход.

Три последующих планетарных ряда выполняют функцию коробки передач. При замыкании 3-го фрикциона включается вторая передача, 4-го фрикциона – включается третья передача, 5-го фрикциона – включается первая передача.

Ведущий вал смонтирован на подшипниках качения, установленных в корпусе коробки передач. Задний шлицевой конец вала служит для отбора мощности. На шлицах вала установлены солнечные шестерни механизма реверса, на шариковом и роликовом подшипниках смонтировано первое водило, в котором на осях на игольчатых подшипниках без обойм установлены сателлиты 1-го, 2-го и 3-го планетарных рядов. Сателлиты 4-го и 5-го планетарных рядов смонтированы на осях второго водила, которое зафиксировано в корпусе коробки передач при помощи шарикового подшипника.

На наружных поверхностях эпициклов нарезаны шлицы, в которые устанавливаются диски с металлокерамикой на медной основе. Гладкие диски соединяются с корпусами гидравлических фрикционных тормозов. При помощи гидроаппаратуры жидкость попадает под поршень одного из тормозов, который, перемещаясь, замыкает пакет фрикционных дисков, тем самым, останавливая эпицикл планетарного ряда. При движении трактора включено два тормоза: механизма реверса (передний или задний ход) и коробки передач (первая, вторая и третья передачи). При нейтральном положении рычага переключения передач включен тормоз 3-го планетарного ряда, что обеспечивает центрирование планетарных рядов относительно корпуса.

За планетарной частью коробки передач установлен редуктор соосности, обеспечивающий необходимое межцентровое расстояние между валом отбора мощности и выходящим валом коробки передач.

Ведущая шестерня соединена с солнечной шестерней третьего и пятого планетарных рядов. Ведомая шестерня соединена с выходным валом, заканчивающимся малой конической шестерней главной передачи.

Переключение передач осуществляется без разрыва потока мощности.

С ведущего вала посредством планетарных механизмов и согласующего редуктора мощность передается на вал-шестерню главной передачи. Переключение передач и реверса обеспечивается рычагом управления 13 (рис. 3.5), 1 (рис. 8.16).

Для переключения передач перемещение рычага передается через управления переключением передач (рис. 8.14, 8.15) на золотник блока передач 13 (рис. 8.14).

Фиксация золотника блока передач обеспечивается рычагом-фиксатором 6.

Сверху на крышке коробки передач напротив тяги управления переключением передач установлен выключатель ВК415 блокировки пуска дизеля. В нейтральном положении рычага переключения передач выключатель разомкнут. При включенной I передаче – замкнут.

Для переключения реверса перемещение рычага 1 (рис.8.16) передается через рычажную систему управления переключением реверса (рис. 8.15, 8.16), на золотник блока реверса 7 (рис. 8.14).

Фиксация золотника блока реверса обеспечивается рычагом-фиксатором 15.

Сверху на крышке коробки передач напротив тяги управления переключением реверса установлен выключатель ВК415 звукового прерывистого сигнала, который замыкается при переводе рычага управления в положение задний ход (REV).

ВНИМАНИЕ! Система сигнализации работает непрерывно при движении трактора назад.

При включенном переднем ходе выключатель разомкнут.

Проверить работу выключателей блокировки пуска и звукового прерывистого сигнала можно под напряжением не более (24 ± 2) В и силой тока не более 1 А.

Гидроаппаратура системы управления и смазки (рис. 9.23, 9.24) смонтирована на корпусах гидротрансформатора и корпусах фрикционных тормозов планетарной коробки передач.

Система управления обеспечивает:

– наполнение тора гидротрансформатора рабочей жидкостью под избыточным давлением;

– подачу жидкости к фрикционным тормозам реверса и переключения передач;

– смазку подшипников гидротрансформатора и коробки передач;

– плавное включение фрикционов трансмиссии;

– установку рычага управления КП в нейтральное положение при остановке дизеля или падении давления в системе управления.

На корпусах фрикционных тормозов планетарной части коробки передач смонтированы четыре узла гидроаппаратуры:

– блок передач с четырехпозиционным золотником для подачи рабочей жидкости во фрикционные тормоза реверса;

– блок реверсов с двухпозиционным золотником для подачи рабочей жидкости во фрикционные тормоза реверса;

– плита с золотником предохранительного клапана блокировки 16 (рис. 9.24) и клапаном регулирования давления рабочей жидкости на входе в гидротрансформатор в пределах от 0,48 до 0,51 МПа (от 4,8 до 5,1 кгс/см²);

– блок клапанов, обеспечивающий плавное трогание трактора с места, состоит из двух клапанных систем: перепускного клапана 8(рис. 9.24) и клапана давления 28, отрегулированного на давление от 2,2 до 2,5 МПа (от 22 до 25 кгс/см²), предназначенных для ограничения максимального давления и обеспечения в определенной последовательности включения фрикционов передач и реверса.

На корпусе ГТР установлен клапан выхода из ГТР, обеспечивающий давление на выходе из гидротрансформатора в пределах от 0,22 до 0,28 МПа (от 2,2 до 2,8 кгс/см²).

При работающем дизеле рабочая жидкость из поддона КП поступает через рукав 23

(рис. 9.23) в нижнюю внутреннюю полость корпуса фильтра ГТР, где находится магнитный фильтр.

Рис. 9.23. Гидравлическая система питания, управления и смазки ГМТ:

1 – радиатор; 2 – магнитный фильтр; 3 – фильтр тонкой очистки; 4 – датчик аварийного давления ММ129; 5 – датчик указателя температуры ТМ100-В; 6 – датчик аварийного давления ММ126-Д; 7 – клапан выхода из ГТР; 8 – гидротрансформатор; 9 – насос НМШ-25 (откачивающий); 10 – труба подвода масла к ГТР; 11 – блок реверса; 12 – блок клапанов; 13 – блок передач; 14 – рукав высокого давления; 15 – датчик аварийного давления ММ111-В; 16 — фильтр; 17 – клапан смазки КП; 18 – планетарная коробка передач; 19 – поддон ГТР; 20 – насос НШ-50А-3; 21 – труба фильтра ГТР; 22 – трубка смазки привода насоса; 23 – рукав

После магнитного фильтра рабочая жидкость поступает во всасывающую полость насоса НШ-50А-3, после чего оно попадает в верхнюю внутреннюю полость фильтра, где расположен фильтр тонкой очистки.

После тонкой очистки рабочая жидкость через рукав высокого давления 14 поступает в блок передач КП, откуда в зависимости от положения золотника, при включенной передаче или нейтрали, поступает под поршень одного из тормозов.

Рис. 9.24. Схема гидравлической системы питания управления и смазки ГМТ,

нейтральное положение (при работающем дизеле):

1 – поддон КП; 2 – магнитный фильтр; 3 – блок клапанов; 4 – плунжер; 5 — насос НШ-50А-3; 6 – клапан обратный; 7 – фильтр тонкой очистки; 8 – клапан перепускной; 9 – клапан входа в ГТР предохранительный; 10 – датчик аварийного давления ММ129 системы управления КП; 11 – блок передач; 12 – золотник блока передач; 13 – золотник предохранительного клапана; 14 – золотник блока реверса; 15 – блок реверса;

16 – клапан предохранительный; 17 – плита маслораспределительная;

18 – датчик аварийного давления ММ111-В системы смазки КП;

19 – клапан смазки КП; 20 – радиатор масляный; 21 – фильтр системы смазки КП; 22 – гидротрансформатор; 23 – клапан выхода из ГТР; 24 – датчик аварийного давления ММ126-Д на выходе из ГТР; 25 – датчик указателя температуры ТМ100-В гидротрансформатора; 26 – поддон ГТР; 27 – насос откачивающий НМШ-25; 28 – клапан давления