Ремонт крана управления подъема кузова зил

Кран управления автомобилей-самосвалов ЗИЛ-ММЗ-4502 и ЗИЛ-ММЗ-45021

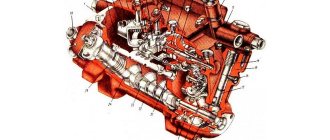

Кран управления (рис. 12) содержит плунжер-золотник 2, предохранительный и обратный клапаны.

Предохранительный клапан состоит из пружины о, шарила У, толкателя 7 и пробки 6 с уплотнительной алюминиевой шайбой 4. Регулировка производится шайбами 8.

В обратный клапан входят шарик 13, нижняя крестовина 12, верхняя крестовина 11 и седло 14 с уплотнительным кольцом 15. Детали обратного клапана вкладываются в корпус крана управления при его установке на насос.

Для уплотнения плунжера-золотника служит резиновое уплотнительное кольцо 3.

Рядом с кольцом 3 в корпусе крана .выполнена кольцевая проточка, сообщенная через дренажный канал «Е» со сливным трубопроводом.

Монтажные и технологические отверстия в корпусе крана управления закрыты двумя пробками 10 с конической резьбой.

корпус; 2—плунжер-золотник; 3—уплотнительное кольцо; 4—уплотнительная шайба; 5 — пружина предохранительного клапана; 6 — пробка предохрани- тельного клапана; 7—толкатель; 8—регулировочные шайбы; 9—шарик предохранительного клапана; 10—пробка; 11—верхняя крестовина; 12—нижняя крестовина; 13—шарик обратного клапана; 14—седло обратного клапана; 15—уплотнительное кольцо; «А»—отверстие под штуцер сливного трубопровода; «В»— отверстие под штуцер трубопровода высокого давления; «С»—канал от нагнетательной полости насоса; «Е»—дренажный канал; «Р»—сливной канал (вce каналы, отверстия и пробки условно совмещены в одной плоскости)

§ 2. Особенности обслуживания подъемных механизмов автомобилей-самосвалов

Подъем кузова на угол до 55° позволяет значительно упростить и удешевить работы по разгрузке кузовов автомобилей. Этот подъем осуществляется за счет использования мощности двигателя с помощью имеющихся на автомобилях-самосвалах гидравлических подъемных механизмов, приводимых в действие от корсбки отбора мощности, установленной на коробке передач автомобиля.

К коробке отбора мощности подсоединяют шестеренчатый масляный насос типа НШ-32Л.

Производительность насоса на автомобиле ЗИЛ-ММЗ-555 при

коленчатого вала — 52 л/мин

, а на автомобиле-самосвале МАЗ-503 при

коленчатого вала — 40 л/мин

. Наибольшее давление масла, развиваемое насосом — 13 238 922

н/м 2

(135

кГ/см 2

), а рабочее давление 9 806 650

н/м 2

(100

кГ/см 2

). Предохранительный клапан высокого давления насоса на ЗИЛ-ММЗ-555 срабатывает прибавлении 118 332

н/м 2

(115 — 125

кГ/см 2

), а на МАЗ-503 при (130

кГ/см 2

) 12 748 600 н/м 2 .

Масло подается насосом к установленному на специальном подрамнике и шарнирно соединенному с кузовом автомобиля-самосвала одноцилиндровому гидравлическому двухзвенчатому (на ЗИЛ-ММЗ-555) или трехзвенчатому (на МАЗ-503) телескопическому подъемнику.

Управление коробкой отбора мощности и подъемником бывает механическим (ЗИЛ-ММЗ-555) или пневматическим (МАЗ-503). Схема подъемного механизма автомобиля-самосвала ЗИЛ-ММЗ-555 показана на рис. 167. На самосвале установлен гидравлический телескопический одноцилиндровый двухзвенчатый подъемник. Для осуществления подъема рычаг 11 переключения коробки отбора мощности и крана управления подъемника отклоняется из среднего (нейтрального) положения назад в положение подъема. При этом включается передача в коробке отбора мощности и начинают вращаться шестерни масляного насоса 19. Одновременно происходит перемещение тяги 12 крана управления, буферная пружина 13 сжимается, оставляя плунжер-золотник 14 крана управления неподвижным.

Масло нагнетается из полости низкого давления в полость высокого давления и по трубке 7 высокого давления поступает в корпус 2 гидроподъемника. При этом масло открывает впускной (обратный) клапан 18. Рабочее давление 9 806 650 н/м 2

(100

кГ/см 2

) передается на дно плунжера 3 и кольцевую поверхность гильзы 4, в результате плунжер и гильза перемещаются. При этом кузов автомобиля-самосвала поднимается, а корпус подъемника поворачивается на своих цапфах 1.

Рис. 167. Схема подъемного механизма автомобиля-самосвала ЗИЛ-ММЗ-555: 1 — цапфа корпуса гидроподъемника; 2 — корпус гидроподъемника; 3 — плунжер; 4 — гильза; 5 — масляный бак; 6 — фильтр; 7 — трубка высокого давления; 8 — предохранительный клапан фильтра; 9 — перепускная трубка; 10 — трубка низкого давления; 11 — рычаг переключения коробки отбора мощности и крана управления; 12 — тяга крана управления; 13 — буферная пружина тяги; 14 — плунжер-золотник крана управления; 15 — кран управления; 16 — предохранительный клапан; 17 — канал для перепуска масла припускании; 18 — впускной (обратный) клапан; 19 — шестеренчатый насос

При достижении плунжером верхней метровой точки, а также при перегрузке кузова, давление в гидравлической системе повышается до 11277 632 — 12 258 332 н/м 2

(115 — 125

кГ/см 2

). Это вызывает открытие предохранительного клапана 16 крана управления и масло поступает по перепускной трубке 9 в масляный бак 5, проходя при этом через фильтр 6. При срабатывании предохранительного клапана рычаг 11 остается в положении подъема, а плунжер-золотник 14 крана управления — неподвижен.

Если необходимо остановить плунжер подъемника (что можно сделать в любой точке в диапазоне его хода), то рычаг 11 следует установить в нейтральное положение. Это вызовет выключение передачи в коробке отбора мощности, передача крутящего момента масляному насосу 19 прекращается, и буферная пружина 13 разжимается. Под действием веса кузова, передаваемого через плунжер, находящееся в корпусе 2 подъемника масло создает напор в трубке 7 высокого давления, прижимает обратный клапан 18 к своему седлу и стремится открыть предохранительный клапан 16, пружина которого рассчитана на противодавление 11277 632 — 2 258 332 н/м 2

(115 — 125

кПсм 2

). Для того, чтобы опустить кузов, необходимо отклонить вперед (в положение «опускание») рычаг 11. Тяга 12 крана управления нажимает своим упором на заплечико плунжера-золотника 14 и переместит его вперед, открывая проход маслу из корпуса 2 подъемника по трубке 7 высокого давления через нагнетательную полость крана по каналу 17 (минуя закрытый предохранительный клапан 16) и по перепускной трубке 9 через сетчатый фильтр 6 в масляный бак.

В случае засорения фильтра давление в его корпусе повышается, и когда оно достигнет 294 200 — 343 233 н/м 2

(3 — 3,5

кГ/см 2

), открывается предохранительный клапан 8 фильтра, и масло перепускается в бак, минуя фильтрующий элемент. Заправочная емкость гидравлической системы привода подъемного механизма ЗИЛ-ММЗ-555 равна 17 л. В систему заправляют летом дизельное масло Дп-11, зимой Дп-8.

Клапан управления подъема кузова ЗИЛ-130 / 555-86070-10.

Несмотря на то, что вся система опрокидывания кузова самосвалов для их разгрузки достаточно проста, в ее состав входят несколько основных элементов. Так, на одном из самых популярных отечественных самосвалов для коммунальных служб ЗИЛ-ММЗ-554, в ее состав кроме основных узлов и агрегатов (как то – коробка отбора мощности, гидроцилиндр, гидравлический насос и т.д.) входит и клапан подъема кузова ЗИЛ 130, об особенностях ухода за которым и пойдет речь дальше.

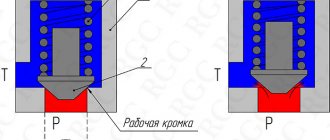

Прежде всего, что собой представляет этот узел. Он состоит из двух частей: непосредственно гидравлического клапана и коромысла, которое управляет его открытием в нужный момент. На коромысле расположены регулировочные болты, каждый из которых отвечает за подъем на определенную высоту в одну из сторон: влево, вправо или назад. При этом высота подъема назад и в стороны – разная: 1055 и 860 мм соответственно. И при обслуживании механизма опрокидывания следует об этом помнить.

В процессе эксплуатации данный узел требует ухода и почти наверняка – замены некоторых из составляющих. Чаще всего его ремонтируют по причине необходимости замены следующих элементов:

- Шарика

- Пружины

- Толкателя

- Упора

- Резинового уплотнительного кольца

Сам механизм может ремонтироваться как с демонтажем, так и без демонтажа. В первом случае кузов устанавливается на специальный упор, частично сливается жидкость из системы, отсоединяются трубопроводы, а затем только отворачиваются болты, крепящие клапан к кронштейну. Так, если нет возможности перегнать автомобиль на сервис, все эти манипуляции проделываются самостоятельно и для ремонта отвозится только сам узел, что и облегчит и удешевит процедуру замены вышедшей из строя запчасти.

Установка отремонтированного клапана производится, соответственно, в обратном порядке. В самую последнюю очередь в систему доливают рабочую жидкость (гидравлическое масло), а только затем убирают упор, предварительно «прогнав» масло по системе путем кратковременного подъема и опускания кузова на установленный упор.

Регулировка производится так же при поднятом и установленном на упор кузове. При этом, если необходимо увеличить высоту подъема до указанных выше показателей, регулировочный болт следует расконтрогаить, вывернуть на необходимое число оборотов и опять закрепить контр-гайкой. Соответственно, если угол нужно уменьшить, регулировочный болт нужно ввернуть. И если все операции делать правильно и своевременно, то клапан подъема кузова ЗИЛ 130 будет служить достаточно продолжительное время.

История модели и назначение. Видео

Разработку принципиально нового автомобиля, который должен был заменить неудачную версию ЗИЛ 164, начали в 1953 году. Изначально модели присвоили индекс ЗИС 125, а создание грузовика параллельно выполнялось на двух предприятиях. Помогали в разработке модели Днепропетровские конструктора.

Дебютный образец появился 1956 году. Он был улучшенной версией ЗИС 125 с отсутствием множества недостатков и новой внешностью. Именно эта версия легла в основу ЗИЛ 130, которому суждено было стать наиболее популярным грузовиком эпохи застоя. Испытания автомобиля завершились в 1959 году, спустя 3 года состоялся его дебют. В 1963 году ЗИЛ 130 удостоился золотой медали в Лейпциге.

Серийный выпуск самосвала начался осенью 1964 года. Вскоре он массово разошелся по стране. Завод начал предлагать различные модификации ЗИЛ 130, что еще больше увеличило его популярность. В итоге появилось большое семейство грузовиков с множеством функций.

Изначально завод предлагал следующие модификации:

- ЗИЛ 130А – бортовой тягач с прицепом общей массой до 8000 кг. Автомобиль оснащался комбинированным краном тормоза, электрическими выводами для установки приборов прицепа и тягово-сцепным приспособлением;

- ЗИЛ 130Б – версия для сельскохозяйственного самосвала с базой в 3800 мм;

- ЗИЛ 130В – седельный тягач с укороченной колесной базой (3300 мм);

- ЗИЛ 130ВТ – аналог ЗИЛ 130В с дополнительным усилением заднего моста;

- ЗИЛ 130Г – автомобиль для транспортировки мало-плотных и габаритных грузов с общим весом до 8000 кг;

- ЗИЛ 130Д – платформа для строительного самосвала с укороченной колесной базой.

Позднее к линейке автомобилей на базе ЗИЛ 130 присоединились следующие версии:

- ЗИЛ 130В1 – седельный тягач, разработанный для буксировки полуприцепа. Суммарная масса состава могла достигать 14400 кг для твердого дорожного покрытия;

- ЗИЛ 130Д1 – платформа, используемая в качестве основы для модели ЗИЛ ММЗ 4502;

- ЗИЛ 130Д2 – платформа с тягово-сцепным приспособлением и пневмо-выводом. Использовалась для модели ЗИЛ ММЗ 45022;

- ЗИЛ 130Б2 – платформа с пневмо-выводом, предназначенная для построения тягача ЗИЛ ММЗ 554 М, применяемого в сельском хозяйстве.

Бренд также предлагал специальные версии для использования в различных климатических условиях. В названии их отличали дополнительные буквы.

Почти за 50-летнюю историю ЗИЛ 130 дважды подвергался серьезной модернизации: в 1966 и 1977 годах. В процессе рестайлинга менялась кабина и радиаторная решетка. В конструкции глобальных изменений (кроме линейки двигателей) не происходило.

ЗИЛ 130 выпускался в различных версиях и охватывал множество сфер деятельности. Автомобиль применялся в сельском хозяйстве, строительстве, в коммунальной сфере, в коммерческом секторе и в военных целях. Главным предназначением машины является перевозка грузов большой массы. При этом свою актуальность модель не потеряла. Так, пожарные автомобили, созданные на базе ЗИЛ 130, используются пожарными службами России и Украины и в настоящее время.

Устройство

Конструкция этого автомобиля включает в себя такие механизмы и детали, как:

- Электрооборудование, отвечающее за световую и звуковую сигнализацию, ближний и дальний свет и т.д.

- Трансмиссию, которая представляет собой ходовую часть транспортного средства.

- Механизм рулевого управления и пневматическая подвеска ЗИЛа.

- Силовой агрегат, оснащенный карбюратором, насосным элементом и жидкостной системой охлаждения.

- Механизм торможения независимого типа. Система представлена вспомогательным, стояночным и рабочим тормозом.

- Механизм сцепления, колеса и шины транспорта.

- Пневматическая система, в которую входит компрессор, штуцер, хомут и шланги.

- Кабина водителя и грузовая платформа.

Электрооборудование

Схема электрооборудования цветная и с описанием есть в руководстве по ремонту транспорта.

Отрицательные клеммы всех электрических приборов и устройств ЗИЛа подключены к массе автомобиля. Номинальное напряжение в цепи проводки составляет 12 В. Электросхема представлена проводами низкого напряжения ПГВА и проводами высокого напряжения ПВВ.

Перед началом выполнения работ необходимо провести проверку электропроводки на наличие обрыва в цепи.

Если обрыв произошел на проводах низкого напряжения, то можно обмотать место повреждения изоляционной лентой. Если обрыв произошел на проводах высокого напряжения, их следует заменить, т.к. они не подлежат ремонту. Для определения обрыва рекомендуется воспользоваться пробником, оборудованным контрольной лампой.

Трансмиссия включает в себя следующие элементы:

- вал ведущего типа;

- подшипник;

- стопорные и уплотнительные кольца;

- фиксирующий пружинный механизм;

- зубчатые колеса;

- вилка переключения скоростей;

- втулка;

- пробка контрольно-заливочного отверстия;

- осевое устройство промежуточного рычага;

- ведомый вал;

- спидометр;

- штифт.

Коробка передач оборудована шестернями, необходимыми для включения второй, третьей и четвертой передачи.

Сборка механизма после проведения ремонтных работ осуществляется только при отключенном силовом агрегате.

Передаточные числа механизма:

- первая передача — 6,45;

- вторая передача — 3,56;

- третья передача — 1,98;

- четвертая передача — 1,275;

- пятая передача — 1,00.

Рулевое управление

Рулевое управление ЗИЛа состоит из:

- насоса гидравлического усилителя;

- бака;

- шланга низкого давления насосного элемента;

- рулевой колонки управления;

- переключателя;

- карданного вала;

- крепежных элементов;

- картера;

- рейки;

- клина, который нужен для крепления карданного вала;

- контактного устройства;

- трубы высокого давления;

- сошки;

- масляного радиатора.

Гидравлический усилитель рулевого механизма дает возможность снизить уровень нагрузки и усилия, которое прикладывается для поворота передних колес транспорта. Это устройство способствует смягчению ударов во время езды по бездорожью и позволяет сохранить контроль над управлением автомобиля, если произошел разрыв шины переднего колеса.

Кузов

- длина — 6675 мм;

- высота — 2400 мм;

- объем — 5 м3 .

Допустимый угол подъема самосвальной платформы составляет 50°. Разгрузка может осуществляться назад, в правую или левую сторону. Площадь платформы составляет 8,7 м2 , а параметры — 2325-3752 мм.

Конструкция кузовной части транспортного средства включает в себя:

- борта;

- крепежные элементы;

- основание;

- шпингалеты;

- натяжные петли;

- продольный брус;

- раму;

- хомут;

- брызговик;

- кронштейн и болт кронштейна;

- вспомогательный брусок.

Плюсы и минусы самосвала

Преимущества:

- Автомобиль работает за рекордно низкую стоимость (сравните с китайским самосвалом Шакман), так как доступен наиболее дешевый бензин, который расходуется в экономичном режиме.

- Перевозка грузов осуществляется в соответствие с правилами как по обычным дорогам, так и по местности с плохим качеством покрытия.

- Радиус разворота составляет 7 м, что позволяет осуществлять комфортное передвижение там, где аналогичная техника проехать не имеет возможности.

- Некоторые модификации обладают режимами удобной работы с грузом, что позволяет загружать и выгружать его с любого ракурса и практически на любые места.

Недостатки:

- Скорость машин в большинстве случаев ограничивается стандартными показателями, что на данный момент неприемлемо в условиях выполнения работ по доставке.

- Грузоподъемность грузовых автомобилей не является рекордной.

- Есть узконаправленные модели, использование которых ограничивает владельца во многих ситуациях, что часто провоцирует появление необходимости в приобретении новых машин.

Политика модификаций

Имея столь серьезную поддержку и признание, автозавод с 1967 года получил заказы на модификацию ЗИЛ 130. Особо следует выделить 2 направления:

- Выпуск моделей, способных нести службу в Заполярье (при температуре ниже -45С) . Эти автомобили производились для осваивания месторождений в Сибири и на Дальнем востоке;

- Выпуск моделей, предназначенных для работы в тропиках (при 100% влажности). Их производили для зарубежных стран, которым помогало советское правительство.

Справочно: для Заполярья выпускались автомобили из материалов, способных обеспечить работу автомобиля в условиях отрицательных температур. Что касается тропиков, то проводка ЗИЛ 130 и ряд электрических узлов имели герметичное исполнение.

Модификация ЗИЛ 130С

В 70-е годы в Сибири были открыты многие месторождения полезных ископаемых. Цена добычи была низкой, и для их разработки требовались грузовые автомобили, способные работать в суровых климатических условиях.

О том, с какими трудностями сталкивались автомобили в условиях Крайнего Севера, вы можете судить по видео, представленному в нашей статье. Это черно-белая копия, воссозданная из архивных материалов Завода имени Лихачева, наглядно демонстрирует возможности грузового автомобиля ЗИЛ 130 С.

Тематическое видео смотрите в конце статьи.

Среди комплектации ЗИЛ 130С (Сибирь) следует отметить особенности электрооборудования:

- Предпусковой обогреватель с автономным источником питания;

- Кабина с двойным остеклением и дополнительным автономным отопителем, оснащенным электрическим вентилятором повышенной мощности;

- Противотуманные фары и прожектор-искатель с управлением из кабины;

- Два независимых бензобака с указателем уровня топлива на приборной панели;

- Указатель температуры электролита аккумуляторной батареи.

Справочно: сама аккумуляторная батарея размещалась в специальном термобоксе и обогревалась во время работы выхлопными газами двигателя. Проводка на ЗИЛ 130 изготавливалась из специальной пластичной резины, выдерживающей низкие температуры.

Специальные версии

Также грузовые модификации различались по заказчикам:

- Для министерства обороны (МО);

- Для аварийно-спасательных служб (в основном пожарных);

- Для гражданских предприятий.

В частности, для армейских нужд автозавод приступил к выпуску автомобиля ЗИЛ-130Е, на который:

- устанавливалась экранированная электропроводка ЗИЛ 130;

- генератор переменного тока Г-51 (450 Вт мощности и силой тока 40А);

- реле-регулятор напряжения РР-51;

- прерыватель-распределитель зажигания Р-102;

- высоковольтная катушка зажигания Б-102Б;

- электрический стартер СТ-2;

- свечи зажигания СН-307.

Справочно: Особенно известен ЗИЛ 130 в качестве пожарного автомобиля. Многие из выпущенных в 80-е годы «пожарок» до сих пор несут службу в российских городах и поселках.

О производителе ЗИЛ

ЗИЛ — Завод имени Лихачева. Специализируется на производстве автомобилей легкового и грузового класса, а также автобусов с небольшой вместимостью. Компания со дня своего основания до 2009 года выпустила 7870089 грузовых автомобилей, 39536 автобусов, 12148 легковых автомобилей. Более продуктивен завод КАМАЗ, его модели Камаз 6520 планируется выпускать по 100тыс. ежегодно. Также вас может заинтересовать статья про марки Камазов и длину Камаза.

На данный момент объем производства значительно снижен, а приоритетной деятельностью компании стала продажа объектов в сфере теплоэнергии и электроэнергии.

Ремонт и замена зил своими руками

Ремонт головки цилиндров двигателей 3M3-53 и ЗИЛ-130

Головки цилиндров обоих двигателей изготовлены из алюминиевого сплава АЛ-4. Положение головки относительно блока фиксируется при помощи двух фиксаторов, запрессованных в блок цилиндров. На каждой головке цилиндров расположены впускные и выпускные клапаны для своего ряда цилиндров.

Головки цилиндров двигателей ЗИЛ-130 и 3M3-53 восстанавливают при наличии:

коробления поверхности прилегания головки к блоку цилиндров более 0,2 мм;

износа отверстий в направляющих втулках клапанов до диаметра более 11,05 мм для двигателей ЗИЛ-130 и 9,05 мм для двигателей 3M3-53;

выработок, рисок и раковин на седлах впускных и выпускных клапанов;

ослабления посадки седел впускных и выпускных клапанов; износа торцовых поверхностей под свечи и гаек крепления головок цилиндров;

износа отверстий под направляющие втулки, клапанов до размеров более 19,05 мм (ЗИЛ-130) и 17,05 или 17,30 мм1 (3M3-53);

износа резьб или срыве более двух ниток резьбы в отверстиях;

износа резьб на шпильках головок цилиндров; износа резьбы или срыве более одной нитки резьбы под свечи.

Головки подлежат выбраковке:

при наличии сквозных трещин или пробоин любого характера, захватывающих поверхности камер сгорания или трещин, выходящих в отверстия под свечи;

при уменьшении глубины камеры сгорания по высоте более чем на 1 мм.

Трещины головок цилиндров устраняют теми же способами, что и при ремонте блоков цилиндров двигателей ЗМЗ, которые изготовляют также из алюминиевого сплава АЛ-4. Целесообразно перед сваркой нагревать головку в печи- до температуры 200—300°С, что способствует значительному повышению качества сварного шва и уменьшает возможность возникновения сварочных трещин.

Кран управления подъема кузова зил устройство

Кран управления автомобилей-самосвалов ЗИЛ-ММЗ-4502 и ЗИЛ-ММЗ-45021

Кран управления (рис. 12) содержит плунжер-золотник 2, предохранительный и обратный клапаны.

Предохранительный клапан состоит из пружины о, шарила У, толкателя 7 и пробки 6 с уплотнительной алюминиевой шайбой 4. Регулировка производится шайбами 8.

В обратный клапан входят шарик 13, нижняя крестовина 12, верхняя крестовина 11 и седло 14 с уплотнительным кольцом 15. Детали обратного клапана вкладываются в корпус крана управления при его установке на насос.

Для уплотнения плунжера-золотника служит резиновое уплотнительное кольцо 3.

Рядом с кольцом 3 в корпусе крана .выполнена кольцевая проточка, сообщенная через дренажный канал «Е» со сливным трубопроводом.

Монтажные и технологические отверстия в корпусе крана управления закрыты двумя пробками 10 с конической резьбой.

корпус; 2—плунжер-золотник; 3—уплотнительное кольцо; 4—уплотнительная шайба; 5 — пружина предохранительного клапана; 6 — пробка предохрани- тельного клапана; 7—толкатель; 8—регулировочные шайбы; 9—шарик предохранительного клапана; 10—пробка; 11—верхняя крестовина; 12—нижняя крестовина; 13—шарик обратного клапана; 14—седло обратного клапана; 15—уплотнительное кольцо; «А»—отверстие под штуцер сливного трубопровода; «В»— отверстие под штуцер трубопровода высокого давления; «С»—канал от нагнетательной полости насоса; «Е»—дренажный канал; «Р»—сливной канал (вce каналы, отверстия и пробки условно совмещены в одной плоскости)

Кабина

Кабина самосвала ЗИЛ 4205 представляет собой стандартную последнюю версию. Относится к цельнометаллическим вариантам, располагает 2-мя дверями и тремя местами для сидения.

Водительское сидение обладает устройством подрессоривания с прочностью, которая регулируется в зависимости от веса водителя. Может быть отрегулировано таким образом, чтобы не доставлять дискомфорта водителю.

Стеклоочиститель — с тремя щетками и с электрическим приводом, а омыватель представляет собой насос с таким же приводом.

Технические характеристики

Технические характеристики и показатели этой модификации ЗИЛа:

| Модель шасси | ЗИЛ-130Б |

| Мощность мотора | 150 л. с. |

| Габаритные параметры | Длина — 6675 мм Ширина — 2500 мм Высота — 2400 мм |

| Колесная база | 3800 мм |

| Расстояние дорожного просвета | 275 мм |

| Максимальный преодолеваемый подъем | 38° |

| Нагрузка, оказываемая на переднюю ось | 4200 кг |

| Нагрузка на заднюю телегу | 9900 кг |

| Колея | По передним колесам — 1800 мм По задним колесам — 1790 мм |

| Рабочий объем двигателя | 6 л |

| Степень сжатия | 6,5 |

| Средний расход топливной жидкости на 100 км | 29 л |

| Наибольший крутящий момент | 401,8 Нм |

Этот автомобиль весит 4 300 кг.

Рама состоит из двух лонжеронов переменного швеллерного сечения. Номер рамы находится перед задней правой рессорой.

Как обслуживаются клапаны подъема кузова ЗИЛ 130

В процессе эксплуатации данный узел требует ухода и почти наверняка – замены некоторых из составляющих. Чаще всего его ремонтируют по причине необходимости замены следующих элементов:

Резинового уплотнительного кольца

Сам механизм может ремонтироваться как с демонтажем, так и без демонтажа. В первом случае кузов устанавливается на специальный упор, частично сливается жидкость из системы, отсоединяются трубопроводы, а затем только отворачиваются болты, крепящие клапан к кронштейну. Так, если нет возможности перегнать автомобиль на сервис, все эти манипуляции проделываются самостоятельно и для ремонта отвозится только сам узел, что и облегчит и удешевит процедуру замены вышедшей из строя запчасти.

Конструкция основания платформы автомобиля ЗИЛ-130

Большое влияние на выбор конструкции поперечин платформы оказывает величина зазора между верхней полкой лонжерона рамы и нижней частью пола платформы. Этот зазор устанавливается в процессе компоновки автомобиля при определении погрузочной высоты и зависит от того, насколько заднее колесо выступает над рамой при контакте картера заднего моста с лонжероном (при выбитом буфере) во время движения автомобиля.

При создании несущей системы основания платформы следует учитывать следующие возможные варианты:

— зазор больше оптимального для создания прочной конструкции, и пространство между верхней полкой лонжерона и нижней частью пола платформы приходится чем-то заполнять (набор деревянных брусьев в платформах ЗИС-5; ЗИЛ-164 и др., рис. 135, а);

— зазор мал и раскосы поперечин приходится крепить к вертикальной части лонжерона рамы (рис. 135, б);

— зазор позволяет оптимально использовать прочностные свойства материала без увеличения массы.

В большинстве случаев в грузовом автомобиле с прямыми лонжеронами рамы встречается первый вариант. На автомобиле ЗИЛ-130 компоновочный зазор равен 368 мм.

В связи с тем, что древесина как материал для поперечных балок платформы была отклонена из-за нестабильности его прочностных качеств, возникла необходимость разработать для платформы прочную, технологически рациональную и экономически выгодную конструкцию стальной поперечной балки. При этом важнейшим условием, предъявляемым к конструкции, была ее применяемость на всех перспективных модификациях грузовых автомобилей, предполагавшихся к выпуску на заводе.

Было разработано не менее десяти вариантов поперечин, построено несколько экспериментальных платформ и в результате для технико-экономической проработки были предложены три

конструктивных варианта, предусматривающих различные технологические направления.

Вариант I. Ферма сварная из штампованных криволинейных арочных элементов (рис. 136, а). Она состоит из верхней поперечины швеллерного сечения, в которую заложен деревянный брусок для крепления пола гвоздями. На концах поперечины сделаны шарниры для откидных бортов. Снизу к ней приварены две штампованные арки, соединенные внизу коробчатым профилем.

В данной конструкции платформы, чтобы обеспечить большой угол наклона наружных раскосов фермы, продольный брус не применяется. Вместо него распределителями нагрузки по длине рамы, воспринимающими жесткие удары, служат лонжероны, с которым фермы контактируют сравнительно тонкими поперечными подкладками из твердой древесины. Как показали испытания, концентрация нагрузок непосредственно на лонжероне не вызывала его разрушений.

Арочные раскосы, стандартные для всех поперечин, представляли собой желобчатый с жесткими отбортовками профиль из стали 08 толщиной 4 мм. Предполагалось, что они будут штамповаться без отходов из прямоугольной карточки, поставляемой листопрокатными заводами. Это должно было избавить прессовый цех от отходов металла.

Вследствие ориентации на применение автоматической дуговой сварки одновременно для всех швов фермы последние были расположены вдоль поперечин.

Вариант II. Цельноштампованные поперечины (рис. 136, б).

Этот вариант привлекал своей простотой: цельноштампованный фасонный щит с равнонапряженными сечениями, усиленный в верхней части горизонтально расположенным профилем, в котором вставлен деревянный брусок для крепления досок пола. В местах опоры на раму щит имеет вертикальные усилители, придающие ему жесткость, и раскосы, обеспечивающие устойчивость поперечины на раме. В этом варианте, как и в первом, имеется концентрация йагрузки на лонжерон в местах расположения поперечин.

Главное технологическое преимущество этого варианта — возможность широкого применения точечной сварки, хорошо освоенной на заводе.

Вариант III. Стандартная унифицированная поперечина имеет коробчатое сечение переменного профиля с уменьшением его размеров на концах балок (рис. 136, в).

Продольный брус платформ сохраняется таким же, как и в деревянной платформе, и является амортизирующей подкладкой на лонжеронах. Балка и продольный брус связаны между собой стандартной системой — коробчатой опорой с раскосами, через которую при помощи хомутов поперечная балка соединяется с продольным брусом.

В результате проработки этих вариантов технологами была определена наиболее экономичная конструкция. Ею оказался вариант III с прямой балкой и продольным деревянным брусом, который был принят для производства. Как видно из табл. 98, количество необходимого оборудования для этой конструкции в 1,5 раза меньше, чем для первых двух вариантов. Примерно в таком же соотношении находится трудоемкость, количество инструмента и требуемые производственные площади. По количеству металла разница еще большая.

98. Зависимость экономичности производства поперечин платформы от ее конструкции

Наименование

| Вариант поперечины (рис. 136) | |||

| I | II | III | |

| Количество потребного оборудования: | |||

| крупных прессов | 3 | 6 | 4 |

| мелких прессов …. | 8 | 9 | 2 |

| сварочных машин . . | 16 | 9 | 9 |

| прочее оборудование | 2 | 2 | 2 |

| Итого | 29 | 26 | 17 |

| Трудоемкость комплекта на автомобиль в человеко- минутах: | |||

| штамповка — — | 43 | 50 | 30 |

| сварка . | 56 | 32 | 28 |

| Итого | 99 | 82 | 58 |

| Потребное количество инструмента: | |||

| штампов … | 20 | 20 | 15 |

| приспособлении — | 20 | 8 | 6 |

| Итого | 40 | 28 | 21 |

| Расход металла на автомобиль в кг …… | 160 | 282 | 94 |

| Потребная производственная площадь в м2 | 1200 | 1300 | 800 |

Таким образом, была выбрана типовая поперечина для всех платформ автомобилей ЗИЛ-130. Как видно из дальнейшего, этот вариант оказался наиболее удачным и в отношении прочности.

Если продольный брус лежит на лонжероне и значительно разгружен, то поперечины работают на изгиб и кручение как балки на двух опорах, нагруженные сосредоточенной на концах и распространенной по всей длине нагрузкой. Кроме того, они воспринимают большие динамические нагрузки при торможении автомобиля, стремящиеся вызвать сдвиг поперечин и их опрокидывание. Наиболее напряженным в конструкции являются места пересечения продольных и поперечных брусьев.

На автомобилях ЗИС-5 и многих других крепление продольного и поперечного брусьев платформы между собой осуществ-лялось одним сквозным болтом, проходившим через центр перекрещивающихся балок (рис. 137, а). Чтобы предотвратить взаимное смятие брусьев, в зоне соприкосновения прокладывались металлические пластины.

Эта конструкция применялась на платформах малой грузоподъемности при наличии древесины твердой породы (дуб, ясень). С переходом на хвойные породы (сосну, а позднее и ель) ослабление деталей, соединяемых центральным болтом, приводило к разрушению в первую очередь поперечных брусьев. В связи с этим соединение брусьев было усилено косынками, скрепленными с каждым из брусьев тремя болтами (рис. 137, б).

Рис. 137. Способы соединения продольных брусьев основания платформ с поперечинами: а — сквозным болтом,- б — косынкой; в — хомутом; г — соединение с металлической поперечиной платформы ЗИЛ-130

При этом косынка была единой для всех узлов. Три отверстия под болт, прорезающие поперечный брус в опасном сечении, также приводили к поломкам при увеличении грузоподъемности автомобилей. Особенно опасны были сквозные трещины. Когда они совпадали с отверстиями для болтов, брус разрушался.

Чтобы устранить указанные выше дефекты, необходимо было создать соединение, которое не ослабляло сечение бруса и стягивало два бруса между собой снаружи. Соединение поперечин с продольными брусьями без сверления в них отверстий, обеспечившее надежную работу узла, показано на рис. 137, в. В настоящее время оно применяется в несколько модернизированном варианте и при стальных поперечинах (рис. 137, г). Преимущество данной конструкции — напряжение смятия брусьев составляет 15—18 кгс/см2. При этом длина усилителя и высота отбор-товки взаимно связаны, так как крестообразно сваренные прокладки обладают, кроме того, достаточной прочностью на изгиб при действии вертикальных нагрузок.

При переходе к металлическим поперечинам в платформе ЗИЛ-130 сохранились продольный брус и способ крепления к нему поперечин, т. е. нижняя стремянка с подкладками и распределяющей прокладкой. Изменилось лишь крепление самой про-кладки, которая приварена к поперечине и усилена угольниками, препятствующими опрокидыванию балки при торможении автомобиля.

При проектировании платформы необходимо было обеспечить требуемую прочность при минимальных расходе материала и массе и максимальной унификации деталей и узлов. С этой целью на основе предварительного расчета было изготовлено несколько типов поперечин основания платформы с минимальным запасом прочности, которые подвергались лабораторным и дорожным испытаниям в различных условиях. По мере возникновения разрушений в конструкцию вносились коррективы, и платформа вновь проходила испытания. Этот метод дал положительные результаты.

Первые образцы платформ ЗИЛ-130 имели только четыре поперечины и вполне себя оправдали. Однако, когда была увеличена грузоподъемность автомобиля с 4 до 5,5 т, была введена пятая балка.

От крепления настила пола к поперечинам основания зависит прочность платформы. В зависимости от получаемого пиломатериала применялись доски пола шириной 110—180 мм, поэтому к стальной балке они крепились гвоздями через промежуточные деревянные брусья.

Запор бортов, изобретенный в 1933 г. работником ЗИЛ тов. Шестерниным, имеет весьма простую конструкцию. Им снабжаются все платформы, выпускаемые автомобильными заводами. На этот замок существует министерская нормаль ОН 025-283—66, которая в 1968 г. получила продление. Все поисковые варианты, протипами которых были зарубежные запоры бортов, по надежности, безопасности и главное стоимости уступают указанному запору, поэтому он был принят и для платформы автомобиля ЗИЛ-130.

Ввиду того, что пол платформы не имеет бокового продольного бруса (он заменен тонким угольником, защищающим краевую доску пола от истирания при разгрузке), необходимо было укрепить соединения бортовых навесок с основанием. Можно было бы просто расставить петли точно по расположению поперечин основания, но в этом случае борта, которые должны быть унифицированы, стали бы разными. Поэтому петли соединяются с балками специальными стальными планками.

Немало трудностей вызвало крепление переднего борта платформы к основанию. Учитывая, что высота поперечины только 150 мм, а высота переднего борта 685—920 мм, потребовалось крепление, предотвращающее наклон переднего борта. В этом случае нагрузка на передний борт может достигать 1800 кгс, поэтому важно правильно выбрать сечение угольников соответствующей жесткости, а места их заделки в поперечине усилить сварными коробками и связать под полом с помощью достаточно широкого поперечного бруса.

Заслуживает внимания расположение двух поперечин рядом в задней части пласформы. При равномерном размещении груза на платформе ее задняя часть испытывает большие динамические нагрузки при движении по плохой дороге, чем передняя, так как амплитуды колебаний и соответственно сила удара увеличиваются. Большей частью загрузка платформы производится сзади и иногда при погрузке и разгрузке вес неделимого груза действует только на заднюю балку.

В процессе эксплуатации первых автомобилей ЗИЛ-130 с платформами возникла необходимость установки на пол платформы нащельников, предохраняющих его от истирания и позволяющих использовать их в качестве своеобразных рельсов для скольжения груза.

Исходя из этих предпосылок и пользуясь существующими нормами допускаемых напряжений на применяемые материалы, проводилась предварительная проверка прочности узлов и деталей платформ.

Тент платформы с провисающим между деревянными дугами брезентом не гармонирует с формами современных автомобилей. Спроектировано несколько вариантов разборных конструкций каркаса тента нового типа, устанавливаемых после незначительного изменения на платформу ЗИЛ-130Г. Габаритные размеры, особенно по высоте, приняты максимальными. Высота дуг внутри кузова 1800 мм задана с учетом требования, чтобы при ручной погрузке человек среднего роста мог пройти до переднего борта не сгибаясь.

Конструкция кузова зависит от способов погрузки и разгрузки автомобиля. В описываемом варианте кузова ЗИЛ-130Г трубчатый каркас, состоящий из шести стоек, трех поперечин и шести прогонов крыши, затянут сплошным тентом, поэтому кузов имеет вид фургона, загрузка которого может производиться несколькими способами: через задний борт (вручную, при помощи автопогрузчика — с эстакады или тельфером с использованием подвешенного на цепях борта); через крышу; погрузка краном больших неделимых грузов со снятием прогонов крыши в момент погрузки; через боковые борта.

Для погрузкп сзади задний борт опускается полностью вниз или подвешивается за концы иа цепях в горизонтальном положении. Верхняя часть заднего проема закрыта двухстворчатой решетчатой дверью, имеющей вертикальный разъем с навешенными на задние стойки каркаса щита половинками. Шарниры навесок позволяют открывать двери на 270°, т. е. ставить их едоль бокового борта, что дает возможность производить погрузку на небольшом пространстве. При откинутом заднем борте боковые борта предохранены от частичного самооткрывания специальным креплением к задней стойке тента. Оно же предотвращает стук во время движения.

Чтобы предотвратить перемещение грузов за пределы боковых бортов, на каркас тента навешены специальные деревянные решетки, которые одновременно служат для увязки груза и предохранения его от истирания. Поэтому на решетках нет ни одной металлической детали, выступающей внутрь за пределы мягких сосновых планок.

На переднем борту решетка, имеющая раскосы, зафиксирована в нижних углах болтами, что увеличивает поперечную жесткость этого борта; на боковых бортах решетки вверху подвешены на шарнирах, а в нижней части зажаты бортами через специальные упоры на решетках.

Для облегчения пользования боковыми решетками они сделаны составными из двух частей, разделенными по длине средней стойкой.

Погрузка и разгрузка через стороны должна сопровождаться откидыванием боковых бортов с последующим подъемом вверх откидных решеток на шарнирах в их верхней части. В этом случае откидные решетки должны быть хорошо зафиксированы в поднятом состоянии специальными растяжками или подпорками.

Эксплуатация платформ ЗИЛ-130Г с новыми тентами показала их преимущества: большие внутренние габариты и объем пространства под тентом, равный 21 м3; внутренние размеры платформы, кратные стандартизованным размерам тары, обеспечивают высокую производительность автомобиля при перевозке грузов малой плотности; хорошая защита от атмосферных осадков, что позволяет пользоваться этим автомобилем для перевозки грузов, которые обычно перевозятся в специальных кузовах; наличие оградительных решеток под бортами, поэтому не надо тратить время на увязку и упаковку грузов, что резко сокращает простои автомобиля под погрузкой.

Тенты имеют конструкцию двух разновидностей, применяемую в зависимости от условий эксплуатации. Для обычных перевозок в городских условиях тент представляет собой сшитое полотнище с цельными передними и задними стенками, свисающими с крыши, причем передние стенки частично заходят на боковые и крепятся к ним по вертикали ремнями; задняя стенка доходит только до углов каркаса. Боковые полотнища разделены также по длине на уровне среднего разъема бортов и решетки, что дает возможность пользоваться отдельными половинками, соединенными вертикальной шнуровкой. Снизу полотнища тента привязываются общей бичевкой к крючкам, имеющимся на бортах платформы.

При использовании автомобиля ЗИЛ-130Г для международных перевозок конструкция тента несколько видоизменяется в соответствии с существующими международными требованиями.

содержание .. 81 82 86 ..

Заказ самосвальных кузовов на Зил

Существует множество компаний, которые предлагают приобрести этот товар. Но среди всех очень выделяется «КропКузов». Клиенты могут купить не только стандартную продукцию, но и сделать индивидуальный заказ. При изготовлении в обязательном порядке учитывается специфика применения прицепа. Вы еще не определились, где сделать заказ? Не нужно тратить время зря, ведь данная фирма предлагаем самые выгодные условия покупки.

Заказать самосвальный кузов на Зил в фирме КропКузов может каждый желающий, стоит лишь перейти на сайт компании. Нужно знать, что весь предлагаемый модельный ряд постоянно обновляется, происходит полная модернизация, и это очень важно для репутации компании. Учитываются такие требования во время изготовления:

- безопасность;

- грузоподъёмность;

- шумоизоляция;

- вес;

- дизайн;

- ремонтопригодность.

Множество производственных требований говорит о том, что предлагаемый товар действительно высококачественный и безопасный. Обращайтесь в данную компанию и приобретайте достойную внимания технику.

Руководство по эксплуатации и ремонту

Инструкция по эксплуатации включает в себя такие разделы, как:

- Предупреждения и меры безопасности, которые необходимо соблюдать во время выполнения работ.

- Обкатка нового автомобиля.

- Основные органы управления и контрольно-измерительные приборы.

- Конструкция основных узлов.

- Электрооборудование.

- Возможные неисправности и методы их устранения.

- Рекомендации по ремонту и техобслуживанию.

- Правила хранения и транспортировки.

В руководстве по ремонту ЗИЛа-130 приведен порядок действий, которые необходимо выполнить, чтобы выставить зажигание, отрегулировать клапаны, подключить стартер, заменить масляную жидкость и шкворни, разобрать силовой агрегат и т.д.

Как выставить зажигание

Данная процедура проводится только после капитального ремонта двигателя и замены деталей поршневой группы.

Для того чтобы выставить зажигание на ЗИЛ-130 своими руками, необходимо:

- Выкрутить свечу первого цилиндрического механизма.

- Аккуратно провернуть коленчатый вал до того момента, когда поршневая часть войдет в верхнюю мертвую точку.

- Установить привод распределителя в соответствии с контактной схемой зажигания.

- Опустить датчик импульсов в отверстие блока цилиндров.

- Закрепить привод системы зажигания крепежными элементами.

- Подключить провода цилиндров в порядке их работы: 1-5-4-2-6-3-7-8.

- Подключить центральный провод к катушке.

- Проверить исправность механизма зажигания.

Регулировка клапанов

Для того чтобы отрегулировать зазоры между клапанами, необходимо подготовить специальные щупы. Промежуток между элементами не должен превышать 0,3 мм.

Необходимые параметры во время регулировки клапанов нужно выставлять при помощи регулировочного винта и контргайки. Следует перевести коленчатый вал силового агрегата в положение высшей мертвой точки и отрегулировать клапаны впускного типа под номерами 1, 3 и 7. После этого коленвал необходимо провернуть на 1 оборот по часовой стрелке и отрегулировать элементы под номерами 2, 4, 5 и 6.

После того как будут отрегулированы детали и выставлен требуемый зазор, можно завести двигатель и проверить работоспособность всей системы и количество оборотов мотора на холостом ходу.

Почему стреляет глушитель, и что делать

Причинами того, что глушитель стреляет в карбюратор, могут стать: неисправность механизмов топливной системы, сбой фазы, которая находится в газораспределительном устройстве, нарушение зазора клапанов, образование нагара на тарелке выпускного клапана, сбои в работе выпускного клапана и системы зажигания.

Когда стреляет глушитель, необходимо провести внешний осмотр системы выпуска отработанных газов на наличие повреждений, а также надежность креплений. Нарушение герметичности тоже может стать причиной данной неисправности. Рекомендуется отрегулировать зазоры клапанов и осмотреть компрессию блока цилиндров силового агрегата на наличие дефектов. В некоторых случаях может потребоваться разборка рулевого механизма и замена его элементов.

Как подключить стартер и генератор

Для подключения генератора и стартера ЗИЛ необходимо установить транспортное средство на смотровую яму или платформу, на которой проводятся ремонтные работы.

После этого нужно зафиксировать реле и подвести кабель к электронному стартеру и генератору. Затем с плоской клеммы снять провод красного цвета, а на его место поставить проводку от транспортного средства. Провод с наконечником 8 мм подсоединить к положительной клемме стартерного механизма и генераторной установки.

Второй вывод стартера нужно установить на втягивающую катушку, а третий соединить с клеммами дополнительного сопротивления.

Затем подключенные провода подводятся к массе автомобиля. После этих действий рекомендуется завести двигатель и проверить правильность подключения механизмов.

Замена масла в моторе и коробке

Для того чтобы заменить масло, нужно:

- Провернуть механизм рулевого управления в левую сторону до упора.

- Снять крышку сливного отверстия.

- Слить старую масляную жидкость.

- Демонтировать шайбу и промыть ее.

- Убрать уплотнительные кольца сливного отверстия и очистить их поверхность от скопившейся грязи.

- Демонтировать сетки фильтрующих элементов и очистить их.

- При помощи воронки залить в масляный бак новую жидкость и слить ее через специальное отверстие, проворачивая рулевое устройство до упора.

- Еще раз залить масло и закрутить крышку.

- Запустить двигатель в режиме холостого хода и долить еще масла.

- Когда прекратится выход воздушных пузырей из системы, закончить заливку жидкости.

- Установить крышку вместе с уплотнительной прокладкой, шпильку, шайбу. Зафиксировать все при помощи крепежей.

Замена шкворней

Для того чтобы заменить шкворни, нужно отвернуть крепежные элементы и снять защитную крышку механизма. После этого следует отвернуть гайки и убрать шайбы. Когда все защитные элементы будут убраны, можно выбивать стопорные штифты шкворней.

Краткая информация о Мытищинском машиностроительном заводе

Завод берет свое начало еще с 1897-го года. Изначально предприятие занималось строительством поездов и трамваев. Например, с 1934-го года завод запустил изготовление поездных составов для метро в Москве, который и на данный момент продолжает заниматься их изготовлением. В 1941-1945-е годы здесь производили самоходки САУ-76, СГ-122, танки Т-80.

В годы после окончания войны завод начал специализироваться на создании грузовиков на шасси ЗИС-05. Это способствовало тому, что он стал одним из крупных предприятий по изготовлению грузовых транспортных средств на шасси. В 1970-80-х годах производительность достигла немыслимых чисел: производство 200 транспортных средств в сутки.

На данный момент завод делает большой акцент на изготовлении гусеничных шасси для военного оборудования. На сегодняшний день реализуется 11 разновидностей подобных автомобилей для установки военной техники и специального оборудования.

Если говорить об изготовлении гражданских транспортных средств, то оно в 2009-ом году было перенесено на другой специальный . По этой причине рассматриваемый завод относится сегодня к исключительно оборонному предприятию.

Клапан подъема кузова ЗИЛ 130: особенности эксплуатации

Несмотря на то, что вся система опрокидывания кузова самосвалов для их разгрузки достаточно проста, в ее состав входят несколько основных элементов. Так, на одном из самых популярных отечественных самосвалов для коммунальных служб ЗИЛ-ММЗ-554, в ее состав кроме основных узлов и агрегатов (как то – коробка отбора мощности, гидроцилиндр, гидравлический насос и т.д.) входит и клапан подъема кузова ЗИЛ 130, об особенностях ухода за которым и пойдет речь дальше. Прежде всего, что собой представляет этот узел для ЗИЛ 130. Он состоит из двух частей: непосредственно гидравлического клапана и коромысла, которое управляет его открытием в нужный момент. На коромысле расположены регулировочные болты, каждый из которых отвечает за подъем на определенную высоту в одну из сторон: влево, вправо или назад. При этом высота подъема назад и в стороны – разная: 1055 и 860 мм соответственно. И при обслуживании механизма опрокидывания следует об этом помнить.

Источник

Тормозная система

Во внутренней конструкции ЗИЛ-130 применяются тормоза барабанного типа. Они расположены на каждом колесе. Работают посредством функционирования пневматической системы.

Основной запас воздуха содержится в отдельном баллоне под давлением, которое нагнетается при участии компрессора. Он работает с помощью ременной передачи.

Модель 130

Данный компрессор сконструирован из 2 цилиндров, которые при совместной работе обеспечивают производительность равную 2000 об/мин – 220 л/мин. Есть стояночный тормоз, который необходим для блокировки карданного вала.