Скреперные ковши

Скреперный ковш — это устройство, предназначенное для погрузки, транспортирования и разгрузки золы и шлака в угольных котельных.

Удаление золы и шлака в золовой бункер осуществляется ковшом, движущимся по направляющим в шлакосборном канале. Шлакосборный канал постоянно заполнен водой, что исключает подсос воздуха в топку котла и спекание шлака и исключает задымленность в зольных помещениях.

Скреперные подъемники ПСКМ выпускаются следующих моделей:

ПСКМ-0,35-75 ° — 900; ПСКМ-0,35-65 ° — 900; ПСКМ-0,5-75 ° — 900; ПСКМ-0,5-65 ° — 900;

ПСКМ-0,35-75 ° — 700; ПСКМ-0,35-65 ° — 700; ПСКМ-0,5-75 ° — 700; ПСКМ-0,5-65 ° — 700.

Технические характеристики скреперного подъемника

- производительность от 5 до 7 м3/ч;

- емкость ковша от 0,35 до 0,5 м3;

- угол подъема до 75 °С;

- тяговое усилие лебедки 24 Н;

- масса, не более 5550 кг;

- режим работы — автоматический, полуавтоматический.

Конструкция скреперного ковша-лопаты. Ковш может свободно поворачиваться около оси, которая присоединена к тяговой раме. Когда ковш перемещается в горизонтальном направлении, то при захватывании шлака его задний конец поднимается кверху, однако, подходя к наклонной плоскости, упорная рама, жестко связанная с ковшом, упирается в направляющие, приводя таким образом ковш в горизонтальное положение и тем облегчая его движение по наклонной части канала.

Ковш состоит из двух частей короба рамы. На раме ковша при помощи болтов крепятся оси в сборе — передняя и задняя. Обе оси дополнены катками с ребордами. На задней оси закрепляются клиновые муфты, которые предназначены для крепления ковша с канатом. Весь короб не включает в себя наличие передней панели.

Задняя стенка ковша откидывается внутрь с помощью шарниров. Откидывание в противоположную, внешнюю сторону невозможно из-за упора на днище короба.

Днище короба оборудовано зубьями для рыхления шлакозольных остатков на дне канала.

Передняя часть короба, во время вертикального нахождения подвижна относительно рамы, что в свою очередь значительно снижает коэффициент сопротивления, оказываемый на прохождение ковша в канале при использовании холостого хода.

С целью улучшения показателей ковша и облегчения стока воды во время его движения по наклонной части, боковые стенки, а также нижняя стенка ковша имеют перфорацию.

Натяжное устройство хвостового участка подъемника ПСКМ состоит из рамы с блоком диаметра 50 см с рамой. Короб натяжного устройства свободно и беспрепятственно скользит по направляющим рамы. Заливаемый в короб материал с массой до 800 кг создает необходимое усилие для должного натяжения канатов, что в свою очередь способствует наиболее устойчивому положению каната в ручьях поддерживающих и направляющих блоков.

Отключающие устройства предназначены для аварийной остановки лебедки при условии обрыва или значительной вытяжке каната, а также в случае заклинивания ковша в канале.

Скреперный способ вскрышных работ при бульдозерно-скреперном способе разработки

Технология скреперного способа вскрышных работ во многом тождественна бульдозерным работам.

Выемка пород.

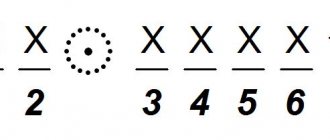

Ковш с приподнятой заслонкой при движении скрепера на первой скорости опускают на забой, подрезают стружку, которая поступает в ковш (рис. 29, а). Вначале стружка перемещается по днищу ковша 1 к задней стенке, затем выжимается в верхнюю часть ковша 2. Сопротивление перемещению стружки увеличивается, она начинает разрушаться, что приводит к образованию переднего вала 3, отчего увеличивается сопротивление стружки сжатию и она продолжает поступать в ковш. В сыпучих породах возможность поступления породы в ковш уменьшается, поэтому затрудняется заполнение задней части ковша. Закрывающая заслонка отсекает часть породы вала 3, который образуется впереди ковша. Этим увеличивают коэффициент заполнения ковша, поэтому до поднятия ковша необходимо сначала опустить заслонку. Длина пути загрузки ковша изменяется от 10 до 50 м. Когда ковш заполняется недостаточно, для увеличения захвата породы при закрывании заслонки иногда укрепляют боковые щитки 4. Лучше всего ковш заполняется в породах средней крепости, когда не требуется больших усилий на подрезку, а отделенная стружка обладает достаточной сопротивляемостью сжатию, что облегчает проталкивание ее внутрь ковша.

Выемку пород колесными скреперами производят следующими основными способами: смежными горизонтальными стружками, гребенчатыми стружками, с рыхлением, с толкачом, наклонными стружками.

При выемке смежными горизонтальными стружками породу подрезают слоями толщиной 10—20 см в порядке 1, а, 1, б, а затем и полосы 2, 3, 4 (рис. 30, а). После этого переходят к выемке нижележащих слоев. Для лучшего заполнения ковша целесообразно подрезать более толстую стружку, но не следует допускать пробуксовку гусениц. При этом способе выемку пород можно производить раздельно по слоям залегания. Полностью заполнить большой ковш таким способом сложно, а времени на заполнение требуется много. Способ выемки смежными горизонтальными стружками применяют для выемки пород II категории, несыпучих пород I категории, залегающих прослойками малой толщины или пластами мощностью до 1—1,5 м, или когда необходима раздельная (послойная) выемка пород. Этот способ распространен на мерзлых россыпях для выемки пород летом по мере их оттаивания. Производительная работа возможна при талом слое не менее 5—7 см. Данные заполнения ковша емкостью 6—10 м3 для рассматриваемого способа приведены в табл. 12.

Во время выемки гребенчатыми стружками (рис. 30, б) между отдельно подрезаемыми стружками оставляют целики шириной 1—1,5 м. Вследствие этого подрезаемая стружка приобретает гребенчатое очертание и в средней части она вдвое толще. Поступление такой стружки в ковш облегчается. Благодаря этому коэффициент заполнения ковша увеличивается на 10—15%, а время загрузки сокращается на 10—20% по сравнению с предыдущим способом. Для удобства передвижения трактора ширина гребня должна быть меньше ширины просвета между гусеницами трактора. Этот способ применяют для выемки пород II и III категории.

При выемке с рыхлением (рис. 30, в) породы предварительно разрыхляют тракторным рыхлителем или корчевателем. Способы рыхления такие же, что и при бульдозерной выемке. Глубина рыхления 15—40 см, при этом стремятся не переизмельчать породу, а ограничиваться прохождением борозд, облегчающих подрезку стружки. Выемку с рыхлением обычно применяют для пород IV-V категории, иногда и III. Загрузка ковша после этого облегчается, и коэффициент заполнения увеличивается.

Выемка пород с толкачом (рис. 30, г) основана на том, что дополнительный трактор во время заполнения ковша подталкивает скрепер. Впереди трактора-толкача устанавливают таран, которым он упирается в буфер, укрепленный на задней раме скрепера. Часто для этих целей используют бульдозер, с поднятым ножом. При этом во избежание порчи баллонов скрепера удлиняют буфер или же укрепляют на нем старый баллон. Выемку с толкачом применяют в породах III—IV категории. Использование толкача позволяет подрезать более толстую стружку и тем самым на 15—20% увеличивать коэффициент заполнения и сокращать время загрузки, достигая загрузки ковша с шапкой. Один толкач может обслужить от трех до пяти скреперов. При этом способе простои скрепера увеличиваются на 1—5%, так как неизбежны потери времени на ожидание толкача, по этому организация процесса выемки несколько усложняется. Этот способ широко применяют при работе самоходных скреперов.

При выемке наклонными стружками ковш заполняют на забое с уклоном 0,08—0,15 во время спуска скрепера в разрез (рис. 30, д). Это позволяет подрезать более толстую стружку и полнее заполнить ковш. Кроме того, увеличивается вал породы, образующийся впереди ковша, а следовательно возрастает и объем породы, захватываемой заслонкой.

Уклон забоя выбирают на основании наблюдений. Выемка пород может производиться смежными или гребенчатыми стружками, при этом породы из отдельных прослойков смешиваются. Время и путь на загрузку при этом способе сокращаются, а заполнение ковша увеличивается в несыпучих породах на 10—15% по сравнению с выемкой горизонтальными стружками. Выемка наклонными стружками применяется на талых россыпях, сложенных из пород II и III категории при мощности отрабатываемого уступа более 1,5 м.

Весной выемку пород скреперами начинают после оттайки мерзлоты на глубину не менее 5 см; для ускорения оттайки породы рыхлят. Осенью во время заморозков следует разрыхлять мерзлую корку. На взорванных мерзлых кусковатых или валунчатых породах скреперы с ковшом емкостью до 15 м3 работают плохо, для этих условий необходимы скреперы с ковшом емкостью 35 м3.

Образование отвалов.

Торфа, доставленные в отвалы, высыпают слоем 10—30 см, в зависимости от высоты подъема ковша во время движения скрепера. Отсыпку пород при разгрузке можно производить на верхней поверхности отвала или на его откосе.

На поверхности отвала (см. рис. 29, б) породу обычно укладывают горизонтальными слоями. Наклон днища в этом случае не превышает 65°, что замедляет опоражнивание ковша и требует повышенного расхода мощности на опрокидывание днища. Для разгрузки ковша с вязкими породами такой наклон недостаточен, и приходится днище встряхивать. По этим причинам при перемещении по рыхлой поверхности нужно переключить скорость на вторую, а иногда и на первую передачу. Протяженность пути разгрузки составляет 5—25 м, а продолжительность ее в зависимости от вязкости пород составляет 0,3—0,6 мин. Данный способ укладки целесообразно применять во время первоначального образования отвала, когда нужно быстро нарастить его высоту или когда необходима послойная укладка породы с одновременным уплотнением, например при возведении плотин.

При разгрузке породы на откосе (см. рис. 29, в) скрепер движется под уклон 14—25°. Это позволяет производить разгрузку ковша без снижения скорости движения скрепера. Кроме того, увеличивается угол наклона ковша почти до 90°. Благодаря этому разгрузка ускоряется и занимает 0,15—0,3 мин. Данный способ укладки наиболее распространен.

Разгрузка вязких глинистых пород затруднена, поскольку во время заполнения в задней части ковша породы настолько плотно прижимаются к стенкам, что не вываливаются из ковша во время подъема днища. Вследствие этого снижается использование емкости ковша и увеличиваются простои машины на его очистку, и работа скрепера становится малопроизводительной.

Внешние очертания отвала зависят от способа вскрытия, предопределяющего место выезда скрепера на поверхность. При вскрытии сплошными выездами отвал в сечении представляет треугольник (см. рис. 26, а и б), у которого откос в сторону разреза имеет наибольший расчетный подъем i, а в заднем откосе выдерживают угол b, допускающий возможность спуска скрепера, т. е. не более 25°. Размеры этих отвалов рассчитывают так же, как и бульдозерные отвалы. Если вскрытие производят отдельными выездами, выезд продолжают на отвале, пока не будет достигнута необходимая высота, а затем отвал наращивают как вдоль, так и в сторону разреза (рис. 31), вследствие чего в сечении отвал приобретает очертания трапеции. Высота отвала h определяется по уравнениям (см. задачник):

где А, e е, т — угловые коэффициенты;

Д — длина скрепера с трактором, м.

Верхние знаки следует применять для случаев расположения отвала на подъеме, нижние — на уклоне. При горизонтальной поверхности I2 = 0 и е = 0.

Ширина основания отвала в этом случае определяется по уравнению

Системы вскрышных работ.

Порядок ведения вскрышных выработок взаимосвязан с расположением забоя и отвала торфов и направлением их перемещения. Все это предопределяет расположение скреперного заезда и направление рабочего пути движения машин в заезде. По направлению рабочего пути в заезде системы подразделяют на одинарные (односторонние) и сдвоенные (челночные, двухсторонние). Расположение заезда влияет на его очертания (форму) и по этому признаку различают системы с кольцевым, петлевым и заездом восьмеркой.

При одинарных системах (рис. 32, а, б, в) за полный заезд (оборот, цикл) из забоя к месту разгрузки доставляют один ковш. В этом случае относительный пробег скрепера в пределах разреза на широких россыпях будет наименьшим при относительно постоянной протяженности пробега на поверхности. Однако на один доставленный ковш приходится производить наибольшее число поворотов скрепера (не менее четырех). Поэтому одинарную систему выгоднее применять на россыпях средней и большой ширины, т. е. более 60 м. Длина заезда во время отработки площади изменяется от наименьшей во время выемки вдоль борта у выезда и до наибольшей при выемке в средней части или у противоположного борта разреза. Одинарным системам свойственна простота работ при значительной неравномерности производительности машин. Эти системы применяют как при одностороннем, так и при двухстороннем вскрытии.

При сдвоенных системах (рис. 32, г, д, е) за замкнутый заезд скрепером доставляют два ковша. Для ее применения необходимо проходить выработки вскрытия и размещать отвалы на обоих бортах разреза. Скрепер спускают в разрез по одному борту, во время переезда поперек россыпи наполняют ковш, выезжают на поверхность уже по противоположному борту, на котором и разгружают ковш. После разгрузки скрепер вновь спускают в разрез, второй раз наполняют ковш, а разгружают в отвал на поверхности у борта, по которому его вначале спустили в разрез. При таком порядке вдвое сокращается число разворотов скрепера, приходящееся на один доставленный ковш. Протяженность заездов достаточно постоянная и изменяется в небольших пределах, однако пробег скрепера непосредственно в разрезе значительно возрастает. По этим причинам сдвоенные системы более выгодно применять на более узких россыпях шириной менее 60—100 м, особенно при вскрытии сплошными выездами.

В заезде машины двигаются по часовой или против часовой стрелки; для равномерного износа канатов, блоков и ходовой части необходимо менять направления поворотов машин в заезде. При кольцевых заездах их очертания приближаются к неправильному кольцу (см. рис. 32, а, д). Простота выполнения заездов повышает ритмичность в работе машин, а на более широких россыпях сокращается еще и относительная протяженность заезда, благодаря чему возрастает производительность машин. Заезды с очертаниями восьмерки (см. рис. 32, б, д) применяют для изменения направления поворотов скрепера в разрезе и на отвале, этим обеспечивают равномерный износ ходовых частей. Системы с заездами восьмеркой имеют несколько большую протяженность заездов. Системы с петлевыми заездами (рис. 32, в, е) применяют при вскрытии отдельными выездами, когда расположение отвалов и выездов не позволяет упростить движение машин.

При выборе системы следует выдерживать такой порядок ведения вскрышных выработок, при котором на доставку одного ковша затрачивалось бы наименьшее время. Необходимо также, чтобы на отрезке грузового хода приходилось меньше поворачивать машины, Длина заезда зависит от способа вскрытия, системы вскрышных работ, способа выемки, ширины отвала и ширины россыпи. Самый короткий заезд для односторонней кольцевой системы при вскрытии отдельными выездами (рис. 33, а и б) соответствует длине кривой 1, 2, 3, 4, а самый длинный — кривой 1, 5, 6, 7, 8. Теоретическая длина среднего заезда в общем виде определяется уравнением где Lв = 0,5 (lм + lб) — средняя протяженность пути перемещения скрепера в пределах разреза вдоль падения россыпи, м;

lм, lб — соответственно путь скрепера по падению россыпи при самом коротком заезде и при самом длинном заезде, м;

р — расстояние перемещения от основания разреза до основания отвала, м;

Bс — средняя протяженность пути поперек россыпи, м;

dс — среднее расстояние перемещения поперек отвала, м;

n — коэффициент заезда; при одинарно-кольцевой системе n = 1, при сдвоенно-кольцевой n = 2.

Средняя протяженность пути перемещения скрепера в пределах разреза вдоль падения россыпи Lв (см. рис. 33, а) зависит от способа вскрытия и выемки пород. Уравнения для определения этого расстояния приведены в табл. 13.

Средняя протяженность пути поперек россыпи при одинарных системах определяется так же, как и при бульдозерных заездах. При сдвоенных системах Bс = В + 2е.

Производительность скрепера зависит от состояния пути, поэтому необходимо выравнивать его поверхность, отводить дождевые и подземные воды. Путь выравнивают бульдозером или скрепером.

На 6—7 работающих скреперов для выполнения этих вспомогательных работ прикрепляют один бульдозер, которым выравнивают выезды и съезды в разрез, проводят разрезные и осушающие канавы, насыпают через канавы переезды, предварительно прокладывая в них трубы диаметром 400—500 мм для пропуска воды, удаляют верхний растительный слой и разваловывают отвалы. Объем всех этих работ обычно 3—4% от объема всех вскрышных работ.