Как работает гидропривод

Покажем устройство гидравлического оборудования на схеме. Работает привод по принципу рычага под давлением, то есть прикладывая малое усилие, получают большое.

В схеме давление на второй поршень определяется по формуле:

Усилие на рычаг зависит от размера площади давления. Чем больше площадь второго поршня по сравнению с площадью первого, тем сильнее возрастет его сила, обозначенная маркерами F1 и F2. Но выигрывая по силе давления га рычаг, приходится жертвовать свободой перемещения. Данное упущение в конструкции ликвидировали другим изобретением – обратным клапаном.

Под этим термином подразумевают агрегат, который запирает поток масла, двигающийся в одном направлении, для свободного пропуска потока с обратного направления. Схема с этим элементом гидравлического оборудования выглядит так:

Начнем цикл. Приложим усилие к первому поршню, заставим его переместиться на расстояние, скажем, I1. Соответственно, второй поршень сдвинется со своего положения на определенное расстояние. Когда мы вернем первый поршень назад, то поток жидкости не будет вытекать вслед за ним из-за действия обратного клапана, и второй поршень будет неподвижным. Повторим цикл, добавив жидкость из бака в камеру с первым поршнем и приложив к нему усилие. Хотя поршень 1 переместится снова на то же самое расстояние I1, теперь поршень 2 пройдет удвоенный промежуток по отношению к начальному расположению.

Итак, увеличивая количество циклов, можно получать все большую силу второго поршня, заставляя его двигаться на все дальнее расстояние от первоначальной позиции.

Именно за такое устройство гидравлическое оборудование опережает механический привод. Там, где механика пасует, гидравлические системы способны выдавать значительное давление с меньшими затратами энергии.

Компоненты гидравлической системы

Основные компоненты

Гидравлическая система состоит из многих частей. Основными деталями являются насос и привод. Насос подаёт масло, преобразуя механическую энергию в энергию давления и кинетическую энергию. Привод является частью системы, которая преобразует гидравлическую энергию обратно в механическую энергию для выполнения работы. Другие детали, кроме насоса и привода, необходимы для полной работы гидравлической системы.

Бак: хранение масла

Клапаны: контроль за направлением и величиной потока или ограничение давления

Линии трубопровода: соединение деталей системы

Давайте посмотрим на две простые гидравлические системы.

Пример 1, гидравлический домкрат

Что вы видите на рисунке, называется гидравлический домкрат. Когда вы прилагаете усилие к рычагу, ручной насос подаёт масло в цилиндр. Давление этого масла давит на поршень и поднимает груз. Гидравлический домкрат во многом напоминает гидравлический рычаг Паскаля. Здесь добавлен гидравлический бак. Обратный клапан установлен, чтобы держать масло в баке и цилиндре между ходом поршня.

На верхнем рисунке, давление удерживается, обратный клапан закрыт. Когда ручка насоса тянется вверх, впускной обратный клапан открывается и масло попадает из бака в камеру насоса.

Дальше ручка насоса двигается вниз. Давление масла закрывает впускной обратный клапан, но открывает выпускной обратный клапан. При этом, масло поступает в цилиндр и давит на поршень снизу вверх.

Нижний рисунок показывает открытый запорный клапан для соединения бака и цилиндра, позволяя маслу перетекать в бак, при этом поршень движется вниз.

Пример 2, работа гидравлического цилиндра

1. Во первых, имеется гидравлический бак, заполненный маслом и подсоединённый к насосу.

2. Далее, насос необходим для создания потока, но насос не всасывает масло из бака. Масло попадает в насос под действием силы тяжести.

3. Насос работает и качает масло. Важно понять, что насос перемещает только объём. Объём устанавливает скорость гидравлического действия. Давление создаётся нагрузкой и не создаётся насосом.

4. Шланг от насоса соединён с распределительным клапаном. Масло поступает из насоса к клапану. Работа данного клапана заключается в направлении потока или к цилиндру, или в бак.

5. Следующим шагом является цилиндр, который выполняет фактическую работу. Два шланга от распределительного клапана соединены с цилиндром.

6. Масло из насоса направляется в нижнюю полость поршня через распределительный клапан. Нагрузка вызывает сопротивление потоку, которое в свою очередь создаёт давление.

7. Система выглядит законченной, но это не так. Ещё необходима очень важная деталь. Мы должны знать, как защитить все компоненты от повреждения в случае внезапной перегрузки или другого происшествия. Насос продолжает работать и подавать масло в систему, даже если с системой произошло происшествие. Если насос подаёт масло и нет возможности для выхода масла, давление возрастает до тех пор, пока какая либо деталь не сломается. Мы устанавливаем предохранительный клапан, чтобы предотвратить это. Обычно он закрыт, но когда давление достигает установленной величины, предохранительный клапан открывается и масло течёт в бак.

8. Бак, насос, распределительный клапан, цилиндр, шланги соединения и предохранительный клапан являются основой гидравлической системы. Все эти детали необходимы.

Важные термины

Определимся в некоторых понятиях и элементах, входящих в состав гидравлической системы.

- Узел, обозначенный на схеме, как поршень 1 + камера + обратный клапан, называется насосом.

- Поршень 2 в гидравлике обозначается, как двигатель или гидроцилиндр.

Эти элементы будут описаны подробнее в следующем разделе.

Главный вывод по разделу: устройство и работа гидравлической системы подчинены циклическому процессу создания усилия, отката и следующего цикла, за счет чего привод способен создавать титаническое давление.

Рабочий цилиндр, гидромотор, гидродроссель

Здесь происходит основной процесс преобразования энергии. Масло поступает по одному или двум направлениям, от чего цилиндр различается по способу действия (одностороннему и двухстороннему).

Бывает:

- с поршневым действием;

- телескопическим действием;

- плунжерным.

Сложные машины иногда имеют вместо цилиндра гидромотор. Благодаря ему масло сначала поступает из насоса, затем возвратно идет по трубопроводам, а остатки сливаются в накопительный бак.

В устройстве гидравлического оборудования гидродросселю отведена роль регулятора скорости подачи жидкости. Тем самым регулируется скорость движения цилиндра, двигателя. Устройство этого элемента отражено на схеме внизу.

Дроссели чувствительны к марке, сорту применяемых масел, а также температуре окружающей среды. При температуре 30 С+ используют масла малой вязкости. При этом отверстия жиклера находятся в диапазоне 2-2,5 мм. Для зимних условий ставят жиклеры с отверстиями не менее 3,5 мм.

Гидравлические системы и энергия

Гидравлические системы

Гидравлические системы используются для передачи механической энергии с одного места в другое. Это происходит через использование энергии давления. Гидравлический насос приводится в действие механической энергией. Механическая энергия преобразуется в энергию давления и кинетическую энергию гидравлической жидкости и затем снова преобразуется в механическую энергию для выполнения работы.

Значение преобразования энергии

Энергия, которая передаётся в гидравлическую систему, преобразуется из механической энергии двигателя, которая приводит в действие гидравлический насос. Насос преобразует механическую энергию в поток жидкости, преобразуя механическую энергию в энергию давления и кинетическую энергию. Поток жидкости передаётся через гидравлическую систему и направляется к приводам цилиндров и моторов. Энергия давления и кинетическая энергия жидкости вызывает движение привода. При этом движении происходит ещё одно преобразование в механическую энергию.

Как это работает в гидравлическом экскаваторе

В гидравлических экскаваторах, первичная механическая энергия двигателя приводит в действие гидравлический насос. Насос направляет поток масла в гидравлическую систему. При движении привода под действием давления масла происходит ещё раз преобразование в механическую энергию. Стрела экскаватора может подниматься или опускаться, производится движение ковша и т.д.

Гидрораспределители

Используются для управления потоками жидкости от насоса к полости гидроцилиндра, а затем отвода излишка жидкости в бак. Бывают двух-трехпозиционными, одно-двух-трехзолотниковыми. Двухпозиционный носит такое название из-за того, что для включения цилиндра рычаг смещается в одно положение (позицию).

Гидрораспределители золотникового типа получили распространение, как неприхотливые, надежные, простые при работе, малогабаритные.

Клапаны

Агрегаты, регулирующие различные характеристики потока: пуска-остановки, интенсивности. Подразделяются на пропорциональные, сервоприводные. Для уравновешивания давления жидкости в цилиндрах применяют предохранительный клапан. Он бывает прямого и дифференциального действия. Смысл его работы – уравновесить давление за счет сжатия-расширения пружины. Ход пружины регулируется винтом.

Стрелкой указан предохранительный клапан прямого действия, рядом с ним – дифференциального. Принцип работы основан на двух ступенях давления, за счет которых уменьшается частота срабатывания золотника.

Инструменты в гидравлике

Под гидравлическими инструментами понимается специальные силовые установки, используемые для общих монтажных и ремонтных работ, при которых обеспечивается максимально высокая сила на минимальном пространстве.

Их особенности:

- простота применения;

- четкость программы;

- высокая прочность;

- быстрая поставка;

- универсальность применения.

Гидравлические компоненты больше используются для выполнения сложных задач. С их помощью удается выполнить определенную цель с максимальной точностью.

Область применения подразумевает установку в:

- машинах, где цилиндры, ручные и моторные насосы выполняют заданные функции;

- устройствах, инструментах для зажима, монтажа, прессования, резки, заклепки, вытягивания труб, т. д.;

- каркасных прессах, подъемных устройствах.

Классификация основана на аспектах использования. Область применения: строительство, промышленность, добыча природных полезных ресурсов.

Насосы

Благодаря этому элементу механическая энергия преобразовывается в давление жидкости. На рынке много разновидностей этой группы элементов, приспособленных для конкретных условий эксплуатации. Например, для суровых условий эксплуатации сложных машин, механизмов предназначены динамические насосы, а также с пониженным уровнем шума.

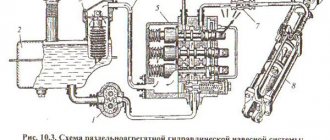

Гидравлический привод [вверх]

Гидравлический привод — устройство, предназначенное для приведения в движение машин и механизмов с помощью гидравлической энергии.

Составной частью гидропривода является гидравлический механизм, который работает под давлением, и имеет один или несколько объемных гидродвигателей.

К устройствам гидропривода относятся

- гидромашины

- гидроаппараты

- гидролинии

- гидроемкость

- кондиционеры рабочей среды

Например в отечественной гидравлике популярным гидроприводом для большого количества самой разнообразной техники — служит ГСТ-90 и ГСТ-112.

Преимущества, недостатки гидравлического оборудования

Плюсы:

- возможность регулировать скорость вращения бесступенчатым способом;

- независимое расположение узлов;

- для работы нужно меньше деталей, чем механическому приводу. Достаточно исполнительного устройства, насоса с гидромотором для слаженной работы;

- защита от перегрузок;

- стандартные элементы схемы гидропривода упрощают процесс замены, ремонта.

При этом есть недостатки:

- эффективность работы зависит от уровня температуры;

- на трение жидкости тратится часть рабочего давления;

- присутствует риск утечек жидкости;

- из жидкости может выделяться воздух, влияющий на силу давления.

Гидравлическое оборудование требует регулярного обслуживания не менее 1 раза за 2 года.

Система управления

Системы управления машин предназначены для силового управления движением рабочих органов или управления режимом работы двигателя, муфт, тормозами, коробкой передач и иными элементами привода.

Требования к системам управления машин сводятся к тому, чтобы управление механизмами осуществлялось с минимальными затратами нервных и физических усилий машиниста (оператора) и обеспечивало максимальную производительность машины.

Управление силовой установкой и машиной в целом связано с регулированием нескольких параметров, которые для удобства объединяют. Такие агрегаты представляют собой пульты управления, механизмы которых связаны между собой кинематически. Обычно их устанавливают в кабине машиниста.

К устройству кабины машиниста и пультов управления предъявляют высокие требования. В частности, крайне важно расположение сидения машиниста относительно рукоятей, рычагов и педалей, их взаимное размещение, а также комфортабельность кабины, величина углов обозрения.

Система управления классифицируется по следующим основным признакам:

– способу передачи энергии к исполнительному механизму – механические (рычажные и канатно-блочные), гидравлические, пневматические, электрические и комбинированные;

– источнику энергии – мускульная энергия машиниста или основная (вспомогательная) силовая установка;

– принципу действия – ручные и автоматические.

Механическая рычажная системаиспользуется для управления с помощью рычагов (приводимых в движение педалями и рукоятками), муфт и тормозов. Нормальное усилие на рычагах не более 30-40 Н при ходе 25 см и менее, а на педали не более 80 Н при том же ходе. Прикладываемое к рукоятке или педали усилие увеличивается посредством рычагов трансмиссии и передается к исполнительным органам.

На рисунке 2.7 показано управление ленточным тормозом от рукоятки. .

Рисунок 2.7 – Рычажная система управления /1/

Движение рычага – 1

через регулировочную тягу –

2

и рычаг –

3

передается толкателю –

4

, который через рычаг –

5

затягивает ленту –

6

. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за относительно больших усилий на перемещение рукояток и педалей.

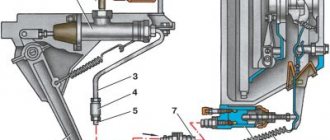

Гидравлические системы управлениябывают двух видов – насосные и безнасосные. В первом случае рабочее давление жидкости гидросистемы создается насосом, во втором – мускульной силой оператора.

Безнасосные системы

управления обычно применяют для управления механизмами, требующими наибольшей чувствительности и плавности включения – тормозами, например. Эти системы не очень уменьшают усилие на рычагах и педалях в сравнении с рычажными механическими системами управления.

Гидравлические безнасосные системы управления (рисунок 2.7) имеют по два цилиндра: командный – 8

и исполнительный –

5

, соединенные трубопроводом –

6

.

Рисунок 2.7 – Гидравлическая безнасосная система управления /1/

Диаметры цилиндров d

1 и

d

2 подбирают так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке –

3

исполнительного цилиндра –

5

.

При нажатии на педаль – 12

с фиксирующей защелкой –

11

кулачок поворачивается вокруг своей оси и воздействует на поршень цилиндра –

8

через систему регулировочных тяг. Поршень выдавливает часть рабочей жидкости из командного цилиндра в исполнительный.

Под действием давления рабочей жидкости поршень – 4

перемещается влево, давит на шток –

3

, связанный рычагами с тормозной лентой

1

.

При снятии нагрузки с педали, возвратная пружина – 7

возвращает педаль в исходное положение. Одновременно с этим поршень цилиндра –

8

под действием пружины, расположенной внутри, перемещается влево, а рычаги тормозной системы под действием возвратной пружины –

2

освобождаются от шкива. Возможные утечки рабочей жидкости компенсируются ее поступлением из бачка –

9

при открытой запорной игле –

10

.

Насосное

гидравлическое управление принципиально отличается от безнасосного тем, что необходимое усилие создается насосом, подающим жидкость под давлением в исполнительный цилиндр. При этом не требуется большого усилия на рычагах управления, т.к. машинист перемещает лишь золотники распределителей, соединяющие исполнительные цилиндры с насосом или сливным баком.

Один из основных показателей, характеризующих режим работы гидравлических насосных систем управления, является число включений – за 1 час. По этому показателю режимы работы бывают легкими – Z < 300, средними – Z = 300-700 и тяжелыми – Z > 700.

Достоинством гидравлических систем управления являются компактность и малые размеры пульта управления, рабочих цилиндров и двигателей вследствие применения значительных давлений, возможность передачи усилий к отдаленным точкам, отсутствие сложных рычажных систем и шарнирных соединений.

При гидравлическом управлении усилие на рычагах управления и их ход значительно ниже, чем при рычажном механическом управлении. Это уменьшает утомляемость машиниста и повышает производительность труда.

К недостаткам гидравлических систем относятся резкость включения механизмов, вызывающую возникновение динамических нагрузок, потребность в специальных сортах рабочих жидкостей и повышенный класс точности изготовления гидроаппаратуры. При этом наблюдаются затруднения при эксплуатации машин в условиях холодного и жаркого климата.

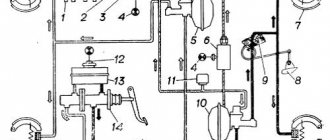

Пневматические системыуправления отличаются от гидравлических тем, что в них вместо жидкости используют сжатый воздух (рисунок 2.8).

Рисунок 2.8 – Пневматическая система управления /1/

В этой системе сжатый воздух от компрессора – 1

поступает в масловлагоотделитель –

2

и затем в ресивер –

3

. Контроль давления воздуха в системе осуществляет манометр –

4

, а сброс его избытка – предохранительный клапан – 5. Воздух от ресивера направляется к распределителям –

6

, а затем к рабочей камере –

10

и пневмоцелиндру –

9

, управляющими соответственно ленточным –

12

и колодочным –

8

тормозами машины. Рабочие пружины –

11

и –

7

осуществляют возврат рабочих органов управления в исходное положение.

Преимущество пневматического управления состоит в в простоте конструкции и мягкости включения механизмов. Его недостатки связаны с трудностями очистки воздуха от влаги и пыли, а также низким его давлением – 0,7-0,8 МПа, что увеличивает габариты пневмоагрегатов.

Электрические системыуправления преимущественно используют в машинах с электрическим и дизель-электрическим приводами. Управление электроприводом включает пуск и остановку электродвигателя, его реверсирование, изменение частоты вращения и обеспечения безопасности работы.

Электродвигатели мощностью до 15 кВт включаются контроллерами или магнитными пускателями; более мощные – при помощи магнитных станций-контакторов, управляемых специальными командоаппаратами. При контроллерном и контакторном управлении возможно в определенных пределах регулировать частоту вращения вала асинхронных электродвигателей.

Электрическая система компактна по конструкции, надежна в эксплуатации, позволяет использовать автоматику.

Комбинированные системыуправления являются сочетанием электрической системы с гидравлической или пневматической. Их достоинства – применение дистанционного управления и сокращение длины масло- и воздухопроводов, составляющих данную комбинированную систему.

В зависимости от характера воздействия машиниста на управляемые механизмы различают системы управления непосредственного действия и с усилителями (сервоприводы). К первым

относятся механическая рычажная и гидравлическая безнасосная системы управления, ко

второй

– пневматическая, гидравлическая насосная, электрическая и комбинированная системы.

В системах автоматизированного управления

рабочими органами используют следящие системы гидропривода – гидравлическая система с обратной связью, обеспечивающей усиление мощности.

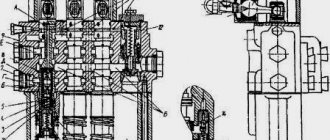

Конструкция унифицированного гидроруля пневмоколесных машин разработана ВНИИстроймашем (цит. по /1/). Гидроруль представляет собой рулевой механизм дозирующего типа с обратной связью по объему рабочей жидкости и отсутствием связи с механизмом поворота машины (рисунок 2.9).

Рисунок 2.9 – Схема (а) и конструкция (б) унифицированного гидроруля для пневмоколесных машин: н, с, л, п – гидролинии напора, слива и поворота колес в лево и вправо /1/

Основным параметром гидроруля является объем рабочей жидкости (подача), подаваемой на один оборот вала гидроруля. Для машин с небольшой мощностью гидроруль (рисунок 2.9, а

) выполнен в виде моноблочной конструкции по модульному принципу и состоит из трех модулей распределительного блока с золотником –

2

, рулевым валом –

1

и винтовым дифференциальным устройством; планерного редуктора –

3

и дозатора –

4

.

Дозирующее устройство, выполненное в виде гидромотора обратной связи, позволяет рулевой системе контролировать объем рабочей жидкости, поступающей к исполнительному цилиндру. При этом обеспечивается пропорциональность дозируемого объема рабочей жидкости угловому перемещению вала гидроузла.

Такие гидрорули бывают четырех типоразмеров с объемами подачи 125, 250, 500 1000 см3. Для машин большей мощности предусмотрен выпуск рулевых механизмов с объемом подачи 8000 см3.

В последние годы для автоматизации машин средней и большой мощностей стали использовать микроэлектронику, микропроцессоры и бортовые ЭВМ. В системе автоматизированного управления современных машин подсистема контроля над работой отдельных агрегатов и узлов может обеспечить проверку 20-30 параметров.

Контролируемые параметры часто разбивают на следующие основные группы: предпускового контроля; эксплуатационные, постоянно контролируемые во время работы; диагностические, облегчающие определение причин неполадок или указывающие на необходимость ТО или ремонта машины.

К параметрам предпускового

контроля относят уровень топлива, масла в картере, рабочей и охлаждающей жидкости, а также положение передач, муфт и тормозов трансмиссии.

В эксплуатационных

параметрах выделяют предупредительные и аварийные. К аварийным относят минимальное давление масла в двигателях, максимальную температуру охлаждающей и рабочей жидкости, максимальную частоту вращения вала двигателя, минимальный уровень жидкости в системах управления муфтами и тормозами, в баке системы гидропривода, минимальное давление в тормозных линиях, рулевом управлении, максимальный крен машины относительно горизонта, максимальное напряжение бортовой сети и др.

Выбор конкретных контролируемых параметров при установке на машине бортовой контрольно-информационной системы обязательно согласовывается с потребителями.

Системы управления машин предназначены для силового управления движением рабочих органов или управления режимом работы двигателя, муфт, тормозами, коробкой передач и иными элементами привода.

Требования к системам управления машин сводятся к тому, чтобы управление механизмами осуществлялось с минимальными затратами нервных и физических усилий машиниста (оператора) и обеспечивало максимальную производительность машины.

Управление силовой установкой и машиной в целом связано с регулированием нескольких параметров, которые для удобства объединяют. Такие агрегаты представляют собой пульты управления, механизмы которых связаны между собой кинематически. Обычно их устанавливают в кабине машиниста.

К устройству кабины машиниста и пультов управления предъявляют высокие требования. В частности, крайне важно расположение сидения машиниста относительно рукоятей, рычагов и педалей, их взаимное размещение, а также комфортабельность кабины, величина углов обозрения.

Система управления классифицируется по следующим основным признакам:

– способу передачи энергии к исполнительному механизму – механические (рычажные и канатно-блочные), гидравлические, пневматические, электрические и комбинированные;

– источнику энергии – мускульная энергия машиниста или основная (вспомогательная) силовая установка;

– принципу действия – ручные и автоматические.

Механическая рычажная системаиспользуется для управления с помощью рычагов (приводимых в движение педалями и рукоятками), муфт и тормозов. Нормальное усилие на рычагах не более 30-40 Н при ходе 25 см и менее, а на педали не более 80 Н при том же ходе. Прикладываемое к рукоятке или педали усилие увеличивается посредством рычагов трансмиссии и передается к исполнительным органам.

На рисунке 2.7 показано управление ленточным тормозом от рукоятки. .

Рисунок 2.7 – Рычажная система управления /1/

Движение рычага – 1

через регулировочную тягу –

2

и рычаг –

3

передается толкателю –

4

, который через рычаг –

5

затягивает ленту –

6

. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за относительно больших усилий на перемещение рукояток и педалей.

Гидравлические системы управлениябывают двух видов – насосные и безнасосные. В первом случае рабочее давление жидкости гидросистемы создается насосом, во втором – мускульной силой оператора.

Безнасосные системы

управления обычно применяют для управления механизмами, требующими наибольшей чувствительности и плавности включения – тормозами, например. Эти системы не очень уменьшают усилие на рычагах и педалях в сравнении с рычажными механическими системами управления.

Гидравлические безнасосные системы управления (рисунок 2.7) имеют по два цилиндра: командный – 8

и исполнительный –

5

, соединенные трубопроводом –

6

.

Рисунок 2.7 – Гидравлическая безнасосная система управления /1/

Диаметры цилиндров d

1 и

d

2 подбирают так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке –

3

исполнительного цилиндра –

5

.

При нажатии на педаль – 12

с фиксирующей защелкой –

11

кулачок поворачивается вокруг своей оси и воздействует на поршень цилиндра –

8

через систему регулировочных тяг. Поршень выдавливает часть рабочей жидкости из командного цилиндра в исполнительный.

Под действием давления рабочей жидкости поршень – 4

перемещается влево, давит на шток –

3

, связанный рычагами с тормозной лентой

1

.

При снятии нагрузки с педали, возвратная пружина – 7

возвращает педаль в исходное положение. Одновременно с этим поршень цилиндра –

8

под действием пружины, расположенной внутри, перемещается влево, а рычаги тормозной системы под действием возвратной пружины –

2

освобождаются от шкива. Возможные утечки рабочей жидкости компенсируются ее поступлением из бачка –

9

при открытой запорной игле –

10

.

Насосное

гидравлическое управление принципиально отличается от безнасосного тем, что необходимое усилие создается насосом, подающим жидкость под давлением в исполнительный цилиндр. При этом не требуется большого усилия на рычагах управления, т.к. машинист перемещает лишь золотники распределителей, соединяющие исполнительные цилиндры с насосом или сливным баком.

Один из основных показателей, характеризующих режим работы гидравлических насосных систем управления, является число включений – за 1 час. По этому показателю режимы работы бывают легкими – Z < 300, средними – Z = 300-700 и тяжелыми – Z > 700.

Достоинством гидравлических систем управления являются компактность и малые размеры пульта управления, рабочих цилиндров и двигателей вследствие применения значительных давлений, возможность передачи усилий к отдаленным точкам, отсутствие сложных рычажных систем и шарнирных соединений.

При гидравлическом управлении усилие на рычагах управления и их ход значительно ниже, чем при рычажном механическом управлении. Это уменьшает утомляемость машиниста и повышает производительность труда.

К недостаткам гидравлических систем относятся резкость включения механизмов, вызывающую возникновение динамических нагрузок, потребность в специальных сортах рабочих жидкостей и повышенный класс точности изготовления гидроаппаратуры. При этом наблюдаются затруднения при эксплуатации машин в условиях холодного и жаркого климата.

Пневматические системыуправления отличаются от гидравлических тем, что в них вместо жидкости используют сжатый воздух (рисунок 2.8).

Рисунок 2.8 – Пневматическая система управления /1/

В этой системе сжатый воздух от компрессора – 1

поступает в масловлагоотделитель –

2

и затем в ресивер –

3

. Контроль давления воздуха в системе осуществляет манометр –

4

, а сброс его избытка – предохранительный клапан – 5. Воздух от ресивера направляется к распределителям –

6

, а затем к рабочей камере –

10

и пневмоцелиндру –

9

, управляющими соответственно ленточным –

12

и колодочным –

8

тормозами машины. Рабочие пружины –

11

и –

7

осуществляют возврат рабочих органов управления в исходное положение.

Преимущество пневматического управления состоит в в простоте конструкции и мягкости включения механизмов. Его недостатки связаны с трудностями очистки воздуха от влаги и пыли, а также низким его давлением – 0,7-0,8 МПа, что увеличивает габариты пневмоагрегатов.

Электрические системыуправления преимущественно используют в машинах с электрическим и дизель-электрическим приводами. Управление электроприводом включает пуск и остановку электродвигателя, его реверсирование, изменение частоты вращения и обеспечения безопасности работы.

Электродвигатели мощностью до 15 кВт включаются контроллерами или магнитными пускателями; более мощные – при помощи магнитных станций-контакторов, управляемых специальными командоаппаратами. При контроллерном и контакторном управлении возможно в определенных пределах регулировать частоту вращения вала асинхронных электродвигателей.

Электрическая система компактна по конструкции, надежна в эксплуатации, позволяет использовать автоматику.

Комбинированные системыуправления являются сочетанием электрической системы с гидравлической или пневматической. Их достоинства – применение дистанционного управления и сокращение длины масло- и воздухопроводов, составляющих данную комбинированную систему.

В зависимости от характера воздействия машиниста на управляемые механизмы различают системы управления непосредственного действия и с усилителями (сервоприводы). К первым

относятся механическая рычажная и гидравлическая безнасосная системы управления, ко

второй

– пневматическая, гидравлическая насосная, электрическая и комбинированная системы.

В системах автоматизированного управления

рабочими органами используют следящие системы гидропривода – гидравлическая система с обратной связью, обеспечивающей усиление мощности.

Конструкция унифицированного гидроруля пневмоколесных машин разработана ВНИИстроймашем (цит. по /1/). Гидроруль представляет собой рулевой механизм дозирующего типа с обратной связью по объему рабочей жидкости и отсутствием связи с механизмом поворота машины (рисунок 2.9).

Рисунок 2.9 – Схема (а) и конструкция (б) унифицированного гидроруля для пневмоколесных машин: н, с, л, п – гидролинии напора, слива и поворота колес в лево и вправо /1/

Основным параметром гидроруля является объем рабочей жидкости (подача), подаваемой на один оборот вала гидроруля. Для машин с небольшой мощностью гидроруль (рисунок 2.9, а

) выполнен в виде моноблочной конструкции по модульному принципу и состоит из трех модулей распределительного блока с золотником –

2

, рулевым валом –

1

и винтовым дифференциальным устройством; планерного редуктора –

3

и дозатора –

4

.

Дозирующее устройство, выполненное в виде гидромотора обратной связи, позволяет рулевой системе контролировать объем рабочей жидкости, поступающей к исполнительному цилиндру. При этом обеспечивается пропорциональность дозируемого объема рабочей жидкости угловому перемещению вала гидроузла.

Такие гидрорули бывают четырех типоразмеров с объемами подачи 125, 250, 500 1000 см3. Для машин большей мощности предусмотрен выпуск рулевых механизмов с объемом подачи 8000 см3.

В последние годы для автоматизации машин средней и большой мощностей стали использовать микроэлектронику, микропроцессоры и бортовые ЭВМ. В системе автоматизированного управления современных машин подсистема контроля над работой отдельных агрегатов и узлов может обеспечить проверку 20-30 параметров.

Контролируемые параметры часто разбивают на следующие основные группы: предпускового контроля; эксплуатационные, постоянно контролируемые во время работы; диагностические, облегчающие определение причин неполадок или указывающие на необходимость ТО или ремонта машины.

К параметрам предпускового

контроля относят уровень топлива, масла в картере, рабочей и охлаждающей жидкости, а также положение передач, муфт и тормозов трансмиссии.

В эксплуатационных

параметрах выделяют предупредительные и аварийные. К аварийным относят минимальное давление масла в двигателях, максимальную температуру охлаждающей и рабочей жидкости, максимальную частоту вращения вала двигателя, минимальный уровень жидкости в системах управления муфтами и тормозами, в баке системы гидропривода, минимальное давление в тормозных линиях, рулевом управлении, максимальный крен машины относительно горизонта, максимальное напряжение бортовой сети и др.

Выбор конкретных контролируемых параметров при установке на машине бортовой контрольно-информационной системы обязательно согласовывается с потребителями.