Если в ходе строительства возникает необходимость проведения сваебойных работ, наряду с другим оборудованием подрядчику обязательно понадобится молот копра. Что это такое?

Копровые молоты, сваебойные молоты или дизель-молоты для свайных работ – это один из необходимых видов строительной техники при возведении свайных фундаментов и других операциях, таких как устройство шурфов или погружение труб. К этой технологии прибегают в различных ситуациях: на сложных и обводненных грунтах, для снижения затрат на материалы и строительные работы, при строительстве в заселенных кварталах и вблизи других зданий и сооружений и т.д.

Погружение свай дизель-молотом позволяет также осуществлять работы в условиях подвижной почвы, при перепадах температур и промерзании грунта, динамическом изменении уровня подземных вод и т.д. Свайные фундаменты – это практически универсальная технология, которая может быть применена для решения самых разных задач!

Но в том, насколько качественным, надежным и долговечным окажется фундамент, большую роль играет не только профессионализм строителей, но и качество применяемого оборудования. Важна эффективность каждого прибора и единицы техники: от геодезических инструментов до сваебойных установок и молотов.

Последние применяются на финальном этапе работы для непосредственного погружения свай, от их исправности и эффективности во многом зависит итоговое качество свайного фундамента.

Принцип работы дизель-молота

Дизельные молоты – это не единственный вид устройств, используемых при сваебойных работах. Существуют также машины с гидравлическим и паровым приводом, но дизельмолоты являются самым распространенным решением – надежным и простым в эксплуатации. Принцип работы дизельного молота сочетает в себе два вида воздействия – ударное и газодинамическое.

Ударная часть молота, падая, бьет по свае, сообщая ей кинетическую энергию, а детонирующее топливо толкает приспособление наверх для нового рабочего цикла. Таким образом, работа молота осуществляется в несколько этапов:

- ударная часть молота сцепляется с кошкой и поднимается наверх при помощи специальной лебедки;

- боек молота падает вниз под действием собственной массы и наносит удар по шарнирному оголовку сваи;

- при падении воздух внутри бойка сжимается и нагревается до 650°C;

- нагретая топливная смесь детонирует, и газодинамический импульс возвращает боек в крайнюю верхнюю позицию;

- цикл повторяется до окончания работы.

Оператор управляет топливным насосом и контролирует работу сваебойной машины. Для того, чтобы процесс забивки свай был осуществлен успешно, нужен квалифицированный специалист и надежное оборудование.

Обратитесь в , чтобы приобрести современные устройства для забивания свай! У нас вы также можете заказать сваебойные и другие строительные работы, взять технику в аренду, лизинг, купить запчасти и комплектующие и многое другое!

Плюсы и минусы конструкции

Несмотря на некоторые различия между трубчатыми и штанговыми устройствами, у них имеются общие положительные и отрицательные качества. К преимуществам можно отнести следующее:

- мобильность;

- довольно простая и очень надежная конструкция;

- энергетическая автономность;

- производительность машин достаточно высока.

Если говорить о недостатках, то их всего три. Первый — это вибрация грунта, которая возникает при ударе молотом. Во время работы создается большое количество пыли, которая затрудняет работу. Кроме того, детонация дизельного топлива выбрасывает в атмосферу некоторое количество вредных веществ, чем загрязняет ее. Цена трубчатого дизельного молота начинается с более высокой суммы — от 320 тысяч рублей.

Разновидности сваебойных молотов

Уже упоминалось, что по сравнению с гидравлическими и паровыми молотами, дизельные устройства используются намного чаще. Такой молот по сути представляет собой дизельный двигатель, установленный на мачте копра и толкающий ударную бабу по вертикальным направляющим штангам.

Молоты бывают двух основных разновидностей: штанговые (МСДШ и DD) и трубчатые (МСДТ). В конструкции штангового молота применяется цилиндр из двух штанг, а в устройстве трубчатого – неподвижная труба.

Характеристики агрегатов

Если рассматривать устройства дизельного молота, то трубчатый тип считается более эффективным, а также обладает более совершенной конструкцией. Если взять молот одного веса трубчатого и штангового типа и сравнить их эффективность, то можно заметить, что при одинаковой массе трубчатая конструкция позволяет забивать более тяжелые сваи. Разница в весе может достигать двух или трехкратного увеличения. Основные конструктивные части этих машин – это:

- цилиндр или же штанги;

- ударная часть, боек или баба, которые движутся внутри цилиндра;

- шабот, являющийся нижней частью молота, к которой крепится наголовник.

Трубчатые молоты устроены сложнее и состоят из следующих элементов:

- направляющей трубы;

- внутренней смазочной системы и системы температурного контрольного;

- цилиндра молота, в котором детонирует топливо;

- шабота молота (это ударная поверхность, соприкасающаяся с бойком молота в ходе работы);

- ударной бабы – поршня с компрессионными кольцами;

- «кошки» – устройства для фиксации и сбрасывания сваи.

Кроме того, трубчатые молоты снабжаются системами водяного охлаждения, необходимыми для длительного использования машины без перерывов. В конструкцию штанговых молотов охлаждение не входит, поэтому их работу приходится прерывать каждый час для естественного остывания.

Сферы применения молотов

Использование дизельного молота со штангами возможно лишь в том случае, если почва отличается достаточно низким показателем плотности. Это обусловлено тем, что энергия удара у такого типа молотов ограничена — примерно 27-30% от потенциальной. Наиболее распространенным типом этого вида конструкции стали те агрегаты, вес ударного бойка которых, достигает 2500 и 3000 кг. Сила удара таких устройств достигает 43 кДж. При таких показателях, дизельные установки способны совершить до 50-55 ударов за одну минуту.

Что касается применения трубчатых молотов, то их можно использовать для погружения железобетонных свай в любой тип грунта. Есть возможность работать даже на вечномерзлом грунте. В таком случае свая забивается в предварительно пробуренный канал.

Температурный диапазон, в котором может работать такой агрегат, находится в пределах от -45 до +45 градусов. Однако если температура окружающей среды менее, чем 25 градусов, то перед началом работы требуется подогрев поршневого блока, прежде чем запускать всю установку.

В зависимости от веса, сила удара молота начинается от 40 кДж и может достигать 165 кДж. Максимальная скорость работы этого типа установки ограничена 42 ударами в минуту.

Молоты также разделяются по массе ударной части. Классификация включает в себя три вида машин:

- легкие – устройства с массой бойка до 0,6 т;

- средние – сваебои с массой ударной части до 1,8 т;

- тяжелые – молоты с массой бойка более 2,5 т.

Какой молот нужен для выполнения необходимых вам работ? Ответ зависит от условий строительной площадки и общих требований. Основная область применения штанговых молотов – работы на неплотном грунте, не подразумевающие большой эксплуатационной нагрузки на оборудование. Штанговые молоты – это более сложные устройства с большим запасом прочности, эффективно расходующие энергию и пригодные для работы в условиях сложных грунтов.

Очевидно, что легкие молоты чаще всего используются для малоэтажного строительства (в том числе частного), а средние – для более монолитных сооружений: крупномасштабного строительства жилых домов, объектов промышленного и даже военного назначения. Тяжелые молоты применяются, когда возводимые здания и сооружения должны обладать повышенной устойчивостью, при работе с крупногабаритными и тяжелыми сваями.

Консультанты помогут вам определиться с выбором оборудования для вашей строительной площадки, расскажут подробнее о преимуществах и недостатках различных видов молотов, раскроют все тонкости рабочего процесса. Вы можете задать любые интересующие вас вопросы и заказать строительную технику на самых выгодных условиях!

Основные типы

Для начала стоит отметить, что классификация дизельных молотов осуществляется по их конструктивным особенностям. Существует два основных вида — это трубчатый и штанговый молот. Что касается трубчатого типа, то здесь используется неподвижно зафиксированная труба. У штангового оборудования в качестве рабочего инструмента используются две вертикальные штанги. Кроме этого, дизельные молоты могут делиться на несколько классов в зависимости от веса их ударной части. На сегодняшний день имеются три основные группы:

- до 600 кг — это легкие молоты;

- от 600 до 1800 кг — средние по весу молоты;

- все инструменты, масса которых больше 2,5 тонны, считаются тяжелыми.

Рассматривать конструкцию этих агрегатов следует отдельно по каждому виду.

Выбор установки для забивания свай

Выбор установки для забивания свай продиктован параметрами конкретной строительной площадки. Поэтому лучшая установка — это та, которая наиболее точно соответствует технико-экономическим условиям и задачам строительства. Для сравнения возьмём два крайних случая. Для первого из них, когда необходимо устройство фундамента в сжатые сроки в непосредственной близости от соседних зданий в сложных грунтовых условиях с минимально разрешённым процентом отбраковки опор — рекомендуется гидравлическая установка для забивки свай.

Для случая, когда срок для исполнения свайного фундамента отведён вполне достаточный, а объект будет выстроен в значительном удалении от других сооружений в хороших грунтовых условиях — машина для забивки свай с навесным дизель-молотом вполне оправдает своё применение по экономическому параметру (по крайне мере с точки зрения капиталовложений на этапе строительства фундамента).

В компании БЕСТ-СТРОЙ возможна аренда копров в Москве, области и других регионах. Также, в качестве полной законченной услуги может быть предоставлена забивка свай в Москве и других городах России — звоните и заказывайте!

Сваебойный молот состоит из следующих основных узлов: а) рабочего органа — подвижной ударной части, наносящей удары по свае (или вибрирующей части, передающей свае вибрацию); б) неподвижной части (станины, корпуса), обеспечивающей постоянство направления движения ударной части и конструктивно объединяющей все механизмы молота; в) устройства для чередования рабочих и холостых ходов ударной части молота (или регулирования возмущающей силы вибрационных систем); г) наголовника, непосредственно воспринимающего удар падающей части молота (или вибрацию от вибросистемы).

Все эти узлы сваебойного молота конструктивно объединены при помощи станины (корпуса) молота.

Типоразмеры сваебойных молотов определяются их основной характеристикой, за которую принято считать: а) для молотов простого действия —вес ударной части в кГ; б) для молотов паровоздушных двойного действия — энергию удара в кГм.

Паровоздушные молоты простого действия

Паровоздушным молотом простого (одиночного) действия называется агрегат, в котором внешний источник энергии (пар или сжатый воздух) используется только для подъема (холостого хода) ударной части, которая затем падает под действием собственного веса (рабочий ход). Управлевие молотом может быть ручным, полуавтоматическим и автоматическим.

По конструктивным особенностям молоты этого тина разделяют на: 1. Молоты с ударным цилиндром и неподвижным сплошным поршневым штоком, расположенным ниже поршня. Такие молоты имеют ручное управление, вес 1250—6000 кГ и являются наиболее простыми по конструкции и вместе с тем наименее совершенными среди молотов простого действия. Их основные недостатки: малая частота ударов (!0—15 в минуту), быстрый износ паропроводного шланга (при работе молота он находится в постоянном движении) и большое потребление пара.

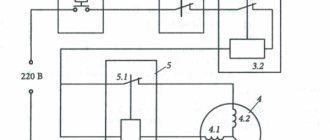

Рис. 172. Схема паровоздушного молота простого действия с полуавтоматическим управлением

2. Молоты с ударным цилиндром и неподвижным полым штоком, расположенным выше поршня и подающим пар или сжатый воздуя в цилиндр. Та,кие молоты выпускают с .полуавтоматическим управлением; они делают до 30—40 ударов в минуту. Ударной частью молота (рис. 172), как в молотах с ручным управлением, является корпус, внутренняя часть которого представляет собой паровой цилиндр. В цилиндре помещен неподвижный поршень с каналами. Поршень соединен с пустотелым штоком, по которому во время подъема корпуса в цилиндр поступает пар или сжатый воздух. В штоке и поршне размещены два распределительных поршенька, соединенные между собой общим стержнем. Эти поршеньки могут передвигаться по вертикали с помощью рычага; в зависимости от положения поршенька пар (сжатый воздух) будет или поступать в пустой шток и далее (по каналам в большом поршне) в цилиндр корпуса, или доступ его в цилиндр будет прекращен.

При крайнем нижнем поло-рисунке), т. е. после удара по голове сваи, поршенек устанавливается в нижнее положение, вследствие чего открывается доступ пара в канал, а следовательно, и в надпоршневую полость цилиндра. Под действием пара корпус поднимается, а вместе с ним поднимается и прикрепленная к нему распределительная рейка со скосом. При прохождении скоса по короткому плечу рычага последний вместе со стержнем и поршеньком поднимается в положение, вследствие чего канал будет перекрыт и доступ пара (сжатого воздуха) в цилиндр прекратится. Одновременно полость цилиндра через канал и выпускное отверстие в нижней части корпуса сообщается с атмосферой, при этом давление пара (сжатого воздуха) в цилиндре резко уменьшается, и корпус падает на голову сваи. Передвижение стержня с поршеньками и для впуска новой порции пара в цилиндр после удара происходит вручную с помощью веревки, прикрепленной к рычагу. Уменьшение высоты подъема ударной части осуществляется с помощью рычага вручную. В процессе работы ударная часть скользит по направляющей рейке, опирающейся пятой на погружаемую сваю.

Достоинством молотов простого действия является небольшой мертвый вес (вес неподвижных частей), составляющий около 30% общего веса молота. Масса ударной части этих молотов в зависимости от модели колеблется от 1250 до 9000 кг. Необходимая производительность парового котла составляет от 300 до 1100 кг/ч при давлении от 800 до 1000 кн/м2 (от 8 до 10 кГ/см2). Длина хода (высота падения) ударной части молота обычно не превышает 1,4—1,5 л. Число ударов молота по свае— от 35 до 65 в минуту.

Паровоздушные молоты двойного действия

Сваебойные молоты двойного действия представляет собой агрегат, в котором внешний источник энергии (пар или сжатый воздух) используется не только для подъема ударной части молота, но и для дополнительного воздействия на нее при падении.

За счет этого длина рабочего хода у молотов двойного действия сокращается не уменьшая энергии удара, и тем -самым значительно увеличивается частота ударов. Молоты этой группы выпускают только с автоматическим управлением. Принципиальная схема молота приведена на рис. 173.

Молот состоит, из корпуса с паровым цилиндром; поршня со штоком бойка, закрепленного ва штоке; ударной плиты, через которую передается действие удара на сваю; отверстий и для впуска и выпуска пара; проушины для навешивания молота на крюк подъемного троса. Для регулирования впуска и выпуска пара (сжатого воздуха) имеется золотниковое устройство, расположенное со стороны отверстий.

При положении поршня, показанном на рис. 173, а, происходит впуск пара в надпоршневое пространство цилиндра через отверстие, после чего последуют рабочий ход, удар по голове сваи и выпуск пара из подпоршневого пространства в атмосферу через отверстие.

Вслед за ударом (положение поршня на рис. 173, б) золотник автоматически перекрывает отверстие, прекращая доступ пара в надпоршневое пространство, и открывает отверстие 8 для впуска пара в подпоршневое пространство, вследствие чего ударнаячасть поднимается вверх, совершив холостой ход. Затем цикл повторяется.

Сваебойные молоты, двойного действия могут иметь общую массу 8000 кг, массу ударной части 12300 кг; по специальным заказам они могут иметь больший вес. Частота ударов в минуту 100—200 в тяжелых моделях, до 500 в средних и до 1000 в легких. Высокая частота ударов, несмотря на относительно небольшой вес ударной части, позволяет весьма эффективно использовать эти молоты для погружения свай и стального шпунта.

Выпуск

Молоты двойного действия более производительны, чем молоты простого действия, и имеют меньший габарит. Их можно применять и для вытаскивания стального шпунта или свай, а также для работы под водой.

Рис. 173. Схема паровоздушного молота двойного действия

Недостатком молотов двойного действия является их большой мертвый вес (вес неподвижных частей), достигающий 80% общего веса. Это объясняется тем, что при рабочем ходе поршня сила давления пара (сжатого воздуха), действуя сверху на поршень, стремится поднять корпус молота над сваей; этой силе противодействует только вес корпуса, который поэтому должен быть большим. Этот недостаток в значительной мере устранен в более совершенных молотах дифференциального действия, мертвый вес которых снижается до 55— 65% от общего.

В молотах дифференциального действия (рис. 174) внутри цилиндра ступенчатой формы на общем штоке расположены два поршня разных диаметров. Распределительным устройством с круглым золотником пар или сжатый воздух по каналу непрерывно, в течение рабочего и холостого ходов, подается в полость, заключенную между поршнями.

Полость цилиндра над большим поршнем через канал и золотник поочередно соединяется с атмосферой или с паровым котлом (воздухосборником компрессора). В первом случае, при холостом ходе, происходит подъем ударной части со штоком и тяжелым бойком. Во втором случае, при рабочем ходе, происходит удар бойка по наголовнику сваи; сила удара составляет разность между суммой сил, действующих сверху на большой или малый поршни, и силой, действующей снизу на большой поршень.

Так как площадь поршня, на которую давит пар снизу, значительно меньше, чем верхняя площадь поршня, ударная часть молота (боек, шток, поршни) начинает ускоренно двигаться вниз, совершая рабочий ход. Движению вниз способствует собственный вес ударной части.

Перемещаясь вместе с бойком, специальная распределительная рейка незадолго до удара бойком по свае воздействует кулачком на рычаг золотника, переключает его для соединения с атмосферой, и цикл повторяется.

Преимуществами молотов двойного действия перед молотами одиночного действия являются: а) большая частота ударов, понижающая сопротивление трения грунта и обеспечивающая сравнительно непрерывное движение сваи при ее погружении; б) возможность забивки свай под любым наклоном на стесненных участках без применения копров; в) возможность производить работу под водой;

Рис. 174. Паровоздушный молот дифференциального действия

г) возможность использования для извлечения свай; д) простота управления и эксплуатации, а также высокая портативность и транспортабельность.

Паровоздушные молоты двойного действия широко применяют лри забивке тяжелых длинномерных металлических шпунтовых свай в основания гидротехнических сооружений.

Молоты дифференциального действия являются разновидностью паровоздушных молотов двойного действия. Они характеризуются более удовлетворительным соотношением мертвого веса молота к энергии его удара. Молоты дифференциального действия имеют вес ударной части до 9 г при общем весе до 17 г и делают в минуту от 100 до 200 ударов.

Эксплуатационными достоинствами молотов дифференциального действия являются более экономичное потребление пара, который расходуется только при рабочем ходе, а также расположение цилиндра внутри корпуса, что обеспечивает меньшие тепловые потери и меньшую конденсацию пара при работе молота в зимних условиях.

Дизель-молоты

В этом типе сваебойных молотов конструктивно объединены в единый агрегат двигатель внутреннего сгорания и молот, а преобразование и использование энергии осуществляются в ходе единого рабочего процесса. Дизель-молоты работают на жидком топливе по принципу двухтактных двигателей высокой степени сжатия. По принципу ударного воздействия эти молоты относят к молотам простого (одиночного) действия.

В строительстве получили распространение два вида дизель-молотов — штанговые и трубчатые.

У молотов штангового типа (рис. 175, а) ударной частью является подвижной цилиндр, перемещающийся по направляющим штангам. Штанги укреплены на нижней части молота, надеваемой на голову сваи; вверху они соединены траверсой.

Рис. 175. Дизельный молот: а — штанговый; б — трубчатый

В нижней плите укрепляются поршень 5 молота и форсунка, соединенная с насосом высокого давления 6, который приводится в действие падающим цилиндром. Цилиндр, поднятый в верхнее положение, падает под действием силы тяжести. При набегании цилиндра на поршень, воздух в цилиндре сжимается до 6—7 Мн/м2 (60—70 кГ/см2), нагреваясь до температуры воспламенения топлива.

В конце сжатия при воздействии на рычаг насоса происходит впрыскивание топлива в цилиндр и его распыление. Воспламенение горючей смеси происходит в момент удара цилиндра о нижнюю часть молота. При этом давлением газов цилиндр отбрасывается кверху в начальное положение. Газы уходят в атмосферу, цилиндр заполняется свежим воздухом, снова падает, и цикл работы дизель-молота повторяется. Число ударов этого молота достигает 50—60 в минуту.

Высота подъема ударной части регулируется количеством подаваемого топлива и изменяется в пределах 1—2 м.

В штанговых дизель-молотах из-за неправильной установки рычага подачи топлива возможно опережение вспышки, что при водит к снижению эффекта удара, так как давление газов в цилиндре в этом случае тормозит движение ударной части молота и производительность последнего при этом резко снижается.

В трубчатом дизель-молоте (рис. 175,6), в противоположность штанговому, ударной частью является тяжелый подвижной поршень с шаровой головкой.

Рис. 176. Схема работы трубчатого дизель-молота

Цилиндр в виде открытой сверху трубы, в которой передвигается поршень, делается неподвижным и устанавливается на сваю, опираясь на нее при помощи штыря на пяте цилиндра. .В пяте цилиндра имеется сферическое углубление, соответствующее шаровой головке поршня. Топливо подается в это углубление насосам низкого давления перед концом рабочего хода. Распыление топлива производится ударом головки поршня по сферической части дна цилиндра. В момент удара величина наибольшего сжатия достигает б Мн/м2 (60 ат). Пята цилиндра посажена на уплотняющее кольцо, что придает ей некоторую подвижность и предохраняет цилиндр от действия удара. Для выпуска газов и продувки цилиндра в нем имеются окна.

Работа трубчатого дизель-молота (рис. 176) начинается с момента, когда поршень, поднятый при помощи лебедки в верхнее положение, автоматически отсоединяется и начинает падать вниз. Это является началом первого такта двигателя внутреннего сгорания.

На протяжении первого такта потенциальная энергия поднятого вверх поршня превращается в кинетическую и передается свае в форме удара и через сжатый воздух в цилиндре. Одновременно происходит продувка нилиндра, подача топлива, сжатие воздуха и образование рабочей смеси разбрызгиванием от удара. Воспламенение рабочей смеси происходит в момент удара.

Второй такт двигателя внутреннего сгорания молота начинается движением его поршня вверх. При этом протекают следующие процессы: самовоспламенение, расширение газов, всасывание воздуха и частичная продувка при движении поршня вверх. Работа расширения газов затрачивается на подъем поршня в верхнее положение, на преодоление сопротивления движению ударной части вверх, также на работу деформации и погружение сваи.

Частота ударов в трубчатых дизель-молотах достигает 50—60 в минуту с подъемом поршня-ударника до 2 м.

Основные преимущества дизель-молотов заключаются в независимости их работы от постороннего источника энергии, высокой технической готовности агрегата, сравнительно небольших эксплуатационных затрат и значительной производительности при погружении легких свай.

Сравнивая штанговые и трубчатые дизель-молоты, необходимо отметить, что более совершенной является конструкция трубчатого молота, как более простая и надежная в работе.

Однако дизель-молоты имеют ряд серьезных недостатков. Они передают свае лишь 40—50% кинетической энергии удара, расходуя остальные 60:—50% на сжатие горючей смеси. Изменение степени сжатия горючей смеси в дизель-молотах оказывает большое влияние на энергию удара. Значительное уменьшение степени сжатия создает при работе молотов недопустимые напряжения, которые могут привести к их быстрому разрушению. Поэтому дизель-молоты при равном весе с паровоздушными имеют значительно меньшую полезную мощность и большую металлоемкость.

Параметры сваебойных молотов

Основными параметрами сваебойных молотов являются энергия удара, частота ударов, вес ударной части, мощность молота и скорость ударной части в момент удара.

Из этих формул следует: а) полезная работа погружения сваи в грунт будет тем больше, чем меньше соотношение между весом сваи и весом ударной части молота; б) потери на пластические деформации сваи и молота возрастают быстрее при увеличении скорости ударной части, чем при увеличении ее веса. Следовательно, при работе типоразмера свайного молота необходимо учитывать «е только энергию удара, но и вес ударной части.

Величина энергии удара, приводимая в технических характеристиках свайных молотов, является условной, так как берется без учета потерь.

Сваебойный молот должен иметь возможно большую частоту ударов. При быстром чередовании ударов .цикл изменения в сопротивлении грунта между двумя последовательными ударами не успевает закончиться, окружающий сваю грунт будет постоянно разрыхленным, и сопротивление его погружению сваи будет меньшим.

Частота ударов определяется количеством ударов молота в 1 минуту при максимальной длине хода ударной части и давлении пара или сжатого воздуха у впуска (по паспорту).

Присланной энергии удара вес ударной части молота должен быть возможно большим, что обеспечивает более высокую эффективность удара.

Скорость движения ударной части молота в момент удара не должна быть высокой, так как при больших скоростях значительный процент энергии будет расходоваться в пределах головы сваи, что может .привести к ее быстрому разрушению. Допускаемым пределом является скорость до 7 м/сек.

Выбор сваебойного молота производится по предельной величине энергии его удара о сваю с учетом расчетной величины нагрузки.

Забивка свай молотами производится во все грунты, кроме, скальных. Молоты подбирают из условия пропорциональности энергии удара молота предельной несущей способности сваи по грунту.

Рис. 109. Свайные наголовники со сферическими опорными поверхностями.

Рис. 110. Вильчатый наголовник для прямоугольного шпунта.

Более совершенными являются паровоздушные молоты двойного действия, состоящие из парового цилиндра, верхней и нижней его крышек, нижней кольцевой крышки. Ударной частью является баба, соединенная с поршневым штоком. Корпус молотов двойного действия закрытый, что позволяет их использовать при работе под водой.

Паровоздушные молоты двойного действия дают возможность автоматизировать регулирование хода, забивать сваи без копра, подлюбым наклоном и в стесненных условиях. Применяются для забивки металлических шпунтов (рис. 111).

Для погружения свай, шпунта, рыхления прочного грунта применяются штанговые дизель-молоты, в которых энергия воспламеняющихся газов, передается ударной части молота. Различают молоты с неподвижными штангами применяющиеся только копрами, и подвижными применяющиеся без копров.

Дизель-молот с неподвижными штангами состоит из ударной части, цилиндра, поршневого блока,, механизма подъема и сбрасывания, топливного насоса, механизма регулирования подачи топлива, шарнирной опоры, направляющих штанг и верхней траверсы (рис. 112).

Дизель-молот с подвижными штангами предназначен для погружения легких деревянных свай длиной 6—8 м и состоит из молота, кран-балки и патрона для крепления молота к свае. Подъем и опускание дизель-молота осуществляются с помощью кран-балки.

Трубчатые дизель-молоты позволяют получить большую энергию удара и поэтому используются при забивке свай и шпунтов больших диаметров и значительной длины. Ударной частью в них служит тяжелый поршень. Цилиндр молота представляет длинную трубу, открытую сверху, а в нижней части установленную на шабот. Шабот подвижен относительно цилиндра, что обеспечивает полную подвижность последнего при ударе.

При ударе головки поршня о шабот топливо разбрызгивается в кольцевой камере сгорания, расположенной между стенками цилиндра и цилиндрической частью поршня, и воспламеняется вследствие высокой температуры сжатого воздуха.

ОАО «Михневский РМЗ» предлагает ГИДРОМОЛОТЫ

ЦЕНЫ НА ГИДРОМОЛОТЫ >>

Сваебойное оборудование применяется для погружения в грунт свай, шпунта и оболочек с целью предупреждения оползания грунтовых откосов или передачи части нагрузки на плотные слои грунта, залегающие на глубине трех и более метров под грунтовыми основаниями инженерных сооружений. На вечномерзлых грунтах свайное строительство является одним из немногих промышленно освоенных и относительно недорогих способов предотвратить его оттаивание и подвижки под жилыми и промышленными зданиями.