Компрессор является универсальным агрегатом, который нашел довольно широкое применение, как на крупном производстве, так и в небольших мастерских. Также его устанавливают на различных автомобилях и специальной технике. Именно поэтому вопрос о том, как создать компрессор своими руками из зиловского компрессора очень интересует многих мастеров, которые хотят сэкономить на приобретении этого устройства.

Бытовое назначение

Для начала следует сказать о том, что такие изделия не будут отличаться большой производительностью, а их изготовление может потребовать больших затрат. Однако существует масса вариантов применения, которые и заставляют искать материал о том, как изготовить компрессор своими руками из зиловского компрессора.

- Прежде всего, такое устройство отлично подойдет для накачивания шин автомобиля.

- Также подобный агрегат можно будет использовать для работы с некоторыми пневматическими инструментами небольшой мощности.

- Чаще всего эти изделия используют в мастерских для нанесения краски на поверхность. Дело в том, что при наличии объемного ресивера они могут работать довольно долго и создавать необходимое для этого давление.

- Некоторые специалисты используют такие агрегаты в кузнечном деле и на других производствах. Главное, чтобы технические характеристики соответствовали заданным параметрам.

Неисправности

В процессе эксплуатации необходимо следить за техническим состоянием механизма, смазкой и поступлением охлаждающей жидкости. Масло рекомендуют использовать только то, которое прописано в паспорте силовой установки. Запрещается смазка загрязненным маслом.

Ежедневных или специальных технических осмотров компрессор не требует, но периодически 1 раз на 8-10 тыс. км проверяют привод и надежность креплений.

Во время работы могут возникать поломки деталей агрегата, их сразу же ремонтируют. Вышедшие из строя подлежат замене.

Основные неисправности компрессора грузовой машины подразделяют на 2 вида:

- поршневой группы;

- электрического оборудования.

Наиболее распространенными являются такие дефекты:

- Износ поршневой группы и нарушение герметичности клапанов. Длительность заполнения пневмосистемы при скорости вращения коленвала 2200 об./мин. превышает время, установленное техническими условиями (8 минут). Компрессор не нагнетает давление в 7-7,5 кгс/см². Износ поршня приводит к всасыванию масляного тумана из картера компрессора в цилиндры.

- Нагнетатель системы не запускается. Связано с отсутствием напряжения в сети, протеканием обратного клапана и неправильным запуском.

- Компрессор плохо качает и не набирает обороты. Одной из причин является засоренность фильтров.

- Стучит в цилиндро-поршневом механизме. Связано с поломками в нагнетательной части в результате трения и износа металлических деталей.

- Двигатель гудит и не вращается. Такая проблема возможна вследствие срабатывания предохранителя питания электросети, защиты от перегрузки, плохого контакта.

- Сильный нагрев цилиндра. Заблокирован обдув воздуха цилиндра и картера.

- Падает производительность — засоренность всасывающего воздушного фильтра.

- Усиленная вибрация.

Как снять и разобрать

Для того чтобы поменять вышедшие из строя элементы, необходимо осуществить снятие и разборку компрессора:

- Поднять кабину, агрегат находится под ней.

- Отвернуть крепежные гайки, снимать оголовок вместе с нагнетательными клапанами, прокладкой, пружинами впускных элементов.

- Открутить 3 трубки соответствующим ключом.

- Выкрутить шестерни привода, вздернуть агрегат в сторону передней части транспорта.

Автомобильный компрессор

Начинающие мастера часто задают вопрос о том, почему именно эту деталь стоит приобретать для того, чтобы создать компрессор своими руками. Зил 130 они считают морально устаревшим автомобилем, а агрегаты, которые на нем установлены, изношенными. Однако сразу стоит отметить, что в нашей стране именно эту деталь найти проще всего, а ее стоимость напрямую зависит от состояния. При этом простота изготовления этого агрегата позволяет производить элементарный ремонт и очень сильно упрощает обслуживание.

Также компрессор своими руками из зиловского компрессора изготовить намного проще, чем использовать для этого другие изделия подобного типа. Для выполнения элементарных задач его даже практически не нужно будет переделывать. Однако если потребуется долговременное использование или большие нагрузки, то нужно будет сделать определенную доработку.

Сколько стоит компрессор и его ремонт

Купить компрессор на грузовую машину можно в пределах 7-10 тыс. руб. Стоимость ремонтных работ в специализированных мастерских зависит от состояния агрегата и вида неисправности, оговаривается индивидуально.

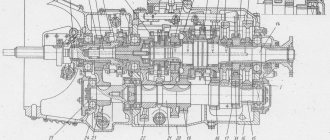

На автомобилях КамАЗ устанавливается двухцилиндровый поршневой компрессор 5320-3509015-10 с воздушным охлаждением. Забор воздуха компрессором при его работе происходит через воздушный фильтр двигателя. Поршень (на рисунке поз. 8), выполненный из чугуна, имеет одно маслосъемное и два компрессионных кольца. Подшипник шатуна оснащен биметаллическими вкладышами. Головка шатуна имеет бронзовую втулку под поршневой палец. Головка (поз. 9) компрессора выполнена с гнездами, в которых смонтированы нагнетательные клапаны.

Необходимое оборудование

Чтобы создать компрессор своими руками из зиловского компрессора, необходимо решить вопрос с передачей вращающего момента на сам агрегат. Также понадобиться двигатель определенной мощности и с конкретным количеством оборотов. Поэтому потребуются определенные покупки.

Отдельное внимание при этом нужно уделить ресиверу. Его подбирают в соответствии с поставленными перед изделием задачами. При этом на него устанавливают манометр и предохранительный клапан, которые и будут отвечать за необходимое давление.

Передача вращающего момента

Когда изготавливается компрессор своими руками из зиловского компрессора, необходимо принять очень важное решение о том, как будет передаваться сила с двигателя на сам агрегат. При этом некоторые мастера предпочитают выполнять подключение напрямую, считая, что так они не потеряют количество оборотов и мощность. Однако стоит помнить, что для подобных методов реализации соединений нужно иметь довольно мощный двигатель. Поэтому чаще всего используют ременную передачу.

Когда делают компрессор своими руками, зиловский компрессор обычно пытаются соединить с двигателем через редуктор. Так можно получить довольно неплохое усилие при первичном запуске или же при наличии давления в ресивере. Однако стоимость хорошего редуктора довольно высока, и вариант с ременной передачей можно считать самым оптимальным.

Ресивер

Типовой компрессор на базе железа от ЗИЛ 130 стараются обычно сделать компактным и мобильным. Поэтому использовать большие и объемные ресиверы просто не имеет смысла. Также не стоит приобретать эти элементы агрегата отдельно, поскольку их всегда можно создать самостоятельно. Для этого можно использовать практически любую металлическую емкость. При этом лучше всего применять газовые баллоны или старые огнетушители.

Сразу необходимо отметить, что потребуется дальнейшая доработка ресивера. На него нужно будет установить манометр и регулятор давления. Обычно приобретается отдельный узел с редуктором, который и устанавливается на входе в емкость. Также очень важно произвести монтаж клапана обратного давления. Его настраивают под оптимальный режим работы будущего изделия с определенным запасом в 10-15%.

Доработка компрессора

Даже если планируется сделать обычный гаражный компрессор из компрессора ЗИЛ, то сам агрегат необходимо будет немного доработать.

- Прежде всего, стоит создать охлаждение. Дело в том, что такие агрегаты в процессе своей работы сильно перегреваются и в результате этого падает не только производительность, но и срок эксплуатации. Поэтому следует просверлить шатуны, а в нижней крышке устанавливается косая трубка.

- Чтобы контролировать уровень масла, необходимо установить на выход из картера прозрачный фильтр. Также имеет смысл поставить влагоотделитель, который можно изготовить самостоятельно из небольшого огнетушителя.

- Отдельно устанавливают и бачок с маслом. При этом сразу стоит отметить, что он будет использоваться в качестве расширительной емкости и поможет нормализировать давление в системе.

На сегодняшний день существует просто огромное количество всевозможных доработок, которые направлены на то, чтобы увеличить производительность и срок эксплуатации. Все они обычно относятся к системе смазки и передачи вращающего момента. Однако окончательный выбор всегда зависит напрямую от назначения конечного изделия.

Компрессорная станция УСТ 5453 Камаз 43118

Компрессорная станция

—

мобильный комплекс

для проведения изоляционных работ газо- нефтепроводов.

Отделка и планировка автофургона

Кузов-фургон

представляет собой каркасную сварную конструкцию, наружная обшивка – стальной лист, в качестве утеплителя используется пенополистерол. В зависимости от назначения и климатических условий эксплуатации толщина стеновых панелей может быть от 30 до 80 мм. Внутренняя отделка

кузова-фургона

выполнена промышленным пластиком. Нижняя часть стен

мобильной компрессорной станции

обшита оцинкованным стальным листом, пол покрыт рифленой резиной. Такой вариант отделки более практичен для ремонтных работ. Окна компонуются двойным стеклопакетом с травмобезопасным стеклом. Для увеличения тепло- и шумоизоляции проемы дверей и люков окантовываются двойным уплотнителем.

Кузов-фургон

состоит

из двух отсеков

:

генераторного

и

аппаратного

. Каждый отсек имеет вентиляционные и технологические люки для подключения оборудования и удобства проведения работ.

Электрооборудовуание и электросеть

Компрессорная станция

оснащена оборудованием для горячего распыления двухкомпонентных термоактивных материалов, средствами контроля качества, генераторной установкой – как источник обеспечения электроэнергией, компрессорной установкой для обеспечения работ сжатым воздухом.

Оборудование

предназначено

для проведения работ по подготовке поверхности и нанесению изоляционного покрытия нефтепроводов.

Компрессорная станция комплектуются необходимым количеством светильников: обычно используются пыле- и влагозащищенные люминесцентные светильники, со степенью защиты IP 54, IP 65, а также плафоны салона с выключателем на корпусе. Проводка выполняется медным кабелем расчетного сечения открыто в ПВХ коробах, которая сводится в отдельный электрощит и заземляется. Управление распределением электроэнергии производится при помощи электрического щита, установленного внутри салона. Распределительные щиты комплектуются устройством защитного отключения.

Грузоподъемное оборудование

Укосина консольная смонтирована рядом с задней входной дверью кузова-фургона

и предназназначена для погрузки и разгрузки материалов оборудования. Грузоподъемность составляет 250 кг на откидывающейся балке и 500 кг на жестко закрепленной консоли, угол поворота 200 градусов.

Выдвижной трап и съемная лестница

Также одной из особенностей компрессорной станции Камаз 43118

являются выдвижной трап, по которому осуществляется вход персонала и перемещение грузов внутрь

фургона

, и съемная лестница, обеспечивающая доступ в отсек с генераторной установкой. Для удобства и экономии пространства, трап, как и лестница, в транспортном положении убирается в нишу под полом автофургона. Конструкция лестницы и трапа предусматривает широкие ступеньки, по которым легче производить спуск и подъем внутрь

автофургона

.

Сборка

Сначала стоит изготовить станину, на которую и будет установлен компрессор своими руками. ЗИЛ 130 имеет определенные посадочные места для данного агрегата, которые необходимо перенести на каркас. Так не придется проделывать дополнительные отверстия в самом компрессоре, и можно будет использовать дополнительную систему амортизации.

Далее на станину монтируют двигатель. При этом фиксация производится в жестком положении, на расстоянии, необходимом для реализации передачи крутящего момента. Ресивер и другие элементы, которые можно присоединить через шланги, можно располагать отдельно. Порой их проще подключить по месту работы, чтобы не утяжелять саму станину.

Рекомендации специалистов

- Если делается компрессор из зиловского, инструменты потребуется подбирать очень тщательно. Нужно будет иметь дрель, сварочный аппарат, набор ключей и многое другое. Также могут возникнуть ситуации, когда некоторые виды работ проще сделать в заводских условиях или при помощи специальных станков.

- Для создания амортизаторов при фиксации всех агрегатов на станину или несущую раму лучше всего использовать резиновые прокладки или вставки. Однако стоит помнить, что при интенсивном использовании они быстро изнашиваются и всегда нужно иметь запасные.

- При покупке компрессора необходимо быть очень внимательным, поскольку внешний вид изделия не говорит о состоянии его внутренних узлов и агрегатов. Проверить изделие на месте просто не получится, а значит, такую покупку следует производить только у проверенных продавцов.

- Если не решить проблемы с перегревом компрессора, то его нужно эксплуатировать в щадящем режиме. Так он прослужит намного дольше, хотя это может вызывать определенные неудобства в работе. Именно поэтому и подбирают агрегат под конкретные нужды.

- Можно установить на изделие манометр со специальными контактами, которые подключают в электрическую цепь пуска двигателя. Это автоматизирует работу устройства, а также позволит сократить вероятность быстрого перегрева.

- Электрическая схема подключения компрессора к электрической цепи напрямую зависит от типа выбранного двигателя. При этом не стоит придумывать обходные варианты запуска первичной обмотки, чтобы не потерять мощность. Это скажется на работе изделия при наличии остаточного давления в ресивере, даже при наличии обратного клапана и довольно мощного двигателя.

Устройство и принцип работы

На КамАЗах устанавливаются агрегаты поршневого типа одно- и двухцилиндровые, редко — мембранного типа.

Устройство компрессора представлено так:

- Шатун.

- Поршень.

- Цилиндр с проставкой.

- Кольца:

- уплотнительные;

- маслосъемные;

- компрессионные.

- Подшипники скольжения.

- Картер.

- Коленчатый вал,

- Зубчатое колесо привода.

Механизм одноступенчатого сжатия располагается на передней части картера маховика мотора. Поршень изготовлен из алюминия и имеет плавающий палец, фиксирующийся упорными кольцами. Из впускного коллектора силовой установки в цилиндр поступает атмосферный воздух, вытесняющийся в пневматическую систему через нагнетательный клапан в оголовке цилиндра.

Вывод

Собирая компрессор из зиловского своими руками, следует помнить, что данная работа потребует от исполнителя умения в обращении с различным инструментом и соблюдения техники обработки всевозможных деталей. Также стоит помнить, что приобретение определенных агрегатов приведет к затратам, а значит, прежде чем приступать к работ, стоит внимательно оценить все расходы и сопоставить их со своими возможностями. Дело в том, что при интенсивном использовании такого компрессора хватает всего на пару лет.

Самодельные автомобили, трактора, вездеходы и квадроциклы

Компрессор сделанный из компрессора от ЗИЛа: фото и описание самоделки.

Всем привет! Вот решил сделать себе компрессор для домашней мастерской. Уже в наличии были запчасти: компрессор ЗиЛ-130, баллон газовый автомобильный 80 литров), электродвигатель, магнитный пускатель, колесики, аварийный клапан давления от ЗИЛ, и пр.

Дополнительно купил реле давления (в итоге стоит водопроводное, но изначально покупал компрессорное с кнопкой (оно дороже), и блок редуктор для раздачи воздуха, ну и фитинги, провода, вилку.

Процесс изготовления показан на фото.

Из баллона сделал ресивер.

Давление выставил на выключение при 7 атм и включение при 4 атм.

Компрессор немного доработал, просверлил шатуны и вкладыши с трех сторон. Сам компрессор установил через прокладку на стальное основание, а та трубка с крышкой, та что отходит снизу сбоку изначально планировалась для контроля и заливки масла, но в процессе пришлось сделать еще и бачок (сапун). Моё мнение, если бы ни большая часть запчастей которые уже были у меня в наличии, то заморачиваться считаю совсем не стоит, можно купить готовый.

Также рекомендуем прочитать статью по теме — как сделать компрессор из холодильника.

Эффективно и быстро очистить любую деталь, поверхность конструкции для дальнейшего ремонта или применения можно с помощью пескоструя. Но для этого устройства требуется источник сжатого воздуха, обладающий необходимыми давлением и производительностью. Сделанный своими руками компрессор для пескоструя избавит от приобретения дорогостоящего и не всегда достаточно надежного оборудования.

Разборка компрессора

Разборку компрессора, закрепленного на стенде, начинают со снятия головки цилиндров. Затем из гнезд блока цилиндров вынимают впускные клапаны, их направляющие и седла.

Зажав головку блока в тиски, отворачивают пробки нагнетательных клапанов, вынимают клапаны, седла и уплотняющие прокладки.

Отогнув усик замочной шайбы 2, и отвернув гайку 3 крепления шестерни привода коленчатого вала, снимают замочную шайбу.

Затем с помощью приспособления снимается шестерня привода компрессора и вынимается шпонка 6 из паза коленчатого вала.

Для того чтобы извлечь из коленчатого вала торцевой уплотнитель и пружину, надо сначала удалить из коленчатого вала упорное кольцо.

Повернув компрессор на стенде нижней крышкой вверх, отворачивают болты крепления и снимают нижнюю крышку с прокладкой 24.

Затем надо расшплинтовать и отвернуть гайку крепления крышек шатунов, снять крышки.

Постукивая черенком молотка в торец нижней головки шатуна, вынимают поршень с шатуном.

Удалив вкладыши, надо соединить попарно крышки и шатуны болтами, чтобы в дальнейшем не перепутать их. Шатун с крышкой обрабатывается в сборе, поэтому они заменяются только парами.

Повернув компрессор блоком цилиндров вверх, отверните гайки крепления блока к картеру и снимите блок цилиндров с пластинами 21 отражателя масла.

После этого отверните болты крепления задней крышки картера 23 и снимите крышку.

Перед выпрессовкой коленчатого вала из картера извлекается упорное кольцо коренного подшипника, установленное со стороны шестерни привода.

Зажав шатун в тиски, снимают с поршня компрессионные маслосъемные кольца, извлекают упорное кольцо поршневого пальца.

После выпрессовки поршневого пальца 14 отсоединяют поршень от шатуна, а затем выпрессовывают втулку из верхней головки шатуна.

Практичный вариант

Конструкция на базе компрессора от МАЗ, ЗИЛ 130 – 157 зарекомендовала себя как надежное эффективное устройство. Агрегат с этих автомобилей потребует минимальных переделок своими руками. От МТЗ, ГАЗ малопроизводителен, а от КамАЗа нуждается в больших доработках. Ресивер устанавливают исходя из потребностей для пескоструя – газовый баллон на 50 л или готовый от а/м КамАЗ и поменьше от ЗИЛ, в которых уже есть необходимые отверстия.

Примерная компоновка устройства, изготовляемого своими руками, и схема пневматического подключения компрессора следующие. Ресивер, в горизонтальном положении, устанавливают на опоры с колесами. На кусок швеллера шириной 200 – 250 мм через паронитовую прокладку устанавливают компрессор без нижней крышки. На противоположном конце швеллера, через профрезерованные пазы, монтируют электродвигатель на лапах. Пазы необходимы для натяга ремня, который подбирают небольшого сечения, чтобы потери мощности на приводе были минимальны. Швеллер крепят к верху ресивера, подсоединяют разводку от компрессора к ресиверу сверху и с торца, устанавливают манометр контроля давления, с торца монтируют перегрузочный клапан и выходной штуцер с вентилем.

Двигатель КАМАЗ 740.10-210

Двигатель

На автомобили КАМАЗ устанавливаются двигатели моделей КАМАЗ-740.10; КАМАЗ-7403.10 или КАМАЗ-740.11-240.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.11-240 изложены в руководстве по эксплуатации 740.11-3902006РЭ.

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

- поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

- гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

- поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

- трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

- закрытую систему охлаждения, заполняемую низко-замерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

- высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

- электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при отрицательных температурах окружающего воздуха до минус 25°С.

Блок цилиндров и привод агрегатов

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Техническая характеристика

Фазы газораспределения впускного клапана:

- открытие (до в.м.т.) — 13°

- закрытие (после в.м.т.) — 49°

То же выпускного клапана:

- открытие (до в. м.т.) — 66°

- закрытие (после в.м.т.) — 10°

Давление масла в прогретом двигателе, кПа (кгс/см 2 ):

- при номинальной частоте вращения — 400,2-550,4 (4,0…5,5)

- при минимальной частоте вращения холостого хода, не менее — 98,1 (1,0)

Форсунки (закрытого типа) мод. 33 мод. 271

Давление начала подъема иглы форсунки, МПа (кгс/см 2 ):

- бывшей в эксплуатации …. 20 (200) <21,5 (215)

- новой (заводской 22,0…22,7 23,5…24,2 регулировки) — (220…227) (235…242)

Система наддува — газотурбинная с двумя турбокомпрессорами.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

Привод агрегатов шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике. Шестерня распределительного вала установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов крепления оси промежуточных шестерен 49,1…60,8 Н . м (5…6,2 кгс.м), болта крепления роликоподшипника 88,3… 98,1 Нм (9…10 кгс.м).

Окружной зазор в шестернях привода агрегатов — 0,1…0,3 мм.

Кривошипно-шатунный механизм

Коленчатый вал стальной, изготовлен горячей штамповкой, упрочен азотированном или закалкой токами высокой частоты шатунных и коренных шеек.

Коленчатый вал имеет пять коренных опор и четыре шатунные шейки. В шатунных шейках вала выполнены внутренние полости, закрытые заглушками, где масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями с поперечными каналами в коренных шейках.

На носке и хвостовике коленчатого вала установлены шестерня привода масляного насоса и ведущая шестерня в сборе с маслоотражателем. Выносные противовесы съемные, закреплены на валу прессовой посадкой.

Осевые перемещения коленчатого вала ограничены четырьмя сталеалюминиевыми полукольцами, установленными в проточках задней коренной опоры так, чтобы сторона с канавками прилегала к упорным торцам вала, а ус входил в паз на крышке заднего коренного подшипника.

Хвостовик коленчатого вала уплотнен резиновым самоподжимным сальником, установленным в картере маховика.

Маховик из серого специального чугуна, закреплен болтами на заднем торце коленчатого вала и зафиксирован двумя штифтами и установочной втулкой. Зубчатый венец посажен на маховик по горячепрессовой посадке и служит для пуска двигателя стартером. Число зубьев венца маховика 113.

На наружной поверхности маховика имеется паз под фиксатор маховика, который используется при регулировании двигателя.

Шатуны стальные, двутаврового сечения; нижняя головка выполнена с прямым и плоским разъемом. Шатун окончательно обработан в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. При сборке метки на шатуне и крышке должны находиться с одной стороны. Кроме того, на крышке шатуна выбит порядковый номер цилиндра. На каждой шатунной шейке коленчатого вала установлено по два шатуна. Подшипниками скольжения служат втулка из биметаллической ленты в верхней головке шатуна и съемные взаимозаменяемые вкладыши — в нижней. Крышка шатуна закреплена двумя шатунными болтами с гайками.

Поршни из высококремнистого алюминиевого сплава со вставкой (специальный чугун) под верхнее компрессионное кольцо и коллоидно-графитным покрытием юбки. На поршне установлены два компрессионных кольца L2 и одно маслосъемное кольцо L1. Компрессионные кольца в сечении представляют одностороннюю трапецию, изготовлены из чугуна специального химического состава. Рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом.

| Подбор поршня по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндра | ||

| Индекс варианта исполнения поршня | L | L1 |

| 10 | 260,12… 260,24 | 75,67… 75,71 |

| 20 | 260,24… 260,35 | 75,78… 75,82 |

| 30 | 260,35… 260,46 | 75,89… 75,93 |

| 40 | 260,46… 260,57 | 76,00… 76,04 |

Маслосъемное кольцо прямоугольного сечения с витым пружинным расширителем и хромированной рабочей поверхностью.

В головке поршня расположена камера сгорания. Подбором варианта исполнения поршня, с целью уменьшения надпоршневого зазора, при сборке двигателя обеспечено выступание поршня над уплотнительным торцом гильзы в пределах 0,5…0,7 мм. Индекс варианта поршня нанесен на его днище: 10; 20; 30; 40, а также на нерабочем торце выступа гильзы. В запасные части поставляются поршни с индексом «10», которые при ремонте допускается устанавливать в гильзы с любым индексом.

Поршень с шатуном соединен пальцем плавающего типа, осевое перемещение пальца в поршне ограничено стопорными кольцами. Поршневой палец изготовлен из хромоникелевой стали в виде пустотелого цилиндрического стержня, упрочнен цементацией и закалкой.

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника колечатого вала невзаимозаменяемы. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Механизм газораспределения

Механизм газораспределения предназначен для впуска в цилиндры воздуха и выпуска отработавших газов. Открытие и закрытие впускных и выпускных клапанов происходит в строго определенных положениях по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота шейкиколечатого вала, указанным в диаграмме фаз газораспределения.

Механизм газораспределения двигателя — верхнеклапанный. Кулачки распределительного вала в определенной последовательности приводят в действие толкатели. Штанги сообщают качательные движения коромыслам, которые, преодолевая сопротивление пружин, открывают клапаны. Клапаны закрываются под действием силы сжатых пружин.

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни привода агрегатов.

Головки цилиндров, отлитые из алюминиевого сплава, имеют полости для охлаждающей жидкости, сообщающиеся с рубашкой блока. Стыки головки цилиндра и гильзы, головки и блока уплотнены прокладками. В канавку на привалочной плоскости головки запрессовано кольцо газового стыка, которым головка непосредственно устанавливается на бурт гильзы цилиндра. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей кольца и гильзы цилиндра и, дополнительно, нанесением на поверхность кольца свинцовистого покрытия для компенсации микронеровностей уплотняемых поверхностей. Уплотнение перепускных каналов для охлаждающей жидкости осуществляется уплотнительными кольцами из силиконовой резины, устанавливаемыми хвостовиками в отверстия головки цилиндра. Подголовочное пространство, отверстие стока моторного масла и прохода штанг уплотнены формованной прокладкой головки цилиндра.

Впускные и выпускные каналы расположены на противоположных сторонах головки. Впускной канал имеет тангенциальный профиль для завихрения воздуха в цилиндре.

В головку запрессованы чугунные седла и металло-керамические направляющие втулки клапанов, которые растачиваются после запрессовки. Каждая головка закреплена на блоке четырьмя болтами. Клапанный механизм закрыт алюминиевой крышкой, под которой размещена уплотнительная прокладка.

Распределительный вал стальной, поверхности кулачков и опорных шеек цементированы и закалены токами высокой частоты. Вал установлен в развале блока на пяти подшипниках скольжения.

Подшипник задней опоры представляет собой втулку, плакированную бронзой и запрессованную в съемный чугунный корпус. Втулки из биметаллической ленты, запрессованные в поперечные перегородки блока, служат подшипниками для остальных опор вала.

Осевое перемещение распределительного вала ограничено корпусом подшипника, в торцы которого упираются с одной стороны ступица шестерни, с другой — упорный бурт задней опоры шейки вала. Корпус подшипника задней опоры закреплен на блоке тремя болтами.

Толкатели — грибкового типа, пустотелые, с цилиндрической направляющей частью, изготовлены холодной высадкой из стали с последующей наплавкой тарелки отбеленным чугуном. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для упора нижнего конца штанги.

Клапаны впускной и выпускной изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного клапана. Стержни обоих клапанов на длине 125 мм от торца покрыты графитом для улучшения приработки.

Во время работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел с осями и разбрызгиваемым пружинами клапанов. Для предотвращения попадания масла в цилиндр по зазору стержень клапана — направляющая втулка на втулке впускного клапана установлена резиновая манжета.

Направляющие толкателей, отлитые из серого чугуна, выполнены съемными для повышения ре-монтоспособности и технологичности блока. На двигатель установлены четыре направляющие, в которых перемещаются по четыре толкателя. Каждая направляющая установлена на двух штифтах и прикреплена к блоку цилиндров двумя болтами. Болты застопорены отгибными шайбами.

Штанги толкателей — стальцые, трубчатые, с запрессованными и обжатыми наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний — выполнен в виде сферической чашечки для упора регулировочного винта коромысла.

Коромысло клапана — стальное, кованое, с бронзовой втулкой, представляет собой двуплечий рычаг, имеющий передаточное отношение 1,55. В короткое плечо коромысла для регулирования зазора в клапанном, механизме ввернут регулировочный винт с контргайкой. Коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных заодно со стойкой коромысел; стойка установлена на штифт и закреплена на головке двумя шпильками. Осевое перемещение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысла подводится смазка.

Пружины клапанов цилиндрические с равномерным шагом витков и разным направлением навивки. На каждом клапане установлены две пружины. Нижними торцами пружины опираются на головку через стальную шайбу, верхними — в тарелку. Тарелки упираются во втулку, которая соединена со стержнем клапана двумя конусными сухарями. Разъемное соединение втулка — тарелка дает возможность клапанам проворачиваться относительно седла.

Доработка компрессора тормозного пневматического привода ЗИЛ 130

В корпусе, в удобном месте, ниже на 10 мм центра коленвала, просверливают отверстие для заливки масла. Под пробку нарезают резьбу. Снизу швеллера делают отверстие с резьбой под пробку для слива масла. Со стороны, противоположной шкиву, в крышку подшипника вкручивают штуцер с маслостойким шлангом или трубкой, которую соединяют с емкостью, выполняющей функции расширительного резервуара смазки и сапуна. Можно использовать бачок сцепления для тормозной жидкости от ВАЗ. Его располагают напротив головки блока цилиндров агрегата. Для установки штуцера приемный клапан магистрали автомобиля выкручивают.

Меняют систему смазки коленвала: просверливают в каждом шатуне с вкладышами в сборе по 2 раззенкованных отверстия в месте перехода от стержня к нижней головке шатуна. По одному просверливают в крышках шатуна. У отверстий D 3мм, зенковка 10мм, направление сверления – к центру вала. Потребуется разобрать компрессор – головку снять, шатуны отвернуть. Полученные отверстия обеспечат вкладыши смазкой за счет разбрызгивания. Цилиндры во время работы смазываются благодаря образующемуся масляному туману.

Разгрузочное устройство агрегата (солдатик) остается заводской — позволит регулировать давление, при котором будет отключаться агрегат. Трубка разгрузки должна быть подсоединена к расходному ресиверу (если их несколько). Манометр и перегрузочный клапан также рекомендуется использовать автомобильные.

Чтобы отключать двигатель на холостом ходе компрессора своими руками, можно предусмотреть автоматическое включение-отключение. Между каналом разгрузки и регулятором давления автомобильного агрегата потребуется вставка датчика порогового давления — выключатель стоп-сигнала ВК12Б от УАЗ, ГАЗ и так далее. Его номер по каталогу 40П-37210010. Схема управления станет проще, если будет найден датчик давления, контакты которого размыкаются при подаче давления. Чтобы компрессор, собранный своими руками, работал более мягко, на шкив автомобильного агрегата следует установить отбаллансированный маховик.

Для обычной эксплуатации система охлаждения не потребуется – при работе на постоянных оборотах агрегат редко нагревается более чем до 60°С. На автомобиле его рабочая температура 90°С, но и 120°С не являются критичными. В случае напряженной эксплуатации можно сделать систему охлаждения испарительного типа. Емкость на 4 — 5 л устанавливают над уровнем головки, шланги соединяют на компрессоре с входом-выходом для охлаждающей жидкости. Это позволит поддерживать температуру не выше 100°С.

Ремонт компрессора автомобиля КАМАЗ

Содержание:

Устройство компрессора КАМАЗ

1 — картер; 2 — зубчатое колесо привода; 3 — уплотнитель; 4 — пружина уплотнителя; 5 — шпонка; 6, 18 — подшипники; 7— коленчатый вал; & — шатун; 9 — поршень; 10 — палец поршня; 11 — головка блока цилиндров; 12 — прокладка головки блока цилиндров; 13 — блок цилиндров; 14 — угольник подвода охлаждающей жидкости; 15— отражательная пластина; 16 — прокладка; 17 — задняя крышка картера; 19 — нижняя крышка картера; 20 — корпус клапана; 21 — болт крепления крышки шатуна; 22 — гайка; 23 — вкладыш шатуна; 24 — крышка нижней головки шатуна; 25 — шпилька

Механизм одноступенчатого сжатия располагается на передней части картера маховика мотора. Поршень изготовлен из алюминия и имеет плавающий палец, фиксирующийся упорными кольцами. Из впускного коллектора силовой установки в цилиндр поступает атмосферный воздух, вытесняющийся в пневматическую систему через нагнетательный клапан в оголовке цилиндра.

Жидкость подводится из охлаждающей системы двигателя и снижает нагрев головки блока. По трубопроводам к трущимся деталям поступает масло, которое смазывает способом разбрызгивания задний торец коленвала компрессора и шатунно-поршневую группу.

Как только давление пневматической системы достигает 0,8-2 МПа, срабатывает регулятор давления и останавливает подачу воздуха. При снижении показателя до 50 кПа он закрывает выход, компрессор снова нагнетает воздух в систему.

Устройство и принцип действия аналогичны автокомпрессорам легковых машин с той лишь разницей, что в грузовых КамАЗах установлена двойная защита от замыканий и перегрева.

Часто встречающиеся неисправности компрессора КАМАЗ

Грохот и стук в цилиндре и поршневой группы

Неисправность поршневой группы является одной из частых причин поломки компрессора. Чтобы распознать дефект достаточно просто послушать какие звуки издает компрессор во время работы. Если работа сопровождается стуком, грохотом, скрежетом и другими металлическими звуками. Значит неисправна его нагнетательная часть. В нагнетательной части много движущихся металлических деталей из-за чего появляются посторонние шумы и неприятные звуки.

При наличие такой поломки не стоит запускать компрессор, по возможности необходимо устранить, как только вы услышали первые признаки их проявления

Основные неисправности компрессора:

- Изношен цилиндр;

- Изношен поршень, кольца, палец на поршне;

- Вышел из строя подшипник на коленчатом вале;

- Разбились износились подшипники, втулки шатуна;

- Охлаждающая крыльчатка разболталась на шкиву;

- Попала твёрдая частица в цилиндр.

В легких случаях, чтобы отремонтировать данные поломки, достаточно подтянуть все гайки и болты.

Если окажется, что износился поршень, цилиндр, коленвал или шатун, то будет необходимо произвести капитальный ремонт. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень.

Возможные дефекты поршневой системы:

- трещины и поломки фальцев;

- трещины основной рабочей части;

- царапины, задиры на стенках цилиндра;

- искажение формы формы зеркала цилиндра;

- изменение диаметра поршня.

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют.

Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра.

Компрессор перегревается

Если компрессор сильно греется, то причин перегрева может быть несколько

Падение производительности

Падение производительности может быть связанно с несколькими причинами:

- забит или засорен всасывающий воздушный фильтр;

- утечка воздуха.

Если воздушный фильтр забит или засорен, то необходимо снять и прочистить фильтр или заменить его. Обычно он выполнен из обычного поролона.

При утечке воздуха необходимо обследовать все подходящие и выходящие трубки и шланги.

При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Попадание масла в рабочею камеру

Попадание масла в рабочею камеру, конечно, не приведет к полному выходу из строя компрессора, но вполне может навредить покрасочным работам.

Причины попадания масла в рабочею камеру:

- Залито масло низкой вязкости, значит масло слишком жидкое и оно просачивается сквозь уплотнения и кольца.

- Уровень масла слишком высок, значит, что оно выдавливается с силой и попадает в камеру.

- Используется несоответствующее масло. Для устранения заливайте только компрессорное масло.

- Износ поршня и кольца в блоке цилиндра. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Компрессор (электродвигатель) не запускается

Основные причины неисправности электродвигателя:

- недостаточное напряжение сети;

- неплотные соединения, плохой контакт;

- вышел из строя обратный клапан (протекает), тем самым создающий обратное давление;

- неправильный запуск компрессора (смотрите инструкцию по эксплуатации);

- сработал предохранитель питания электрической сети;

- сработала защита от перегрузки;

- плохой контакт в электрической цепи;

- самое плохое, сгорел электродвигатель;

- заклинила поршневая группа.

Самой частой и банальной причиной по которой не запускается двигатель является это отсутствие или недостаток напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной отвертки или тестера проверьте подается ли напряжение на всех фазах.

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Эксплуатация и обслуживание компрессора

Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания.

- Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин.

Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала.

Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

- Замена масла, очень важный пункт. Следите за уровнем масла, на специальном индикаторе (окошке) в картере компрессора. Работа на малом уровне или без масла влечёт к серьезному капитальному ремонту.

Масло для поршневого компрессора Mobil, Fubug, Shell VDL 100, КС 19, 46 или любое другое фирменное.

- Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве.

При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера.

Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

- Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

- Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.