Регулятор давления КАМАЗ

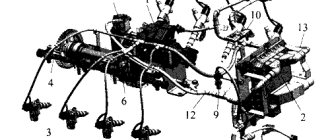

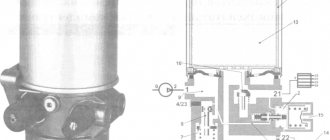

Регулятор давления предназначен для автоматического регулирования давления в пневматической системе в пределах 0,65 0,8 МПа (6,5 8,0 КГС/СМЗ), а также для защиты агрегатов пневматического привода от загрязнения маслом и. чрезмерного повышения давления при выходе из строя регулирующего устройства. Регулятор давления соединен трубопроводом непосредственно с компрессором; прикреплен двумя болтами к кронштейну.

регулятор давления

Атмосферный вывод регулятора направлен вниз так, чтобы выбрасываемый регулятором конденсат не попадал на другие детали автомобиля.

Подключение и настройка

Общая схема компрессорной установки дает представление, что реле давления расположено между клапаном разгрузки и вторичной управляющей цепью. Чаще всего прессостат для компрессора имеет четыре резьбовых головки, одна из которых присоединяет устройство к ресиверу, а другая подключает манометр для контроля показаний. На третью можно установить предохранительный клапан, а последняя имеет резьбовую заглушку в четверть дюйма в резьбе. При свободном разъеме пользователь может устанавливать по своему усмотрению контрольный манометр.

Прессостат подключают по следующей последовательности:

- Устройство соединяют с разгрузочным клапаном ресивера.

- Ставят контрольный манометр или заглушку.

- К контактам подключаются цепи управления двигателя.

- Если в сети напряжения имеются колебания, то подключение производят через сетевой фильтр, в том числе при мощности контактов, большей, чем имеющаяся у тока нагрузки двигателя.

- Если в этом есть необходимость, то реле через винты регулировки настраивают на нужное давление воздуха.

Подключение сопровождается проверкой соответствия напряжения в сети заводским настройкам реле давления. К примеру, трехфазная сеть в 380 Вольт предполагает применения трехконтактной группы, а на 220 Вольт нужно использовать двухфазную группу.

Настройка производится, когда ресивер заполнен минимум на две трети. Реле отключают от сети, снимают верхнюю крышку и меняют сжатие двух пружин. За предел рабочего давления отвечает регулировочный винт с осью большего диаметра. На плате рядом имеется метка давления в виде буквы Р и указание направления вращения винта, с помощью которого меняется указанный параметр. Второй винт помогает установить необходимую разность ΔР и имеет указатель, куда он вращается.

Чтобы ускорить процесс настройки, в некоторых случаях выводят наружу регулировочный винт, который изменяет верхний уровень давления. Контроль осуществляют согласно показаниям манометра на регуляторе давления для компрессора.

Принцип работы

Сжатый воздух от компрессора через вывод 1 регулятора, фильтр 3, канал Д и обратный клапан 10 поступает к выводу 111 и далее в воздушные баллоны пневматического привода. Одновременно по каналу Г сжатый воздух проходит полость В под уравновешивающий поршень 9, на который воздействует пружина б. Выпускной клапан 4, соединяющий полость Е над разгрузочным поршнем 12 с окружающей средой через вывод П, открыт. Впускной клапан 11, через который сжатый воздух подводится из кольцевого канала в полость Е , под действием своей пружины закрыт так же, как и разгрузочный клапан 2.

схема

Такое состояние регулятора соответствует наполнению воздушных баллонов сжатым воздухом от компрессора. При достижении определенного давления в полости В поршень 9, преодолевая усилие пружины 6 , поднимается вверх. Клапан 4 под действием толкателя закрывается, впускной клапан 11 открывается, и сжатый воздух из кольцевого канала поступает в полость Е .

Под действием сжатого Воздуха разгрузочный поршень 12 перемещается, вниз, разгрузочный клапан 2 открывается, и сжатый воздух из компрессора через вывод 4 выходит в окружающую среду вместе со скопившимся в полости Ж конденсатом. При этом давление в кольцевом канале падает и обратный клапан 10 закрывается. В результате этого компрессор работает в разгрузочном режиме без противодавления.

регулировка давления в системе

При падении давления в выводе 3 и полости В до определенного значения поршень 9 под действием пружины б перемещается вниз, Впускной клапан 11 закрывается, а выпускной клапан 4 открывается, сообщая полость В с окружающей средой через вывод 11. Разгрузочный поршень 12 под действием пружины поднимается вверх, клапан 2 под действием своей пружины закрывается, и компрессор снова нагнетает сжатый воздух в баллоны.

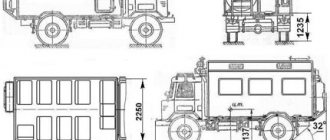

Тормозные системы КамАЗ 6520

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 420 мм, ширина накладок 180 мм. Передние тормозные камеры — диафрагменные, типа 30, задние — типа 30/24.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 6, общим объемом 120 л.

Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2).

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления ( см. рис. Регулятор давления ). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

В тормозной системе автомобиля установлен адсорбентный осушитель воздуха 3 ( см. рис. Регулятор давления ). Осушитель выполнен совместно с регу-лятором давления и предназначен для охлаждения, выделения конденсата и поддержания требуемого давления сжатого воздуха поступающего от компрессора. Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулант, очищается и попадает дальше в тормозную систему. После заполнения тормозной системы и срабатывания регулятора давления происходит очистка грануланта от влаги воздухом, выходящим в атмосферу, через атмосферный вывод осушителя. Техническое обслуживание осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в два года).

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 ( см. рис. Регулятор давления ). При отборе воздуха шлангом ля накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере. Конденсат из ресиверов сливайте ежедневно по окончании работы. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

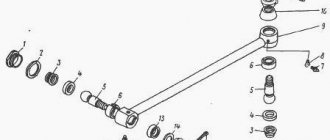

Краны слива конденсата откройте, отведя в сторону толкатель за кольцо ( см. рисунок ). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35о ±2о и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Конструкция пневмопривода тормозных меха-низмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

На автомобилях предусмотрена установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном.

Для обеспечения нормальной работы автоматических регулировочных рычагов, а также после смены изношенных тормозных накладок, необходимо произвести начальную регулировку ходов штоков тормозных камер. В дальнейшем необходимость в регулировке отпадает до полного износа накладок.

Регулировку ходов штоков тормозных камер следует производить, когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом) и отсоединен от регулировочного рычага. Регулировку осуществляйте в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения и полностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпуса рычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры с помощью пальца, шайбы и шплинта ( см. рис. Регулировка тормозов с автоматическими рычагами, 1 );

- нажмите на управляющий блок регулировочного рычага до упора в направлении его вращения по стрелке на корпусе ( см. рис. Регулировка тормозов с автоматическими рычагами, 2 );

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой, не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до их соприкосновения с тормозным барабаном ( см. рис. Регулировка тормозов с автоматическими рычагами, 3 );

- поверните червяк в обратную сторону приблизительно на 3/4 оборота ( см. рис. Регулировка тормозов с автоматическими рычагами, 4 ). При этом должна ощущаться характерная работа зубчатой муфты регулировочного рычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатый воздух при давлении 0,б. 0,7 МПа (б. 7 кг/см2 ) в тормозную камеру. При этом червяк рычага должен повернуться по часовой стрелке на некоторый угол ( см. рис. Регулировка тормозов с автоматическими рычагами, 5 );

- проверьте, что при подаче и выпуске сжатого воздуха, шток тормозной камеры перемещается без заедания. Ход штока камеры должен находиться в пределах 40. 45 мм.

При большей величине хода отрегулируйте его, вращая червяк; – убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

На автомобилях может быть установлена 4-х канальная антиблокировочная система (АБС) тормозов типа 4S/4M (4 датчика /4 модулятора) с микропроцессорным блоком управления фирмы Wabco (Германия).

Основное назначение системы – автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение – скользкой или сухой.

Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости и управляемости в процессе торможения и повышение тормоз ной эффективности автомобиля, особенно на мокрых и скользких до рогах;

- продление срока службы шин;

- возможность увеличения средней безопасной скорости движения.

Устранение неисправностей

Причиной неисправности тормозной системы могут быть утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов на щитке приборов и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при номинальной частоте вращения коленчатого вала двигателя.

Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией,

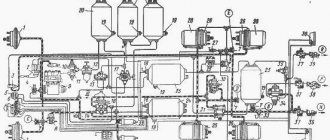

При поиске неисправностей пользуйтесь Схемой пневматического привода тормозных систем, на которой условно изображены тормозные аппараты и трубопроводы, соединяющие их.

Регулировка тормозов с автоматическими рычагами

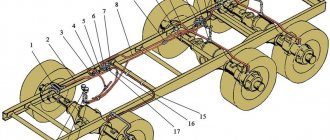

Схема пневмопривода тормозных систем автомобиля КАМАЗ-6520

1 – тормозные камеры типа 30; 2 – манометр; 3 – кран управления вспомогательной тормозной системой; 4 – пневмоцилиндр привода рычага останова двигателя; 5 – пневмоцилиндр привода заслонок механизма вспомогательной тормозной системы; 6 – выключатель сигнала торможения; 7 – двухсекционный тормозной кран; 8,9 – датчики падения давления; 10 – кран управления стояночной тормозной системой; 11 – охладитель; 12 – компрессор; 13 – осушитель; 14 – ресивер контура III; 15 – ресивер контура IV; 16 – четырехконтурный защитный клапан; 17 – духмагистральный перепускной клапан; 18 – автоматический регулятор тормозных сил; 19 – ускорительный клапан; 20 – ресивер контура II; 21 – ресивер контура I; 22 – тормозная камера 30/24 с пружинным энергоаккумулятором; 23 – контрольная лампа стояночного тормоза; 24 – клапан управления тормозами прицепа; 25,26 – автоматические соединительные головка (питающая и управляющая); 27 – модуляторы антиблокировочной системы; В,С,Д,Е – клапаны контрольных выводов. I – к потребителю сжатого воздуха; А – клапан забора воздуха для накачивания шин

Источник: www.remkam.ru

Основные разновидности

Обратные клапанные системы в зависимости от своей конструкции могут быть:

- прямого типа;

- угловыми;

- пружинными;

- шариковыми;

- устанавливаемыми при помощи фланцев;

- створчатыми;

- монтируемыми при помощи пайки;

- изготовленными под разборотовку.

Обратный клапан прямого типа для станций высокого давления

Материал изготовления также может различаться, что зависит от того, с какими средами такое устройство будет контактировать в процессе эксплуатации. В частности, это могут быть как металлические сплавы различного типа, так и пластик.

В зависимости от типа используемого запорного элемента обратные клапаны могут быть:

- с запорным элементом, выполненным в виде плоского клапана;

- шариковыми;

- мембранными;

- лепестковыми;

- с гравитационной решеткой.

Устройства последних трех типов применяются для установки в вентиляционных системах. Среди обратных и предохранительных клапанов, устанавливаемых на компрессоры, наибольшей популярностью пользуются устройства шарикового типа, так как они менее критично относятся к загрязнениям, присутствующим в рабочей среде.

Обратные клапаны с конусным (а), плоским (б) и сферическим (в) запорными элементами

Среди наиболее современных клапанных систем следует отметить устройства электромагнитного типа, в которых движением клапана управляет не пружина, а электромагнит. Между тем из-за достаточно высокой стоимости и не слишком большой надежности такие устройства не пользуются высокой популярностью, уступая более дешевым и проверенным временем пружинным аналогам.