Роторный экскаватор представляет собой самоходную машину на шагающем рельсовом либо гусеничном ходу, которая предназначена для добычи полезных ископаемых и горных пород, разработки каналов, вскрышевания, глубокого и поверхностного черпания.

Подобное оборудование незаменимо при проведении горных работ как закрытого, так и открытого типа, а также для прокладки нефтепроводов, водопроводов, газопроводов, траншей и кабелей. Для получения доступа к залежам ценных ископаемых возникает потребность во вскрытии и удалении поверхностных пород, что требует наличия роторного оборудования.

Классификация машин и агрегатов

Многоковшовые экскаваторы различаются устройством и техническими способностями. В зависимости от выполняемых функций они бывают вскрышными и добычными. И первыми, и вторыми проводится разработка грунта. По направлению рабочего поля их делят на модели продольного или радиального копания. На участках разной сложности могут меняться способы подхода ковшей к грунту: удаляется порода, вынимается земля верхним или нижним черпанием.

Существуют роторы специального траншейного типа:

- плужно-роторный, движущийся в одном направлении;

- быстроходный траншейный комплекс военного назначения;

- шнеково-роторный.

Для открытых разработок идеальный вариант – поворотный (карьерный) экскаватор.

По способу передвижения они объединяются в две крупные группы: самоходные (на гусеницах и рельсах) или навесные (прикреплённые к трактору тягачу).

Конструктивные особенности

Роторные машины различаются устройством ходовой части. В частности, модели изготавливаются на гусеничном или рельсово-шагающем ходу. Высокая производительность техники, является не единственным достоинством роторных машин. Непрерывный рабочий цикл, делает эксплуатацию техники более выгодной в финансовом плане. Стоит отметить, лучшее опорожнение ковшей и минимальное количество потерь разрабатываемого грунта.

У рассматриваемых моделей, ковши расположены на большом колесе (роторе). Это обеспечивает разработку грунта в оптимальном направлении. Если вырабатывается поверхностный слой, то ротор вращается по направлению хода часовой стрелки. При работе с нижним слоем, вращение происходит в противоположную сторону. Кроме того, ковши могут вращаться в вертикальной или горизонтальной плоскости.

Забор грунта в ковши происходит по стандартной схеме, однако, опорожнение ёмкостей выполняется по следующим принципам: инерция или гравитация. В первом случае, на породу в ковше оказывает действие центробежная сила, выбрасывающая грунт из ёмкости. При гравитационном методе, разгрузка происходит за счёт собственного веса выработки.

Экскаваторы роторного типа могут работать в любых климатических условиях. При этом эксплуатация машин происходит без лишних затрат и потери производительности.

Области применения и работоспособность

Роторный траншейный экскаватор востребован в строительстве газопроводов, канализационных и коллекторных коммуникаций, при прокладке подземных систем связи на километровые расстояния, при рытье неглубоких котлованов. Им удобно проводить выемку земли на раскопках или масштабных ремонтных, при спасательных операциях.

Открытый песчаный или глиняный карьер и роторный экскаватор не мыслятся по отдельности. Машина способна добывать и отгружать сыпучие вещества высоты до 25 м и на 5 метровой глубине. Используются они и при прямой разработке угольных забоев, когда надо вскрыть почвенный пласт, отгрузить готовую продукцию или отвалить породу.

Главная общая особенность всех экскаваторов данного типа — возможность бесперебойного круглосуточного эксплуатирования с высокими показателями производительности, применение в труднодоступной местности. Климатические условия, повышение или понижение температурного режима не влияют на качество. Подобный цикл выгоден при добыче рудных ископаемых, природных строительных материалов. Экономятся финансы, благодаря конструкции ковшей минимизируются потери во время погрузки.

История создания

Идея копающих колес была высказана еще в начале шестнадцатого столетия знаменитым ученым Леонардо да Винчи. Однако прототип современного экскаватора, оснащенного парой роторных колес, симметрично расположенных по отношению к конвейеру, был запатентован американским инженером Ч. Смитом лишь в конце девятнадцатого века.

На сегодняшний день индустрия производства подобного оборудования развивается путем выпуска машин, обладающих высокой производительностью, а также увеличенной удельной силой, с помощью которой осуществляется процесс выкапывания траншей и добычи полезных ископаемых.

Сходства и различия конструкций

Принцип действия и устройство роторных экскаваторов у большинства механизмов одинаковые. Они представляют единую систему и состоят из поворотной платформы, к которой крепятся важные узлы: ходовая часть, кабина с пультом управления, надстройка с мачтами, отвальная и роторная стрелы с конвейерной лентой.

Разница бывает существенной только в:

- количестве ковшей, диаметре круга, к которому они крепятся;

- длине стрелы;

- размещении надстройки;

- метраже отвала, его поворотах и в тоннаже противовеса;

- мощности двигателя;

- способах разгрузки ковшей (от центробежной силы или от тяжести) и в передвижении.

Существуют незначительные отличия модификаций, выраженные в ковшовой вместительности, глубине, высоте копания. Они сказываются на том, как используют агрегаты.

Разновидности

Многоковшовые машины квалифицируются по целевому предназначению. Таким образом, можно выделить траншейные и карьерные машины.

Карьерный экскаватор. Техника относится к многоковшовым машинам непрерывного действия, хотя существуют и одноковшовые модификации. Эта категория подразделяется на вскрышные и добычные модели. Выработка материала происходит поверхностным или глубоким черпанием. Техника предназначена для разработки почвы до 4 категории сложности, без предварительного рыхления. Используется на песчаных карьерах, разработках полезных ископаемых, выработке скальных пород.

Карьерные экскаваторы состоят из отдельных узлов, объединённых в одну схему. В случае выхода из строя одного узла, нет необходимости разбирать всю машину, достаточно провести агрегатный ремонт в полевых условиях.

Траншейный экскаватор. Это машины более широкого применения. Они используются для формирования траншей различного назначения: для инженерных коммуникаций, газовых или нефтяных трубопроводов. Кроме того, машины предназначены для прокладки оросительных каналов, дренажных и осушительных систем. Стоит отметить, что базовые ковши могут быть заменены фрезой или скребками.

Технические параметры агрегатов

Характеристики видов и моделей отличаются цифровыми показателями. За основу можно взять средние или конкретные числа, но каждый вид оборудован телескопической (складывающейся) или стационарной стрелой, на конце которой вращается ротор. Закрепляется её положение при помощи лебёдки и тросов, пропущенных между полиспастами на мачтах. С противоположной стороны устроена аналогичная отвальная стрела. Механизм их опускания и поднимания проходит по одинаковой схеме, угол зависания регулируется противовесами. Эти части все вместе образуют надстройку, способную поворачиваться вокруг оси на 360°. Это значительно расширяет возможности добычи. Узел разгрузки (конвейер) имеет автономную поворотную механику с углом отклонения 270°, что упрощает прокладку подъездных путей для транспорта. Принцип работы карьерных и траншейных агрегатов почти идентичен.

При средних размерах роторного колеса 18–20 м в диаметре с вместимостью ковшей 12 литров, глубиной разработки в 25 метров и удвоенной высотой производительность составит до 10 тысяч м3/час.

Оснащение трансмиссии гидромотором упрощает изменения скорости рабочего хода от 3,5 до 120 м/с. Ковшовая цепь движется стабильно и равномерно от 0,75 до 1,06 метра за секунду. Самоходный экскаватор способен развивать 4 транспортные скорости: минимальная 1,25, максимальная 7,60 км/час.

Вопрос о том, зачем нужен роторный экскаватор, отпадает сам. Многоковшовые машины все операции по добыче, загрузке, выгрузке выполняют одновременно. Одно действие плавно переходит в другое, образуя круговую цикличность.

Зубчатые передачи

Зубчатые передачи предназначены для изменения частоты вращения и крутящего момента.

Цилиндрические зубчатые передачи передают вращающий момент между параллельными валами (рисунок 10а, 10б, 10в). Прямозубые колёса применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики или при необходимости осевого перемещения колёс. Основные виды цилиндрических зубчатых передач: прямозубая; косозубая; шевронная; внутренняя.

Косозубые колёса (рисунок 10б) имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях. Недостаток косозубых колёс ‑ наличие осевых усилий, влияющих на работу подшипников, компенсирующих данные осевые нагрузки.

Шевронные колёса (рисунок 10в) обладают повышенной плавностью работы, но не вызывают осевых усилий, которые взаимно уравновешиваются и не передаются на подшипники. Пригодны для передачи больших мощностей с возникающими во время работы толчками.

Колёса внутреннего зацепления (рисунок 10е) вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

В передачах вращения между пересекающимися валами зубчатые колеса имеют коническую форму. Работу передачи можно сравнить с качением без проскальзывания двух конусов с вершинами в общей точке (рисунок 10г, 10д). Конические зубчатые колеса могут иметь прямые, косые и криволинейные зубья, последние обеспечивают большую плавность работы передачи.

Рисунок 10 – Виды зубчатых передач: а) цилиндрическая прямозубая; б) цилиндрическая косозубая; в) шевронная; г) коническая прямозубая; д) коническая с криволинейным зубом; е) цилиндрическая прямозубая передача с внутренним зацеплением

Передачи между скрещивающимися валами выполняются винтовыми и гипоидными колёсами, червячной парой, глобоидной червячной парой (рисунок 11).

Винтовые колёса | Червячная передача |

Глобоидная передача | |

Рисунок 11 – Передачи между скрещивающимися валами

Повреждения зубчатых колёс

Основными дефектами зубчатых колес являются: выкрашивание металла на рабочей поверхности зубьев; трещины любого характера и расположения; износ зубьев по толщине; износ посадочного отверстия и шпоночных пазов.

Наибольший износ рабочих поверхностей наблюдается на ножках зубьев, где имеет место максимальное скольжение. Самый быстроразвивающийся вид повреждения ‑ разрушение начинается с образования трещины и заканчивается сколом или поломкой зубьев. Трещины начинают появляться в основании зубьев на стороне растянутых волокон и располагаются перпендикулярно рабочим поверхностям зубьев. Возникновение трещин приводит с течением времени к разрушению зубьев и часто к повреждению других деталей механизма из-за попадания в них кусков зубьев.

Малые зазоры в зубчатых передачах приводят к повышению вибрации и шума. В этом случае происходит подрезание ножки зуба ведущего колеса и на головках зубьев появляются острые кромки.

В червячных передачах витки червяка изнашиваются значительно больше, чем зубья червячного колеса. В цилиндрических передачах наблюдается более интенсивный износ зубьев шестерен, чем зубьев колес.

В открытых и закрытых зубчатых передачах проверяют износ рабочих поверхностей, наличие трещин, сколов, поломок, нарушения правильности зацепления, зазоры, торцевые биения, смещения валов, наличие смазочного материала на поверхностях трения.

Работоспособность зубчатых передач обеспечивается: отсутствием дефектов зубьев и геометрическими параметрами зубчатых колёс; правильным взаимным расположением, регламентируемым размером пятна контакта; регламентированным значением бокового и радиального зазора; неподвижным соединением деталей.

Мировые роторные экскаваторы-монстры

Большой горный комбайн работает в Германии близ Кёльна на шахте «Гамбах». Bagger 288 имеет высоту 94 метра и длину 220 м. Огромное колесо диаметром 32 м весит 13 500 т, закреплено на 60-метровой стреле. Производительность гигантского роторного экскаватора – 245 тысяч м3 в сутки. Способен выкапывать уголь с глубины 100 м. Передвигается по поверхности на 12 гусеницах. Их размеры (высота 3, ширина 3,5, длина 15 метров) рассчитаны в соответствии с общим весом.

Обслуживается чудо техники бригадой из 5 человек. Работа на одном месторождении продолжается до тех пор, пока будет целесообразной и выгодной. Главная трудность – при перемещении удерживать равновесие ротора и правильное направление, чтобы избежать раскачки. Кроме того, очень важно выбирать ровную поверхность.

Конкурировать со своим сородичем может Bagger 293. Он построен в 1995 году для формирования карьеров, работает непрерывно по 3–5 суток. Входит в Книгу рекордов как обладатель крупнейшего механизма.

Людей не перестаёт удивлять, как это работает. Оказывается, достаточно просто соблюдать правила техники безопасности, владеть инженерными знаниями, и обслуживание подобных агрегатов не составит труда.

Достоинства использования налицо. Длительный срок эксплуатации (60–70 лет), огромнейшие объёмы работ и количество выполняемых функций быстро окупают затраты на строительство, техническую поддержку.

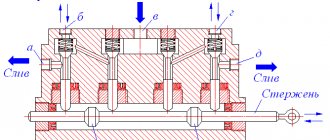

Уплотнения

Уплотнения – устройства, предотвращающие или уменьшающие утечку жидкости или газа через зазоры между деталями машин, а также защищающие внутренние полости механизма от проникновения грязи, пыли, влаги и др. Существуют две группы: неподвижные (рисунок 12) и подвижные (рисунок 13) уплотнительные устройства. Уплотнения, имеют малые габариты, но при этом выполняют ответственные функции. Повреждения уплотнений связаны с утечками смазочного материала и с попаданием загрязнений в механизм.

| Установка прокладки | Установка круглого резинового кольца |

1 – установочная гайка; 2 – уплотнительное кольцо; 3 – защитная (фиксирующая) шайба | Заливная коническая пробка |

Рисунок 12 – Уплотнения неподвижных соединений

| Сальниковая набивка | Установка манжеты |

Уплотнение резиновыми кольцами круглого сечения | Войлочное кольцо |

| Торцевое уплотнение с сильфоном | Лабиринтные уплотнения с радиальным расположением каналов |

| Маслоотражательное кольцо | Щелевое уплотнение с концентрическими канавками |

Рисунок 13 – Уплотнение подвижных соединений

Элемент для соединения валов

Элементы для соединения валов – соединительные муфты: зубчатые, упруго-втулочно-пальцевые, баллонные и др. (рисунок 16). Соединительные муфты предназначены для соединения валов. расположенных на одной оси или под углом друг к другу и передачи вращающего момента. Соединительная муфта (за исключением жёсткой фланцевой муфты) позволяет выполнить компенсацию углового и радиального смещения валов в пределах, допускаемых конструкцией и размерами.

Муфта фланцевая: 1 – болт; 2 – гайка; 3 – шайба; 4 — болт; 5 – полумуфта | |

Муфта зубчатая | Муфта пружинная: 1, 5 – полумуфты; 2 – змеевидная пружина; 3 – винт; 4 – кожух |

Муфта втулочно-пальцевая: 1, 4 – полумуфта; 2 – палец; 3 – втулка | Муфта баллонная: 1 – торообразная оболочка; 2 – полукольца; 3 – кольца; 4 – винты; 5 – полумуфта; 6 – винты |

Рисунок 16 – Соединительные муфты

Работоспособность муфт обеспечивается целостностью деталей; соосностью сопрягаемых валов, равномерностью износа элементов в допустимых пределах; неподвижностью полумуфт относительно вала (для неподвижных муфт).