29.04.2021

Электрооборудование минипогрузчика служит для обеспечения питания электрических систем машины и выполнения ими соответствующих функций. В состав электрооборудования входят источники электрической энергии и устройства, потребляющие ее – это:

- аккумуляторы (АКБ), размещенные на левом и правом крыле (батарея, установленная на правом крыле, при поставке мини-погрузчика с завода, является сухозаряженной);

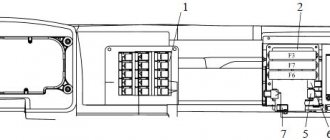

- система контрольных приборов, состоящая из левой (рисунок 1), правой (рисунок 2) панели;

- система освещения, звуковая и световая сигнализация (фонари освещения дороги, передние/задние рабочие фары, светосигнальные передние/задние фонари, плафоны для освещения кабины, проблесковый предупредительный фонарь, передний/задний проблесковый фонарь).

Рисунок 1 — Панель левая 1 — контрольная лампа загрязненности сливного масляного фильтра; 2 — контрольная лампа минимального уровня рабочей жидкости; 3 — розетка переносной лампы; 4 — блок предохранителей воздушного отопителя; 5 — контрольная лампа загрязненности напорного масляного фильтра; 6 — контрольная лампа включения проблескового фонаря; 7 — блок предохранителей; 8 — контрольная лампа включения рабочих фар; 9 — приемник указателя температуры масла гидравлической системы; 10 — мини-регулятор режимов работы воздушного отопителя; 11 — рычаг управления; 12 — переключатель включения рабочих фар; 13 — переключатель включения аварийной сигнализации; 14 — приемник указателя уровня топлива.

Работа гидравлической системы МКСМ-800

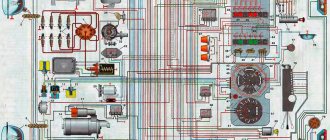

Когда запущен мотор минипогрузчика, а рычаги (1) (рисунок 1) и (5) соответствуют положению «нейтрально» насос (28) (рисунок 2) функционального оборудования начинает закачивать рабочую жидкость из бака (29). Пройдя напорный фильтр (32) она попадает к напорной секции распределителя (36). Когда золотники (38) распределителя (36) находятся в нейтральном положении, работа первичного переливного предохранителя (35) заключается в соединении напорной и сливной гидролиний между собой. Благодаря этому жидкость будет перетекать из напорной секции распределителя (36) ко входу фильтра слива (24). Далее она попадает к полости всасывания насоса (19), подпитывающего объемный гидропривод. Когда величина давления во всасывающей полости достигнет значения, отвечающего величине настройки клапана (26) произойдет его открытие, а излишки рабочей жидкости обратно поступят внутрь бака (29).

Рисунок 1 — Органы управления 1 — рычаг управления движением; 2 — педаль управления сменным навесным оборудованием; 3 — педаль фрикционной муфты; 4 — педаль подачи топлива; 5 — рычаг управления рабочим оборудованием; 6 — рукоятка ручной подачи топлива; 7 — защитный рычаг.

Каждый из насосов (19) МКСМ-800, через свой напорный выход, подает рабочую жидкость посредством подпиточных каналов в полость всасывания насоса (20). Когда давление внутри полости всасывания соответствует параметрам настройки клапана (18), он откроется, избыточная жидкость будет сливаться внутрь корпуса гидронасоса (10), (17). Оттуда, дренажной линией, она попадает внутрь радиатора (21), фильтр слива (24), бак (29). Если радиатор создает большое сопротивление, открывается клапан (22), а часть жидкости сливается обратно внутрь бака. От напорных выходов двух гидронасосов (19) жидкость подается соответственно к клапанам (11), отвечающему за работу механизма блокировки хода и тормоза и (16), обеспечивающему блокировку хода и функционального оборудования.

Схема работы гидросистемы

Когда поднимается защитный рычаг (7) (рис. 1) клапаны (11) (рис. 2), (16) сдвигаются влево, как указано на рисунке. В этом случае отсоединяются напорные выходы подпиточных насосов (19) от механизмов управления гидронасосами (10, 17), которые соединяются со сливной гидролинией бака (29). Вследствие этого аксиально-поршневые насосы (20) переходят на холостой режим работы, что исключает вероятность движения минипогрузчика МКСМ-800, МКСМ-1000 при случайном нажатии на рычаг управления (1) (рисунок 1).

Рисунок 2 — Схема гидравлической системы 1 — пробка; 2- быстроразъемная муфта; 3 — блок вторичных подпиточно-предохранительных клапанов ковша «на себя» (18 МПа); 4 — блок вторичных подпиточно-предохранительных клапанов ковша «от себя» (5 МПа); 5- гидроцилиндр ковша ; 6 — блок вторичных подпиточно-предохранительных клапанов подъема стрелы (18 МПа); 7 — клапан стрелы; 8 — гидроцилиндр стрелы; 9 — блок вторичных подпиточно-предохранительных клапанов опускания стрелы; 10,17 — гидронасос; 11 — клапан тормоза и блокировки хода; 12,14 — гидромотор; 13 — предохранительный клапан (36 МПа); 15 — клапан линии низкого давления; 16 — клапан блокировки хода и рабочего оборудования; 18 — клапан давления управления; 19 — насос подпитки; 20 — аксиально-поршневой насос; 21 — радиатор; 22 — клапан (170 кПа); 23 — клапан (200 кПа); 24 — сливной фильтр; 25,33 — датчик загрязненности; 26 — клапан (20 кПа); 27 — датчик температуры; 28 — насос; 29 — бак гидравлический; 30 — датчик уровня; 31 — клапан (0,65 МПа); 32 — фильтр напорный; 34 — клапан блокировки; 35 — первичный предохранительно-переливной клапан (16 МПа); 36 — распределитель; 37, 39 — обратный клапан; 38 — золотник; 40,41- блок вторичных подпиточно-предохранительных клапанов (18 МПа).

Охлаждение гидравлического масла

Охлаждение рабочей жидкости МКСМ-800 обеспечивается при ее отводе из линии слива через клапан (15) в радиатор (21). Величина скорости и направление перемещения погрузчика определяются перемещением рычага управления (1) (рис. 1).

Для управления работой основного оборудования используется рычаг (5) (рис. 1), а для сменного навесного инструмента – педаль (2). При воздействии на них происходит перемещение золотников 38 (рис. 2) распределителя (36), а переливной предохранитель (35) переходит в рабочий режим (напорная линия отсоединяется от сливной).

К функциональному оборудованию мини-погрузчика жидкость подается посредством насоса (28), который направляет ее через напорную секцию распределителя (36), обратный клапан (37) и соответствующий золотник (38). Она может поступать:

- поднимание стрелы – к полостям гидроцилиндров (8);

- смещение ковша «от себя» – к полостям гидроцилиндров (5);

- работа сменного навесного оборудования – к быстросъемным муфтам (2) (к правой – ход педали (2) (рисунок 1) вперед и к левой – ход педали назад).

Защита элементов погрузчика от перегрузки при нахождении золотников в рабочем положении осуществляется через первичный переливной предохранитель (35). Когда золотники расположены в нейтральном положении защита рабочих узлов от перегрузок выполняется посредством вторичных подпиточных предохранителей.

Гидравлический мотор МПА 33 (МКРН.382213, ВМИЖ.063144)

Гидравлический мотор МПА 33(МКРН, ВМИЖ, ЮФЕИ) – это осевой поршневой гидр двигатель с наклонной не подвижной плитой. На МПА 33 находится клапанный блок, главной задачей которого является распределение потоков гидравлического масла и защитой контура трансмиссии от перегрузок. Гидравлическое масло, которое через предохранительные клапана попадают в корпус мотора пополняться насосом наполнения, который является частью насоса НПА 33.Предохранительные клапана, находящиеся на клапанном блоке настроены на одинаковое давление – 35 Мпа. Для того чтобы, слив масла осуществлялся из не нагруженной ветви в клапанном блоке встроен золотник. Отпуск масла на слив и промывку гидропривода осуществляет перепускной клапан, который отрегулирован на 0,2 Мпа ниже чем перепускной клапан гидравлического насоса НПА 33.Масло, уходящее на слив, промывает корпус гидравлического мотора. Клапанный блок размещён в верхней части гидравлического мотора, он имеет форму куба. Сам гидравлический мотор закреплён к бортовому редуктору погрузчика через тормозную крышку.

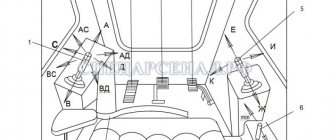

Органы управления и контрольно-измерительные приборы МКСМ-800

Для управления перемещением погрузчиков МКСМ-800 или МКСМ-1000, их основным и сменным оборудованием используются рычаги и переключатели, размещенные внутри кабины оператора-водителя. Она сконструирована с учетом требований эргономики и обеспечения возможности управлять всеми функциями МКСМ.

Рисунок 1 — Органы управления 1 — рычаг управления движением; 2 — педаль управления сменным навесным оборудованием; 3 — педаль фрикционной муфты; 4 — педаль подачи топлива; 5 — рычаг управления рабочим оборудованием; 6 — рукоятка ручной подачи топлива; 7 — защитный рычаг.

Технические характеристики

- Грузоподъемность/общая масса – 800/2800 кг

- Название двигателя – 5201.22

- Параметры мотора – дизель, 3 цилиндра, 46 л. с., разработчик – Zetor

- Скорость – 10 км/час (максимальная)

- Клиренс – 205 мм

- Размеры, мм: 3270/1680/2065

- Высота точки подвеса ковша – 3060 мм

- Вместимость бака с топливом – 55 литров

- Высота выгрузки – 2410 мм

- Передняя/задняя колея – 1410 мм

- Угол преодолеваемого подъема – 13 градусов

- Радиус поворота – 2440 мм

- Сиденье – есть

- Рабочий орган/шасси – ковш/колеса.

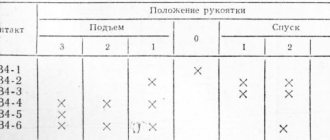

Органы управления правой панели

Правой рукой оператор-водитель может воздействовать на:

- рычаг (5) (рисунок 1) контроля основным оборудованием, он может иметь следующие положения:

- вперед (Е) – стрела опускается;

- назад (Ж) – стрела поднимается;

- вправо (И) – ковш опрокидывается от себя;

- влево (К) – ковш опрокидывается на себя.

- выключатель аккумуляторной батареи поз. 2 (рисунок 2), завершив работы на мини-погрузчике, выключатель нужно отключать;

Рисунок 2 — Панель правая 1 — переключатель включения фар освещения пути; 2 — выключатель АКБ; 3 — переключатель включения омывателя стекла кабины; 4 — счет- чик времени наработки; 5 — кнопка звукового сигнала; 6 — контрольная лампа включения указателей поворота; 7 — переключатель указателей поворота; 8 — датчик температуры; 9 — рычаг управления рабочим обо- рудованием; 10 — выключатель включения стартера и приборов; 11- све- товой указатель работы двигателя; 12 — световой указатель разряда ак- кумуляторной батареи; 13 — световой указатель аварийного давления мас- ла в двигателе; 14 — световой указатель аварийной температуры головки цилиндра двигателя; 15 — световой указатель загрязненности воздушного фильтра; 16 — световой указатель предварительного подогрева двигателя.

Важно: выключатель аккумулятора нужно отключать не раньше, чем через 4-5 минут после выключения отопителя

- переключатель (1) фонарей освещения дороги (параллельно с фонарями загораются габариты, фонари освещения номерного знака, подсветка приборов);

- переключатель (3) омывателя стекла кабины мини-погрузчика (омыватель будет работать до тех пор, пока переключатель удерживают в положении «Включено»);

- кнопку звукового сигнала (5);

- переключатель указателя поворота (7) (при включенном переключателе будет мигать контрольный индикатор (6)).

Кроме этого, правой рукой оператор работает с рукояткой (6) (рис. 1) ручного привода подачи топлива. Положения рукоятки могут быть следующими:

- до упора вперед – топливо не подается совсем; до упора назад – максимальная подача топлива.

Регулировка клапанов КАМАЗ с двигателем Cummins

Моторы Cummins, которые сейчас устанавливают на авто марки КАМАЗ, очень надёжные и имеют большой моторесурс. Они нуждаются в обязательном регулярном техническом обслуживании. Среди прочего, крайне важное значение имеет периодическая регулировка клапанов КАМАЗ. Официальная инструкция автопроизводителя указывает, что регулировка клапанов КАМАЗ с двигателем Cummins должна осуществляться через минимум 240 000 км пробега. Но, кроме выполнения плановых работ, потребность в ней может появиться и в силу других причин.

Первые признаки, указывающие на то, что необходима регулировка клапанов ДВС КАМАЗ — стук, возникающий под капотом, увеличение «аппетитов» силовой установки либо уменьшение её мощности. Игнорирование данных признаков и отсутствие своевременной регулировки клапанов ведёт к тому, что последующее использование двигателя может повлечь новые неисправности в ДВС. Поэтому стоит знать порядок регулировки клапанов КАМАЗ своими руками.

Почему возникает разбалансировка клапанов

Необходимо осознавать, что регулировка клапанов КАМАЗ своими руками бесполезна, если не устранить первоначальную причину неисправности. Возможные причины — поломки, которые связаны с ненадлежащим либо не проведённым вовремя обслуживанием:

- неправильное выставление зазоров клапанов либо неправильная последовательность затягивания болтов на цилиндровой головке в ходе предварительного обслуживания мотора;

- физическое изнашивание либо неисправность частей ГРМ;

- применение некачественной жидкости для охлаждения, что привело к перегреванию мотора;

- неисправный воздушный фильтр, который пропускает в цилиндры не только воздух, но и грязь;

- применение загрязнённого либо низкокачественного моторного масла, несвоевременная замена фильтра либо собственно масла;

- топливо, не сгорающее до конца по причине иных поломок либо некачественности самого топлива.

Порядок регулировки клапанов КАМАЗ с двигателем Cummins: зазоры

Порядок регулировки клапанов КАМАЗ и порядок регулировки клапанов КАМАЗ с 6-цилиндровым двигателем Cummins не различаются между собой.

Регулировка клапанов КАМАЗ Евро-4 подразумевает предварительное снятие с мотора крышки коромысел. Чтобы сделать это, необходимо отсоединить от этой крышки сапун картера. Сначала с сапуна снимают магистрали масляного слива.

Правая панель управления

Правая панель МКСМ-800 имеет блок индикации и регулирования, на котором размещается:

- выключатель (10) запуска стартера и включения приборов; он имеет три положения:

- нейтральное;

- I фиксированное – запуск электрических устройств, систем;

- II возвратное – запуск стартера.

- ряд световых указателей:

- (11) – указывающий о работающем моторе;

- (12) – сигнализирующий о разряде аккумуляторной батареи;

- (13) – сигнализирующий о недостаточном давлении масла в моторе;

- (14) – указывающий критически допускаемую температуру головки блока цилиндров мотора;

- (15) – сигнализирующий о сильном загрязнении воздушного фильтра (указывает о необходимости его очиcтки или замены);

- (16) – информирующий о необходимости предварительного прогревания мотора при температуре внешней среды менее 0°С.

Кроме этого, на правой панели мини-погрузчика находится счетчик времени наработки (4) (рис. 2), выполняющий подсчет времени работы мотора в часах. Предельная емкость отсчетного механизма счетчика – 99999,9 ч. Он сделан в виде прибора, сочетающего часовой механизм и электромагнитное реле, выполняющее запуск и остановку часового механизма.

Где находится, как проверить и заменить

Заменить эту деталь совсем несложно, но некоторые особенности выполнения такой работы следует обязательно знать до начала выполнения ремонтных операций. Прежде всего, необходимо точно определить местонахождение датчика включения вентилятора, демонтировать его и проверить состояние этой детали.

Находится ДВВ под генератором с правой стороны двигателя. Для демонтажа датчика необходимо использовать удлиненный торцовый ключ, но предварительно следует отключить электрические провода этой детали.

Перед снятием датчика необходимо подставить под двигатель широкую емкость для сбора вытекающей из двигателя охлаждающей жидкости.

Когда датчик будет демонтирован осуществляется его проверка. Для этой цели достаточно использовать мультиметр, который переведен в режим прозвона или измерения сопротивления. При отсутствии нагрева деталь не должна пропускать через себя электрический ток.

Поместив датчик в емкость с кипящей водой и подождав пару минут, его вынимают и сразу осуществляют замеры сопротивления. В нагретом состоянии контакты датчика замыкаются, что отразится на дисплее цифрового измерительного прибора.

При выявлении неисправности на место снятой детали устанавливают новую, подключают контактные провода, заливают охлаждающую жидкость в двигатель до необходимого уровня и проверяют работоспособность этого элемента непосредственно на автомобиле. При нагреве тосола примерно до 85 градусов Цельсия, контакты датчика должны сомкнуться и вентилятор системы охлаждения начнет работать.

Органы управления левой панели

Левой рукой оператор-водитель может работать с:

- рычагом (1), отвечающим за управление движением (рис. 1); этот рычаг может находиться в следующих положениях:

- вперед (А) – двигаться вперед;

- назад (В) – двигаться назад;

- вправо (Д) – поворачивать вправо;

- вправо вперед (АД) – поворачивать вправо вперед;

- влево вперед (АС) – поворачивать влево вперед;

- вправо назад (ВД) – поворачивать влево назад;

- влево назад (ВС) – поворачивать вправо назад;

- переключателем (13) (рис. 3), используемым для включения аварийной сигнализации (при его запуске будут мигать лампы поворотников и контрольные индикаторы (6) (рисунок 2) правой панели);

- переключателем (12) (рисунок 3), используемым для включения рабочих фонарей (при его включении будет гореть контрольная лампа (8));

- мини-регулятором (10), предназначенного для включения воздушного отопителя.

Рисунок 3 — Панель левая 1 — контрольная лампа загрязненности сливного масляного фильтра; 2 — контрольная лампа минимального уровня рабочей жидкости; 3 — розетка перенос- ной лампы; 4 — блок предохранителей воздушного отопителя; 5 — контрольная лампа загрязненности напорного масляного фильтра; 6 — контрольная лампа включения проблескового фонаря; 7 — блок предохранителей; 8 — контрольная лампа включения рабочих фар; 9 — приемник указателя температуры масла гидравлической системы; 10 — мини-регулятор режимов работы воз- душного отопителя; 11 — рычаг управления; 12 — переключатель включения рабочих фар; 13 — переключатель включения аварийной сигнализации; 14 — приемник указателя уровня топлива.

Кроме этого, левая панель имеет следующие контрольные лампы:

- (1) – индикатор загрязнения сливного масляного фильтра;

- (2) – сигнализирует о минимальном уровне рабочей жидкости;

- (5) – индикатор загрязнения напорного масляного фильтра;

- (6) – индикатор включения проблескового фонаря;

- (8) – индикатор включения рабочих фонарей.

Кроме контрольных ламп на панели есть:

- розетка (3), в которую можно включить переносную лампу;

- блок предохранителей (4) от системы воздушного отопления;

- блок предохранителей (7) (предназначение предохранителей описано в таблице 9.2);

- приемник топливного уровнемера (14);

- приемник температурного указателя (9) масла в гидравлической системе.

Регулировка клапанов Mercedes Actros

Клапанная группа – завершающее звено газораспределения. Она включает в себя клапан, пружину, детали крепления, направляющую втулку и седло клапана.

Работа клапанной группы происходит при высоких температурных режимах и больших нагрузках. Особенную нагрузку испытывает сопряжение «клапан-седло». Эти детали максимально подвержены ударным воздействиям и повышенным температурным режимам. В связи с непростыми условиями, в которых работает клапанная группа, к ней предъявляются следующие требования:

- закрытие клапанов должно быть герметичным;

- детали должны иметь хорошую обтекаемую форму;

- все элементы должны отличаться высокой износостойкостью и устойчивостью к коррозии;

- у всех элементов должна быть минимальная масса;

- материал, из которого изготовлены детали, должен быть высокопрочным и жестким;

- от выпускного клапана должен осуществляться эффективный отвод тепла.