КПП Т 170

Коробки передач Т-170, Т-130, Т10М, Б10М

являются важной комплектующей частью этих спецмашин от . Данные тракторы и бульдозеры считаются незаменимыми агрегатами при проведении сельскохозяйственных, строительных работ, а также они зачастую используются для добывания полезных ископаемых. Так как Россия богата просторными территориями, без такой тяжёлой техники обойтись невозможно, в отличие от Европы, где на более скромных участках сойдут и минитракторы. А вот для компаний, которые добывают алмазы, золото и уголь

(например, в Якутии, Сибири или на Дальнем Востоке)

, при таких масштабных задачах вышеупомянутые спецмашины выглядят даже маленькими. Поэтому производители не перестают работать над разработкой более габаритных моделей.

Из-за сложившейся экономической ситуации в стране на рынке отечественной техники до сих пор востребована старая модель трактора Т-170

, которая выпускается с 2003 года и насчитывает несколько модификаций.

Т-130

тоже является довольно распространённым агрегатом, в частности из-за того, что в советское время вся техника была очень надёжной и долговечной. Более современными модификациями бульдозеров считаются те, что начали выпускаться после 2003 года. Это такие машины как

Т10, Б10, Т10М, Б10М

, а также специализированное исполнение

Т10МБ

, которое дополнительно оснащается навесными инструментами (трубоукладчиками, сваебоями, баровыми установками или же шнековым оборудованием).

ПРИЧИНЫ ПОПУЛЯРНОСТИ КПП Т 170 НА РЫНКЕ ЗАПЧАСТЕЙ

Наряду с исправно работающим дизельным двигателем и гусеницами коробка передач

является одним и наиболее важных факторов организации работоспособности всего трактора. На отечественном рынке запасных частей КПП является довольно востребованным товаром. Это обусловлено тем, что большинство заказчиков предпочитают работать со старыми моделями тракторов, восстанавливая их путём замены важнейших узлов. В это же время более новая спецтехника, как оригинальная, так и изготовленная по лицензии, будет стоить порядка

4,5-6,5 миллионов рублей

, учитывая утилизационный сбор. Большинство строительных и других компаний попросту не могут позволить себе такую машину.

Таким образом, можно сказать, что коробка передач является популярным сменным узлом в составе трактора производства «ЧТЗ», который представляет собой четырёхвальный механизм (иначе его можно назвать трёхступенчатым редуктором или пятирядным планетарным механизмом). Он комплектуется управляющими рычагами, характеризуясь общей массой около полутонны. Стоимость такого прибора составляет в среднем 70-150 тыс. рублей (цена зависит от того, является ли коробка новой или же восстановленной).

РАЗНОВИДНОСТИ КПП Т 170

Четырёхвальная КПП

предназначена специально для машин, которые работают с механической трансмиссией. Она обладает двумя рычагами для управления заторможиванием и поворотом, а также валами и рядом шестерёнок. Верхний вал является самым слабым, в то время как нижний характеризуется наибольшим крутящим моментом и высокой мощностью. Конструкция также предусматривает два промежуточных валика.

Коробка комплектуется несколькими шестернями непрерывного зацепления, которые организуют 8 передач движения вперёд (как обычным, так и ускоренным ходом), а также 4 скорости для движения назад. Кроме того, в устройстве находится шестерёнка, которая, зависимо от своего диаметра, делает коробку тихо- или быстроходной. Она используется в составе тракторов Т-10, Б-10, Т10М, Б10М, Т-130, Т-170, Б-170, включая болотоходные исполнения агрегатов.

Даже несмотря на то, что гидромеханическая трансмиссия

обрела свою популярность уже давно, четырёхвальная коробка по-прежнему является ходовым товаром. В большинстве случаев это связано с тем, что производители, собирающие технику по лицензии, снабжают её именно механической трансмиссией. Причем, количество таких сборщиков достаточно велико, потому как оригинальные производители испытывают трудности, связанными с ценовой политикой и сроками производства.

Планетарная же коробка

используется наряду с гидромеханикой (1-ступенчатым трёхколёсным трансформатором). Её главными преимуществами являются плавная тяга агрегата, наличие трёх скоростей при передвижении передним и задним ходом (коробка включает в себя пять планетарных рядов, которые связаны с пятью устройствами тормоза). Особенностью КПП можно назвать наличие одноступенчатого редуктора, который стыкует между собой планетарный механизм и основную коническую передачу.

КПП болотная 50-12-12(Откроется в новой вкладке браузера)

Коробки передач Т-170 Т-130(Откроется в новой вкладке браузера)

Коробки передач Т-170 Т-130(Откроется в новой вкладке браузера)

КПП 50-12-12 болотная (с 642 шестерней)(Откроется в новой вкладке браузера)

У тракторов Т-130, Т-170, Т-10 предусмотрено сразу несколько исполнений коробок передач, среди которых самыми распространёнными являются: 24-12-1СП

(предназначается для техники Т-170 быстроходного вида с шестернёй 320мм или тихоходного с шестерёнкой 642мм),

20-12-9СП или 20-12-9-01СП

(с заблокированной 1-ой передачей или нет, используется в болотоходной машине Т10МБ, оснащённой механикой),

50-12-8СП и 50-12-12СП

(для спецтехники Т-170.00 и его последующей модели Т-170 соответственно). Для машин с гидромеханикой используются коробки типов

64-12-3-02СП и 64-12-3-04СП

. Это относится к тем тракторам, которые были произведены после 2003г (это агрегаты Т10М и Б10М).

Необходимо помнить, что более усовершенствованные КПП обычно не ставятся на старые версии тракторов.

Это связано с тем, что увеличение крутящих моментов на технике может привести к быстрому изнашиванию шестерён, и при этом коробка может и не улучшить тяговые характеристики. Именно поэтому при выборе коробки, не соответствующей модели, лучше обратиться за помощью к профессионалу.

Трактор Т-130

Трактор Т-130 используется с целью проведения целого комплекса дорожных, плантажных, землеройных и мелиоративных работ. Также данная модель активно используется на строительных площадках и в сельском хозяйстве (пахота, посев, культивирование).

Т-130 является детищем Челябинского тракторного завода, который функционирует с 1933 года. Данное предприятие позиционируется в качестве одного из крупнейших производителей гусеничных машин. Впоследствии такие трактора использовались как основа для строительства бульдозерно-рыхлительных агрегатов, трубоукладчиков и другой вариации техники. Основным направлением Челябинского тракторного завода является производство тракторов и бульдозеров наиболее массовых тяговых классов (10-15 т).

Модель Т-130 была поставлена на конвейер в 1969 году, а в 1988 году серийное производство было официально прекращено. Несмотря на это, выпущенные модели продолжают пользоваться популярностью по причине большого эксплуатационного ресурса и высокой ремонтопригодности.

ПРАВИЛА СБОРКИ КОРОБОК ПЕРЕДАЧ

При монтаже КПП необходимо учитывать определённые требования. В первую очередь, нужно позаботиться о смазывании внешних поверхностей втулок для подшипников скольжения, трущихся поверхностей, а также гладких отверстий шестерёнок посредством трансмиссионного масла. Кольца роликовых подшипников (внутренние и внешние)

в форме цилиндра обязательно должны относиться к одной и той же группе. При этом перед установкой шарико- и роликоподшипники нужно предварительно нагреть в масляной ванне до температуры приблизительно

от 80 до 100 градусов

. Передняя крышка, как и корпус, отмечаются идентичными порядковыми числами на их верхней части, и они обрабатываются в процессе сборки.

Нижний валик КПП оснащается конической шестернёй

, относящейся к главной передаче. Демонтаж этих деталей категорически не допустим. Рычажки, переключающие передачи внутри коробки передач, необходимо перемещать из нейтрального состояния в левую или правую сторону с учётом равномерно увеличивающегося усилия, создаваемого сопротивлением пружинок. А валы в системе наряду со своими вилками должны перемещаться свободно, при этом их нейтральное и рабочее положения должны чётко фиксироваться. Поворачивание рычажков является также

свободным

с отсутствием заеданий во всех предусмотренных расположениях, которые предусматривают активацию той или иной передачи. При этом валики не перемещаются, если фиксаторы заблокированы.

Когда происходит передвижение одного вала из нейтрального положения

, остальные валы обязательно должны крепко удерживаться на своих позициях посредством шарикового замка. Шпильки в составе конструкции необходимо монтировать на густотертом сурике, изготовленном из железа. При сборке также нужно учитывать

зазор

между внешней обоймой втулок и отверстием шестерёнок, который не должен превышать 0,3 мм (обычно он составляет 0,12-0,21 мм). А расстояние между втулками шестерёнок и шлицевой стороной верхнего валика должно составлять 0,146-0,424 мм (не более 1 мм).

Коробка передач в сборке комплектуется конической шестернёй, которая является запасной частью. При смене КПП необходимо заменить также и эту деталь, порядковый номер которой указывается на корпусе коробки передач.

Правый механизм управления 70 обеспечивает получение одного из трех диапазонов, а левый 55 — одной из четырех передач. Оба механизма действуют независимо друг от друга.

На каждом поводковом валике 64 винтом 69 с коническим концом закреплен поводок 68 с несквозным пазом. Два рядом расположенных поводка образуют замкнутый паз, в котором расположен конец промежуточного рычага 57. Если обе вилки находятся в нейтральном положении, конец промежуточного рычага управления может свободно попадать в паз любого поводка. При перемещении подвижной зубчатой муфты, когда промежуточный рычаг прокачивается в продольном направлении, поводок и специальные приливы в верхней части другого поводка образуют замкнутый паз, из которого рычаг не может выйти, пока оба поводка не окажутся в нейтральном положении, т. е. не будут расположены друг против друга.

Промежуточный рычаг болтами 59 закреплен на оси 58, эта ось легко перемещается в приливах корпуса механизма переключения. В верхней части промежуточный рычаг имеет цилиндрический колодец, куда входит нижний конец рычагов управления 62. Рычаг имеет в средней части шарообразное утолщение, позволяющее ему перемещаться в шарообразных крышках. Рычаг управления имеет уплотнение 61. В нейтральное положение он возвращается двумя пружинами 60, упирающимися в опорное кольцо.

Для исключения самовключения или самовыключения шестерен при работе имеются четыре фиксатора 67, расположенные в корпусах механизмов переключения попарно, которые прижимаются пружинами к пазам поводковых валиков 64 вилок. Валики фиксаторов 66, соединенные рычагом 65 с муфтой сцепления, образуют блокировочное устройство, которое запирает фиксаторы и соответственно вилки переключения в том положении, какое они занимали в момент включения сцепления.

При включении той или иной передачи вилка перемещается влево или вправо. Нижний конический конец фиксатора скользит по коническому пазу поводкового валика (на каждом валике сделано по три паза) и поднимается, преодолевая усилие пружины фиксатора. При этом верхний конец фиксатора попадает в паз в валике фиксаторов 66. Этот паз находится над фиксаторами, если сцепление выключено. Только при этом условии фиксатор может приподняться, освобождая поводковый валик и вилку. Во время включения сцепления валик фиксаторов поворачивается таким образом, чтобы против верхних концов фиксаторов расположился наружный диаметр валика. Такое положение валика фиксаторов не позволяет подниматься фиксатору и перемещаться поводковому валику с вилкой.

При неполном включении какой-либо шестерни соответствующий фиксатор не попадает в паз поводкового валика и остается в приподнятом положении. Во время включения сцепления кромка паза валика фиксаторов, упираясь в хвостовик, фиксатора, может его отломить, если не сработает предохранительная пружина. Пружина поворачивает валик фиксатора, но при возникновении сопротивления валик останавливается, а пружина обычно начинает сжиматься. Сжатая пружина обеспечивает полное выключение сцепления.

Чтобы одновременно не включились две передачи, между двумя рядом расположенными поводковыми валиками установлен шариковый замок, состоящий из двух шариков 63 и двух цилиндрических пазов. При перемещении одного из валиков цилиндрическая поверхность паза этого валика выталкивает шарик, который прижимает второй шарик к пазу другого валика.

Коробка передач крепится к передней стенке корпуса бортовых фрикционов 12 шпильками. Центрируется корпус коробки в отверстии передней стенки корпуса бортовых фрикционов наружным кольцом специального роликового подшипника. Разворот коробки передач относительно продольной оси определяется установочным штифтом.

Все шестерни изготовлены из хромоникелевой стали, отцементированы и закалены на высокую твердость. Боковой зазор в зацеплении шестерен коробки равен 0,2—1 мм.

Задний конец ведомого вала выполнен заодно с малой конической шестерней с 13 зубьями, которая находится в постоянном зацеплении с ведомой конической шестерней главной передачи.

Для правильной установки конической шестерни ведомого вала относительно привалочной плоскости коробки под фланец корпуса переднего шарикоподшипника ведомого вала установлены стальные регули-ровочныё прокладки. Расстояние от задней плоскости ведомого вала до

привалочной плоскости корпуса коробки передач должно быть 83,8— 84,0 мм (размер b на рис. 59).

Чтобы масло не вытекало, между ведущим валом коробки передач и крышкой подшипника установлено бесконтактное уплотнение, состоящее из маслосгонной резьбы, отражателя специальной формы и системы дренажных отверстий. Биение отражателя относительно ведущего вала должно быть минимальным.

Масло заливается в корпус коробки через горловину, находящуюся сзади с правой стороны трактора на верхнем листе корпуса фрикционов, до метки, нанесенной на линейке. Уровень масла проверяют по масломерной линейке.

В задней стенке корпуса коробки передач имеется отверстие, через которое масло из коробки может перетекать в отделение конических шестерен, образуя общую масляную ванну.

Но масло полностью не перетекает из корпуса коробки в отделение главной передачи при движении трактора в гору и не перетекает из отделения главной передачи в корпус коробки при пуске трактора с горы.

Для слива масла в нижней части коробки передач имеется отверстие, пробка которого снабжена магнитом для улавливания из масла металлических (стальных) частиц.

На болотоходном тракторе механизм управления коробкой отличается от описанного. Горловина механизма крепится консольно шпильками и гайками к измененному корпусу механизма 3 (рис. 61). При этом валик 4 управления длиннее, чем у базовой модели, а вместо цельного промежуточного рычага 8 имеются верхний и нижний промежуточные.

Задний конец ведущего вала является зависимым валом отбора мощности с которого можно снимать до 100% мощности двигателя.

Во время эксплуатации никаких регулировок в коробке передач проводить не рекомендуется.

ПРОЦЕСС СБОРКИ КОРОБКИ ПЕРЕДАЧ Т-170, Т-130, Т10М, Б10М

Для начала верхний вал устанавливается в прибор, при этом его сторона со шпонкой направляется вниз

. После этого происходит поочерёдный монтаж кольца, втулок, шестерёнок и специальных муфт, при этом пазы втулок и муфт при их установке должны совмещаться с проточенными каналами для подачи смазывающего вещества. Далее к механизму прикрепляется

хомут наряду со своей пружиной и втулкой

, лыска которой располагается по направлению к нижнему валику, совмещая между собой отверстия для смазки. Уже после этого верхний вал сопрягается с другой шестернёй и втулкой.

Все установленные детали сдвигают между собой, устанавливая уплотнительные прокладки

, которые при этом обеспечивают зазор не более 0,3мм для последующего присоединения ещё одной втулки и подшипника. Эти уплотнители, характеризующиеся толщиной всего 2мм, крепятся по обоим торцам пакета. Вышеупомянутый подшипник перед запрессовкой на вал предварительно нагревается до 80-90 градусов, после чего на валик насаживают стопорную шайбу и натягивают специальной гайкой (момент натяжки составляет

450-550Нм

).

В результате указанная шайба отгибается на грань этой гайки

, организовав возможность поворота валика в противоположную сторону. Процесс завершается нагреванием другого подшипника, который напрессовывается также до упора. В итоге в полностью смонтированном верхнем валике шестерёнки могут

свободно крутиться

на своих втулках, а муфты передвигаются без заклиниваний.

После верхнего устанавливается первый промежуточный вал

, при этом его поверхность со шлицами должна быть направлена вверх, а затем на него надеваются втулки с шестерёнками, кольцами, подшипниками и проставкой, плотно прикрепляя все детали на вал с упором. Затем надевают специальное кольцо, в которое напрессовывается нагретый до 90 градусов подшипник. Далее устанавливается

стопорная шайба

, в сторону которой натягивается гайка обработанной стороной (с затяжным моментом 450-550Нм). Процесс завершается

переворачиванием промежуточного валика

, после чего на него надевается предварительно нагретый подшипник.

После первого, монтируется второй промежуточный вал

коробки передач. Его присоединяют в устройство, предварительно повернув концом с резьбой наверх, и сопрягают с рядом шестерёнок и втулок, которые сдвигают все вместе до упора. Вслед за этим между торцом шестерёнки и внутренним кольцом подшипника образуют зазор размером примерно 0,05-0,3мм путём установки ряда прокладок толщиной 2мм по обеим сторонам приспособления. Как и в случае с другими валами, в завершение монтируется

нагретый подшипник

, после чего валик переворачивается, позволяя надеть другой подшипник, нагретый до такой же температуры. Конструкция завершается стопорным кольцом.

Вслед за верхним валиком и двумя промежуточными устанавливается нижний

, коническая шестерёнка которого изначально направляется вниз. После этого предварительно нагретый до 90 градусов подшипник плотно монтируется на вал, позволяя установить его с упором в буртик. Далее поочерёдно устанавливается комплект втулок, шестерён, а также проставка и кольцо, при этом все детали

плотно сдвигаются

между собой. Благодаря этому организуется возможность присоединить специальные прокладки толщиной 2мм, которые при правильной монтировке обеспечивают зазор в 0,05-0,3мм (как и на других валиках) между втулкой и внутренней обоймой подшипника. Он, подобно аналогичным ему элементам в системе, изначально нагревается до вышеуказанной температуры путём окунания в масляную ванну.

Важно помнить, что во время сборки нижнего валика необходимо соблюдать совмещение паза с шлицевой частью муфты с отверстиями, которые выточены на валике для подвод смазывающего вещества. Этот вал КПП монтируется в системе одновременно с соответствующей конической шестерёнкой главной передачи, которая является проверенной по зубчатому зацеплению.

9.2.2. Механическая трансмиссия трактора Т-170 Т10

Механическая многоступенчатая трансмиссия трактора состоит из муфты сцепления, коробки передач с механизмами переключения, главной передачи, бортовых фрикционов, тормозов, бортовых редукторов, системы смазки и системы управления трансмиссией.

Муфта сцепления (рис. 9.28) сухого трения, постоянно замкнутая с гидросервированным приводом включения с двумя ведущими и двумя ведомыми дисками, смонтирована на дизеле. Ведомые диски вращаются вместе с барабаном на подшипниках закрытого типа, посаженных на цапфе, прикрепленной к коленчатому валу дизеля. Ведущий и нажимной диски вращаются вместе с маховиком.

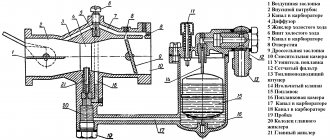

Рис. 9.28. Муфта сцепления:

1 – пружины нажимные; 2 – фланец; 3 – диск нажимной; 4 – диск ведущий; 5 – диск ведомый; 6 – муфта карданного вала; 7 – зубчатый барабан; 8– маховик дизеля; 9 – цапфа; 10 – гайка; 11 – болт; 12 – рычаг; 13 – муфта выключения; 14 – тормозок; 15 – фланец верхнего вала КП; 16 – муфта соединительная; 17 – карданный вал; 18 – крышка тормозка; 19 – рычаг выключения (отжимной); 20 – ползун

На верхний вал коробки передач вращение передается через карданный вал и зубчатые муфты. При выключении муфты сцепления муфта выключения, перемещаясь назад, тянет за собой три рычага, которые через пальцы, воздействующие на нажимной диск, сжимают пакет пружин, обеспечивая зазоры между ведущими и ведомыми дисками. В конце хода педали тормозок 14, соприкасаясь фрикционной накладкой с корпусом подшипника выключения, останавливает верхний вал коробки передач, обеспечивая безударное переключение передач.

Снаружи муфта защищена кожухом. Выключение ее облегчает сервомеханизм, включенный в гидравлическую систему управления трактором (рис. 9.29). Муфта сцепления болотоходных тракторов имеет удлиненный вал.

Муфта сцепления снимается с трактора без демонтажа дизеля и верхней половины кожуха муфты сцепления. Для этого необходимо вывернуть штуцер сливной трубы 5 (рис. 9.29) из корпуса сервомеханизма, отсоединить трубу. Вновь завернуть штуцер в корпус сервомеханизма, это предохранит поршень сервомеханизма от опускания в нерабочее положение и заклинивания. Снять нижнюю половину кожуха муфты сцепления. Отсоединить рычаг выключения 19 (рис. 9.28) муфты сцепления от тяги к сервомеханизму, болты крепления муфты к верхнему валу КП и крышки тормозка 14 к муфте. Вместе с муфтой переместить карданный вал 17 до упора в сторону муфты выключения 13. Снять муфту 16, стянуть фланец 2 и нажимной диск 3 через отверстия во фланце тремя болтами М12×35. Отсоединить болты крепления фланца к маховику, придерживая муфту снизу или через люк верхней половины кожуха. Перемещая муфту сцепления к коробке передач, вынуть ее вниз. Монтаж муфты производить в обратной последовательности.

Рис. 9.29. Гидравлическая система управления трактором с механической трансмиссией:

1 – труба подвода рабочей жидкости от крана гидробака к насосу системы управления; 2 – труба слива рабочей жидкости в гидробак; 3 – труба слива рабочей жидкости из сервомеханизма бортовых фрикционов; 4 – труба подвода рабочей жидкости к сервомеханизму бортовых фрикционов; 5 – труба слива рабочей жидкости из сервомеханизма муфты сцепления; 6 – труба подвода рабочей жидкости к сервомеханизму муфты сцепления

Коробка передач (рис. 9.30, 9.31) имеет 8 передач переднего и 4 заднего хода, смонтирована в отдельном корпусе и крепится к передней стенке корпуса бортовых фрикционов. Коробка передач четырехвальная с шестернями постоянного зацепления. Каждый вал двухопорный на трех подшипниках качения, из которых передний – шариковый, а остальные – роликовые.

На промежуточных валах шестерни установлены на шлицы. На верхнем и нижнем валах шестерни свободно вращаются на втулках.

Для установки привода вала отбора мощности, верхний и второй промежуточный валы выполнены со шлицевыми хвостовиками для подсоединения привода ВОМ и ходоуменьшителя. Максимальная мощность отбора с вала КП с учетом потерь на привод насосов (без нагрузки) гидросистемы управления навесным оборудованием и трансмиссией см. таблицу 10.1.

Таблица 10.1

| Мощность дизеля, л.с. | Максимальная мощность отбора с вала КП при номинальной частоте вращения коленчатого вала дизеля, кВт (л.с.), не менее |

| 180 | 125+3,7 (170+5) |

| 170 | 117,6+3,7 (160+5) |

| 140 | 95,6+3 (130+4) |

Рис. 9.30. Коробка передач:

1 – вал нижний; 2 – корпус; 3 – шестерни II передачи; 4 – шестерни I передачи; 5 – шестерни III передачи; 6 – шестерня переднего хода; 7 – муфта; 8 – шестерни IV передачи; 9, 21 – шестерня заднего хода; 10 – крышка; 11 – прокладка; 12, 28 – гайка; 13 – корпус подшипника; 14 – вал промежуточный второй; 15 – шайба стопорная; 16 – вал промежуточный первый; 17 – маслоотражатель; 18 – фланец; 19 – вал верхний; 20, 31 – кольцо; 22 – шестерни нормального диапазона; 23 – шестерни ускоренного диапазона; 24 – хомут; 25 – шестерня привод масляного насоса; 26– заглушка; 27 – стопор; 29 – втулка; 30 – крышка; С – размер установки вилок переключения передач (21,5 ± 0,8) мм; D – размер установки вилок переключения передач (27,5 ± 0,8) мм

Передачи переключаются двумя рычагами механизмов переключения: рычагом 6

(рис. 9.31) переключения передач и рычагом 15 переключения заднего хода и диапазонов переднего хода, с помощью которых перемещаются вилками зубчатые муфты на верхнем и нижнем валах. На рычаге переключения заднего хода и диапазонов переднего хода установлен выключатель ВК418 блокировки пуска и выключатель ВК412 звукового прерывистого сигнала заднего хода.

При включенной передаче «задний ход» контакты выключателя ВК412 – разомкнуты, звучит прерывистый сигнал.

В механизме переключения передач на болотоходных тракторах рычаги сдвинуты вперед, соответственно изменены проставка, рычаг и валик.

Передняя стенка коробки передач съемная.

В коробке передач тракторов Т10МБ.2120-11 первая передача заблокирована. Блокировка осуществлена с помощью втулки-упора, исключающей возможность перемещения валика с вилкой в сторону включения I передачи.

Рис. 9.31. Коробка передач:

1, 2 – пробка; 3 – пластина замковая; 4 – выключатель ВК 418; 5 – выключатель ВК412; 6, 15 – рычаг; 7 – рычаг переключения передач; 8, 13 – проставка; 9, 14 – валик; 10, 17 – механизм переключения; 11 – крышка; 12 – корпус; 16 – рычаг переключения заднего хода и диапазонов переднего хода; 18 – крышка; 19 – рычаг; 20 – корпус валика фиксаторов; 21 – валик фиксаторов; 22 – валик механизмов переключения передач; 23 – фиксатор; Н – зазор (0,3–0,5) мм; К – размер (29 ± 1) мм; L – зазор (0,3–1,5) мм; М=(51–Р) ±1 мм

Система смазки (рис. 7.6)

Трущиеся поверхности деталей верхнего и нижнего валов коробки передач и подшипники вала конической шестерни смазываются под давлением.

Масло в коробку передач и отделение конических шестерен заливать через горловину, находящуюся на верхней плоскости корпуса бортовых фрикционов (около сервомеханизма). Масляный насос установлен на корпусе коробки передач справа. Масляный фильтр прикреплен к левому корпусу механизма переключения передач. Масляный радиатор системы смазки трансмиссии установлен впереди масляного радиатора дизеля.

ВНИМАНИЕ! Тракторы поставляются с отключенным радиатором системы смазки трансмиссии.

Подключение радиатора проводить перестановкой полого болта 4 и упора 3 в корпусе фильтра системы смазки трансмиссии.

Главная передача, бортовые фрикционы, тормоза и бортовые редукторы такие же, как у тракторов с гидромеханической трансмиссией (см. подраздел 9.2.1).

УСТАНОВКА ВАЛИКОВ С ПЕРЕДНЕЙ КРЫШКОЙ КПП

Когда завершается сборка всех валов коробки передач (верхнего, нижнего и пары промежуточных)

осуществляется установка всех данных элементов внутри устройства. Для начала присоединяют верхний вал таким образом, чтобы расстояние между поверхностью и торцами зубчатой шестерёнки составляло приблизительно 126мм (±0,06). Такой зазор возможно настроить с помощью специального

шаблона

, благодаря чему этот размер обеспечивает расстояние Г, равное 126±0,2мм.

Следом происходит установка первого промежуточного валика

внутрь полости коробки передач, при этом торцы зубчатой шестерёнки верхнего валика выступают по отношению к зубьям другой шестерни таким образом, чтобы обеспечить расстояние 2±0,5мм. Монтировка вышеупомянутых валиков в коробке передач на необходимые размеры возможна благодаря использованию рукояток. После этого

2-ой промежуточный валик

присоединяется внутри устройства таким образом, чтобы образовать расстояние между торцами шестерёнки 1-го промежуточного валика и шестернёй 2-го, равное 4±0,5мм. Вслед за этим конструкция комплектуется и

нижним валом

, после чего на штифтах устанавливается упомянутая крышка, которая плотно придавливается к плоскости посредством прижимов.

После присоединения пакета прокладок и уплотняющего кольца на фланец обеспечивается возможность установки подшипникового корпуса в переднюю крышку. Вслед за этим внешняя обойма подшипника крепко запрессовывается с упором в буртик корпуса на верхнем валике КПП. После этого происходит нагревание ещё одного подшипника

в системе, который сопрягается с верхним валиком при температуре около 80-90 градусов, при этом он крепко присоединяется к другому подшипнику. Уже после этого в устройстве монтируется маслоотражатель со шпонкой.

Перед установкой прокладки на фланец её предварительно смазывают при помощи герметика, после чего к подшипниковому корпусу на верхнем валике прикрепляется крышка. Она плотно прикручивается к корпусу посредством крепёжных болтиков и шайб. Вслед за этим крышка верхнего валика комплектуется резиновым кольцом, после чего напрессовывается разогретый до 260 градусов фланец. Следом на валике накручивается гайка с упором в указанный фланец, после чего конструкция плотно закрепляется парой болтов и пружинными шайбами. После установки всех перечисленных элементов необходимо проверить размер Г

, который должен соответствовать указанному параметру в 126±0,2. При необходимости можно воспользоваться регулировочными прокладками.

Далее надевается комплект других прокладок вместе с уплотнительным кольцом на подшипниковый корпус, относящийся к 1-му промежуточному валу, с его последующей установкой в переднюю крышку. Внешнее кольцо подшипника надёжно запрессовывается в корпус с упором, при этом его номер на кольце направляется вверх. Подшипник нагревается до той же самой температуры, которая требовалась для монтажа аналогичных деталей, после чего крепко присоединяют его к промежуточному валику.

После этого конструкция дополняется стопорной шайбой, внутренний усик которой входит в шпоночный паз, после чего по направлению к шайбе навинчивается гайка своей обработанной стороной (при этом концы шайбы отодвигаются по направлению к ней).

Другая прокладка смазывается тем же самым герметичным материалом

с двух сторон, после чего она наряду с крышкой устанавливается на фланце корпуса подшипников. Её положение надёжно фиксируется болтиками и шайбами. Проверяется зазор в 2±0,5мм и по необходимости настраивается посредством прокладок. Вслед за этим устанавливается ещё одно уплотнительное кольцо в подшипниковом корпусе, который относится уже ко 2-му промежуточному валу с запрессовкой в сторону крышки. Внешнее кольцо подшипника прикрепляется к корпусу с его упором в буртик, при этом номер на его обойме направляется вверх. Очередной подшипник нагревается в той же

масляной ванне

по всем указанным правилам, в результате чего происходит его напрессовка на вал.

Внутренний усик стопорной шайбы устанавливается в специальный паз, выполненный на промежуточном валике, после чего обработанный конец гайки накручивается по направлению к ней с отгибом краёв. Другая прокладка также смазывается герметиком

, устанавливается вместе с ещё одной крышкой на фланце подшипникового корпуса на 2-ом промежуточном валике. Соединения надёжно уплотняются посредством

пружинных шайб и крепёжных болтов

. В итоге размер должен соответствовать 4±0,5мм. Если параметр не соответствует, то его можно отрегулировать посредством другого комплекта прокладок.

Происходит окончательный круг монтажа прокладок и уплотнительного кольца на другие подшипники, относящиеся теперь к нижнему валику с запрессовкой на передней крышке. Внешняя обойма подшипника плотно крепится к корпусу подшипников с упором в бурт. Последняя стопорная шайба закрепляется в пазу при помощи своего внутреннего усика

, после чего на нижний вал навинчивается гайка, обработанная сторона которой прилегает к вышеуказанной шайбе.

Размер Д

(83,9±0,1мм) должен соответствовать при регулировке (можно использовать дополнительные прокладки).

Регулирование механизмов механической трансмиссии Т-170 Б-10

здесь вы найдёте информацию: о тракторах Т-170, Т-130, Б-10, и их навеске навесное оборудование, кабинах старой и новой кабина Т-130, Т-170, Б-10, силовых установках двигатели Д-160, Д-180, ходовой части гусеницы Т-170, Б-10, раме тележки Т-130, Т-170, Б-10, запасных частях запчасти Т-170, Т-130, Б-10, читайте статьи о ремонте бульдозеров Т-130, Т-170, Б-10.

Регулирование муфты сцепления, сервомеханизма муфты сцепления и блокировочного механизма.

Регулирование муфты сцепления и приводов ее управления заключается в обеспечении зазора 10 ± 1 мм между фланцем 1 (рис. 8.20) и отжимной муфтой 6, установке лапок рычагов 2 в одной плоскости и обеспечении свободного хода 14+1 мм штока 17 (рис. 8.21) сервомеханизма.

| Рис. 8.20. Регулирование муфты сцепления: 1 – фланец; 2 – рычаг; 3 – призма; 4 – гайка регулирования; 5 – болт; 6 – муфта отжимная; 7 – рычаг выключения муфты сцепления | В процессе эксплуатации из-за износа фрикционных накладок происходит уменьшение зазора в муфте и свободного хода штока сервомеханизма. При уменьшении зазора между фланцем и отжимной муфтой до 2+1 мм, что соответствует 6+1,5 мм свободного хода штока сервомеханизма, необходимо произвести регулирование. Для регулирования муфты сцепления: – остановить дизель; – установить рычаги переключения КП в нейтральное положение; – открыть люк кожуха муфты сцепления и расконтрить регулировочные гайки 4 (рис. 8.20) всех трех рычагов; – установить (с помощью шаблона) вращением регулировочных гаек 4 трех рычагов зазор 10 ± 1 мм между фланцем 1 и отжимной муфтой 6 и зазор от 0 до 0,2 мм между рычагами 2 и фланцем отжимной муфты 6. |

Регулирование сервомеханизма муфты сцепления.

После регулирования зазоров в муфте сцепления следует убедиться в наличии между штоком 17 (рис. 8.21) сервомеханизма и нажимным рычагом 5 зазора А от 0,5 до 1 мм. Зазор устанавливается вращением упора 11 на колонке педали. Замерить свободный ход штока 17 (утопание штока при нажатии на педаль). Ход должен быть равен 14+1 мм.

| В случае необходимости отрегулировать величину свободного хода вращением шаровой гайки 2, находящейся внутри кожуха муфты сцепления. Шаровую гайку законтрить стопором 1 (корончатой гайкой) и установить шплинт. Рис. 8.21. Регулирование блокировочного механизма: 1 – стопор; 2 – гайка шаровая; 3, 4,14 – рычаг; 5 – рычаг нажимной; 6 – фиксатор педали муфты сцепления; 7 – кронштейн; 8 – валик; 9 – педаль; 10 – рычаг валика фиксаторов; 11 – упор; 12 – ось; 13 – тяга; 15 – вилка регулировочная; 16 – тяга регулировочная блокировки; 17 – шток сервомеханизма; А – зазор (0,5–1) мм |

внимание! Регулирование свободного хода штока сервомеханизма производить только при отрегулированных зазорах в муфте сцепления.

После регулирования сервомеханизма рекомендуется проверить давление масла в его рабочей полости. Для этого необходимо:

– остановить дизель;

– поставить на защелку рычаг механизма управления поворотом;

– снять левую переднюю панель пола в кабине трактора, вывернуть пробку 6 (рис. 8.22) из корпуса сервомеханизма, и вместо нее подсоединить манометр при помощи переходника, рукава высокого давления и переходника с прокладкой (из ЗИП).

| Рис. 8.22. Сервомеханизм муфты сцепления: 1 – стержень регулировочный; 2 – винт стопорный; 3, 6 – пробка; 4 – шток; 5 – клапан; 7 – корпус; 8 – пята; 9 – вал; 10 – болт | Пустить дизель и, нажимая педаль муфты сцепления, проверить давление в рабочей полости сервомеханизма, в конце хода штока. Давление должно быть от 5 до 6,5 МПа (от 50 до 60 кгс/см²) при температуре масла от 30 до 60 °С. Для регулирования давления снять наружный нажимной рычаг с роликом, расконтрить и снять пробку 3, вывернуть стопорный винт 2 и вынуть его. Вставить отвертку в паз стержня 1. Удерживая шток от проворачивания ключом и вращая отверткой стержень, отрегулировать давление. При вращении по часовой стрелке давление уменьшается, против часовой стрелки – увеличивается. Установить нажимной рычаг с роликом и, нажимая педаль муфты сцепления, проверить давление. По окончании регулирования законтрить стержень стопорным винтом, в шток клапана ввернуть пробку 3 и законтрить ее проволокой. Заглушить дизель. Отсоединить манометр и ввернуть пробку 6. |

Проверить, при необходимости отрегулировать величину зазора А (рис. 8.21) между роликом и штоком клапана сервомеханизма.

Регулирование блокировочного механизма при включенной муфте сцепления производится следующим образом:

– отклонить рычаг 14 (рис. 8.21) на угол (18 ± 3)° вперед по ходу трактора (соответствует размеру 85 ± 5 мм между кожухом муфты сцепления и осью отверстия под палец) и соединить его регулировочной тягой 16 с рычагом на кожухе муфты сцепления;

– отрегулировать длину тяг 13 так, чтобы риски на рычагах 10 совпали со средними рисками на корпусах валиков фиксаторов. При этом рычаги повернуты вперед по ходу трактора на угол 30° от вертикального положения. Угол 30° соответствует закрытому положению блокировочного механизма.

Проверить ход педали муфты сцепления при работающем дизеле: педаль должна без заедания возвращаться в исходное положение. При заедании педали следует проверить, правильно ли установлены тяги и нет ли заедания их в проушинах рычагов 10 от действия предохранительных пружин при неполном включении передач или зависании фиксаторов.

Ход педали, равный 100+30 мм, должен обеспечивать при работающем дизеле возможность переключения рычагов КП.

Проверить работу сервомеханизма при работающем дизеле. Шток сервомеханизма должен быстро и четко возвращаться в исходное положение после снятия усилия с педали.

Регулирование механизмов управления поворотом. Механизм управления поворотом регулируют с целью исключения пробуксовки бортовых фрикционов при их неполном включении, а также при увеличенном усилии на рычаге управления 15 (рис. 8.23).

Рис. 8.23. Регулирование механизма управления поворотом и тормозов:

1 – гайка шаровая; 2 – рычаг; 3 – сервомеханизм; 4 – лента тормоза; 5 – пружина; 6 – тяга тормоза; 7 – тяга сервомеханизма; 8 – тяга тормоза внутренняя; 9 – гайка регулировочная; 10, 23 – вилка; 11, 17 – упор; 12 – рычаг двуплечий; 13 – механизм управления поворотом; 14 – рычаг стояночного тормоза; 15 – рычаг механизма управления поворотом; 16 – педаль тормоза; 18, 22 – контргайка; 19 – рычаг наружный; 20, 24 – палец; 21 – тяга регулировочная; 25 – рычаг; 26 – болт установочный; 27 – вилка регулировочная; 28 – болт регулировочный; А – зазор между регулировочной гайкой и упором не более 2 мм (обеспечивается подгибкой упора); В – свободный ход рычага механизма управления поворотом

Регулирование механизма управления поворотом заключается в установке свободного хода рычага 15. Свободный ход рычага, замеренный по концу рукоятки на новом тракторе должен быть равен от 55 до 80 мм вправо и влево от вертикального положения, а усилие на рычаге при управлении поворотом трактора не должно превышать 70 Н (7 кгс).

В процессе эксплуатации из-за износа дисков бортовых фрикционов происходит уменьшение величины свободного хода, а также возможное увеличение усилия. При уменьшении свободного хода до 35 мм или увеличении усилия свыше 70 Н (7 кгс) произвести регулирование.

Регулирование проводить при остановленном дизеле в следующей последовательности:

– снять крышки люков корпуса бортовых фрикционов;

– вращением шаровых гаек 1 рычагами 2 переместить поршни сервомеханизма до упора в золотники;

– замерить люфт механизма управления поворотом, который при замере по концу рукоятки рычага 15 должен быть не более 30 мм вправо и влево от вертикального положения;

– вращением шаровых гаек 1 в обратном направлении установить свободный ход рычага 15, равный, с включенной в него величиной люфта, от 75 до 100 мм вправо и влево от вертикального положения.

Если при указанном регулировании выявлено, что люфт механизма управления поворотом более 30 мм или не устранено повышенное усилие на рычаге управления, тогда необходимо полное регулирование механизма в следующей последовательности:

– снять крышки люков корпуса бортовых фрикционов, сиденье тракториста вместе с опорой и панели пола;

– отсоединить тяги 7 сервомеханизма (или укоротить их, создав зазор между тягой и толкателем сервомеханизма);

– установить рычаг 15 на защелку;

– вращением шаровых гаек 1 рычагами 2 переместить поршни до упора в золотники;

– установить тяги сервомеханизма без осевого люфта, отрегулировав их длину регулировочными вилками 27. При этом положении тяг люфт по концу рукоятки рычага 15 не должен превышать 30 мм вправо и влево от вертикального положения;

– замеры производить, сняв рычаг 15 с защелки;

– отрегулировать свободный ход, как указано выше.

Если в процессе эксплуатации после проведения полного регулирования люфт превышает 30 мм, его необходимо восстановить, заменив изношенные детали в механизме управления поворотом.

Для регулирования тормозов:

– снять крышки люков на верхнем листе корпуса бортовых фрикционов;

– завернуть болты 1 в днище корпуса бортовых фрикционов до касания лент тормозов наружных барабанов, после чего отвернуть их на 1–1,5 оборота и законтрить;

– отрегулировать зазор между лентой и наружным барабаном вращением регулировочной гайки 9.

При нормально отрегулированном зазоре тормозные ленты не должны касаться барабанов, ход рычага 15 при затяжке тормозной ленты, замеренный по концу рукоятки, должен составлять от 250 до 290 мм. Ход рычага проверять из крайнего переднего положения при работающем дизеле и выключенном соответствующем бортовом фрикционе.

После регулирования зазора тормозных лент необходимо проверить работу стояночного тормоза, при полностью затянутых лентах тормозов зуб рычага механизма управления поворотом должен входить в первую или вторую впадину защелки. Тормоза требуют регулирования, если зуб рычага устанавливается в третью впадину защелки стояночного тормоза.

Регулирование положения педали тормоза. При выключенных тормозах педаль должна быть расположена под углом (60 ± 5)° к полу кабины. При необходимости в регулировании следует снять коврик кабины, накладку гидрораспределителя и правую переднюю панель. Расшплинтовать палец 24 и отсоединить тягу 21. Ослабить контргайку 18 и вращением упора установить требуемое положение педали. Ослабить контргайку 22 и, вращая вилку 23, добиться положения, при котором между пальцем 20 и проушиной не будет зазора. Затянуть контргайку и вставить шплинт в палец.

Проверить работу педали: педаль должна быстро и свободно возвращаться в исходное положение. Педаль 16 не должна перемещаться при переводе рычага 15 на себя.

ВСЕ СТАТЬИ

ПРАВИЛА СБОРКИ КОРПУСА И МЕХАНИЗМОВ КОРОБКИ ПЕРЕДАЧ Т-170, Т-130, Т10М, Б10М

Перед монтажом устройство предварительно ставится на специальную подставку. Посадочные места, предназначенные для установки подшипников, смазываются посредством масла, после чего монтируются подшипниковые внешние кольца, причём их гнёзда располагаются под стопорами (против ответных отверстий). После этого устанавливается стопор, входя до упора в подшипниковые гнёзда на отверстии, и запрессовывается заглушка. Таким же образом устанавливаются и другие подшипники с заглушками, предусмотренные в приборе.

Следом на крышку надевается резиновый уплотнитель в виде кольца

, после чего её прикрепляют к корпусу, а в специальной канавке располагается стопорное кольцо. Если штифты изначально выпрессовывались, их монтируют обратно наряду с втулкой. Прокладка смазывается по двум сторонам при помощи герметичного вещества, после чего она одновременно с крышкой прикрепляется к корпусу КПП, плотно привинчиваясь к ней гайками и шайбами. В завершение пробка с магнитом и со своей прокладкой вкручивается в указанную крышку.

Важно отметить, что корпус и крышка обязательно должны иметь одним и тем же порядковым числом. Корпус переворачивают, при этом его привалочная сторона должна быть направлена вниз, после чего его закрепляют посредством прижимов. На фланце корпуса устанавливается прокладка, смазанная маслом с двух сторон

, и уже после этого на корпусе монтируется передняя крышка наряду со своими валиками в сборке. Монтаж производится таким образом, чтобы штифты плотно входили в проколы, выполненные на поверхности крышки, которая впоследствии закрепляется болтиками и шайбами. После этого коробка поворачивается и выводится её нижний вал

(с учётом размера Д=83,9±0,1мм)

, где устанавливают прокладки между концом этого валика и непосредственной самой поверхностью КПП.

Нижний валик сдвигают в полость коробки при проверке вышеуказанного размера. При помощи герметика осуществляется смазка прокладки, которая потом устанавливается на фланце. Далее в крышку ввёртывается штуцер, необходимый для подвода смазывающего вещества, с последующей установкой прокладки. При перемещении в люфте между отверстиями и болтиками подбирается такое расположение, чтобы при движении штуцер не контактировал с нижним валиком.

В завершение этого процесса крышка плотно закрепляется шайбами и болтами, а в её отверстия входит пара шпилек с треножками, после чего конструкция закрепляется с помощью гаек.

После сборки корпуса осуществляется монтаж валов переключения передач. Для этого корпус предварительно переворачивают так, чтобы люки механизмов были направлены вверх. Вслед за этим производится установка вилки активации верхнего валика в кольцевой канавке. Вал пропускается через отверстия, выполненные на вилке, после чего за ним закрепляется хвостовик, пара шариков и втулка. Вилка проходит в вышеупомянутую канавку

, давая возможность для установки 2-го валика в отверстии корпуса КПП. На валики прикрепляются хвостовики, которые дополнительно уплотняются посредством стопоров. Клинья с гайками прикрепляют собой вышеуказанные вилки по центру муфты с зубчатой поверхностью относительно той, что располагается внутри, а также в нейтральном расположении вала.

Гайки уплотняются посредством стопорных пластинок, проверяя размер В

, который должен соответствовать параметру 21,5±0,8мм. При этом валики в устройстве должны перемещаться свободно. Вслед за этим заглушка запрессовывается перед монтажом крышки с соблюдением люфта между концами валиков и крышкой в 0,3±1,2мм, закрепляя их активированном расположении посредством болтиков и шайб. По идентичной схеме устанавливают и те вилки с валиками, которые предназначены для сопряжения с нижним валом, после чего к верхнему подводят

штуцер

для смазочного материала. Прокладка смазывается герметичным веществом перед её монтажом на фланец масляного насоса, после чего насос и его маслоприёмник прикрепляются в люке корпуса к штифтам, крепко привинчивая их болтами и шайбами.

Вслед за этим происходит монтировка механизмов, переключающих передачи. Сначала монтируется левый

, при этом проставка предварительно устанавливается на верстак, а в её отверстия вводится валик с пружинами (самая длинная из них должна находиться на наружной стороне коробки). После этого осуществляют укладку кольца, специальных прокладок и шарового фланца, а палец запрессовывается в рычаге, позволяя установить его в указанном фланце. Вслед за этим укладывается другая прокладка, ещё один похожий фланец, закрепляя всю конструкцию между собой при помощи

пружинных шайб и крепёжных болтиков

.

Кольцо с крышкой и колпаком монтируются на коробке при помощи шплинта

, после чего рукоятка навёртывается на рычаг. На левую крышку укладывается предварительно смазанная прокладка, непосредственно после чего левый переключательный механизм устанавливается на крышке с закреплением посредством специальных болтиков. Точно такой же процесс повторяется при монтаже правого механизма коробки передач с установкой проставки на крышку. Различие заключается лишь в том, в какой последовательности производят установку выключающего устройства

ВК-403

. Для начала в выточке прокола с резьбой входит кольцо, изготовленное из резины, замковая пластинка, а также около 8-и регулировочных прокладок. При этом необходимо отрегулировать люфт в 0,3-0,5мм между поверхностью вала и включателем, который потом завинчивается до упора.

В отверстие корпуса проходит валик, после чего на его выступающую часть прикрепляется сальник

, плотно запрессовывая элемент в коробке. Уже после этого собранный рычаг надевается на валу, при этом совмещая отверстие на рычажке с пазом, выполненном на валу. После этого устанавливается стопор, закреплённый при помощи шайбы и гаек. Дальше идёт черёд монтажа планки, которая входит на выточке вала, после чего в приборе устанавливается направляющая плита с комплектом прокладок, предварительно смазанные герметичным материалом. Вслед за тем на левой крышке закрепляется корпус фиксирующего вала с помощью болтов и запрессовывается заглушка в проколе, выполненном на корпусе. Точно по такой же схеме производится монтаж

2-о корпуса фиксаторов

на правой крышке, позволяя перейти к монтажу левого механизма.

В корпусе прибора накручиваются шпильки, позволяя прикрепить смазанную с двух поверхностей при помощи герметика прокладку. Следом производится установка пары фиксаторов в пазах, которые выполнены на валах, находящихся в своём нерабочем положении. При этом выполненные на них лыски

должны быть направлены вперёд в соответствии с ходом спецтехники. Левая крышка наряду со своим механизмом устанавливается на пары шпилек и штифтов, после чего рычаги заводятся в пазы на хвостовиках. Вышеуказанная крышка прикрепляется к упомянутому механизму

посредством гаек и пружинных шайб

, после чего устанавливается изготовленное из резины кольцо.

Когда рычаг находится в нерабочем положении, вставляется вал на размер, соответствующий параметру 29±1мм

. Через люк, изготовленный в боковой части, вставляется рычажок при помощи болтиков и шайб. Крышка наряду с прокладкой закрепляется посредством пружинных шайб и крепёжных болтов, после чего стопорная шайба с прокладкой надеваются на специальную пробку с последующим завёртыванием в бобышку. Похожая система используется для закручивания пробок в своих резьбовых отверстиях. Правая крышка устанавливается

по аналогичной схеме

, описанной выше.

Все валики устройства свободно передвигаются внутри коробки, при этом их рабочие и нерабочие состояния чётко фиксируются. Однако при блокировании фиксаторов их перемещение приостанавливается: для этого регулируется люфт, образованный между ними и валом посредством прокладок, которые монтируются внутри корпуса. При помощи клея кольцо, изготовленное из резины, приклеивается в выточке фланца.

Если сборка коробки передач для спецтехники Т170 и Т130

была произведена должным образом, то все валики и шестерёнки легко вращаются в системе, не вызывая заклиниваний. Валики переключаются свободно, при этом их рабочие положения надёжно устанавливаются. Рычажки перемещаются

налево или направо

, при этом усилие сопротивления пружин плавно возрастает.

Устройство

Т-130 является модернизированной версией морально устаревшего трактора Т-100. Модель доступна в двух различных модификациях. Одна из них является базовой, а вторая — болотоходной. Впоследствии на базе Т-130 был построен Т-170, который оснащался 174-сильный комплектующей установкой.

Фото трактора Т-130

Двигатель

В качестве силового агрегата используется четырехтактный дизельный двигатель Д-160 с четырьмя цилиндрами и турбонаддувом. Отличительной особенностью установки можно назвать предельную экономичность. При функционировании образование смеси и сгорание топливной массы происходит в камере сгорания, которая расположена в днище поршня. Запуск комплектующего агрегата осуществляется от карбюраторного пускового двигателя, оснащенного электрическим стартером.

Головки цилиндра двигателя дополнительно оснащаются бронзовыми втулками. Их наличие позволяет произвести установку форсунок. Конструктивные особенности топливного насоса позволяют при длительной эксплуатации на холостом ходу осуществлять отключение подачи топлива для второго и третьего цилиндров. Именно этим и определяется предельная экономичность работы устройства.

Внутри дизеля установлены закрытые форсунки без штифтов. Крепление данных элементов осуществляется посредством использования накидных рычагов с двумя плечами.

Трансмиссия

Многоступенчатая трансмиссия трактора Т-130 имеет механическое исполнение. Особенности конструкции подразумевают установку двухступенчатых бортовых редукторов и восьмиступенчатой кпп.

Дополнительно в состав трансмиссии включен механизма поворота. Наличие данного элемента предоставляет возможность сообщения гусеницами разных скоростей. Следует заметить, что на более современных тракторах такой механизм поворота не используется. Это обусловлено наличием большого количества быстроизнашивающихся деталей, а также из-за того, что его использование не позволяет получить переменный радиус поворота.

Плавное соединение двигателя и трансмиссии осуществляется посредством использования фрикционной муфты.

Четырехдисковое сцепление сухого типа обеспечивает наименьшую работу выключения. Вследствие этого предоставляется возможность управления трактором без использования специальных сервомеханизмов.

Восьмиступенчатая коробка переключения передач имеет подвижные шестерни. Последние обеспечивают максимальную плавность переключения и высокую продуктивность функционирования всей трансмиссии.

Электрооборудование

Электрическое оборудование трактора не принимает участия в процессе непосредственной работы, но при этом повышает общий эксплуатационный потенциал транспортного средства. Оно практически не имеет отличий в сравнении с автомобильным электрооборудованием и выполняется на базе унифицированных автоузлов.

Электрооборудование трактора Т-130 реализуется по однопроводной схеме с напряжением в 12 В. В его состав входят различные источники энергии, а также генератор с выпрямителями. Оборудование такого типа жизненно необходимо для осуществления запуска силовой установки, вентиляции или обогрева внутреннего пространства кабины трактора. Более того, оно приводит в действие очистители стекол и звуковую сигнализацию.

Помимо стандартного набора электрического оборудования могут использоваться и дополнительные приборы, в качестве которых выступают предохранительные блоки. Их установка обеспечивает бесперебойное функционирование основного оборудования. Блоки предохранителей защищают электрические цепи от короткого замыкания.

Электрическая проводка трактора Т-130 выполнена при использовании проводов с поливинилхлоридной изоляцией. Для максимального удобства монтажа данные элементы предварительно нумеруются.

Чертеж трактора Т-130

Рулевое управление

Рычаги и педали рулевого управления немного вибрируют в процессе эксплуатации, что может вызывать определенные неудобства. Изменение направлений движения осуществляется посредством использования специальной муфты поворота. Также для этого может применяться коробка передач с возможностью гидравлического переключения скоростей на ходу.

Задний мост трактора оснащается двумя муфтами поворота, которые соединены с валами ведущих шестеренок. При включении муфты крутящий момент не передаётся на неё, гусеница постепенно замедляет свой ход, что позволяет повернуть трактор.

Для осуществления более крутого поворота используется ленточный тормоз, расположенный вокруг муфты. При условии, если его сильно затянуть, что это приведёт к прекращению вращения отключенной гусеницы. Вследствие этого трактор осуществляет поворот на одном месте.

Установка замкового механизма позволяет предотвратить выключение гидроподжимных фрикционов на двух бортах. Механизм такого типа представлен в виде трех шариков, размещенных в отверстии поводка между углублениями в рычагах.

Кабина

Закрытая кабина трактора Т-130 имеет двухместное исполнение. При её изготовлении использовались металлические материалы высокого качества, которые делают кабину максимально устойчивой к различным повреждениям механического типа.

Использование специальных уплотнителей положительно сказалось на теплоизоляционных и звукоизоляционных характеристиках. Хороший обзор существенно облегчает рабочий процесс и позволяет четко контролировать каждый шаг.

Дополнительная установка кондиционера и системы вентиляции позволяет комфортно работать в различных климатических условиях. Водительское кресло поддается регулировке, благодаря чему можно очень долго работать без появления ощущения дискомфорта.

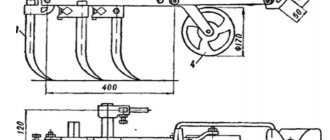

ЗАВЕРШАЮЩИЙ ЭТАП УСТАНОВКИ КПП

В отверстии, выполненном на плоскости возле валика, устанавливаются ботовые фрикционы. При этом фрезеры на штифты должны располагаться перпендикулярно по отношению к прямой плоскости, которая соединяет между собой центральную часть отверстия диаметром в 160мм с отверстием диаметром 16мм для штифта. Выточка, которая изготавливается на корпусе фрикционов, смазывается специальным клеем

, после чего устанавливается кольцо. После этого коробка заводится и устанавливается на шпильках и штифте, а подшипник своим выходящим концом закрепляется в отверстии на корпусе.

Коробка Т170 и Т130

плотно закрепляется посредством шайб и гаек, которые затягиваются крестообразным образом, начиная с расположенных сверху. Там, где привалочные плоскости стыкуются с коробкой, исключается наличие люфтов. Канавка смазывается клеем, после чего в ней устанавливается кольцо. Вслед за этим производится монтаж муфты сцепления с кожухом и поворотного механизма.

Маслопроводы

подводят к насосу КПП наряду со штуцерами и коническими шестерёнками. Так масло по проточкам подводится к нижнему и верхнему валикам. В результате монтируется сама кабина с крыльями и полом.