Двигатели Д-245 представляют собой мощные 4-тактные установки с 4 расположенными в ряд цилиндрами. Агрегат оборудован системой прямого впрыска. Благодаря этому обеспечивается повышенный уровень сгорания топлива и, соответственно, повышается производительность мотора.

Однако этот двигатель, как и любая другая техника, подвержен периодическим поломкам. Чтобы агрегат работал корректно, требуется своевременно регулировать его клапаны. Обладая определенной теоретической подготовкой, эту процедуру можно провести самостоятельно.

Двигатель Д-245: регулировка клапанов. Д-245: описание

Дизельные силовые агрегаты Д-245, регулировку клапанов которых рассмотрим ниже, представляют собой четырехтактные поршневые моторы с четырьмя цилиндрами. Двигатели внутреннего сгорания этого типа имеют рядное вертикальное размещение цилиндров, оснащены непосредственным впрыском горючего и сгоранием топливной смеси в результате сжатия. Дополнительно параметры агрегата улучшает турбинный наддув с промежуточным охлаждением входящего воздуха. Рассмотрим характеристики двигателя, а также возможность регулировки клапанов.

Д-245: общая информация

Использование турбинного компрессора с корректируемым потоком воздуха дает возможность создать оптимальную приемистость в работе двигателя. Этот показатель обеспечивается увеличенным параметром крутящего момента при минимальной оборотистости коленчатого вала. При этом отработанные газы соответствуют требуемым стандартам.

Все моторы данной серии ориентированы на нормальную работу в температурных условиях от -45 до +40 градусов по Цельсию. Основная сфера применения рассматриваемых дизелей – силовые установки для дорожной, строительной техники и колесных тракторов.

Установка ВМТ в момент сжатия

Проблема возникает когда именно поршень становится в правильное положение для регулировки клапанов первого цилиндра. Поршень должен находиться в ВМТ именно в такте сжатия. На шкиве коленчатого вала имеется метка. Её требуется совместить с обозначение ВМТ на шкале.

Действительно поршень первого цилиндра встанет в ВМТ. Но то что он будет находится в такте сжатия необходимо убедится. Потому что за полный цикл работы двигателя от первого до восьмого цилиндра. Поршень становится два раза в ВМТ. Нас интересует только одно его положение. Это положение можно определить несколькими способами.

- Если двигатель находится в рабочем состоянии на автомобиле. Можно снять наконечник со свечного провода идущего на первый цилиндр. И проворачивать коленчатый вал при включённом зажигании. В момент проскакивания искры между прводом и массой. Следует подвести метку на шкиву с обозначением ВМТ на шкале. Искра проскочит до того как поршень подойдет к верхней мертвой точке. И установив метки поршень встанет в нужное положение.

- Можно вывернуть свечу первого цилиндра и заткнуть свечное отверстие бумажной пробкой. При проворачивании коленчатого вала пробка выстрелит. Останется только совместить метку на шкиву и обозначением ВМТ на шкале. Можно просто заткнуть отверстие пальцем. Когда из под него начнет выходить воздух останется совместить метки. Это говорит о том что в цилиндре образуется компрессия. Начинается сжатие. Следовательно клапана полностью закрыты.

- Визуально положение ВМТ определяется по коромыслам. В положении сжатия когда поршень подходит к ВМТ коромысла не подвижны. Клапана закрыты. Во втором положении когда поршень подходит к ВМТ один клапан закрывается. Второй после прохождения ВМТ начинает сразу открывается. В случае когда клапана неподвижны остается совместить метки.

После того как поршень первого цилиндра встал в правильное положение требуется регулировать клапана первого цилиндра.

Характеристики

Прежде чем изучить регулировку клапанов на двигателе Д-245, рассмотрим его технические параметры:

- Производитель – ММЗ (Минск).

- Тип – четырехтактный рядный дизельный мотор с рядным расположением 4 цилиндров.

- Подача топливной смеси – непосредственный впрыск.

- Компрессия – 15,1.

- Перемещение поршня – 125 мм.

- Цилиндр в диаметре – 110 мм.

- Объем рабочий – 4,75 л.

- Охлаждение – жидкостная система.

- Оборотистость – 2200 вращений в минуту.

- Средний расход топлива – 236 г/кВтч.

- Показатель мощности – 77 кВт.

- Шестерня распредвала.

- Промежуточная шестеренка.

- Зубчатый элемент коленвала.

- Колесо привода ТН.

Модификации

Порядок регулировки клапанов Д-245 идентичен для всех модификаций этой серии. Среди них:

- Д-245-06. Этот мотор имеет показатель мощности 105 конских сил, четыре цилиндра, рядное расположение, жидкостное охлаждение и свободный атмосферный впуск. Модель устанавливается на тракторы МТЗ 100/102. В штатной комплектации мотор оснащен стартером СТ-142Н, генератором Г-9635, а также пневматическим компрессором, насосом шестеренчатого типа, масляной помпой и парной дисковой муфтой сцепления.

- Д-245. 9-336. Данная дизельная силовая установка имеет рядное расположение четырех цилиндров и турбинный наддув. Мотор устанавливается на машинах МАЗ-4370, оборудован стартером 7402.3708 на 24 вольта, компрессором с турбиной ТКР 6.1=03-05, топливным, водяным, масляным и шестеренчатым насосами. Муфта сцепления – однодисковая без картера.

- Д-245. 12С-231. Модификация имеет мощность в 108 «лошадок», рядное расположение цилиндров, турбонаддув. Монтируется дизель на ЗИЛ 130/131. Мотор оснащен топливным насосом PP4V101F-3486, турбинным и пневматическим компрессором, однодисковой муфтой сцепления с картером.

В комплектацию узла ГРМ также входят различные крепежные элементы, шайбы, гайки, коромысла, толкатели, распредвалы, сухари, тарельчатые фиксаторы.

Преимущества

Основным преимуществом Д-245 называют его простоту и надежность в процессе длительной эксплуатации. При этом силовая установка удовлетворяет все потребности пользователей, ведь для многих из них очень важно приобрести не только двигатель с большим ресурсом работы, но и с необходимыми параметрами мощности.

Двигатель Д-245

ДИЗЕЛЬ ТРАКТОРОВ МТЗ-100, МТЗ-102

ОБЩЕЕ УСТРОЙСТВО ДИЗЕЛЯ Д-245 И Д-245Л

На тракторах МТЗ-100 и МТЗ-102 установлен четырехцилиндровый рядный четырехтактный дизель Д-245 с непосредственным впрыскиванием топлива, жидкостным охлаждением и турбонаддувом. Его номинальная мощность 77,2 кВт (105 л. с.) при частоте вращения коленчатого вала 2200 об/мин. Общий вид Д-245 показан на рисунках 1 и 2, а Д-245Л — на рисунках 3 и 4, их продольный и поперечный разрезы — на рисунках 4 и 7-

Различие между Д-245 и Д-245Л состоит в системе пуска: в первом —от электрического стартера, во втором —от пускового карбюраторного двигателя.

Дизель Д-245 создан на базе Д-240. Повышение его номинальной мощности до 77,2 кВт достигнуто за счет применения турбонаддува.

Уровень унификации с дизелем Д-240 составляет более 74%, а с учетом применения деталей на дизеле Д-240 с дизеля Д-245 (обратная унификация) его значение возрастает до 86,4%.

В связи с установкой турбокомпрессора ТКР-7С-4 полностью изменены такие детали дизеля Д-240, как выпускная труба, выпускной коллектор, воздушный фильтр и др. Для обеспечения высокой надёжности работы модернизированы поршень, коленчатый вал, комплект поршневых колец, вкладыши коренные и шатунные, блок и головка цилиндров, механизм привода клапанов, топливный насос и фильтр, привод водяного насоса и др. Применен генератор мощностью 0,7 кВт (вместо 0,4 кВт), что обеспечило баланс электроэнергии на тракторе.

Дизель состоит из блока цилиндров, кривошипно-шатунного механизма, механизма газораспределения, смазочной системы, систем: питания топливом и воздухом, охлаждения, пуска, электрооборудования и турбонаддува.

В блоке цилиндров дизеля Д-245 имеются форсунки, подающие масло на днище поршней для обеспечения их оптимального температурного режима, дополнительные каналы для отвода газов из картерной части к сапуну, в конструкцию блока введены изменения, связанные с отводом масла m турбокомпрессора. Применен более качественный материал для коленчатого вала и шатунов. Коренные и шатунные вкладыши — трехслойные, из сплава АО-6 с приработочным покрытием.

Усилено крепление маховика к коленчатому валу семью болтами вместо шести на дизеле Д-240. Во фланце коленчатого вала выполнена расточка для установки одной из опор вала сцепления. В головке цилиндров предусмотрены вставные седла клапанов (рис. 5), изготовленные из износостойкого сплава. Стойки вала коромысел установлены на двух опорах с дополнительным болтом крепления, изменен подвод смазки к коромыслам клапанов, уплотнены впускные и выпускные клапаны. Применен модернизированный четырехсекционный насос высокого давления типа 4УТНМ с противодымным пневмокорректором, а также легкосъемный фильтрующий элемент тонкой очистки топлива.

Мощность, крутящий момент и расход топлива изменяются в зависимости от атмосферных условий, которые характеризуются температурой, влажностью, барометрическим давлением воздуха. Нормальными условиями эксплуатации считаются: температура окружающего воздуха плюс 20°С, барометрическое давление 101,3 кПа (760 мм рт. ст.), относительная влажность воздуха 50%, плотность топлива при температуре окружающего воздуха плюс 20°С — 0,83 т/м3, а его температура — плюс 20°С.

Рис. I. Дизель Д-245 (вид слева);

Рис. 2. Дизель Д-245 (вил справа): 1 — маслоизмерительный щуп; 2 — масло заливная горловина; 3 — фиксатор; 4 —фильтр трубой очистки топлива; 5 — выпускной коллектор; 6 — турбокомпрессор; 7 —корпус термостата; 8 — центробежный масляный фильтр; 9 — генератор.

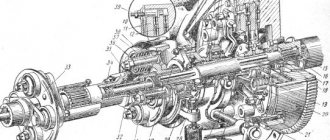

Рис. 4. Дизель Д-245Л (продольный разрез): 1 — масляный картер; 2 — масляный насос; 3 — шкив коленчатого вала; 4 — ремень вентилятора; 5 — крышка шестерен распределения; б — вентилятор; 7 — водяной насос; 8 — корпус термостата; 9 — поршневой палец; 10 — шатун; 11 — поршень; 12— гильза цилиндра; 13 — колпак; 14 — крышка головки цилиндров; 15 — головка цилиндров; 16 — прокладка головки цилиндров; 17— блок цилиндров; 18 — задний лист; 19— маховик; 20— противовес; 21 — коленчатый вал; 22 — масло-приемник; 23 — форсунка охлаждения поршня; 24 — коренные подшипники; 25 — шатунные подшипники; 26 — полость в шатунной щеке; 27 — шестерня распределения; 28 — шестерня привода насоса; 29 — зубчатый венец маховика; 30 — втулка шатуна; 31 — болт крепления маховика.

Регулировка клапанов Д-245

Прежде чем приступить к настройке клапанов, необходимо изучить устройство и особенности данного узла. Распределительный вал имеет пять опор, в движение приводится посредством коленвала и шестеренки распределения. В качестве подшипников используются пять втулок, которые помещены в расточки блока методом прессовки.

Фронтальная втулка выполнена из алюминия, размещается в районе вентилятора, оснащена упорным буртом, фиксирующим распредвал от осевых сдвигов, другие втулки сделаны из чугуна. Стальные толкатели клапанов имеют наплавление специальным чугуном, сферическая поверхность обладает радиусом 750 мм. Кулачки распределительного вала выполнены с небольшим наклоном.

Для правильной регулировки клапанов Д-245 («Евро-2»), необходимо учитывать, что штанги толкателей сделаны из стального прутка, имеют сферическую часть, которая входит внутрь толкателя. Клапанные коромысла изготовлены из стали, качаются на оси, зафиксированной при помощи 4 стоек. Ось этих элементов полая, оборудована восемью радиальными отверстиями, служащими для доставки масла, перемещение коромысел стопорится распорками в виде пружин.

ГРМ и клапаны дизеля Д-245

Распределительный механизм ГРМ Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения. Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распредвал Д-245 от осевого перемещения, остальные втулки из специального чугуна.

Толкатели клапанов – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм). В результате того, что кулачки распредвала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла клапанов — стальные, качаются на оси, установленной на четырех стойках. Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны Д-245 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров. Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

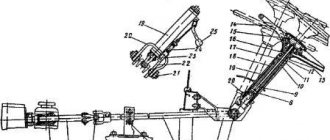

Согласованная работа топливного насоса высокого давления и механизма газораспределения обеспечивается установкой шестерен распределения по меткам в соответствии с рисунком 1.

Рис. 1 — Схема установки шестерен ГРМ двигателя Д-245

1 — шестерня распределительного вала; 2 — промежуточная шестерня; 3 — шестерня коленчатого вала; 4 – шестерня привода топливного насоса.

Основные указания по притирке клапанов дизелей Д-245

Отверните гайки крепления стоек оси коромысел и демонтируйте ось коромысел с пружинами и коромыслами. Отверните болты крепления головки, снимите головку. Рассухарьте клапан, снимите тарелку пружин клапана, пружины клапана, шайбы пружин клапана; с втулки направляющей клапана снимите уплотнительную манжету.

Притирать клапаны на специальных станках или на стендах. На фаски клапанов или на фаски гнезд головки цилиндров нанести пасту, приготовленную из специального состава. Состав разводят в дизельном масле до сметанообразного состояния. Для повышения качества рекомендуется добавлять олеиновую или стеариновую жирную кислоту.

Притирку клапанов Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок продолжайте до тех пор, пока на фаске клапана и на фаске седла клапана не появится непрерывный матовый поясок шириной не менее 1,5 мм, разрывы полоски или наличие рисок не допускаются. Допускается разность ширины пояска не более 0,5 мм.

После притирки клапаны и головку блока двигателя рекомендуется промыть. При сборке головки стержень клапана смазать моторным маслом. Притирку клапанов возможно производить вручную, с помощью слесарного приспособления, но трудоемкость операции притирки при этом значительно увеличивается.

Проверка затяжки болтов крепления головки блока цилиндров дизеля Д-245

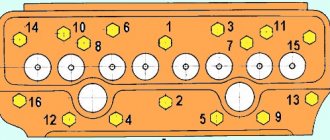

Проверку затяжки болтов крепления головки блока цилиндров Д-245 производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров; — снимите ось коромысел с коромыслами и стойками; — динамометрическим ключом проверьте затяжку всех болтов крепления головки блока цилиндров в последовательности, указанной на рисунке 2, и, при необходимости, произведите подтяжку. Момент затяжки — 220±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рис.2 — Схема последовательности затяжки болтов крепления головки блока цилиндров

Проверка зазора между клапанами и коромыслами двигателя Д-245

Зазоры между клапанами и коромыслами двигателя Д-245 проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

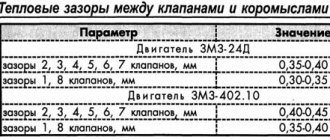

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60 ºС) должен быть:

— впускные клапаны — 0,25 мм; — выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм; выпускные клапаны — 0,45 мм

Регулировку зазора межу коромыслом и клапаном Д-245 производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора клапанов отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Особенности

Впускные и выпускные клапаны Д-245, регулировку которых рассмотрим далее, сделаны из жаропрочной стали. Размещены они в направляющих втулках, которые запрессованы в головке цилиндров. На каждый элемент воздействует пара пружин, обеспечивая его закрытие при помощи тарелок и сухарей. Попадание масла в цилиндры исключается благодаря уплотнительным манжетам, которые имеются на направляющих втулках клапанов. Также конструкция предохраняет от заливания выпускной коллектор, не давая прохода маслу через зазоры стержней клапанов и направляющих втулок.

Притирка

Регулировка клапанов Д-245 («Евро-3») осуществляется по следующей схеме:

- Откручиваются гайки, фиксирующие стойки осей коромысел, снимается сама ось вместе с пружинами и коромыслами.

- Отвинчивается крепление головки, после чего она демонтируется. Клапан следует рассухарить, удалить его тарелку, пружины и шайбы, а также снять уплотнитель с направляющей втулки.

- Регулировка клапанов Д-245 (притирка) осуществляется на специальных станках или стендах. На фаски элементов наносят притирочную пасту с добавлением стеариновой жирной кислоты.

- Притирка деталей должна продолжаться до момента, пока на фасках клапана и его седла не образуется сплошная матовая окантовка шириной не менее 1,5 мм. При этом разрыв поясков не допускается. Отклонение по ширине в разных участках – не более 0,5 мм.

- После регулировки рекомендуется промыть головку блока и клапаны, после чего рабочий стержень смазать моторным маслом. Как вариант, притирку можно выполнить вручную при помощи слесарных инструментов. Однако время регулировки и трудоемкость при этом существенно увеличиваются.

Проверка и настройка зазоров

Проверку и регулировку клапанов двигателя Д-245 («Евро-2») в части зазоров желательно проводить через каждые 20 тыс. км пробега. Также эту процедуру проводят после снятия головки цилиндров, подтягивания фиксирующих болтов ГБЦ либо при появлении стука в клапанном отсеке. Величина зазоров между бойком коромысла и торцовой частью клапанного стержня на холодном дизельном моторе должна быть 0,25 мм на впускном, и 0,45 мм на выпускном клапане.

Чтобы отрегулировать зазоры, необходимо отпустить винтовую контргайку коромысла корректируемого клапана. Затем, путем проворачивания винта, устанавливают требуемую величину, которую измеряют при помощи щупа между бойком и торцом стержня. По окончании процесса затягивают контргайку, устанавливают на место колпак крышки ГБЦ. Затяжку крепежных болтов проверяют после обкатки и через каждые 40 тысяч километров на прогретом силовом агрегате. После проведения контроля, необходимо отрегулировать зазор между коромыслом и клапаном, после чего затянуть фиксаторы.

Порядок регулировки

Под регулировкой подразумевается обеспечение регламентированного зазора между плоскостью бойка коромысла и торцом клапанов впуска воздуха и выброса отработавших газов в выпускной коллектор. Последовательность настройки и параметры зависят от модификации силового агрегата и способа подачи воздуха в камеру сгорания. Дополнительно проверяется затяжка гаек фиксации головки к блоку цилиндров, что позволяет снизить вероятность пробоя прокладки и коробления детали из-за неравномерных тепловых деформаций.

Подготовка к регулировке

В процессе подготовки к настройке требуется снять боковины и откинуть крышку капота, а затем отвернуть крепежные гайки и демонтировать защитный металлический кожух, закрывающий детали газораспределительного механизма на головке дизеля. Предварительно с поверхности детали тряпкой, смоченной в керосине или дизельном топливе, удаляется налет пыли и масла. Затем необходимо проверить затяжку болтов, крепящих валик, на котором установлены качающиеся коромысла.

Установка поршня цилиндра ВМТ для регулировки

Для установки поршня первого цилиндра в верхнее положение «такта сжатия» требуется проворачивать коленвал вручную до начала открытия впускного клапана. При этом выпускной клапан должен прекратить движение вверх и закрыться. Коленчатый вал проворачивается при помощи гаечного ключа, который набрасывается на гайку крепления шкива привода вспомогательных агрегатов.

На ранних моделях силовых агрегатов Д-240, оснащенных механическим топливным насосом, допускается выкручивание форсунки. Верхнее положение поршня определяется штифтом, опущенным в отверстие. При обратной установке распылительного узла требуется заменить уплотнительные кольца. Еще одна методика основана на снятии трубки подачи топлива с насоса. В момент достижения верхней точки из плунжерной пары начнется подача горючего. Методика не отличается точностью, поскольку впрыск топлива начинается с опережением (до прихода поршня в ВМТ).

На атмосферных 4-цилиндровых силовых агрегатах Д-50, установленных на тракторах МТЗ-50/52, в картере маховика выполнен сквозной канал с резьбой, в которую вкручивается установочная шпилька (хранится в специальном канале на картере). На шпильке имеется участок без резьбы с закругленной головкой, которая совмещается с выемкой, выполненной в теле маховика. Методика позволяет точно выставить верхнее положение первого поршня.

Установка теплового зазора

Для выдерживания расстояния потребуется отвернуть гайку, удерживающую регулировочный винт коромысла клапана от самопроизвольного проворачивания. Затем следует изменять параметр вращением винта отверткой, регулировка прекращается после достижения расстояния 0,25 мм (одинаково для впуска и выпуска). Затем требуется затянуть гайку ключом и дополнительно проверить значение зазора в паре боек-стержень клапана. Аналогично настраивается расстояние для остальных клапанов. После поворота вала на полный оборот требуется отрегулировать оставшиеся коромысла.

Допускается использовать для регулировки специальный индикаторный прибор КИ9918, который монтируется на тарелку рабочей пружины выбранного клапана при поднятии каретки прибора до верхней позиции (до упора). Затем коромысло совмещается с измерительным стержнем, что позволяет выставить нулевое значение на шкале стрелочного прибора. Отведение коромысла до контакта с приводной штангой позволяет определить текущее значение рабочего расстояния между элементами. Затем производится выставление параметра вращением винта на коромысле.

На моторах Д-50Л (устанавливались на МТЗ-50/52) установлен дополнительный клапан декомпрессора с приводом от отдельного валика. Перед началом настройки валик выставляется так, что регулировочные винты занимают вертикальное положение. Затем отпускается контргайка, винт отворачивается отверткой до момента сферической головки и поверхности валика.

Установка теплового зазора.

Затем требуется завернуть винт до упора, выбирая люфты между деталями. Перед закручиванием фиксирующей гайки требуется довернуть винт еще на 0,6-0,8 оборота. Некорректная настройка зазоров приводит к контакту клапана декомпрессора и поршня. Для настройки клапанов сброса давления в остальных цилиндрах требуется вывернуть установочную шпильку из картера и провернуть вал последовательно на 0,5 оборота. ВМТ поршней определяются по перекрытию клапанов.

Проверка установки теплового зазора клапанов

Проверка рабочего расстояния производится при появлении стука при работе силового агрегата, исходящего от газораспределительного механизма. При проведении ремонта и обслуживания, связанного со снятием головки блока цилиндров, рекомендуется проведение внеочередной контрольной проверки.

Дополнительной причиной проверки является подтяжка или замена элементов фиксации головки, сопровождаемая снятием валика с коромыслами (для обеспечения доступа к шестигранным головкам болтов).

Двигатель Д-245

С целью обеспечения лучшего уровня приемистости применяется турбинный компрессор с возможностью корректировки потока воздуха. Благодаря этому обеспечиваются повышенный уровень крутящего момента даже при минимальном количестве оборотов коленвала. При этом подобный двигатель с турбиной выводит отработанные газы, которые соответствуют европейским стандартам Евро 3. Но вся серия подобных моторов предназначена для использования только в условиях температуры окружающей среды, находящейся в пределах -45 – +45 градусов. Главным местом использования этих агрегатов является их установка в дорожную, строительную, а также колесную технику.

Регулировка затяжки головки блока цилиндров

Порядок затяжки болтов ГБЦ определяет последовательность и силу, с которой проводится закручивание в резьбовых соединениях болтов маховика. Важно помнить, что момент затяжки ГБЦ должен находиться в пределах 190-210 Нм. При этом гайки шпилек и болты требуется затягивать до отказа.

Процесс регулировки выполняется следующим образом:

- Сначала нужно провернуть коленвал посредством коренных подшипников, а также шатунов пока не перекроются клапаны первого цилиндра. В этот момент впускной в первом цилиндре только открывается, а вот выпускной закрывается. После этого выполняется регулировка зазоров в 4, 6, 7 и 8 клапанах (отсчет ведется со стороны вентилятора).

- После этого проворачивается коленвал на 1 оборот так, чтобы перекрылся 4 цилиндр. В этот момент проводится регулировка 1, 2, 3, а также 5 клапанов.

По завершении этого процесса по указанной схеме требуется поставить в первоначальное положение ось коромысел, после чего провести регулировку зазоров клапанов Д-245, присутствующих между ними и коромыслами.

Регулировка клапанов Д-245

Отдельно стоит рассмотреть порядок регулировки клапанов Д-245. До того, как приступать к этому процессу рекомендуется изучить особенности этого узла. Так, распредвал имеет сразу 5 опор, а в движение приводится за счет коленвала, а также шестерней распределения. Специальные 5 втулок применяются в виде подшипников, установленных методом прессовки. При этом фронтальная сделана из алюминия и находится в области вентилятора и оборудована упорным буртом, который отвечает за фиксацию распредвала и предотвращает его осевые сдвиги. Все остальные втулки выполнены из чугуна.

С целью корректной регулировки клапанов требуется принимать во внимание, что для создания штанг толкателей применяется стальной прут. У него имеется сферическая часть, входящая непосредственно в толкатель. Сам процесс регулировки происходит следующим образом:

- Сначала требуется открутить все гайки, которые фиксируют стойки осей, после чего их самих вместе с пружинами и коромыслами необходимо снять.

- Дальше проводится отвинчивание крепления головки с последующим её демонтажем. Сами клапаны рассухариваются, когда проводится удаление пружин, шайбы, различных уплотнителей, а также тарелки.

- Теперь выполняется притирка клапанов, используя для этого специальные станки либо же стенды. Для этого сначала на фаску запчастей наносят притирочную пасту и дополнительно добавляют стеариновую кислоту.

- Процесс регулировки клапанов (он же притирка) выполняется до того момента, пока не появится сплошная матовая окантовка. При этом её ширина должна составлять не меньше 0,015 см. Важно не допускать разрыва поясков, а любые отклонения по ширине допускаются в пределах 0,5 мм.

Порядок работы цилиндров двигателя ЗИЛ 130

Для регулировки последующих клапанов следует знать порядок работы цилинлров. Он следующий

То есть после регулировки первого цилиндра следует регулировать клапана 5 цилиндра, затем 4 и так далее по порядку.

Проворачивание коленчатого вала

Для того чтобы поочередно по порядку подводить поршня цилиндров в ВМТ требуется проворачивать коленчатый вал каждый раз на один и тот же угол. Этот угол составляет

90 градусов.

Чтобы не ошибиться. можно нанести самостоятельно разметку на шкиве

И проворачивать колен вал по своим меткам

Можно просто вывернуть все свечи и подводить поршня каждого цилиндра в ВМТ на ощупь при помощи отвертки.

Выглядеть проворачивание следующим образом. Клапана первого цилиндра отрегулированы при совмещении метки на шкиве и шкале. Далее проворачивается коленвал по часовой стрелке на 90 градусов и регулируются клапана 5 цилиндра. Затем проворачивается колен вал на 90 градусов. Регулируются клапана 4 цилиндра и так до 8 цилиндра. Согласно порядка работы цилиндров. Понять почему коленчатый вал проворачивается на 90 градусов можно просто.

За один цикл работы двигателя с первого по восьмой цилиндр коленчатый вал проворачивается два раза. Распредвал при этом совершает один оборот. Два оборота коленвала составляют 720 градусов два раза по 360. Цилиндров в работе 8. Значит делим 720 на 8 получаем 90 градусов.

Если бы цилиндров было 6 то 720 делим на 6 получается 120 градусов, четырех цилиндровые двигатели для регулировки клапанов проворачиваю на 180 градусов.

Характеристики мотора. Общая информация

Использование внутреннего турбинного компрессора с корректируемым воздушным потоком дает возможность создавать оптимальную приемистость при работе двигателя. Данный показатель обеспечивается усиленным параметром крутящего момента даже при минимальной оборотистости вала. Также отработанные газы соответствуют всем требуемым стандартам. —

Все моторы серии ориентированы на работу в темп. условиях до отметки +40 градусов по Цельсию. Главная сфера применения данных дизелей – силовые установки для строительной техники, дорожной техники и колесных тракторов.

Модификации

Порядок регулировки клапанов идентичен и для других модификаций серии. Среди них также Д-245-06. Двигатель имеет показатели мощности 105 лошадиных сил, четыре цилиндра и свободный атм. впуск. Модель ставится на тракторы МТЗ 100/102. В комплектации мотор оснащен СТ-142Н стартером, генератором, а также компрессором, насосом шестеренчатого типа, помпой и муфтой сцепления.

Данная установка имеет рядное местоположение цилиндров и турбинную систему наддува. Мотор устанавливается на машины МАЗ-4370 и оборудован стартером на 24 вольта, компрессором с турбиной, водяным, масляным и шестеренчатым насосом.

Муфта – однодисковая. Модификация имеет мощность 108 «лошадок» и рядное расположение цилиндров. Монтируется на ЗИЛ 130. Мотор Д-245 оснащен топливным насосом и пневматическим компрессором. В комплектацию ГРМ входят крепежные элементы, шайбы, гайки, толкатели, распредвалы, тарельчатые фиксаторы. —

Регулировка клапанов в моторе Д-245

Прежде чем начать заниматься настройкой клапанов Д-245, необходимо изучить особенности данного узла. Вал имеет 5 опор, в движение приводится путем коленвала и шестеренок распределения. В качестве рабочих подшипников используются 5 втулок, которые помещены в участки блока. Фронтальная втулка размещается в районе вентилятора и оснащена буртом, фиксирующим распредвал осевых сдвигов, другие же из чугуна. Стальные толкатели наплавлены специальным чугуном, а сферическая поверхность обладает 750 мм радиусом. Кулаки распределительного вала с наклоном.

Для верной регулировки клапанов Д-245, следует учитывать, что штанги толкателей выполнены из стального прутка и имеют сферическую область, которая входит в толкатель. Клапанные коромысла были изготовлены из стали, а ось зафиксирована при помощи 4 стоек. Ось полая, оборудована радиальными отверстиями для доставки масла.

Саму регулировку проводите в следующей последовательности

- Снимите колпак крышки цилиндров и посмотрите крепление стоек в оси коромысел;

- Поверните коленчатый вал до перекрытия в 1 цилиндре и отрегулируйте зазор в 4, 6, а также седьмом и восьмом, затем поверните вал на 1 оборот, установив перекрытие на четвертом цилиндре, отрегулировав зазоры в первом, а также втором, третьем клапанах.

- Для регулировки отпустите контргайку на коромысле клапана и проворачивая винт, сделайте необходимый зазор между бойком и стержнем клапана. После установки зазора как следует затяните контргайку. После окончания регулировки зазора поставьте в клапанах на место колпак крышки цилиндров.

Проверку затяжки болтов головки цилиндров производите по окончании обкатки в следующем порядке:

- Уберите колпак и крышку с головки цилиндров;

- Снимите ось коромысел;

- Динамометрическим ключом проверьте затяжку болтов крепления головки цилиндров, при необходимости, произведите подтяжку.

Регулировка на различных моделях двигателей

Минский завод выпускает несколько модификаций дизельных двигателей, основанных на конструкции мотора Д-240. Агрегаты отличаются конфигурацией блока, рабочим объемом и установкой турбокомпрессора, что привело к росту мощности и изменению нормативных расстояний между подвижными частями в клапанных механизмах.

Двигатель Д-245 трактора МТЗ-82, МТЗ-892

После демонтажа верхней крышки и выведения поршня в 1 цилиндре до ВМТ (до момента начала перекрытия клапанов) требуется отрегулировать клапаны, расположенные на позициях 4, 6, 7 и 8 (отсчет от передней крышки мотора). Документация устанавливает расстояние между стержнем и бойком 0,25 мм для впускного канала и 0,45 для выпускного. Настройка осуществляется на холодном дизеле (допускается прогрев до 60°).

Порядок настройки:

Регулировка двигателей.

- Отпустить затяжку гайки коромысла обслуживаемого клапана и вращением винта отверткой добиться требуемого расстояния.

- Закрутить гаечным ключом контргайку регулировочного винта и проверить параметры щупом. Убедиться в нормативном значении вращением штанги, при неравномерном износе головки цилиндрического элемента возможно изменение расстояния между бойком и стержнем клапана. Поврежденная или изношенная штанга подлежит замене.

- По аналогии отрегулировать зазоры в оставшихся клапанах.

- Провернуть вал на полный оборот (до момента достижения ВМТ в последнем цилиндре), а затем скорректировать расстояние в механизме до требуемого значения для клапанов 1, 2, 3 и 5.

- Смонтировать на штатные места снятые элементы и проверить работу силового агрегата.

Двигатель Д-260 трактора МТЗ-1221, МТЗ-1523

Завод-изготовитель предписывает проводить настройку клапанного механизма при проведении технического обслуживания, соответствующего отработке 500 часов. Перед началом регулировки рекомендуется проверить затяжку болтов, крепящих головку. Допускается настраивать мотор, прогретый до температуры 60°С.

Для регулировки 6-цилиндрового рядного дизеля требуется снять крышку клапанов, а затем установить поршень первого цилиндра в крайнее верхнее положение (по аналогии с моторами Д-240 и 245), а затем выставить зазор в клапанах, расположенных на позициях 3, 5, 7, 10, 11 и 12 (отсчет ведется от радиатора силовой установки). Нормативным считается расстояние 0,25 мм на впуске и 0,45 мм на выпуске. Для определения ВМТ возможно использовать момент совмещения штифта, установленного на крышке привода механизма газораспределения, с меткой на демпфере шкива.

При отклонении значения требуется провести корректировку в следующей последовательности:

- Перед началом корректировки рекомендуется проконтролировать затяжку крепления стоек валика с коромыслами.

- Отвернуть фиксирующую гайку на коромысле регулируемого клапана, а затем выполнить настройку зазора путем вращения винта.

- Затянуть гайку и провести первичную проверку щупом.

- Убедиться в стабильности расстояния между бойком и плоскостью стержня клапана путем вращения приводной штанги вокруг оси.

После настройки размеров в 6 клапанах требуется провернуть коленчатый вал на 1 оборот. Для проверки положения используется шестой цилиндр, в котором должно быть перекрытие клапанов впуска и выпуска, соответствующее ВМТ. Очередность действий при настройке аналогична изложенному выше алгоритму. Допускается корректировка параметра в соответствии с порядком вспышек в камерах сгорания (1-5-3-6-2-4) с выставлением поршней в верхнюю точку согласно рабочей последовательности. Для перехода между цилиндрами вал поворачивается на 1/3 оборота.

Проверка зазоров

Проверку клапанов двигателя Д-245 в части зазоров лучше проводить через каждые 15 тыс. км пробега. Также данную процедуру проводят после того, как была снята головка цилиндров, подтягивания болтов ГБЦ, либо после появлении стука в отсеке с клапанами. Величина зазора между торцовой частью клапанного стержня с бойком коромысла на холодном моторе 0,25 мм на впускном, и 0,45 мм выпускном клапане.

Чтобы регулировать зазоры, необходимо отпустить контргайку коромысла корректируемого клапана. Далее, путем проворачивания винта, устанавливается требуемая величина(измеряют при помощи идущего щупа между бойком стержня). После окончания процесса затягиваются контргайки, устанавливается на место колпак от крышки ГБЦ. Затяжку проверяют после обкатки и далее через каждые 50 тысяч километров на прогретом агрегате. После контроля, необходимо регулировать зазор между коромыслом и клапанами, после этого нужно затянуть фиксаторы.

Как правильно отрегулировать клапана на двигателе Д 260?

Регулировка клапанов Д-260 требуется по необходимости, но проверять зазоры нужно после каждых 500 часов работы. Зазоры клапанов должны быть следующими: впускные — 0.25 мм, выпускные — 0.45 мм. Порядок регулировки клапанов такой же, как и последовательность работы ДВС — 1-5-3-6-2-4. Давление масла — 2.8-4.5 кгс/см2.

Интересные материалы:

Как узнать списание денег с номера на теле 2? Как узнать стоит ли машина на учете по гос номеру? Как узнать свой номер договора Билайн? Как узнать свой номер кошелька в яндекс деньги? Как узнать свой номер теле2 без сети? Как узнать свой номер в международном формате? Как узнать трек номер посылки Новая почта? Как узнать трек номер посылки Укрпочта? Как узнать трек номер Shein? Как узнать у кого сохранен мой номер в Ватсапе?