Щековая дробилка – это универсальный тип оборудования, предназначенный для дробления горных пород, шлаков металлургических производств, и других твердых материалов. Она позволяет измельчить крупные куски подаваемого материала в 4 раза (например с крупности 800 мм до крупности в 200 мм).

Свое название дробилка получила из-за основных рабочих элементов – «щек». Одна из них находится в фиксированном положении, вторая движется в возвратно-поступательном направлении. Рабочие поверхности могут быть гладкими или ребристыми. «Щеки» первого типа используются для хрупких материалов и мелкого измельчения. Ребристые поверхности применяют для твердых материалов и крупного дробления. Изменяя зазор между «щеками», можно отрегулировать размер кусков на выходе до заданной величины.

Сферы применения

Щековая дробилка измельчает крупные куски твердого материала до более мелких и востребована в качестве первичной машины повсеместно. Чаще всего такое оборудование используется для дробления нерудных полезных ископаемых (камня и щебня). Основные сферы применения щековых дробилок:

- для крупного (1500–350 мм) и среднего (350–100 мм) дробления рудных и нерудных полезных ископаемых (сланцев, угля, железорудных пород, руд цветных металлов, гранитов, базальтов, габбро и пр.);

- В строительной отрасли для измельчения кирпича, шлака, отвердевшего бетона, керамических и некоторых металлических материалов.

Щековые дробилки являются основным технологическим оборудованием обогатительного производства. Потребление электричества составляет 0,3–3 кВт·ч на одну тонну измельченного материала.

Конструкция

Несмотря на разнообразие конструктивных особенностей, в большинстве щековых дробилок использованы схемы, которые были разработаны более ста лет назад.

Основным нормативным документом, актуальным для данного оборудования, является действующий и сейчас межгосударственный стандарт, принятый в 1993 году – ГОСТ 27412-93. В стандартную модель щековой дробилки входят следующие основные узлы:

- Станина. Представляет собой литое основание, на котором устанавливаются все остальные детали и механизмы. Станина имеет усиленное исполнение и значительную массу, так как от ее устойчивости и надежности зависит безопасность работы дробилки.

- Камера дробления. Образована двумя дробящими плитами (щеками) и имеет клиновидную форму. Одна из поверхностей закреплена неподвижно, вторая размещена на шатуне и вместе с ним осуществляет возвратно-поступательное (качающееся) движение в вертикальном направлении. Подвижная «щека» сконструирована так, чтобы можно было регулировать положение ее нижнего края в горизонтальной плоскости и устанавливать максимальный размер раздробленных кусков на выходе.

- Эксцентриковый вал. Передает энергию от силового привода на подвижную «щеку» и преобразует вращательное движение в возвратно-поступательное. На главном вале установлен шатун, шкив и маховик.

- Привод. Включает в себя электродвигатель и соединенный с ним через муфту ведущий шкив, который закреплен на валу и передает крутящий момент на ведомый.

- Система управления. Обеспечивает выполнение всех основных команд: ступенчатый пуск, аварийное отключение, срабатывание защитных реле (при перегрузке, перегреве и т. п.), работу предпусковой сигнализации и другое.

Отличительной особенностью щековои дробилки сложным движением щеки является что ее подвижная щека подвешивается непосредстве но на шейку кривошипного вала и в нижней части поддерживается одной распорной плитой.

Дробилки со сложным движением подвижной щек по сравнению с дробилками с простым движением по вижной щеки обеспечивают более интенсивное дробление благодаря тому, что точки контакта подвижной ще с материалом совершают движение по эллипсу, куски м териала в процессе дробления меняют свое положен поворачиваются и как бы обкатываются.

Щековые дробилки, выпускаемые ПО «Волгоцеммаш», применяют для первичного дробления известняка, а также для измельчения других материалов — гранитов, базальтов, кварцитов и т. п.

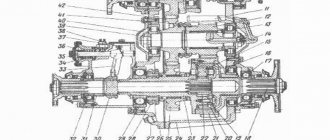

Описание конструкции приведено на примере дробилки СМД-117А с приемным отверстием размером 1500 X 2100 мм.

Основными узлами дробилки являются станина, неподвижная щека, подвижная щека с осью, главный приводной вал с шатуном и маховиками, распорные плиты, привод.

Станина литой конструкции состоит из двух частей — верхней и нижней, представляющих массивные стальные отливки, скрепленные между собой по периметру болтами. В выемках боковых стенок станины установлены коренные подшипники главного приводного вала. На эксцентрической части главного вала подвешен литой шатун. В качестве коренных и шатунных подшипников применены роликовые сферические подшипники специального типа, выдерживающие большие динамические нагрузки. В нижней части шатуна имеются пазы, в которых установлены сухари, являющиеся опорными поверхностями для передней и задней распорных плит.

Подвижная щека представляет собой стальную отливку коробчатого сечения, верхней частью она подвешена на оси, концы которой установлены в подшипниках скольжения, расположенных вверху стенок станины. Нижняя часть подвижной щеки опирается на переднюю распорную плиту. Задняя распорная плита опирается на сухарь регулировочного устройства. Устройство снабжено гидравлическим домкратом для механизации процесса изменения ширины выходной щели. Дробилка снабжена массивными маховиками, которые «аккумулируют» энергию при холостом ходе подвижной щеки и отдают ее при ходе сжатия. Один из маховиков является одновременно шкивом и соединяется клино-ременной передачей с электродвигателем.

К подвижной и неподвижной щекам прикреплены составные дробящие плиты, которые являются основными рабочими органами дробилки и изготовляются из износостойкой высокомарганцовистой стали. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления и футеруются износостойкими сменными футеровочными плитами. Разгон дробилки осуществляется при помощи специального вспомогательного привода, обеспечивающего плавный пуск дробилки в работу, а также пуск при загруженной материалом камере дробления, т. е. «под завалом».

Конструкция дробилки обеспечивает удобство монтажа, обслуживания и ремонта.

Для безопасности работы все вращающиеся части дробилки защищаются ограждениями, электродвигатели заземляются.

Щековые дробилки применяют главным образом для крупного и среднего дробления горных пород с пределом прочности при сжатии 2000 кгс/см2 и выше. Они имеют ряд преимуществ: большую производительность, простую конструкцию, относительно невысокую стоимость, а также не требуют высокой квалификации обслуживающего персонала.

Щековые дробилки характеризуются размерами загрузочного и разгрузочного отверстий.

Рис. 1. Кинематические схемы щековых дробилок

Размеры куска, поступающего в дробилку, не должны превышать 0,85 размеров загрузочного отверстия, что определено условиями захвата куска щеками. Размеры загрузочного отверстия должны быть на 30—40% больше размеров поступающего куска. Это обеспечивает безотказность работы дробилки и создает необходимые условия для автоматизации процесса дробления.

Ширину разгрузочного отверстия щековых дробилок можно регулировать, что дает возможность получать продукцию определенного размера.

Материал в щековые дробилки подается пластинчатыми или Другими питателями, обеспечивающими равномерную их загрузку. При запуске дробильная камера должна быть свободна от материала, что обусловлено особенностями ее кинематики.

По характеру движения подвижной щеки различают два основных типа щековых дробилок: с простым движением и со сложным движением.

В дробилках с простым движением щеки подвижная щека качается около точки, то приближаясь, то удаляясь от неподвижной щеки. Куски материала раздавливаются между щеками.

В дробилках со сложным движением подвижная щека, посаженная на вращающийся эксцентрик, не только качается, но и совершает одновременно сложное движение, приближающееся в верхней части щеки к кругу, в средней — к эллипсу, а в нижней — к дуге.

На рис. 1, в представлена щековая дробилка с двумя подвижными щеками, которая должна быть отнесена к дробилкам со сложным движением щеки. Вал с эксцентриками через двойные тяги передает движение подвижным щекам. Каждая из щек совершает сложное движение, в верхней части приближающееся к обычному эллипсу, а в нижней — к вытянутому эллипсу.

Конструкции щековых дробилок

Щековая дробилка с простым движением щеки приспособлена для работы в автоматизированных линиях дробильно-сортировочных заводов. Она состоит из станины (передней стенки), подвижной щеки, шатуна, эксцентрикового (главного) вала, фрикционных муфт, тяг с пружинами (замыкающего устройства), распорных (предохранительных) плит, регулировочного устройства, дробящих плит, маховиков, привода, смазочной и гидравлической систем. Один из маховиков служит шкивом для клино-ременной передачи.

Рабочее пространство (дробильная камера) дробилки образовано подвижной щекой, боковыми и передней стенками станины. Боковые стенки станины защищены броневыми плитами. Подвижная щека и передняя стенка имеют дробящие плиты, которые прикреплены болтами. Рифленые плиты изготовлены из марганцовистой стали с содержанием марганца 12—14%.

Впадины одной плиты находятся против выступов (рифлей) другой, что обеспечивает лучшее разрушение материала. Дробящие плиты в крупных дробилках изготовляют составными, что позволяет каждую часть заменять отдельно, так как в нижней части плиты изнашиваются быстрее.

Криволинейный профиль дробящих плит в нижней части образует «зону параллельности», способствующую получению более одинакового по размерам продукта и увеличению производительности.

Дробилка имеет ступенчатый запуск, благодаря чему значительно снижается пусковая мощность электродвигателя. Запуск обеспечивается фрикционными гидравлическими муфтами.

Рис. 2. Общий вид щековой дробилки 1200 X 1500 X 150 мм

Станина дробилки состоит из отдельных деталей стального литья, скрепляемых болтами, и представляет собой жесткую конструкцию коробчатой формы, воспринимающую усилия, возникающие при дроблении камня. На передней стенке станины укреплена неподвижная дробящая плита.

Подвижная щека стальная, литая, в верхней части ее запрессована ось, опирающаяся на подшипники в станине. Шатун стальной, состоит из корпуса и крышки, скрепленных болтами. Подшипники имеют баббитовую заливку. В нижней части шатуна установлены два сухаря, служащие упорами для торцов распорных плит.

Эксцентриковый вал — стальной кованый. На средней части вала (эксцентричной коси вращения) смонтирована головка шатуна.

Фрикционная муфта предназначена для расцепления (на время пуска) маховиков от вала. Муфты маховиков конструктивно одинаковы. С эксцентриковым валом они сцеплены благодаря силам трения, возникающим между дисками муфты от усилий, передаваемых через опорную крышку шестью цилиндрическими пружинами. При этом ведущие фрикционные диски соединены жестко через корпус с маховиком, а ведомые — через стальную втулку с эксцентриковым валом. Фрикционная муфта отключается при подаче масла в гнездо эксцентрикового вала под плунжер, который, перемещаясь вдоль оси, отжимает крышки муфты и разгружает диски сцепления. В процессе работы плунжер вращается совместно с эксцентриковым валом, опираясь одним концом на подшипники качения.

Тяги с пружинами предназначены для постоянного контакта в сопряжениях подвижной щеки, шатуна и регулировочного устройства с торцами распорных плит, для сохранения единой кинематической целостности механизма. Это устройство уравновешивает силы инерции, возникающие при движении щеки и распорных плит.

Распорные плиты являются промежуточным звеном шарнирно-рычажного механизма и служат для регулирования величины разгрузочного отверстия.

Устройство предназначено для регулирования величины разгрузочного отверстия путем установки мерных прокладок (со стороны задней стенки станины).

Дробилка оборудована приборами и трубопроводами для густой и жидкой смазки. Система густой смазки работает от автоматической станции и предназначена для обеспечения смазкой подшипников оси подвижной щеки, сухарей распорных плит и подшипников вала ведущего шкива.

Система жидкой смазки централизованная, циркуляционная, обеспечивает смазкой подшипники эксцентрикового вала и шатуна. Состоит из бака-отстойника, двух насосов (рабочего и резервного), фильтра и холодильника.

Электродвигатель для привода дробилки — асинхронный с фазным ротором на напряжение 380 в трехфазного переменного тока мощностью 160 кет.

Щековая дробилка работает следующим образом. В результате вращения эксцентрикового вала нижний конец шатуна совершает возвратно-поступательные движения в вертикальной плоскости, которые через систему распорных плит передаются подвижной щеке. При ходе шатуна вверх в течение половины оборота эксцентрикового вала подвижная щека приближается к неподвижной и материал раздавливается. При движении шатуна вниз за последующие пол-оборота щека отклоняется и дробилка разгружается (выпадает раздробленный материал).

Рис. 3. Фрикционная муфта

Пуск щековых дробилок больших размеров ввиду необходимости преодоления инерции покоя больших масс довольно затруднен, поэтому часто устанавливают двигатель мощностью несколько больше той, которая необходима для установившегося процесса дробления. Поэтому дробилка имеет- ступенчатый запуск, обеспечивающий дистанционное включение ее.

Запуск дробилки производится с помощью фрикционных муфт с гидравлическим управлением; обеспечивающих последовательный разгон инерционных масс: маховика-шкива, эксцентрикового вала с шатуном и второго маховика.

Для запуска дробилки включаются маслонасос с электродвигателем и электромагниты. Масло через золотники поступает в гнезда эксцентрикового вала под плунжеры, которые отжимают диски сцепления фрикционных муфт и отсоединяют маховик-шкив и маховик от эксцентрикового вала. При этом замыкаются конечные выключатели, включающие главный двигатель дробилки.

При запуске главного двигателя дробилки включается реле времени, которое через 20 сек, после достижения двигателем номинальной скорости, включает электромагнит. Масло из фрикционной муфты маховика-шкива постепенно стекает через золотник в бак, диски фрикционной муфты сцепляются друг с другом и происходит плавное включение привода. Через последующие 20 сек включается электромагнит, из фрикционной муфты вытекает масло и включается маховик. Для контроля давления служат манометры, а также предохранительный клапан. Все операции по включению дробилки совершаются автоматически.

Для запуска щековых дробилок, находящихся «под завалом» (когда камера дробления заполнена горной массой), применяют вспомогательный привод, подсоединяемый к основному. Общее передаточное отношение вспомогательного привода около 100, мощность электродвигателя 7—14 кет. Вначале пускается вспомогательный привод, а в момент трогания (вращения) маховика и вала дробилки включается основной электродвигатель дробилки. Тогда, когда скорость вала основного электродвигателя начинает превышать скорость ведомого вала редуктора вспомогательного привода, последний автоматически отключается. Между вспомогательным и основным приводом имеется обгонная муфта. При помощи вспомогательного привода можно дистанционно управлять пуском щеко-вой дробилки.

Рис. 4. Схема запуска дробилки

Показанная на рис. 2 дробилка имеет ширину загрузочного отверстия 1200 мм, длину 1500 мм и ширину разгрузочного отверстия в открытом состоянии 150 мм, производительность (ориентировочную) 160—220 м3/ч и число оборотов эксцентрикового вала 135 в 1 мин.

Схема управления механизмами щековой дробилки предусматривает: — местное управление кнопками; — дистанционный пуск и остановку дробилки ключом управления с центрального пульта; — автоматизированный в функции времени пуск двигателя дробилки с сопротивлениями в цепи ротора; работу главного электродвигателя с повышенным скольжением; максимальную и нулевую защиту всех электродвигателей (включая двигатель станций густой и жидкой смазки и др.); — автоматическое включение резервного масло-насоса при падении давления масла в нагнетательном трубопроводе до 1 кгс/см2; — автоматическое включение подогревателей в масло-отстойнике при температуре масла 35 °С и отключение их при температуре 45 °С или снижении уровня масла ниже допустимого; автоматическое отключение двигателя дробилки в случае понижения давления масла в нагнетательном трубопроводе ниже 1 кгс/см2 и повышения температуры одного из подшипников до 80 °С; — автоматическое включение станции густой смазки.

Для контроля за состоянием смазки и подшипников дробилки и предупреждения обслуживающего персонала о пуске механизмов дробилки предусмотрена звуковая и световая сигнализация.

В щековой дробилке со сложным движением щеки дробление происходит в результате раздавливания и истирания обрабатываемого материала.

Дробилка представляет собой сварную станину, в коренных подшипниках которой установлен эксцентриковый вал с подвижной щекой, дробящей плитой, шкивом-маховиком и маховиком. Эксцентриковый вал вращается в радиальных сферических роликоподшипниках.

Станина представляет собой жесткую конструкцию, усиленную ребрами жесткости. С внутренней стороны передней стенки станины установлена неподвижная дробящая плита. Внутренние боковые стенки станины (камера дробления) футерованы стальными плитами. Рифленые неподвижная и подвижная дробящие плиты отлиты из марганцовистой стали. Дробящая плита закреплена на подвижной щеке стопорными клиньями и болтами. Подвижная Щека подвешена к эксцентриковому валу в средней части его на Роликовых подшипниках качения.

В нижней части подвижную щеку подпирает распорная плита. Кинематически она представляет собой шарнирное звено между неподвижной (станиной) и подвижной (подвижной щекой) системой. Усилие от подвижной щеки на распорную плиту передается через сменный сухарь. Соприкасающиеся поверхности сухаря и распорной плиты защищены от просыпающегося материала фартуком из прорезиненной ткани. Распорная плита служит предохранительной деталью дробилки.

Ширина разгрузочного отверстия регулируется при помощи специального механизма, вмонтированного в балку коробчатого сечения. Механизм регулировки состоит из ползуна, двух клиньев и винта, имеющего правую и левую резьбу. Регулировка осуществляется перемещением клиньев при помощи винта и двух гаек.

При работе дробилки оттяжной рычаг, надетый на крюк подвижной щеки и пропущенный сквозь отверстие в задней стенке станины, отводит с помощью пружины подвижную щеку от неподвижной, облегчая выпадение раздробленного материала. Он же вместе с пружиной предотвращает выпадение распорной плиты. Силу нажатия пружины можно регулировать гайками.

Привод осуществляется от электродвигателя через клиноременную передачу на шкив-маховик, закрепленный на эксцентриковом валу. На другой конец эксцентрикового вала насажен второй маховик с гладким ободом.

Сложное движение щеки способствует выталкиванию раздробленного материала из дробильной камеры и повышает на 20—25% производительность дробилки.

Дробилки со сложным движением щеки в СССР изготовляют с максимальным размером загрузочного отверстия 600 X 900 мм.

Рис. 5. Щековая дробилка со сложным движением щеки

Основной недостаток дробилок с простым движением щеки — малый ход сжатия в верхней части приемного отверстия, благодаря чему крупные куски в этой зоне дробятся недостаточно интенсивно, что приводит к снижению производительности дробилки.

Дробилки со сложным движением щеки имеют большую вертикальную составляющую хода сжатия, вызывающую интенсивное истирание материала в дробильной камере (зеве) и в связи с этим повышенный износ дробящих плит. Это несколько сдерживает применение этих дробилок. Для придания плитам большей износостойкости и увеличения срока службы их изготовляют из стали с содержанием 12—14% марганца.

Основные расчеты щековых дробилок

Определение угла захвата. При дальнейших теоретических расчетах возьмем общепринятое в теории дробления допущение о замене кусков дробимого материала различной формы шарами или кубами, что значительно упрощает математические выкладки.

Величину наибольшего угла а между подвижной и неподвижной щеками дробилки, обеспечивающего нормальное дробление и исключающего возможность выталкивания вверх куска материала при нажатии на него щек дробилки, определяем по схеме на рис. 6.

Рис. 6. Схема для определения угла захвата между щеками дробилки

Определение наивыгоднейшего числа движений подвижной щеки. При отходе подвижной щеки от неподвижной часть раздробленного материала под действием силы тяжести выпадает из загрузочного отверстия дробилки. Объем выпадаемого материала равен объему призмы трапецеидального сечения, заключенному между подвижной и неподвижной щеками.

—

Щековые дробилки применяют для крупного и среднего дробления прочных и абразивных горных пород типа гранитов, диабазов и песчаников.

Дробление материала в щековых дробилках происходит между двумя прямоугольными плитами — щеками, одна из которых совершает колебательное движение. По характеру движения рабочего органа различают дробилки с простым и сложным движением подвижной щеки.

При простом движении точки подвижной щеки совершают возвратно-поступательное движение по дуге окружности. При сложном движении точки подвижной щеки движутся по замкнутым эллиптическим траекториям. Для обоих видов движения получили распространение характерные кинематические схемы привода подвижной щеки. Простое движение достигается подвеской подвижной щеки на оси, а сложное — установкой подвижной щеки на эксцентриковом валу.

Кинематика рабочего органа дробилки определяет соотношения размеров ходов подвижной щеки в ее верхней и нижней частях, а также составляющие ходов в горизонтальной и вертикальной плоскостях. В щеко-вой дробилке со сложным движением щеки ход верхней части подвижной щеки больше, чем нижней, а в дробилке с простым движением — наоборот. Это обеспечивает дробилке со сложным движением щеки более эффективное дробление в верхней зоне и способствует повышению производительности. Однако вертикальная составляющая хода подвижной щеки в дробилках со сложным движением больше, чем в дробилках с простым, что приводит к более быстрому изнашиванию дробящих плит в дробилках со сложным движением щеки при прочих равных условиях. Поэтому дробилки с простым движением применяют в основном для дробления высокопрочных и абразивных горных пород, а дробилки со сложным движением — для дробления пород средней прочности и абразивности.

Принцип работы

Процесс дробления щековыми дробилками включает в себя следующие последовательные этапы.

- Загрузка сырья. Крупные куски материала засыпаются сверху в камеру дробления. Последняя имеет клиновидную форму, которая способствует первичной сортировке сырья по размеру. Бóльшие куски размещаются вверху, меньшие – внизу.

- Дробление. Подвижная «щека» сближается с неподвижной, оказывая давление на засыпанный материал. В процессе сближения рабочих поверхностей он дробится на более мелкие фракции. При расхождении «щек» измельченный материал продвигается вниз под действием собственного веса. Если размеры кусков меньше выходного отверстия, они покидают камеру дробления.

- Устранение металлических включений. Эта функция имеется не у всех дробилок. Она требуется на обогатительных фабриках или в тех производствах, где отсутствие металла в конечном материале является принципиально важным. Улавливание включений черных металлов осуществляется магнитами.

- Разгрузка. Куски материала, измельченные до заданного размера, выходят из дробильной камеры. Высокопроизводительные модели оснащаются ленточными скоростными конвейерами, значительно ускоряющими разгрузку.

Для дробления высокопрочных горных пород рекомендуется использовать модели, в которых подвижны обе «щеки».

О преимуществах и особенностях работы

Щековые дробилки мобильные, и могут на входе поглощать крупные материалы – до 15 см. К примеру, если используется щековая дробилка СМ 741, то на выходе удается получить измельченный готовый материал крупностью до 1 см.

Дробилка щековая карьерная

Каждый подвид щековой дробилки имеет свои максимально возможные классы дробления: крупный, мелкий и средний. Также они отличаются по своим характеристикам и другим особенностям.

Для каких целей применяется?

Дробильная подвижная щека используется для измельчения таких элементов, как базальт, кварцит, гранит, а также – бетон, различные минералы и шлаки. С ее помощью перемалываются и хрупкие материалы: стекло, кирпич, керамические отходы, уголь и т.д.

Современная подвижная щека имеет такие важные характеристики, как максимальные размеры приемного механизма, угол захвата материалов, и размеры выходного отверстия.

За что они отвечают:

- Приемный механизм определяет максимальные размеры материалов на входе;

- Угол захвата регулируется таким образом, чтобы материалы для дробления попадали в механизм для измельчения, а не выпадали из камеры;

- Диаметр отверстия на выходе позволяет определить максимальные габариты сырья на выходе.

Принцип работы щековой дробилки (СМД и других)

Принцип работы прост – сырье на входе измельчается путем раскалывания о две тяжелые пластины из прочного металла. Одна такая пластина всегда совершает поступательные движения, относительно второй, неподвижной.

Принцип работы щековой дробилки

Та пластина, которая надежно закреплена и не движется, получила название – неподвижная, а вторая – подвижная щека.

В камеру между пластинами с входа попадает необработанное сырье. Его максимальный размер зависит от диаметра входного отверстия. Как только куски будут измельчены щеками, они тут же упадут в специальное отверстие, расположенное снизу.

Сразу, после этих процессов, измельченные материалы попадают на другие производственные линии – калибровочную по фракциям, сортировочную и т.д.

В некоторых моделях устройств (к примеру, дробилка щековая СМД 109) обе пластины подвижны. Это сделано для снижения нагрузок на валовые подшипники, и уменьшения амплитудных колебаний металлических пластин.

Такие дробилки, по планам инженеров, должны работать намного продуктивнее и дольше. Но, эти аппараты имеют очень сложную конструкцию и, соответственно, стоят на порядок выше своих предшественников.

Устройство и принцип работы щековой дробилки (видео)

Требования к щековым дробилкам

Конструкция. Она должна быть такой, чтобы обеспечить круглосуточный режим работы, предусматривающий остановки для профилактического осмотра и обслуживания, а также безопасный доступ к местам регулировки, смазки и замены быстроизнашивающихся деталей. Кроме этого, должны быть предусмотрены:

- предохранение от поломки при попадании в камеру недробимого элемента;

- защита смазываемых пар трения от попадания пыли;

- отсутствие верхнего выброса кусков из камеры дробления;

- как местное, так и дистанционное управление.

Материалы. Более всего подвергаются износу «щеки», поэтому их изготавливают из износостойких сплавов. Вид металла выбирается в соответствии с измельчаемой породой. Для дробления твердых материалов используются «щеки» из стали, легированной хромом или марганцем, для мягких – из половинчатого (отбеленного) чугуна.

Вам будет интересно:

Дробилка для кукурузы: быстрое отделение зерна от початков

Тракторы John Deere оснащаются «полевой лабораторией» для внесения удобрений

Новая версия подземного погрузчика Cat R2900

Бульдозер гусеничный: как выбрать надежную технику

Какие бывают трактора: фото, классификация и виды

Плюсы и минусы щековых дробилок

Преимущества. К ним относятся следующие:

- высокая износоустойчивость рабочих элементов («щек»);

- небольшие габариты, облегчающие перевозку и монтаж;

- точность регулировки выходного размера;

- стабильная работа при интенсивной круглосуточной загрузке;

- простое обслуживание и легкая замена изношенных частей.

Недостатки. Они связаны с особенностями конструкции и работы дробилок, и заключаются в следующем:

- невозможность применения для работы с эластичными материалами – деревом, пластмассами, некоторыми сплавами;

- значительные вибрации, требующие очень прочного фундамента и не допускающие установки на верхних этажах;

- непригодность для работы с плитняковыми породами (легко разделяющимися на пластины).

Типы щековых дробилок

Основным параметром классификации оборудования является характер движения основного рабочего органа – «щеки». Он определяет важнейшие технико-эксплуатационные характеристики щековых дробилок и делит их на две группы.

С простым движением (ЩДП). Перемещение «щеки» осуществляется по дуге окружности. Измельчение кускового материала осуществляется путем раздавливания. К преимуществам таких моделей относится меньшее изнашивание дробящих поверхностей и возможность работы с высокопрочными породами. Недостатками являются бóльшая металлоемкость и неравномерность конечного материала по сравнению со второй группой дробилок.

Со сложным движением (ЩДС). Подвижная щека перемещается по замкнутой криволинейной траектории, чаще всего по эллипсу. Оборудование осуществляет измельчение материала как раздавливанием, так и истиранием. Такие дробилки имеют более компактные размеры и применяются для работы со сравнительно мелкими рудами с малым содержанием абразивных веществ и повышенным – влаги и глины. Для крупного дробления они не используются.

Дробилки со сложным движением подвижной щеки (ЩДС).

Дробилка со сложным движением щеки имеет подвижную щеку особой конструкции. Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию.

Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином, поднимаемым и опускаемым винтом. Для предотвращения вылета дробимого материала предусмотрен кожух. Предохранительным устройством обычно является сама распорная плита, которая ломается при превышении допустимой нагрузки, предотвращая выход из строя более ответственных и дорогих узлов дробилки.

Дробящее усилие дробилок со сложным движением щеки полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.

Кинематические схемы щековых дробилок

1 а. В дробилках с простым движением (ЩДП) рабочая поверхность-«щека» (1) подвешивается на оси (2) и движется по дуге окружности. Импульс движения передается через вал (3), шатун (4) и распорные плиты (5). Измельчение осуществляется раздавливанием, а также (частично) разламыванием и раскалыванием за счет наличия на дробящих поверхностях продольных рифлений.

1 б. Дробилки ЩДС (со сложной траекторией движения) имеют более простую кинематическую схему. Вал (3) непосредственно соединен с шатуном, который также является подвижной «щекой» (1). Последняя опирается нижним концом на распорную плиту. Такая схема обеспечивает сложную траекторию движения, напоминающую эллипс, и обеспечивает измельчение раздавливанием и растиранием. Это позволяет использовать дробилки ЩДС для работы с вязкими материалами.

Сравнение. При одних и тех же вращательных моментах на дробилках ЩДП создаются более высокие нагрузки на материал, что позволяет дробить более крупные и прочные куски. Оборудование ЩДС не может использоваться для такого дробления, однако его конструкция отличается большей простотой и меньшей металлоемкостью. Механизм движения «щеки» может быть рычажным, кулачковым или гидравлическим передаточным. Последний представлен на рисунке 1 в.

Дробилки с простым движением подвижной щеки (ЩДП).

Дробилка с простым движением подвижной щеки устанавливается на станине, в боковых стенках которой закреплены коренные подшипники эксцентрикового вала. На эксцентричной части вала подвешивается шатун. В нижней части шатуна расположены пазы для установки опорных сухарей распорных плит. При вращении эксцентрикового вала шатун получает качательное движение, которое с помощью распорных плит передается подвижной щеке. Щека получает маятниковое движение с центром в оси подвеса. На щеках закреплены неподвижная и подвижная дробящие плиты.

Ширину выходной щели регулируют путем установки между упором и задней стенкой станины дополнительных прокладок различной толщины, системой клиньев на винтах или заменой задней распорной плиты более длинной или короткой.

Преимуществами дробилок с простым качанием щеки являются: возможность дробления высокопрочных пород и сравнительно малый износ дробящих плит. Недостатком – большая металлоемкость по сравнению с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции.