Одной из основных технологий переработки пластмасс и изготовления из них разнообразных деталей и профильной продукции является экструзия. Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Экструдер: что это такое, для чего он предназначен

Моделей экструдеров, то есть машин, предназначенных для переработки полимеров в расплав, великое множество. Они различаются по характеристикам и виду перерабатываемого сырья. Среди массы вариантов их использования наиболее популярно получение с их помощью полиэтиленовых или полипропиленовых плёнок, из которых производят гибкую упаковку. На полученные материалы можно наносить печать и сваривать пакеты. А также своё применение они нашли в пищевой промышленности для изготовления макаронных изделий.

Технология сварки пластмасс экструдером

Из всех горячих методов самым экономичным и удобным считается соединение пластиковых элементов контактным экструдером, когда расплавленная масса, подаваемая в стык, прижимается направляющим соплом. Этот метод применяется для деталей с толстой стенкой. Экструдер подает уже размягченный материал. При таком способе:

- уменьшается расход энергии;

- улучшается теплопередача;

- нет необходимости использовать прижимные устройства;

- легче контролировать качество шва.

Основные этапы технологического процесса:

- Разогрев свариваемых кромок до состояния вязкости разогретой массой;

- Стыковка силой рук или специальными устройствами;

- Естественное охлаждение соединенных деталей (их нельзя сдвигать до полного затвердевания).

Подготовительный этап

Момент подготовки перед экструзионной сварки отличается от такого для других типов. Но, как и в других случаях, поверхности деталей нужно очистить от грязи и пыли, иначе шов получится некачественным.

Также пластмассы легко окисляются из-за воздействия воздуха. Очистить кромки нужно не более чем за двадцать минут до начала пайки.

Если вы сделаете это раньше, детали всё равно придется расчищать заново. Не пробуйте использовать для очистки растворитель, он может деформировать пластмассу.

Выбор сварочных прутков

Присадочный материал выбирается под тип свариваемого пластика. Он указывается в маркировке. Присадочные полипропиленовые стержни выпускаются разного сечения: треугольные, круглые. Если детали скрепляются под прямым углом, лучше выбирать треугольный стержень. Они различаются по цвету. Большим спросом пользуются черные и серые. Полиэтиленовые прутки для сварки пластика мягче, чем полипропиленовые, температура плавления ниже (от +160°C).

Присадочные материалы используются при температуре окружающей среды выше +15°C. На холоде они теряют пластичность, становятся хрупкими.

При выборе присадки необходимо обращать внимание на температуру плавления прутка или стержней. Допустимо использование незначительно отличающихся полимеров, если они сходны по режиму пластичности. Важно, чтобы присадочный материал хорошо входил в экструдер, подходил по диаметру загрузочного отверстия и выходного сопла. Для ручных экструдеров применяются прутки или стержни от 2 до 7 мм.

Общая информация

Экструдер — это машина, которая превращает сырьё в виде мелких частиц в расплав определённой формы. В качестве таких частиц могут использоваться гранулы, порошок, разнообразные пасты или лом.

Процесс заключается в прохождении сырья через специальный формующий инструмент (экструзионную головку, фильерную пластину). Форму готового продукта задаёт калибрующее устройство с определённым сечением. Она будет зависеть от вида отверстия в формующем устройстве. Если это щель, на выходе получится листовой материал, если кольцо, то изделие будет иметь форму трубы.

Процесс, происходящий с использованием этого оборудования, называется экструзией. В зависимости от конструкции машины её делят на несколько видов:

- холодное синее формование, при котором на материал оказывается только механическое воздействие;

- тёплая экструзия, заключающаяся в механических преобразованиях, которые сопровождаются тепловой обработкой;

- горячая формовка — скоростной процесс, предполагающий использование высоких температур и давления.

Конструкция и применение сварочного экструдера

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Конструкция

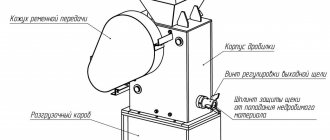

Любой сварочный экструдер — это сдвоенное устройство. Один из его узлов — мощный нагреватель с реле температуры, который предназначен для расплавления пластика. Другой является собственно выдавливающим устройством, снабженным шнековым механизмом, который подает расплав через сопло-насадку.

В зависимости от типа питания (пруток или гранулы) в составе экструдера может присутствовать измельчитель (дробилка).

Твердый материал нагревается до нужного состояния дольше, и для его подачи нужна конструкция более сложного типа, чем традиционный недорогой и простой в эксплуатации шнек.

Таким образом, менее сложные и менее дорогие экструдеры в большинстве своем сконструированы под питание гранулами.

В общем случае конструкция типового экструдера содержит, кроме вышеназванных, следующие узлы и элементы:

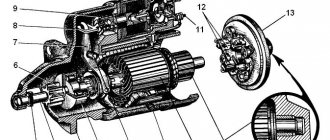

- асинхронный электродвигатель;

- «обойму» для питания;

- экструзионную камеру;

- камеру для расплавления;

- ТЭН;

- насадку-сопло (у хороших моделей — комплект из нескольких насадок);

- прямую и боковую рукоятки;

- блок управления с термостатом.

В зависимости от типа питания сварочного экструдера подаваемая присадка либо сразу попадает в камеру расплавления (сыпучие гранулы), либо поступает в экструзионную камеру, где подвергается предварительному нагреву, измельчению, и только после расплаву. Расплавленная масса через сопло подается на сварочный шов, где застывает за считаные секунды.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Области применения

Технология изготовления изделий путём применения экструзии нашла своё применение в областях, описываемых далее.

- Химическая промышленность. Эта область предполагает изготовление полимерных изделий (резиновых, пластмассовых и так далее), а также получение ферритов. При этом химический состав используемого сырья остаётся неизменным, экструдер предназначен в первую очередь для получения необходимой формы конечного изделия. Поэтому настройки такого оборудования относительно просты.

- Пищевая промышленность. При производстве продуктов питания также может использоваться экструзия. Обычно, она представляет собой более сложный процесс, чем в предыдущем примере. Настройки оборудования предполагают тонкое изменение показателей температуры, скорости, давления, что приводит к изменениям характеристик и свойств первоначального сырья, например, денатурации белка, расщеплению углеводов или желатинизации крахмала.

Правила эксплуатации и выбор модели

Прежде чем приступить к сварке пластиковых изделий, необходимо выполнить ряд условий, обусловленных особенностями материала. С поверхности соединяемых изделий необходимо удалить все имеющиеся загрязнения и позаботиться, чтобы во время работы они не контактировали с влажным материалом.

Для надлежащего выполнения работы необходимо учитывать разницу температур плавления соединяемых материалов, если они отличаются между собой химическим составом. Так, ручной экструдер можно использовать для сварки ПНД и полипропилена, так как у этих материалов диапазон температуры их плавления полностью или частично перекрывается. Когда же необходимо соединить материалы из ПВХ и ПНД или полипропилена, часто возникают сложности. При работе с такими материалами ручной экструдер допустимо использовать исключительно для соединения изделий, которые выполнены из идентичных материалов.

Поскольку ручной экструдер обладает компактными размерами, сварку пластиковых элементов можно проводить с помощью этого устройства, не прекращая работы соединяемых изделий. Так, трубы из полипропилена можно сваривать без предварительного отключения подачи воды по ним.

До начала работ по сварке пластиковых изделий необходимо провести ряд обязательных проверок:

- Убедиться, что присадочный пруток будет доставлен до втулки экструдера прямолинейным путём. Иногда, когда присутствует сильная шероховатость, пруток начинает двигаться по винтовой траектории, а это негативным образом влияет на функционирование шнекового дробильного механизма и нередко приводит к появлению гранулята неоднородного состава.

- Проверка оптимальности температуры нагрева прутка, который должен перед подачей быть доведен до состояния вязкой текучести. При проверке обязательно учитывается производитель материалов, так как у пластика разных марок диапазон температур плавления может отличаться.

- Проверка надежности прижима сварочного сопла к соединяемым поверхностям. В первую очередь это актуально для изделий, имеющих сложную форму. Для предотвращения подобной проблемы производители оснащают свои экструдеры для сварки набором сменных насадок.

- Проверка возможности расплавления материалов при помощи горячей струи воздуха, поступаемой от термонагревателя, без использования присадочного прутка. Необходимость в этом возникает, когда нет точной информации о материале изделий, которые планируется соединять экструдером.

Чтобы подобрать наиболее подходящую модель устройства, необходимо учитывать ряд характеристик:

- диапазон диаметр прутка;

- наличие в комплектации сменных приспособлений;

- толщину соединяемых изделий;

- удобство настройки параметров процесса;

- производительность за единицу времени.

Многие производители выпускают экструдеры вместе с фирменными присадочными материалами, дополнительно указывая, что для создания надежного соединения расходный материал должен соответствовать изготовителю инструмента.

В принципе всегда можно рассмотреть возможность изготовления экструдера для домашнего использования своими руками. В качестве основы для него используется обычный промышленный фен, к которому подключают шнековый привод, а затем видоизменяют конструкцию для придания обоим узлам компактного вида. В некоторых случаях шнек можно заменить плунжерным приводом, однако надежным такой вариант считать нельзя. Такой самодельный экструдер для сварочных работ по-разному может себя вести с посадочными прутками из-за того, что они могут быть изготовлены из разных материалов. В качестве привода лучше всего использовать мотор коллекторного типа, поскольку он более стабилен при постоянных изменениях показателей крутящего момента.

Классификация оборудования

Свет увидел первый экструдер ещё в XIX веке, а уже к XX было создано множество модификаций этого оборудования. Современные экструдеры имеют несколько классификаций. По типу транспортирующего устройства они делятся на следующие виды:

- одношнековые;

- двухшнековые;

- многошнековые;

- дисковые;

- поршневые;

- комбинированные.

По расположению шнеков:

По частоте вращения:

По направлению вращения:

Принцип работы

Специальный загрузчик помещает сырьё в бункер машины. Эта работа может выполняться также и вручную. При этом гранулы засыпаются в загрузочную воронку. Из бункера они проталкиваются в зону шнека, а оттуда — в цилиндр пластификации. По пути продвижения сырьё перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давлением элементов экструдера. На выходе путём плавления получается вязкая прозрачная масса, увеличенная в объёме за счёт растягивания.

Если экструдер дисковый, то в качестве транспортирующего устройства используют два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырьё, попадающее в отверстие статичного диска, перемешивается и гомогенизируется. Оборудование, оснащённое таким устройством, прекрасно подойдёт для изготовления однородных смесей.

Поршневой экструдер характеризуется низкой производительностью, поэтому его применение ограничено в основном изготовлением труб. Принцип работы заключается в выдавливании материала поршнем, что придаёт готовому изделию необходимую форму.

Для всех этих целей бывает недостаточно одного экструдера. Чтобы наладить массовое производство и получить качественный продукт, приходится использовать дополнительные машины или устройства. Все вместе они будут образовывать экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу преобразовать его в готовое изделие, например, упаковочную плёнку, пластиковые трубы или поливинилхлоридный профиль.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Устройство экструдера

Устройство такого оборудования удобнее всего объяснить на примере самого простого из типов этой машины — одношнекового экструдера, также называемого одночервячным или одновинтовым. Он оснащён одним шнеком, и машина имеет одну сварную раму, в которую встроен вертикальный редуктор с упорным подшипником.

Через специальную муфту к редуктору подсоединяется электрический двигатель. Таким образом, он располагается под узлом пластификации. Нагрев происходит с помощью электрического шкафа, который автоматический регулирует температуру. Коррозионная стойкость обеспечивается путём насыщения элементов экструдера парами азота. Благодаря этому они не выходят из строя и являются довольно долговечными.

Кроме перечисленных выше, к раме подсоединены приборы, позволяющие осуществлять контроль над ходом производства. Они управляются пультом оператора. Благодаря компактным размерам получающегося устройства шнек можно вставлять прямо в выходной вал редуктора.

Процесс дегазации

Немаловажным этапом производства является дегазация. Сырьё, перерабатываемое экструдером, не всегда является идеальным, оно содержит примеси, излишнюю влагу и воздух. Чтобы качество материала не снижалось из-за несовершенства гранул, в машине осуществляется процесс дегазации. Он заключается в выпаривании воды, остаточного растворителя и мономеров из сырья под воздействием высоких температур или искусственно созданного вакуума. Осуществляется процесс либо шнеком, если в оборудовании предусмотрен только один винт, либо специальной камерой, если рассматривается многочервячный экструдер.

Роль шнека

Шнек имеет несколько функций, в зависимости от которых цилиндр можно условно разделить на несколько важных зон:

- в зоне питания исходное сырьё уплотняется за счёт попадания в шнековую область, но всё ещё остаётся твёрдым;

- в зоне пластификации гранулы плавятся, смешиваются и спрессовываются под давлением, чтобы далее продвигаться по винту;

- в зоне дозирования материал, состоящий из смеси плавящихся гранул с твёрдыми, перемешивается до однородности и поступает к формующему инструменту.

Все процессы происходят при нагреве, температура которого может различаться от зоны к зоне. Качество получаемого материала будет зависеть от условий и полноты прохождения сырьём перечисленных этапов.

Преимущества одношнекового и двухшнекового экструдеров

Главная характеристика машины — количество и вид шнеков. Самым распространённым типом является одношнековый экструдер. Он прост в обслуживании по сравнению с другими видами этой машины. Для его работы необходим только один оператор, поскольку все важные органы управления локализированы в одном месте. Но если машина входит в состав крупной экструзионной линии, может понадобиться подсобный рабочий. Конечное количество операторов и рабочих определяется технологией и целями производства.

Ещё одним немаловажным достоинством одношнекового экструдера является лёгкость транспортировки. Его можно перевезти с одного производства на другое или переустановить в новом месте.

Но иногда такой экструдер не позволяет получить необходимого качества плавления готового продукта, и в производстве применяют двухшнековую машину. Она позволяет лучше транспортировать сырьё, подходит для гигроскопичных гранул. Зачастую оборудование с двумя винтами обладает функцией самоочищения, что также удобно для эксплуатации.

Экструдеры с дегазирующими устройствами

В экструзионных линиях применяются в основном два способа вакуумирования: вакуумирование материала в загрузочном бункере и в цилиндре экструдера.

К конструкциям загрузочных вакуумных бункеров в последнее время появился повышенный интерес в связи с увеличением выпуска изделий из наполненных термопластов, особенно таких, которые поступают на переработку в виде порошков.

При переработке термопластов вода испаряется, что способствует образованию ячеистой структуры в материале и резкому снижению прочности композиции. Аналогично действуют и пузырьки воздуха, поэтому применение в экструзионных линиях вакуумных загрузочных бункеров к экструдерам при переработке полиэтилена или полипропилена с добавлением 15−40 % слюды, асбеста, каолина или сажи способствует значительному повышению механических свойств получаемых изделий.

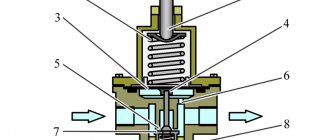

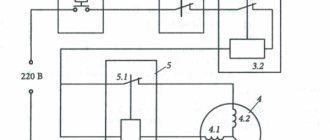

На рис. 28 показана конструктивная схема системы вакуумирования экструзионной линии с двумя бункерами фирмы D-r К. Schmidt (Германия).

Рис. 28. Конструктивная схема вакуумирования бункеров

Исходный материал автоматически подается загрузочным устройством 7 через золотник 5 в верхний двухстенный бункер 6, где перемешивается мешалкой 8, подогревается масляным нагревателем 2 и воздушным подогревателем 9. Из верхнего бункера материал поступает в нижний двухстенный бункер 3, снабженный таким же масляным нагревателем. Оба бункера снабжены регуляторами уровня 4 и электропневматическими вентилями 10, через которые производится отсос паров вакуумным насосом 12. Нижний бункер снабжен загрузочным шнеком 1, вращающимся от бесступенчатого регулируемого привода 11. Приборы контроля и управления процессом установлены в распределительном шкафу 13.

Дегазирующие экструзионные шнеки используют для удаления из полимера летучих веществ в непрерывном процессе экструзии. Экструдеры со шнеками такого типа имеют одно или несколько вентиляционных отверстий, посредством которых отводятся летучие вещества. Длина зоны вакуумирования обычно равна 2 D или 3 D. В процессе экструзии частицы материала проходят этот участок приблизительно за 2 с. Экспериментально установлено, что за это время могут быть удалены из расплава все летучие компоненты.

Самое распространенное назначение экструдеров с вентиляционными отверстиями – это удаление воды из гидрофильных полимеров. Допустимая влажность при переработке большинства полимеров экструзией менее 0,2 %. Многие полимеры имеют равновесное содержание влаги при комнатной температуре и 50 % относительной влажности, которое значительно превышает эту величину, например для ПА – 3 %, ПЭТ – 1 %. Для получения качественной продукции из таких полимеров требуется предварительная сушка полимера или экструзия с дегазацией, которая во многих случаях предпочтительнее.

На рис. 29 показан типичный экструзионный шнек с дегазацией. Шнек состоит из пяти зон. Первые три зоны – питания, сжатия и дозирования – подобны зонам обычного шнека. После зоны дозирования идет резкая декомпрессия, за которой следует зона экстракции, затем – резкое сжатие и зона нагнетания. Для обеспечения хорошей дегазации необходимо выполнение двух условий. Во-первых, требуется обеспечить нулевое давление в объеме под вентиляционным отверстием, во-вторых, в этой зоне полимер должен быть полностью расплавлен. Требование нулевого давления объясняется необходимостью избежать утечки расплава через вентиляционное отверстие.

Второе требование имеет несколько причин. Если полимер не полностью расплавлен в зоне дозирования, не будет обеспечено надежное уплотнение между вентиляционным отверстием и зоной питания. Это не позволит создать достаточно глубокий вакуум для удаления летучих продуктов. Для увеличения скорости диффузии газов и эффективности дегазации полимер должен находиться в расплавленном состоянии и при температуре на 20–25 °С выше точки плавления. Кроме того, в объеме расплавленного полимера происходит обновление поверхности, что также способствует дегазации. Многозаходные шнеки с большим шагом в зоне экстракции имеют преимущество с точки зрения эффективности дегазации.

Существует множество вариантов более или менее эффективных дегазирующих одношнековых экструдеров. Рассмотрим некоторые из самых распространенных конструкций.

Рис. 29. Типовой дегазирующий экструзионный шнек: 1 – зона питания; 2 – зона сжатия; 3 – зона дозирования; 4 – декомпрессия; 5 – экстракция; 6 – компрессия; 7 – зона нагнетания

На рис. 30 показан обычный экструдер с зоной дегазации. Летучие вещества движутся с полимером до вентиляционного отверстия. Такой тип дегазации называется форвард-дегазация. Глубина канала в зоне дегазации превышает 0,4 D для шнеков большого диаметра, для малых – 0,3 D. Для того чтобы добиться частой обновляемости поверхности, зону дегазации обычно выполняют с многозаходной нарезкой, угол наклона витков часто увеличивают от общепринятых 17°66′ (прямоугольный профиль) до более чем 40°.

Часто применяется экструдер с байпасом (рис. 31). Проталкивание расплава в байпас обеспечивает участок шнека с многозаходной противоположно направленной мелкой нарезкой, расположенной между зоной дозирования и зоной экстракции. Полимер перетекает из байпаса в начало зоны экстракции. Расплав полимера попадает в зону дегазации через многочисленные отверстия. Это позволяет увеличить обновляемость поверхности и улучшить эффективность дегазации. Байпас имеет ограничители для регулировки подачи материала в зону дозирования. Дегазация через тыльную часть шнека используется в экструдерах с загрузкой расплавленного материала (рис. 32). Вентиляционный разъем расположен на расстоянии как минимум 1 D от загрузочного бункера, чтобы избежать попадания в него расплава.

Дегазацию через несколько отверстий используют, когда необходимо удаление большого количества влаги, продуктов реакции и разложения полимера. Наиболее распространенный двухстадийный экструзионный шнек показан на рис. 33.

Рис. 30. Зона дегазации с многозаходной нарезкой

Рис. 31. Экструдер с байпасом

Рис. 32. Дегазация через тыльный разъем

Система имеет два вентиляционных отверстия. Она используется, например, для экструзии полипропилена и дробленых полимерных отходов с удалением до 7 % влаги.

Возможен и трехстадийный процесс вакуумирования (рис. 34, 35). В таких случаях стадия сушки полимеров не осуществляется. Газы удаляются из трех зон двухшнекового экструдера 1 через всасывающие трубы 2 с крышками 3, шаровыми запорными клапанами 4 и электрообогревом.

Дегазирующие трубы присоединены трубопроводами 5 к системе вакуумирования, установлены манометры 6 для контроля разряжения.

Парогазовая смесь отсасывается водокольцевым вакуумным насосом 2 (рис. 36) через предварительный сепаратор 1, сжимается в насосе и по нагнетательному трубопроводу подается в отделитель жидкости (сепаратор) 3, в котором газ отделяется от жидкости. Очищенный газ отводится на вихревой гидрофильтр 4 для дополнительной очистки и затем выбрасывается в атмосферу.

Рис. 33. Двухстадийный экструзионный шнек

Рис. 34. Экструдер с тремя зонами вакуумирования

Рис. 35. Дегазирующие трубы экструдера

Отделенная жидкость снова, как рабочая, подается на водокольцевой вакуумный насос. При превышении заданного значения температуры (15−25 °С), установленного на регулировочном клапане 5, из сети подается умягченная вода для смешения с рабочей жидкостью с целью снижения ее температуры. Вода, насыщенная НМС, через систему перелива в отделителе жидкости периодически сливается в коллектор и поступает в емкость промышленных сточных вод 6. При наличии небольшого количества НМС и продуктов разложения парогазовая смесь напрямую может выбрасываться в атмосферу.

Фирма Reifenhauser (Германия) указывает на перспективность каскадной системы экструдеров. Используются два отдельных экструдера, расположенных последовательно или под углом (обычно 90°) друг к другу, снабженных индивидуальными приводами и шнеками, благодаря чему достигается разделение процесса экструзии на две стадии. Один экструдер обеспечивает проведение процессов загрузки, подогрева и пластификации материала, т.е. переход полимера из твердой фазы в расплав. Другой экструдер обеспечивает проведение процессов перемешивания и дозирования расплава, т.е. используется для создания давления.

Рис. 36. Схема системы вакуумирования экструдера

Первый экструдер часто многошнековый, второй – обычно одношнековый. В таких системах (рис. 37) дегазация происходит между первым и вторым экструдерами. Эффективность дегазации можно улучшить продавливанием расплава полимера через отверстия фильеры перед входом во второй экструдер. Основное преимущество каскадной дегазирующей системы заключается в возможности контролировать давление на второй стадии путем регулирования производительности на первой стадии. Такая система часто используется при переработке поливинилхлорида или получении соэкструзионных пленок из ПЭ, ПП и других полимеров.

Известна конструкция дегазирующей системы, в которой летучие вещества удаляются через шнек, а не через вентиляционное отверстие в цилиндре. Шнек имеет полую сердцевину, связанную с поперечным дегазирующим отверстием в зоне дегазации (рис. 38). Летучие вещества извлекаются через вращающийся ниппель с тыльной стороны шнека. Эту схему применяют и в барьерных шнеках. Компания Eastman Kodak (США) обладает патентом на барьерный шнек с вентиляционным отверстием, расположенным в пределах примерно двух диаметров от конца зоны питания, между основным и барьерным витками.

Рис. 37. Схема каскадной дегазации

Рис. 38. Вентиляция через шнек

Обеспечивается более высокая производительность при переработке порошкообразных полимеров, склонных к образованию воздушных пробок.

Вентиляционное отверстие располагают таким образом, чтобы избежать его закупоривания полимером, что может привести к полной остановке процесса. Пробка удаляется воздушным ударом путем повышения давления в центральном отверстии шнека. Этот тип дегазации не получил широкого распространения.

Задачи оператора

Современные машины оснащены всеми датчиками регулировки оптимальных условий для получения качественной плёнки. Однако задача оператора состоит в том, чтобы правильно настроить все параметры и поддерживать их на протяжении всего процесса. Конкретные условия работы зависят от вида производимых материалов, но есть несколько критериев, являющихся наиболее важными. Они и будут описаны далее.

Контроль температуры

Оператор должен контролировать процесс превращения гранул в готовый расплав. Для этого, в частности, осуществляется наблюдение за работой тепловой автоматики. Система должна обеспечивать поддержание необходимой температуры как в каждой из рабочих зон экструдера, так и в его элементах, важнейшими из которых являются головка и фильеры. На каждый участок приходится свой прибор, что позволяет более тонко настроить работу машины и получить наиболее качественный по однородности, форме и другим характеристикам материал. Но для наилучшего результата необходим опыт и ответственность оператора, который сможет отследить показания приборов и настроить их.

Технология сегодня

Итак, можно рассмотреть, как работает экструдер. Что это такое, было описано ранее, а теперь стоит определиться с некоторыми важными моментами. Современные конструкции механизмов реализуют технологию сухой экструзии. Она так названа из-за того, что весь процесс осуществляется при помощи тепла, выделяемого в процессе прохождения продукта сквозь рабочую часть механизма. Имеется возможность использования пара при экструдировании. Для этого у прибора имеется камера предварительной паровой обработки сырья. Использование пара позволяет увеличить производительность и уменьшить износ основных частей и узлов механизма.

Достоинства

Экструдер обладает высоким уровнем производительности в сочетании с небольшими эксплуатационными расходами. Для полноценного функционирования такого оборудования не нужно большое количество обслуживающего персонала и глубокие знания химических процессов. Его легко установить и запустить в работу. При корректном использовании машина не требует частого ремонта. Возможность регулирования различных параметров экструдера позволяет получать качественные материалы различной толщины и ширины, необходимой производителю.

НПО АРСЕНАЛ ГАРАНТИРУЕТ

КАЧЕСТВО ИСПОЛНЕНИЯ

Профессиональное проектирование, качественные материалы, современные машиностроительные технологии и слаженная международная команда специалистов позволяют производить оборудование, которое работает десятилетиями в непрерывном режиме.

Экструзионная головка полируется до зеркального блеска

Ответственные узлы производятся из высококачественных легированных сталей, проходят качественную термическую, механическую и химико-термическую обработку с достижением заданной геометрии, качества и твёрдости поверхности.

ВЫСОКИЙ ТЕХНИЧЕСКИЙ УРОВЕНЬ

Высокий технический уровень оборудования АРСЕНАЛ позволяет получить следующие дополнительные преимущества:

- Управляемость — быстрота и четкость выхода на режим, повторяемость технологических параметров, простота взаимодействия машины и оператора

- Технологическая гибкость — возможность работы с разнообразными современными полимерными композициями и быстрой смены производственной программы

- Универсальность — расширенный диапазон допустимых режимов работы, возможность работы с разнообразными современными полимерными композициями (широкое технологическое окно)

- Стабильность — минимальная вариация технологических параметров и характеристик продукции

- Эксплуатационная технологичность — простота обслуживания

- Документальность — функция регистрации и передачи технологических параметров

Указанные характеристики обеспечиваются за счет следующих современных технических решений:

- Применение экструзионных прессов с барьерными шнеками Helibar (Германия), обладающими повышенной смешивающей способностью для работы со сложными композициями, с низкими сдвиговыми нагрузками и уменьшенным временем пребывания полимера для работы с вязкими композициями и материалами, склонными к термодеструкции;

- Использование зоны загрузки с геликоидной рифленой втулкой;

- Расширенный набор датчиков, регистрирующих параметры технологического процесс, в том числе: расхода компонентов

- подачи материала в каждый слой

- оборотов шнеков

- температурных профилей

- подвода тепловой мощности по зонам

- давления расплава

- толщины пленки

- скорости вытяжки

- температуры и давления охлаждающего воздуха

- оборотов вентиляторов системы охлаждения

- метража

- температуры охлаждающей воды

- потребляемой энергии

Сердце плёночной линии — экструзионный пресс. От того, как он рассчитан и изготовлен, зависит возможность получения качественной плёнки. Наше предприятие впервые в мире начало применять немецкие высокоскоростные прессы HELIBAR. Особая конструкция позволяет избежать появления скачков давления и сдвига. За счёт этого нагрев и перемешивание материала происходят равномерно, без перегрева и повышенных механических нагрузок. Одновременно уменьшается термическая и механическая деструкция полимерного сырья. Это, в свою очередь, позволяет повысить качество смешивания, снизить удельный расход энергии, повысить удельную производительность.

По качеству подготовки расплава пресс HELIBAR соответствует двухшнековым экструдерам.

Опытные технологи используют данное свойство прессов HELIBAR для повышения качества плёнки и снижения затрат на сырьё.

Пресс HELIBAR, производимый на предприятии АРСЕНАЛ: вид в разрезе

Прессы HELIBAR позволяют перерабатывать самый широкий диапазон полимерного сырья без замены шнека, в том числе ПЭНП (ПЭВД), ПЭВП (ПЭНД), ЛЛПЭНП, металоценовые полиэтилены, ПЭСП, бимодальные полиэтилены, ПП, СЭВА, полиамид, EVOH, PP и др.

Специалисты, работающие на экструдерах HELIBAR, практически не сталкиваются с проблемами долгого выхода на режим, непроплавов, помпажа («козла»), неравномерного прокраса, термического разложения и полос.

Диапазон показателей текучести современных полимеров составляет два порядка. Иными словами, вязкость перерабатываемых материалов может отличаться в сотни раз! Создание оборудования, способного производить качественную плёнку с применением широкого ассортимента материалов невозможно без использования современных методов расчёта нужной геометрии шнека и головки. АРСЕНАЛ, используя совершенные методы расчёта, оптимизирует экструзионный модуль под ассортимент продукции заказчика.

Горячий модуль — сердце линии, это основа качества и фундамент экономичности продукции.

Программа расчета экструзионного модуля позволяет избежать критических режимов переработки полимеров на ассортименте заказчика

ТЕХНОЛОГИЧЕСКАЯ ГИБКОСТЬ

Наше оборудование имеет непревзойдённые параметры по гибкости и диапазону технологий производства плёнки. Примеров гибкости технологий, которую обеспечивает наше оборудование, довольно много. Приведём самые наглядные.

Посмотрим на эти удивительные фотографии:

Вот соэкструзионная линия А-3М с прессами HELIBAR, выпускающая плёнку из смеси ПЭНП и ЛПЭНП, в разных пропорциях, в каждом из трёх слоёв; по этой технологии выпускается плёнка для заморозки, молочная, сенажная и др.

Та же линия с той же головкой перерабатывает ПЭВП в толстом среднем и тонкие слои ЛПЭНП в тонких внешних слоях (для прочной декоративной упаковки)

А теперь на том же экструдере средний слой делаем из полипропилена и получаем упаковку под кипячение

Подобные фигуры высшего технологического пилотажа сегодня не способна исполнить ни одна другая фирма.

А ещё наши машины позволяют, например, смешивать ПЭВП и ПЭНП. В итоге получается особо прочный бимодальный полиэтилен средней плотности.

Минимальная и максимальная производительность наших экструзионных прессов достигает уникального соотношения 1:20. Это позволяет получать на трёхслойном экструдере плёнки с пропорциями толщины слоёв, которые раньше можно было делать только на пятислойном экструдере. Так, например, на одном и том же трёхслойном экструдере можно получить плёнку с толщиной любого слоя от 2.5% до 91%! Такое широкое «технологическое окно» даёт уникальные конкурентные преимущества.

АВТОМАТИЗАЦИЯ

Современная система управления сокращает трудозатраты, экономит сырьё и электроэнергию, позволяет получать плёнку по сложным рецептурам со стабильно высоким качеством. При этом цена оборудования падает!

Система управления с сенсорным экраном

Удобное визуальное представление информации

ОРИОН — Интегрированная система удалённого управления линией, оснащенная системами видеоконтроля, тепловизором, тепловой автоматикой, приводами и т.д.

Автоматическая разгрузка рулонов и механизированная загрузка шпуль позволяют одному оператору обслуживать до 3 высокопроизводительных линий

Современные средства автоматизации не только снижают себестоимость производства. Они повышают качество продукции при снижении инвестиций!

АССОРТИМЕНТ ПРОДУКЦИИ

Экструзионный модуль линий АРСЕНАЛ позволяет качественно смешивать разнородные полимерные материалы, в частности такие, как полиэтилен высокой и низкой плотности, ЛПЭВД, полипропилен, полиизобутилен, ЭВА и др. Линия может оснащаться высокотехнологичными системами, например станцией подачи жидкой клеящей добавки (полиизобутелена), гравиметрическими дозаторами, а также инфракрасным датчиком толщины пленки Filmoscan ControlPlast (Россия — Канада). Всё это позволяет выпускать самые сложные современные полимерные плёнки, получаемые на раздувных плёночных экструдерах. Барьерные, стретч, сенажные, молочные, термоусадочные, парниковые, паллетные, стретч-худ и многие другие. Однако самостоятельная разработка новых типов плёнок в большинстве случаев представляет собой задачу с непредсказуемым, часто сопоставимыми со стоимостью оборудования затратами сырья и времени. Мы передаём эти технологии в составе поставки.

Сенажные плёнки (агро-стретч) — одни из самых сложных в производстве; на снимке показаны испытания плёнки, произведённой на линии Арсенал А-3м; испытания выявили лучшую стойкость к проколу по сравнению с плёнками финского производства

Стоимость технологии выпуска некоторых современных плёнок достигает миллиона евро.

Производство плёнок с периметром 6 метров и сверхглубокой фальцовкой — фирменная технология АРСЕНАЛА

Одна отличная линия заменяет множество хороших. Но не наоборот!

КАЧЕСТВО ПЛЁНОК

Качество плёнки зависит от достижения наивысших показателей по каждому этапу технологической цепочки:

- Полимерное сырьё

- Отлаженная рецептура

- Плавление без перегрева

- Полная гомогенизация

- Фильтрация

- Равномерная подача расплава с высоким давлением

- Эффективное распределение материала по окружности фильеры

- Низкий уровень механической деструкции

- Отсутствие застойных зон и локального перегрева

- Равномерное охлаждение

- Управление толщиной слоёв и периметром плёнки

- Аккуратная проводка плёнки

- Качественная резка

- Намотка с заданным усилием при отсутствии складок

Идеальный рулон

Раздувной стретч — прекрасная проработка материала

Раздувная стретч-плёнка обладает уникальной стойкостью к проколу

Качество плёнки сегодня можно обеспечить только за счёт применения лучших технических средств; на рисунке изображено окно программы Фильмоскан

Оборудование АРСЕНАЛ соответствует современному уровню решений, обеспечивающих качество и ассортимент продукции. Мы сотрудничаем с основными поставщиками полимерного сырья и узлов оборудования, имеем собственные передовые разработки. В результате многолетней тщательной работы специалистов мы добились того, что плёнки, выпускаемые на наших экструдерах, имеют показатели, не уступающие лучшим рыночным образцам.

НАДЁЖНОСТЬ

Немногие фирмы сегодня могут делать узлы вращения даже для однослойных экструзионных головок. Готовых технических решений для создания подвижных уплотнений, работающих годами при температуре до 300 градусов и давлении до 300 бар, в технике не существует. У АРСЕНАЛА подобные узлы способны работать долгие годы без обслуживания и замены уплотнений.

Детали узла вращения

Для повышения надёжности оборудования мы выбираем только тех поставщиков комплектующих узлов, которые обеспечивают высокую надёжность и оперативный сервис.

Российский специалист службы сервиса фирмы-постащика гравиметрических дозаторов фирмы Piovan рядом с прессом линии А-1600, бесперебойно работающей с 2004 года на предприятии Комсервпласт

Для повышения надёжности оборудования мы выбираем только тех поставщиков комплектующих узлов, которые обеспечивают не только высокую надёжность, но и оперативный сервис в стране, где планируется эксплуатация оборудования.

Экструдер должен годами работать в непрерывном режиме.

ТОЛЬКО ЛУЧШЕЕ

Все основные узлы оборудования АРСЕНАЛ укомплектованы лучшими компонентами. На линии АРСЕНАЛ можно найти логотипы фирм MITSUBISHI, FESTO, SCHNEIDER ELECTRIC, OMRON, SIEMENS, ABB, MACRO, ZAMBELLO, CITY, FIFE, MOTOVARIO и других. Немало и российских компонентов, не уступающих по качеству импортным узлам. Ярославские асинхронные двигатели и отечественные редукторы, например, имеют высокие технические данные и практически безотказны.

Лучшее в мире обдувочное кольцо MACRO ENGINEERING с вариацией скорости потока воздуха в пределах 2% создано выдающимся инженером Миреком Планетой; новые кольца АРСЕНАЛ, кстати, уже не хуже

Полуторазаходные шнеки со спиральным барьером признаны специалистами лучшим решением в плёночной экструзии

Система внутреннего и наружнего охлаждения с защитой рукава от сквозняков и автоматической регулировкой толщины

Состав компонентов индивидуально подбирается для каждого заказчика.

УДОБСТВО РАБОТЫ

Важность человеческого фактора хорошо известна, например, в авиации, но часто недооценивается в других областях. Эргономика косвенно, но решающим образом влияет на качество и стоимость производимой продукции.

Выносной пульт оператора приближен к одному из основных мест его работы

Сенсорное управление намоткой с программированием момента и усилия прижима расположено прямо на намотчике

Малообслуживаемый силовой привод убран из рабочей зоны

Эргономичность решений снижает трудозатраты, утомляемость и количество дорогостоящих ошибок.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Мы консультируем заказчиков по вопросам приобретения такого вспомогательного оборудования, как лаборатория, специализированный промышленный транспорт, печатное и пакетосварочное оборудование, линии переработки отходов и т.д. При этом часто закупка и поставка этого оборудования через нас, благодаря скидкам и экономии на доставке, для заказчика оказывается выгоднее и проще, чем приобретение собственными силами.

Вспомогательное оборудование заказчика: весы, компрессор, чиллер и т.д.

В комплекте покупать не только проще, но и быстрее, и дешевле.

СЛОЖНЫЕ ПРОЕКТЫ

Как известно, первые 90% работы над сложным проектом отнимают 10% времени, а последние 10% — оставшиеся 90% времени. Однако эта проблема решается — за счёт привлечения специалистов. По желанию заказчика мы можем выполнить поставку «под ключ» — от анализа рынка до поиска и обучения персонала, от бизнес-плана до проектного финансирования, от возведения здания до вывода продукции на рынок.

Высокотехнологичная линия экструзионного ламинирования фольги поставлена и запущена итальянской фирмой GAP при активном участии АРСЕНАЛА

Система вентиляции производства полимерных материалов имеет свою специфику

Мы часто принимаем участие в проектировании специализированных зданий и систем вентиляции для плёночного производства по просьбе наших заказчиков. Это позволяет не только улучшить технические условия производства плёнки, но и снизить сроки и затраты на подготовку помещений. Иногда в несколько раз.

СЕРВИС

Для бесперебойной работы производства мы обеспечиваем гарантийный и постгарантийный сервис, «горячую линию», а также доступный склад с полным комплектом запасных частей.

Выезд сервисного инженера к заказчику производится по первому требованию

ВНИМАНИЕ К ЗАКАЗЧИКУ

Любой заказ влечёт за собой интенсивное общение нашей команды с коллективом заказчика. Опыт построения эффективного взаимодействия, разговор не только на одном языке, но и на одной волне значительно сокращает период выхода производства на проектную мощность и заданные показатели качества. АРСЕНАЛ передаёт своим заказчикам передовые технологии высокоэффективной работы по завоеванию ключевых преимуществ на рынке, включая новые рецептуры с использованием материалов, добавок и наполнителей последнего поколения, приёмы эффективной экономии сырья и повышения качества продукции, технологии ориентации, переработки отходов, лабораторного тестирования сырья и готовой продукции, способы эффективной рекламы и т. д.

Специалист фирмы АРСЕНАЛ поясняет принципы работы системы контроля качества

ОБУЧЕНИЕ

Во многих случаях запуск сложных современных производственных систем невозможен без интенсивного обучения специалистов заказчика.

Теоретическое обучение дополняется практическими занятиями

АРСЕНАЛ проводит комплексное обучение специалистов заказчика. При этом возможно как обучение «с нуля», так и организация занятий с ведущими специалистами, например в области химии полимеров. Для начальной подготовки оптимальным будет всеобъемлющий базовый курс для группы специалистов, который мы проводим на нашей базе. В то же время для обучения более подготовленных специалистов будет целесообразно направить наш обучающий персонал на предприятие заказчика.

ПУСКОНАЛАДКА

Один из самых важных этапов поставки — запуск и наладка оборудования на территории заказчика.

Пусконаладочные работы по вводу в строй соэкструзионной линии

Обычно шеф-монтаж, пусконаладка и передача know-how входит в комплект поставки.

Помимо самого оборудования, в стоимость поставки дополнительно входит ряд услуг, значительно сокращающих и облегчающих этап запуска производства:

- разработка вариантов размещения оборудования в производственных помещениях заказчика, ТУ на системы вентиляции и электроснабжения;

- обучение персонала;

- постановка технологии;

- шеф-монтаж на территории заказчика;

- полный комплект эксплуатационной документации на основное и вспомогательное оборудование;

- консультации по оснащению производства, применяемым видам сырья снабжению сырьем;

- комплект ЗИП, инструмента и расходных материалов;

- горячая линия и выезд наладчика в течение 24 часов с момента обращения.

АРСЕНАЛ также, по желанию заказчика, организует проектные и строительные работы, сопровождение эксплуатации и модернизацию линии.

ПРИВЛЕКАТЕЛЬНАЯ ЦЕНА

Мы уделяем особое внимание снижению для наших заказчиков цены «входного билета» на рынок качественных плёнок. Экономия достигается за счёт многих, не всегда очевидных, факторов. Так, например, наши линии обеспечивают отличную разнотолщинность, что делает ненужным применение дорогостоящих систем управления толщиной. Только за счёт одного этого фактора удаётся снизить стоимость оборудования на 4-5 миллионов рублей.

При покупке оборудования, изготовленного в России, даже с большим количеством импортных компонентов, заказчик немало экономит на доставке, пошлинах, а также командировках, монтаже, запуске, техническом сопровождении эксплуатации.

Действительно, зачем покупать «за морем телушку», если в глобальной экономике качество стоит везде одинаково?

Мы также идём навстречу пожеланиям заказчиков и даже часто рекомендуем заказчикам взять на себя ряд работ для сокращения стоимости проекта. Изготовления эстакады по нашим чертежам, к примеру, может сэкономить до двух миллионов рублей.

Эстакада, целиком изготовленная заказчиком по чертежам АРСЕНАЛА

Существенную статью расходов, достигающих 50% затрат на оборудование, составляют постоянные затраты в пусковой период. Сроки запуска производства и сопутствующие затраты обычно сокращаются вдвое благодаря интенсивному многоканальному общению специалистов, наличию типовой документации на русском языке, совпадению часового пояса, графика праздников и выходных дней, локальной базе снабжения и другим факторам.

Наши заказчики получают больше товара и услуг за свои деньги.

ЭФФЕКТИВНОСТЬ РЕШЕНИЙ

Многокомпонентные автоматизированные гравиметрические дозаторы обеспечивают стабильное качество, экономию сырья и снижение трудозатрат

Промышленный инвестор тяготеет к следующим основным моделями поведения: инженерной, рыночной и финансовой. В первом случае предприниматель отталкивается от технических возможностей доступного оборудования и технологий, а также от знаний и опыта людей, которых можно привлечь для реализации проекта.

Во втором бизнесмен опирается на достигнутый уровень сбыта плёнки и знание ранка. В последнем случае во главу угла ставится требование достижения максимальных финансовых показателей проекта. В идеальном случае все три подхода должны гармонично сочетаться. Только в этом случае гарантируется максимальная эффективность бизнеса по производству плёнок.

Ввиду разнообразия технологий и оборудования оптимальные решения в области производства плёнок найти особенно трудно. Эффективно работающие производственные системы можно создать только в результате длительной проработки специалистами.

Мы формируем облик оборудования в сотрудничестве с заказчиком.

ИННОВАЦИИ

Ничто не сравнится по экономическому эффекту с инновациями. Они снижают срок окупаемости оборудования за счет повышения качества продукции и экономии ресурсов.

Повышение технического уровня достается значительными затратами труда квалифицирвоанных инженеров. Один из наиболее сложных и, одновременно, важных узлов, это намотчик. Автоматизация намотки дает наиболшиую экономию трудозатрат. В этой области самого передового уровня удалось достичь команде предприятия Дженерал Экстружн (General Extrusion Technology, Ltd.), намотчики которого применяются на нашем оборудовании. В результате мы сегодня в состоянии удовлетворить весь перечень запросов:

Намотчик автомат, зазорный

- По скорости намотки — от мощных, для работы с толстыми полотнами, до скоростных, предназначенных для намотки нежных тонких пленок;

- По типу намотки — контактная, центральная, зазорная.

- По способу смены рулона — циклические и револьверные.

- По степени автоматизации операций — с автоматической сменой рулона, с автоматом подачи сердечников, с автоматом выгрузки рулона, с автоматом смены шпули на сердечнике, с рботом укладки рулонов на палетты.

- По компоновке — стековые, спина к спине, лицо-к лицу.

- По управлению — контроллеры с сенсорными экранами, с передачей информации в центральный компьютер, с программируемым циклом, с программируемой регулировкой натяжения.

- По типоразмеру и ассортименту — полотно, полурукав, рукав с фальцовкой до 8 слоев, с одновременной намоткой большого числа полотен на одном сердечнике.

- По размеру шпуль — 3 и 6 дюймов (76 и 152 мм).

- По ширине намотки — до 3,5 метров и по диаметру до 1200 мм.

Намотчик автомат, турельный (револьверный)

Самые современные решения пришли к нам из МГТУ, Дубнинского ИЯФ, ФИАН, МИТХТ, Пластполимера, а также из Штутгардского университета, американских, немецких, канадских, чешских лабораторий и других научно-технических центров. Именно у нас они, часто впервые, воплотились в успешных серийных моделях.

Отдел систем управления отлаживает оборудование для измерения толщины плёнки

Создание конкурентоспособного оборудования сегодня может обеспечить только мощный конструкторский отдел

Геликоидная втулка экструдера обеспечивает снижение энергопотребление на треть; делают этот шедевр механической обработки в мире всего несколько фирм, в том числе GAP, WUH, Battendfeld, Extrudex.

Уникальная система высоконапорной подачи жидких добавок, разработанная в АРСЕНАЛЕ, по техническим параметрам превосходит мировые образцы

Система подачи воздуха разрабатывалась с привлечением специалистов ЦАГИ и ВВИА, создававших самые известные отечественные самолёты

ДИЗАЙН

Престиж, ликвидность и даже производительность труда зависят от воплощения принципов технической эстетики и эргономики при создании промышленного оборудования.

Красивая техника привлекает квалифицированный персонал.

К разработке узлов и оформлению поставляемого нами оборудования привлекаются блестящие мастера технической эстетики и промышленного дизайна.

Дизайн итальянской линии экструзионного ламинирования GAP разрабатывался специалистами АРСЕНАЛА

Проект

Дизайн системы FILMOSKAN

Оформленный пульт управления

БЕЗОПАСНОСТЬ

Достаточно одного серьёзного происшествия, чтобы поколебать стабильность работы самого успешного предприятия. Всё производимое на АРСЕНАЛЕ оборудование соответствует гостам, стандартам электробезопасности, имеет сертификаты соответствия и качества.

На нашем предприятии работают специалисты по охране труда, умеющие приводить оборудование в соответствие с многочисленными отечественными нормами.

Наши разработчики устанавливают на оборудовании системы блокировок, предотвращающие аварии и поломки.

Помимо механических барьеров, для охраны труда на линиях АРСЕНАЛ используются различные датчики, электрические и электронные устройства, алгоритмические системы блокировок и интеллектуальное промышленное зрение

Новейшие разработки основаны на использовании алгоритмов распознавания аварийных ситуаций, что позволяет существенно снизить вероятность получения травм.

ВНИМАНИЕ К ДЕТАЛЯМ

Продуманность и удобство конструкции оборудования, называемые также эксплуатационной технологичность, способны заметно повлиять на отношение к работе обслуживающего персонала и, в конечном счёте, на качество и стабильность выпуска продукции. В результате и учёта пожеланий и предложений наших заказчиков наши изделия постоянно меняются к лучшему. Вдумайтесь, в наших сегодняшних линиях нет практически ни одной оригинальной детали, которая бы не подверглась существенным конструктивным усовершенствованиям за последние 10 лет. Часто изменения касаются мелочей, однако именно они делают работу на наших машинах такой лёгкой и приятной.

Все электрические соединения выгодно отличаются наличием удобных разъемов

Для чистки экструзионного оборудования мы разработали специальные эффективные средства.

Многолетний опыт позволяет нам учесть тысячи мелочей, которые значительно облегчают жизнь производителей плёнки.

ДЕЛАЕМ ВЫВОДЫ

Для получения прибыли требуется найти и реализовать конкурентные преимущества. Возможные направления поиска таких преимуществ мы, в меру своих возможностей, привели выше. Осталось подытожить результаты. Получается следующая картина. На графике приведена экспертная оценка важнейших факторов привлекательности оборудования. Более высокий столбик соответствует лучшему значению показателя. Последний ряд столбиков суммирует итоги сравнения.

По поводу справедливости сделанных нашими экспертами оценок мы с вами с удовольствием и к взаимной выгоде подискутируем.

Звоните, мы всегда рады вашим обращениям!

ПРИЛОЖЕНИЕ

Более 300 единиц плёночных экструдеров, сделанных на фирме АРСЕНАЛ, работает на сотнях предприятий, среди которых:

- W. L. Gore & Associates, USA

- ALPHA TRANSFORM, USA

- PHILLIPS, Holland

- БРАТСКИЙ АЛЮМИНИЕВЫЙ ЗАВОД, г. Братск

- Пластик ДПО, Нижегородская область

- ЗАО Красный Восток, г. Казань

- ЗАО Пивдом, г. Москва

- ОАО Прайм, г. Москва

- ЗАО ПУМА, г. Перяславль-Залесский

- ООО Комсервпласт, г. Москва

- КВИЛС, г. Санкт-Петербург

- ЗАО «Группа «Селена», МО, г. Королев

- ЕЗКИ, г. Елабуга

- КУБАНЬСТОЙПОЛИМЕР, г. Краснодар

- АТЛАНТИС-ПАК, г. Ростов-на-Дону

- Полимерконтейнер, г. Новомосковск

- НТЛ-УПАКОВКА, г. Санкт-Петербург

- ЭЛЕРОН, г. Санкт-Петербург

- Евротара-Плюс, г. Саратов

- Таурас-Феникс, г. Санкт-Петербург

- Триал Маркет, г. Москва

- Экорт-Упаковка, г. Москва

- ВИСС-Белгород, г. Белгород

- Клевер, г. Москва

- ЛОМОПласт, г. Санкт-Петербург

- ООО «Шиноремонтный завод», г. Красноярск

- Нелидовский завод пластмасс, Тверская обл.

- ПКФ СТАРТ, г. Санкт-Петербург

- Упаковка и Сервис (Новаролл), г. Москва

- ЗАО Терна Полимер, МО, г. Мытищи

- ЗАО «Резон-продукт», г. Казань

- ООО «Тверьторг», г. Тверь

- ЗАО «Визит», Краснодарский край

- ООО , г. Лебедянь

- ООО «Полимер-Трейд», г. Москва

- ООО ПКП «Ресурс», г. Санкт-Петербург

- ПБОЮЛ Кияшко А. В., г. Зеленодольск

- ЗАО «ТехноСоюз», г. Москва

- ООО предприятие «Нижполимерупак», Нижегородская обл., г. Дзержинск

- ЗАО «Стройэнергокомплект», Волгоградская обл., г. Волжский

- ООО «ПолимерТрейд» г. Москва

- ООО «Стиропласт» г. Чехов

- ОАО ПППО АвтоВаз, г. Тольятти

- ООО «Концепт» г. Артем Дальний Восток

- ООО «Диапак» г. Железногорск

- ООО «Полимерсервис» г. Киров

- ООО «ГаммаПак» г. Москва

- ООО «Юнипак» г. Рязань

- ООО «Звезда-Пак» г. Ульяновск

- ОАО «Завод магнитных лент и технических пленок» (бывш. ТАСМА), Казань

- ОАО «Барнаульский пивоваренный завод» г. Барнаул

- ООО «Экопак» г. Майкоп

- ООО «Технические плёнки» г. Тольятти

- ООО «Полимер-синтез» г. Кашин

- ОАО Эфес-Пилзнер

- Томский Государственный Университет

- НИИПМ им. Петрова

- ОАО ЛАВА

и многие другие.

ИСТОРИЧЕСКАЯ СПРАВКА

Создано машиностроительное предприятие АРСЕНАЛ в 1996 году. С самого начала работы президент предприятия, Джеффри Арчибальд, заложил высокие деловые стандарты работы. В период с 1999 по 2011 годы АРСЕНАЛ поставил 322 экструзионные линии и более тысячи единиц иного оборудования в 8 стран. АРСЕНАЛ — самая известная и уважаемая фирма в отрасли. Мы всегда шли навстречу самым сложным требованиям заказчиков и вместе с ними добивались успеха. Многие технологии производства и переработки плёнок появились в стране благодаря АРСЕНАЛУ. Нас ценят партнёры и поставщики из разных стран. К нам прислушиваются и нам верят.

Изготовление шнека для Братского алюминиевого завода, 1996 г.

Устройство экструдер и принцип работы

Экструдер – это аппарат, необходимый для того, чтобы смешивать полимеры и превращать их в однородную смесь при помощи продавливания. После этого конечное изделие обретает определенную форму. Обычно это происходит для того, чтобы получить:

- различные виды труб;

- панели из пластмассы;

- пленки;

- кабеля и провода.

Данное устройство может применять в своей работе различные виды полимеров, даже полиэтилен, поливинилхлорид и т.д. Сейчас принцип работы экструдера применяется даже к биопластику. Этот аппарат можно применять для того, чтобы производить технологический процесс. В результате можно получить детали при помощи метода продавливания сплава через специальный инструмент, придающий форму. Во время процедуры на сырье воздействует большое количество факторов:

- повышенные температуры;

- нагрузки механического характера.

Экструдер для труб своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками — простота и удобство сборки и последующей эксплуатации.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления плас.

Какие полимеры особенно ярко взаимодействуют с экструзией:

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида.

Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами.

От этого зависит смешивание состава и его перемещение.

Как устроен экструдер

Экструдер, его рабочую часть, можно условно разделить на трое:

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Ручной экструдер для полипропилена своими руками — это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии.

Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера.

Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Альтернативный агрегат

Ручной экструдер для полиэтилена так же относится к общей когорте экструдеров, хоть и имеет несколько иное назначение. Для чего применяется такой агрегат? Для соединения различных полимерных изделий. Особенно хорош в этой области сварочный экструдер, применимый к различным материалам. Этот агрегат существенно облегчает работу с мелкими и очень мелкими пластиковыми изделиями.

Источник

Основные принципы и схема работы ручного сварочного экструдера

Современная промышленность отличается высокими темпами развития, особенного прогресса достиг выпуск различных видов синтетических материалов, которые востребованы в самых разных сферах и отраслях – полиэтилен, полипропилен, поливинилхлорид и многие другие. Выполненные из термопластика изделия встречаются практически везде – отделочные материалы, бытовые мелочи и т.д. Подобное обилие привело к появлению специальных приборов, выполняющих функцию обработки различных видов пластика – сварочных экструдеров.

Ручной сварочный экструдер занимает особое положение на современном рынке инструментов.

Аппарат предназначен для выполнения прочного и надежного соединения изделий, изготовленных из полипропилена, пропилена, полиэтилена и других видов пластмасс.

Для большего удобства при использовании механическое приспособление обычно выполняется в виде пистолета с ручкой. Сверху предусмотрена верхняя насадка, обеспечивающая нагрев рабочей смеси в процессе эксплуатации.

Конструкция устройства включает следующие узлы:

- Термонагреватель;

- Камера, необходимая для расплавления пластика;

- Экструзионная камера;

- Дробильный шнековый механизм;

- Двигатель;

- Питатель;

- Сварочное сопло;

- Система контроля.

При выполнении работ соединение осуществляется в несколько этапов. Подвергаемый нагреву пластик становится вязким, после чего массу наносят на стыкуемые поверхности. После этого потребуется некоторое количество времени для того, чтобы образуемый сварочный шов остыл.

Производители представляют на выбор покупателя два вида моделей экструдеров ручного типа. Устройства отличаются видом используемого сырья – гранулы или пруток. Производительность устройств обоих типов одинакова.

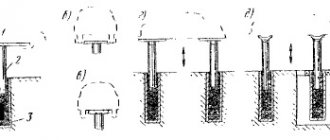

Принцип действия устройства с прутком

Перед началом работы требуется заправка устройства присадочным прутком, который должен быть выполнен из того материала, что и свариваемые элементы. Его пропускают в размещенную на передней панели приёмную втулку. Заправляют пруток таким образом, чтобы его свободный конец попадал в зону захвата шнеком. Включение электродвигателя активизирует два процесса:

- Воздействие концентрированной струи горячего воздуха обеспечивает нагрев присадочного прутка;

- Через определенный период времени, определяемый специальным датчиком, происходит подача прутка в зону измельчения.

Далее под воздействием вращающегося шнека пруток начинает дробиться, постепенно превращаясь в гранулированную массу. Плавясь, перемещается дальше, где гранулят становится гомогенно однородным. Оказываемое шнеком давление приводит к перемещению массы в сварочную зону и дальнейшему поступлению в сварочное сопло. Следующий этап – прижим к поверхности свариваемых изделий.

В результате давления смесь выдавливается наружу. Аккуратная и точная работа способствует получению однородной полосы. В зависимости от конфигурации сопла ее ширина может быть различной. Внешняя температура существенно ниже создаваемой терморегулятором. Благодаря этому происходит мгновенное застывание присадочного прутка. В итоге образуется высокопрочный сварочный шов.

Поверхности свариваемых изделий должны быть обязательно очищены от загрязнений. Также они должны быть одинаковыми. Имеются в виду следующие параметры:

- Химический состав;

- Плотность;

- Текучесть.

Используемый пруток также должен быть идентичен материалу обрабатываемых деталей.

Принцип работы выдувного экструдера

Экструдеры используются для того, чтобы создавать детали из полимеров, которые обладают сложной формой. Другие способы производства применять в таких случаях не выгодно. Существует специальный агрегат – экструдер выдувной. Его используют для того, чтобы создавать полимерные пленки. Принцип работы такой же, как и в обычном экструдере, только в данном случае формирующий узел создан в виде узкой щели. После выдавливания через нее получается планка однослойная необходимой ширины и плотности. Есть модели, в которых установлены круглые щели большого размера, за счет этого при продавливании получается пленка в виде рукава. При желании можно подобрать мини-устройство, которое создает рукав по ширине не более чем 3 см. Маленькие аппараты можно устанавливать даже в обычных помещениях.

Стоимость изделий, представленных на нашем сайте, гораздо ниже рыночных цен. Мы работаем в данной сфере уже более 10 лет и самостоятельно производим высококачественное оборудование. Соответственно, кроме доступной стоимости, вы получите и уникальную технику, способную справиться с любыми объемами работы.

Дополнительное оборудование для экструдеров

Ряд фирм предлагает дополнительное оборудование для оснащения как новых, так и уже эксплуатируемых экструдерных установок. Например, система Еxpac фирмы Maag Pump Systems AG (Швейцария) состоит из насоса, привода, адаптера (устройства сопряжения), комплекта приборов, статического смесителя, системы управления, опционно фильтра расплава (рис. 40). Система может быть поставлена как в виде отдельных компонентов, так и собранной на монтажной раме.

В качестве основного элемента система включает повысительный (бустерный) шестеренчатый насос. Насос, установленный между экструдером и фильтром, создает необходимое давление расплава на выходе, сглаживает возможные пульсации и пики давления, создаваемого экструдером, например при его износе или неоднородности используемого сырья, за счет своего демпферирующего действия (рис. 41). Кроме того, снижается температура расплава в экструдере (ΔТ = ΔТ1 – ΔТ2), что увеличивает срок службы экструдера и обеспечивает стабильность качества расплава. Насос транспортирует расплав к формовочному инструменту более равномерно, а значит и обеспечивает более высокое качество формуемого материала. Статический смеситель в расплавопроводе после насоса гомогенизирует поток расплава как по составу, так и по температуре.

Наиболее целесообразно использовать данную систему при производстве плоских и рукавных пленок, композитов и экструзии деталей из них.

Рис. 40. Принципиальная схема системы Еxpac

Рис. 41. Оптимизация процесса экструзии с помощью бустерного насоса

513

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0 С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

Экструзия пленки

Наиболее популярными формовочными изделиями, которые получают с применением экструзии, являются пленки. Их изготавливают из полистирола, полипропилена, полиамида, лавсана, поликарбоната, ПВХ, но самыми востребованными из них являются, конечно же, пленки из экструдированного полиэтилена высокого и низкого давления. Именно на их примере мы рассмотрим, какие этапы этот материал проходит на выходе из экструдера.

Существует два метода экструдирования пленок:

- Метод раздува рукава.

- Метод плоскощелевой экструзии.

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

По длине экструдер для полимеров условно делится на три зоны: загрузки, сжатия расплава и дозирования.

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

Важно! Экструдер может различаться по типу и количеству шнеков. Выпускаются: одношнековые, двухшнековые и многошнековые, дисковые и многодисковые экструдеры.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Экструдеры со шнеками барьерного типа

Шнеки барьерного типа (рис. 21) – это шнеки с двойной нарезкой. В основном данный тип шнеков используется для высокопроизводительных экструдеров.

Принцип работы всех барьерных шнеков во многом схож. Барьерная зона начинается в месте, где барьерный виток размещен на шнеке. Зазор между барьерным витком и цилиндром больше, чем зазор между основным витком и цилиндром. Величина барьерного зазора должна обеспечивать перемещение расплава полимера над барьером и предотвращать перемещение твердых полимерных частиц. В результате твердый материал остается на активной стороне барьерного витка, а расплав полимера на пассивной стороне. Таким образом, барьерный виток приводит к фазовому разделению, отделяя твердый материал от расплава (рис. 22). Поскольку твердый материал может закупорить канал, плавление должно начинаться до начала барьерной зоны, чтобы можно было использовать барьерный виток.

По ходу шнека площадь поперечного сечения канала для перемещения твердого материала уменьшается, в то время как поперечное сечение канала для расплава увеличивается. В конце барьерной зоны канал для расплава занимает полностью все

Рис. 21. Шнек барьерного типа

Рис. 22. Фазовое разделение в барьерном шнеке