Мобильный козловой кран — это не роскошь, а скорее, необходимость. Особенно, если мастерская у вас большая и с высокими потолками.

Вот только покупать такого помощника — дорогое удовольствие. Намного дешевле будет изготовить его своими руками.

В сегодняшней статье расскажем обо всех этапах создания мобильного козлового крана.

Необходимые материалы:

- профильная труба;

- двутавр;

- листовой металл;

- стальные втулки;

- болты с гайками;

- колесики с поворотным механизмом и тормозом.

1

Принцип работы козлового крана

Принцип работы козлового крана основан на совокупности цикличных операций, связанных подъемом штучного или тарного материала, периодическим перемещением агрегата от места строповки материала на место выгрузки, и обратно. Транспортировка сырья, конструкций и перемещение оборудования происходит благодаря специальному механизму — грузовой тележке. Она обеспечивает ход машины по мостовому пролету.

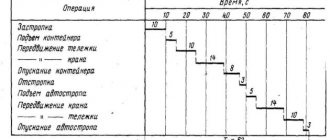

Основные рабочие операции, выполняемые козловым краном, и их средняя продолжительность:

- Захват. Грузозахватное приспособление вводится в технологическое отверстие, которое может быть глухим или сквозным. Продолжительность операции в среднем составляет 10-70 сек.

- Подъем. Сначала груз поднимается на высоту до 0,5 м., чтобы крановщик имел возможность убедиться в надежности крепления. При расчете времени подъема на заданную высоту учитываются показатели скорости подъема удерживающего устройства, время разгона и замедления, высота подъема. Продолжительность операции по подъему груза от 25 до 50 сек.

- Передвижение. Время процесса зависит от веса тележки, ее грузоподъемности и скорости передвижения, а также массы грузового отягощения. Необходимое время для перемещения тележки с грузом до 20 сек.

- Опускание. Зависит от высоты и скорости опускания, разгона и замедления грузозахватного органа. По приблизительному расчету длительность процесса от 15 до 30 сек. Опускать груз разрешено только на место, предусмотренное проектом производства работ, где исключается опрокидывание, падение или сползание перевозимых элементов.

- Освобождение от захвата груза или отстроповка. Хронометражные наблюдения показывают, что для выполнения этой работы затрачивается 10-40 сек.

- Установка крюка в верхнее положение.

- Перемещение пустой грузовой тележки на нулевую позицию при полном окончании работ.

Совокупность технологических операций по транспортировке груза позволяет обслуживать крупные промышленные объекты, автоматизируя при этом ряд производственных процессов создания готовой продукции.

Под консолью крана обычно расположена асфальтобетонная дорога на щебеночном основании. Такое твердое покрытие особенно необходимо на складах лесоматериалов и тяжеловесных грузов, где используются тяжелые грузовые автомобили и тягачи.

Под мостом крана делают щебеночное или гравийное покрытие, которое создает лучшие условия для отвода ливневых вод. В отдельных случаях на малодеятельных станциях щебеночное и гравийное покрытие применяют и для устройства автодорог, но при этом делают поверхностную обработку его битумом. Конструкция покрытий для открытых складов установлена нормативами.

Для отвода ливневых вод подкрановая площадка имеет поперечный уклон 20°/00. По обочинам площадки на расстоянии 8 м друг от друга укладывают дренажные трубы с выпусками в придорожные кюветы. Сточные воды сбрасываются в ливневую канализацию. На складах станций, где имеется закрытая водосточная канализация, устраивают колодцы-дождеприемники, от которых прокладывают бетонные трубы к коллектору. Склад должен быть оборудован водопроводом. Разводящую водопроводную сеть прокладывают обычно под автомобильной дорогой.

Крановые пути. Пути для передвижения крана следует располагать не ниже уровня железнодорожного пути и подкрановой площадки. Рельсовые нити тщательно выправляют в вертикальной и горизонтальной плоскостях.

Сооружение и содержание крановых путей должно отвечать требованиям Инструкции по устройству и эксплуатации крановых путей козловых кранов грузоподъемностью до 50 т, № ЦМ 3955.

Крановый путь козлового крана состоит из земляного полотна, устройств для отвода воды и элементов верхнего строения: рельсов со скреплениями, деревянных или железобетонных полушпал.

Для крановых путей рекомендуется применять новые или отремонтированные рельсы типа Р50. Разница в вертикальном и боковом износах не должна превышать 1 мм. Боковой наплыв на головках рельса не допускается (ТУ-32/ЦП-1—76). Рельсы можно сваривать в плети длиной не более 100 м электроконтактным или иным способом, позволяющим обеспечить необходимую прочность шва. Между длинными плетями укладывают не менее двух рельсов длиной 12,5 м. Стыковые зазоры должны быть не менее 5 мм, но не должны превышать 10 мм. Крепление рельсов к шпалам выполняется скреплениями КБ, К-2, Д-2. На плоских подкладках стыки располагают по наугольнику.

Для укладки крановых путей применяют деревянные шпалы, изготовляемые распиловкой пропитанных железнодорожных шпал с укреплением торцов проволокой или стальной полосой.

В качестве балласта применяют щебень горных пород, сортированный карьерный гравий, асбестовый или песчаный балласт. В отдельных случаях используют металлургические шлаки, удовлетворяющие стандартам на балластные материалы железнодорожного пути. Слой щебня, укладываемого на песчаную подушку высотой 150 мм, не должен быть менее 300 мм, а плечо балластной призмы — не менее 250 мм. Рекомендуемая эпюра шпал 1840 ШТ. На 1 км (шаг 540 мм).

На ряде станций краны эксплуатируют на тяжелом крановом пути, выполненном на железобетонной балке П-об-разного профиля размерами сечения 0,45 X 1,2 X 4,15 мм. Балку укладывают на щебеночную подушку толщиной 250 мм по песчаному основанию 150 мм (проект № 890 Гип-пропромтрансстроя).

Для фиксирования положения кранового пути по проектным отметкам в начале и конце пути устанавливают два контрольных репера (металлические сваи длиной не менее 1000 мм, диаметром 30 мм), надежно закрепленные в грунте. Такие же реперы устанавливают для контроля за положением рельсовых нитей в плане и по высоте. Реперы размещают с внешней стороны кранового пути на расстоянии 1520 мм с интервалом 25 м.

В целях предотвращения поперечного угона пути на каждом стыке укладывают продольные деревянные брусья (лаги) длиной 2,7 м. Лаги крепят к полушпалам с наружной стороны пути двумя скобами. При сварных рельсах лаги укладывают через каждые 6,5 м.

Для отвода поверхностных и талых вод от балластного слоя через 20—25 м делают водоотводные канавы или укладывают дренажные трубы.

Участок пути, обслуживаемый одним краном, ограничивают конечными выключателями. Отбойные линейки выключателей длиной 2,8 м крепят на расстоянии не менее Зм от конца пути со стороны ходовой тележки крана.

На концах каждой нити рельсового пути устанавливают ограничивающие упоры. В качестве упора может быть применен деревянный щит с песчаной призмой длиной до 1,5 м, высотой не менее 0,3 м и шириной 1 м или кусок рельса длиной не менее 1 м, приваренный к концу подкранового рельса.

Крановый путь сдают в эксплуатацию по акту, форма которого установлена Инструкцией № ЦМ 3955. Акт утверждает главный инженер отделения железной дороги.

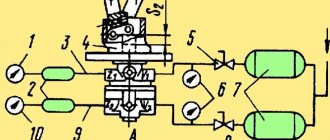

Токоподводы и заземления. Электроэнергия для питания козловых кранов подается по кабелю или воздушным троллейным линиям напряжением 380 В. Подкрановая площадка освещается от сети наружного освещения станции напряжением 380/220 В.

В зависимости от способа токоподвода на площадке сооружают типовые питательные колонки (при кабельном питании) или троллейную линию (при троллейном питании).

Питательные колонки устанавливают на площадке со стороны опоры крана (опора обращена к железнодорожному пути). Каждая колонка обслуживает участок площадки длиной 80—100 м. Чтобы предохранить расположенный на земле кабель от загрязнения и механических повреждений, вдоль кранового пути устраивают дощатый желоб или асфальтированную канавку.

При передвижении крана кабель наматывается на специальный барабан, расположенный на ходовой тележке опоры Б (кран ККТ-5) или на балансире гибкой опоры (кран ККС-10). К барабану примыкает приводной барабан, на который намотан трос с грузом, скользящим по специальным направляющим. Под действием груза трос стремится повернуть барабан, но этому препятствует сматываемый с соседнего барабана кабель. Как только кабель ослабнет, груз повернет барабан и часть кабеля вновь на него намотается.

На площадках длиной свыше 100 м целесообразно применять троллейное питание с контактным проводом ТФ-85, который крепят к опоре при помощи эластичного подвеса (рис. 80).

Подвес состоит из бугеля, накинутой на него серьги, изолятора, соединенного с серьгой, валиков и вилки для крепления провододержателя. Подвес удерживают на кронштейне специальные хомуты. Звенья подвеса соединены шарнирно, вследствие чего провододержатель можно перемещать как вдоль оси провода, так и в поперечном направлении. Такой способ крепления подвеса к кронштейну опоры дает возможность регулировать положение проводов относительно оси кранового пути и высоту их подвески.

Расстояние между опорами обычно составляет 50 м; для предупреждения соприкосновения троллейных проводов при ветре в середине каждого пролета устанавливают поперечные вставки из дельта-древесины.

Провода крепят на концевой опоре через натяжной изолятор и тягу к швеллеру, который в свою очередь хомутами удерживается на опоре. Положение швеллера относительно опоры и натяжение в проводах можно регулировать за счет резьбы натяжной муфты с ходом 300 мм.

Концевое крепление, как и промежуточное, позволяет изменять положение контактных проводов относительно уровня головки крановых путей. К швеллеру концевой опоры приваривают обоймы, в каждую из которых вместе с круглой пластиной усилием 500 кг вводят пружину-компенсатор и замыкают шпилькой. При длине контактной линии до 400 м компенсаторы устанавливают на обеих концевых опорах.

Рис. 80. Промежуточная опора троллейной линии: 1 — железобетонная стойка; 2 — светофор; 3 — подвес; 4 — кронштейн со светильником; 5 — троллейный провод; 6 — ящик распределительный; 7 — ящик с переключателем

В качестве натяжного изолятора может быть применен пряжечный изолятор. Провод к изолятору крепят концевыми клиновидными зажимами.

Напряжение с каждого провода снимают штанговым токосъемником ГТ-14А (рис. 81), поджимаемым к проводу снизу пружиной. Токосъемник снабжен штангой, которая через патрубок соединена с цапфой, цапфа в свою очередь посредством вертикальной оси сочленена с основанием токоприемника. Такое соединение обеспечивает вращение штанги при движении крана вдоль контактного провода. Основание штанги токоприемника изолируют от корпуса крана фарфоровыми опорными изоляторами СА-6 или СА-3. На цапфе монтируется обойма с угольно-графитной вставкой.

Для обеспечения надежного контакта с троллейным проводом вставка помещена в медный патрон. Вращение обоймы на оси обеспечивает плотное прилегание вставки к контактному проводу по всей его длине и предотвращает трение провода о стенки патрона. Патрон заряжают следующим образом: снизу в гнездо вводят вставку, затем патрон вкладывают в обойму, удерживающую его с одной стороны выступом, а с другой — винтом; этим же винтом удерживают наконечник провода, проходящего внутри трубчатой штанги.

Для замены угольных вставок на одной из промежуточных опор устанавливают защищенную шахтой лестницу с площадкой. Вставки меняют два раза в месяц при отключенном напряжении.

На площадках значительной длины троллейную линию разделяют секционными изоляторами. Благодаря этому можно отключать часть линии при ремонте и подводить напряжение к некоторым ее участкам. Для подвески троллей и сети освещения применяют железобетонные опоры высотой 12,8 м. На концевых опорах размещены вводные ящики троллейной линии и освещения; ящики необходимо закрывать на замки. В вводном ящике Я-3120 троллейной линии смонтированы трехполюсный переключатель с выведенной наружу съемной рукояткой и автоматический выключатель А-3124 на 100 А. Специальной тепловой защиты горизонтальная троллейная линия не требует, так как при обрыве провод удерживается промежуточными троллейедержателя-ми или дистанционными вставками.

Рис. 81. Токосъемное устройство штангового типа: а вид спереди; 1 — кран; 2 — штанги; 3 — подвес; 4 — токосъемник с графитной вставкой

Освещение подкрановой площадки устраивают комбинированным: общее — светильниками СПУ на 300 Вт, местное — прожекторами на кране. Освещенность площадки на месте работы крана должна быть не менее 10 лк, а на остальной части — 5 лк. Светильники устанавливают на высоте 6,5 м под углом 20° к горизонтальной плоскости. Некоторые подкрановые площадки освещают ксеноновыми или ртутными лампами.

Заземление козловых кранов осуществляют через крановые рельсы, поэтому стыки их должны быть надежно соединены. Обычно это достигается приваркой к смежным рельсам стальной полосы сечением не менее 48 мм. Схема заземления крана приведена на рис. 82. Для улучшения проводимости грунта в трубы заливают 2—3%-ный раствор поваренной соли. Сопротивление растеканию тока заземления не должно превышать 4 Ом.

Инструкцией № ЦМ 3955 определен порядок контроля заземления кранового пути. Сопротивление растеканию тока контролируют прибором МС-08, представляющим маг-нитноэлектрический логометр с двумя рамками, одна из которых включена как амперметр, другая — как вольтметр. Источником питания является генератор постоянного тока с ручным приводом.

Заземлению также подлежит вся аппаратура и конструкции на опорах троллейной линии. Обе нити кранового пути соединяют через каждые 50 м перемычками из круглой стали или полос сечением 48 мм2, а стыки рельсов—перемычками из круглой стали диаметром не менее 8 мм. По концам крановых путей укладывают контуры заземления. Кроме того, крановые рельсы присоединяют к нулевому проводу цепи трехфазного тока.

Монтаж крана. Доставлять краны к месту установки следует только после окончания всех строительных работ на подкрановой площадке. В этом случае кран монтируют быстро и без дополнительных затрат на временное энергоснабжение, выправочные и доукомплектовочные работы.

Рис. 82. Устройство заземления крановых путей: а — поперечпый разрез; б — вид сверху

Все узлы и детали имеют маркировку масляной краской в соответствии со спецификацией общего вида.

При поступлении крана с завода-изготовителя проверяют наличие пломб, исправность упаковки, комплектность крана, наличие инструмента, запасных частей, технической документации в соответствии с накладной и упаковочным листом. Кран должен иметь инвентарный номер и технический паспорт, который периодически заполняют и хранят как документ строгой отчетности.

Элементы кранов выгружают с помощью грузоподъемного механизма (рис. 83) и раскладывают на монтажной площадке в порядке очередности сборки. После разгрузки узлов составляют акт проверки комплектности и состояния крана.

Перед сборкой крана следует каждый узел тщательно протереть и в нужном месте смазать; заполнить маслом редукторы, для этого на крышках картеров отвинчивают пробки и заливают масло до уровня, отмеченного трубкой масло-указателя или риской на щупе.

Сборку крана ведут в очередности, показанной на схеме цифрами и стрелками. Вначале устанавливают пролетные строения моста на специальные козлы и на прочно соединенные строительными скобами шпальные клетки высотой 2750 мм. Затем приступают к комплектованию опор: соединяют тележки со стойками, вставляют рабочие болты, затягивают гайки и шплинтуют.

Укомплектованные стойки опор поднимают, их головки подводят к соответствующим шарнирным узлам моста. Головки стоек прошивают шарнирными валиками, которые затем закрепляют ригелями. Ходовые катки опорных тележек устанавливают строго по оси кранового рельса.

На стойках укрепляют площадку и лестницу, поднимают и закрепляют болтами на площадке кабину машиниста, площадки стропальщика и ремонтные трапы; устанавливают в направляющие контргруз, подвешивают барабан, блоки, трос контргруза и приступают к монтажу грузовой тележки или тельфера и аппаратов электропривода.

Рис. 83. Схема раскладки и очередность сборки элементов козлового крана КПБ-10М на монтажной площадке: 1 — строповочнал площадка; II — съемная площадка; 111 — стойка; IV — ходовая площадка; V — кронштейн стойки; VI — мост; VII — тяги шарнирного механизма; VIII — портал; IX — балансир; X — грузовая тележка; XI — балка грузовой тележки; XII — ящик сопротивлений; XIII — распределительный шкаф; XIV — перила; XV — кабина; XVI — лестница; XVII — шторная подвеска; XVIII — токосъемник

Следует убедиться в соответствии электрооборудования току и напряжению силовой сети, проверить состояние проводов и обмоток электрических машин и аппаратов путем измерения сопротивления. Сопротивление изоляции должно быть не менее 0,6 МОм. Это измерение должен выполнять опытный электрик. Если сопротивление окажется ниже 0,6 МОм, необходимо просушить катушки электрических аппаратов тормозных магнитов и обмотки электродвигателей.

Если электродвигатель не может быть просушен горячим воздухом или внешним обогревом, используют метод токов короткого замыкания. Для этого необходимо отключить тормозной магнит, к обмоткам статора подвести переменный ток напряжением 16 В при соединении обмоток в треугольник или 24 В при соединении в звезду. В процессе сушки ток, проходящий по обмоткам, не должен превышать 1,5 В, а температура корпуса барабана — 160°С. Для измерения температуры используют термометр с шариком, обернутым станиолью; термометр устанавливают в отверстие стопорного винта в середине барабана.

Сопротивление изоляции необходимо замерять через каждые 30 мин сушки и в конце сушки. Сушку заканчивают, если в течение 3 ч сопротивление не меняется. Надо помнить, что при сушке электротоком корпус двигателя (барабан) должен быть надежно заземлен.

Существуют несколько способов установки тельфера на ездовой балке крана ККТ-5 (КД-05):

тельфер без разборки накатывают на ездовую балку, с которой снят концевой буфер;

если освободить балку от буфера трудно, снимают щеки с одной из сторон ходовых тележек, поднимают тельфер и катками устанавливают его на нижнюю полку балки. После этого щеки возвращают на прежнее место и закрепляют гайками стяжные болты;

тельфер устанавливают по частям: сначала монтируют ходовые тележки с траверсой, а затем к ним подвешивают грузоподъемный механизм.

Грузовую тележку на пролетные строения кранов КК-5 и КПБ-10М поднимают краном и закрепляют канатными растяжками под порталом.

Некоторые особенности имеют монтажные работы крана ККС-10. На шпальных клетках высотой не менее 800 мм над головкой рельса укладывают консоли и секции фермы. При установке секции III необходимо обратить внимание на направление раскосов в соответствии с чертежом крана. Пояса секций соединяют между собой во всех стыковых панелях угловыми и полосовыми накладками на болтах.

Перед постановкой раскосов в стыковых панелях следует проверить прямолинейность поясов в вертикальной и горизонтальной плоскостях и провести необходимую рихтовку. Все раскосы устанавливают спаренными «вкрест», кроме стыкового раскоса между левой консолью и секцией. При сварочных работах необходимо обратить внимание на качество потолочных швов верхних горизонтальных раскосов.

Одновременно с монтажом фермы выравнивают, стыкуют между собой и крепят к ферме балки монорельса. Продольные и стыковые сварочные швы на ездовых полках балки зачищают для плавного безударного движения грузовой тележки. Для монтажа грузоподъемной тележки один из участков балки не стыкуют. К торцовым фланцам монорельса на болтах крепят канатные блоки тележек, устанавливают маслоподводящие трубки с выходом на поверхность настила, для чего в нем сверлят отверстия по месту установки трубок. В верхний проем правой консоли заводят и устанавливают лебедку тележки. Середина барабана лебедки должна совпадать с осью фермы. Опорные швеллеры лебедки приваривают по всему контуру прилегания.

Стойку опоры разбирают на две части по болтовому креплению промежуточных фланцев, а затем навешивают верхнюю часть опоры на секцию I моста при помощи пальцев, вставленных в проушины стоек.

Для подъема верхней части стоек к фланцам моста используют ведущие и ведомые тележки. Затем устанавливают блокировочный механизм монтажа. С обеих сторон крепят четыре рычага и навешивают четыре полуплети блокировочного каната с винтовыми стяжками. Каждый блокировочный канат крепят к полуоси, приваренной к швеллеру стойки. Затем канат пропускают через ролик рычага в зазор между осью рычага и его верхней стенкой и закрепляют винтовой стяжкой к полуоси другой стойки.

Подъем крана. Самомонтаж крана заключается в том, что предварительно уложенные на крановые пути стойки опор стягивают монтажными лебедками. Благодаря этому мостовое строение под действием вертикальных сил, возникающих в шарнирных соединениях с опорами, поднимается до тех пор, пока не придут в соприкосновение при-валочные плиты моста и стоек. Это означает, что кран поднят на нужную высоту и можно произвести крепление его элементов.

Перед началом подъема в электрической цепи крана снимают напряжение путем отключения вводных устройств. Затем производят запасовку канатов монтажных лебедок в блоки опорных тележек или в монтажные обоймы.

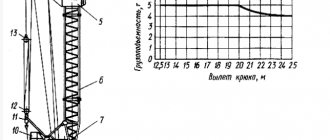

На рис. 84 показана схема подъема крана КПБ-10М, которая характерна и для других кранов.

Перед подъемом монтируют выравнивающие устройства шарнирного узла, а на кранах КПБ-10М и КК-5 устанавливают распорные брусья между балками. Производить монтаж этих кранов без распорных брусьев во избежание повреждения моста строго запрещается.

Со стороны лебедки под катки крана устанавливают упорные башмаки и закрепляют их к шпалам с помощью костылей. Обычно для подъема применяют лебедки ЛМЦ-3, которые заякоревают строго по оси каждого кранового рельса. Для заякоревания применяют шпалы, закопанные на глубину 1,5 м и соединенные с рамой лебедки канатными стяжками. Кран ККТ-5 можно поднимать стреловым железнодорожным краном КДЭ-25 с удлиненной стрелой.

Рис. 84. Схема подъема крана КПБ-10М в рабочее по—е:

Перед началом подъема крана необходимо тщательно проверить: зазор между ребордами ходовых колес и рельсом, который должен быть не менее 5 мм; крепление выравнивающих механизмов; смазку шарниров в рычагах выравнивающих механизмов и осей полиспастовых блоков; состояние распорных брусьев между главными балками. Проверке подлежат также лебедки, их тормоза, приводы, состояние грузового каната и надежность его крепления к барабану лебедки.

Подъем производят на площадке длиной не менее 24 м, шириной 32—35 м. Необходимо удалить все посторонние предметы с монтажной площадки; требующийся во время монтажа инструмент и детали закрепить на конструкции крана. Редукторы ходовых опорных тележек необходимо до начала монтажа крана снять. Для контроля за подъемом крана рельсы рекомендуется разметить мелом через каждые полметра. Метки ставят с боковой стороны рельса так, чтобы их хорошо было видно руководителю монтажа. Подъем крана следует производить с остановками для проверки механизмов, при этом постоянно под колеса перемещающихся стоек подставляют переставные башмаки. При перестановке башмаков лицам, не занятым на этой операции, запрещается находиться на расстоянии меньше 5 м от габаритов разложенного до начала монтажа крана. Во время монтажа визуально проверяют состояние механизмов и равномерность перемещения ходовых тележек.

После полного подъема крана и выверки базы каждую пару опорных тележек болтами или ригелями соединяют со стяжками (балансирами), а стойки опоры болтовым соединением — с мостом. На тележках устанавливают предварительно снятые редукторы.

Мост крана ККС-10 поднимают в два приема (рис. 85). Опорные стяжки этого крана имеют фланцевые разъемы, совпадающие с фланцами тележек. Для предварительного подъема мост выкладывают поперек крановых путей на высоту 0,8—1,0 м, а затем к мосту шарнирно присоединяют верхние секции стоек. Одновременным включением лебедок мост приподнимают над уровнем опор на 100—150 мм и проверяют крепление тросов, полиспастов, лебедок и якорей. Особое внимание обращают на натяжку блокировочных тросов шарнирного механизма. При нормальном натяжении тросов продольная ось моста расположена строго горизонтально, а опоры — по оси крановых путей. Обеспечив нормальное взаимодействие всех механизмов, мост поднимают на высоту 5 м до того момента, пока подкосы фермы не коснутся фланцев опор. Под мост подводят шпальные клетки или козлы.

На монорельсовую балку через оставленный разрыв монорельса навешивают грузоподъемную тележку. Навешивают тележку кабины, которую соединяют с грузовой тележкой посредством пальцев; приваривают последний отрезок монорельса и стыки зачищают. Тележка должна одновременно опираться всеми катками как на монорельс, так и на направляющие. Это проверяют пробным прокатыванием тележки по балке. Если обнаружены зазоры, необходимо отрегулировать опорные катки установкой дополнительных шайб между распорными трубками и щеками тележек. Поддерживающие катки регулируют установкой прокладок под их кронштейн. Нормальное положение монорельсовых тележек фиксируют приваркой двух заготовок из угловой стали к щекам на уровне верхнего ряда стяжных шпилек.

К поперечным швеллерам рамы подвешивают кабину и закрепляют ее болтами и накладками. На правой консоли устанавливают два кронштейна, между которыми подвешивают ремонтные площадки. На площадки устанавливают лестницы, которые приваривают к элементам фермы. На монорельсовой балке монтируют кабельные тележки и подвешивают гибкий кабель. Гирлянда кабеля на участках должна образовывать кольца длиной 4—5 м.

Рис. 85. Схема подъема крана ККС-10: а — начальный этап; б — предварительный подъем; в — окончательный подъем

Ходовые тележки отсоединяют от верхних секций опор и совместно с блоками полиспаста разводят в новое положение, канаты полиспаста распускают.

Для окончательного подъема крана необходимо нижние секции опор соединить с верхними, используя для этого вспомогательные шарниры на наружных поясах стоек. После сборки опоры соединяют с ходовыми тележками и проверяют натяжку тросов блокировочного механизма.

На гибкую опору крана навешивают и закрепляют болтами площадку, к ней приваривают вертикальную лестницу. Окончательный подъем осуществляют включением лебедок в той же последовательности, как и при первом этапе подъема-. Подъем моста заканчивается, когда фланцы опор войдут в соприкосновение с подкосными фермами и подкосами. Как только кран поднимется до проектной отметки, на фланцах опорных тележек укрепляют балансиры (стяжки) и заканчивают крепежные работы.

Между фланцами и подкосами фермы при наличии зазоров устанавливают прокладки, а затем соединяют узлы болтами и сваркой. После этого устанавливают и крепят на кране переходные площадки, настилы и другие элементы.

Монтажные работы всех типов кранов завершают запа-совкой тросов и регулировкой механизмов. Особое внимание необходимо уделять регулировке положения ходовых колес. Положение колес в вертикальной плоскости регулируют за счет клиновых прокладок, устанавливаемых между фланцами опор и ходовых тележек. Регулировку положения колес в горизонтальной плоскости осуществляют за счет постановки плоских прокладок необходимой толщины между боковыми фланцами тележек и стяжкой. После установки рельсовых захватов с механическим приводом взаимодействие их рычагов с головкой рельса регулируют вручную.

Проверка крана перед пуском в эксплуатацию. Перед пуском в эксплуатацию кран подвергают испытаниям по установленной заводом программе. Во время испытаний необходимо проверить аппаратуру, состояние изоляции сетей электродвигателей, соответствие электрооборудования роду тока и напряжению силовой сети на месте установки, наличие смазки.

Действие магнитной системы контакторов и реле проверяют, свободно прижимая контакты рукой. При снятии усилия контакты должны свободно возвращаться в исходное положение. Нормально замкнутые контакты плотно прилегают друг к другу при отключенном приборе и размыкаются при нажатии рукой. Реле максимального тока регулируют на 225% от номинального тока защищаемого электродвигателя, а для групповых реле—на 225 % от суммарной величины номинального тока защищаемых двигателей.

При проверке электрических машин и аппаратов следует обращать внимание на чистоту их элементов, удалять пыль и излишнюю смазку. У двигателей с фазным ротором проверяют прочность прилегания щеток; вращение роторов двигателей должно быть свободным. Пусковые сопротивления проверяют контрольной лампой.

Для проверки конечных выключателей необходимо нажать рычаг, при этом нормально закрытые контакты открываются, а при освобождении рычага вся система возвращается в исходное положение.

Изоляцию электродвигателей проверяют мегаомметром до 500 В при отключенных концах обмоток. Продолжительность испытания каждого участка обмотки двигателя 1 мин, при этом сопротивление должно быть не менее 0,6 МОм. При проверке изоляции двигателей следует снять планки, соединяющие обмотки в звезду или треугольник, и проверить каждую фазу отдельно.

После окончания испытания отдельных элементов подключают питающий кабель и начинают испытания крана под напряжением. На кране вывешивают плакат «Кран под напряжением».

Перед опробованием крана необходимо проверить крепление двигателей, редукторов и другого оборудования. Поднявшись в кабину и закрыв входную дверь, следует поставить в нулевое положение рукоятку контроллера (командо-аппарата), затем включить рубильник защитной панели, аварийный выключатель цепи управления и нажать пусковую кнопку. При этом включается контактор защитной панели. Если этого не произойдет, необходимо проверить цепь и плотность прилегания контактов реле максимального тока, управляющих контактов выключателей, контроллеров и других аппаратов цепи управления защитной панели.

Регулировку тормозов производят путем натяжения пружин до необходимого тормозного момента, обеспечивающего тормозной путь, указанный в паспорте крана.

Следующим этапом является проверка самовыключения. Необходимо выключить аварийный выключатель, тогда контактор защитной панели отключится. Поставив один из контроллеров (командоаппаратов) в 1-е положение и включив аварийный выключатель, нажимают кнопку «Пуск», при этом контактор не должен включаться. Такую проверку проводят со всеми контроллерами (командоаппаратами). Закончив опробование аппаратов защиты, переходят к проверке механизма передвижения крана. Двигатели должны вращаться при переводе рукоятки контроллера или ко-мандоаппарата на 1-ю позицию. Последовательным вводом новых позиций следят за нарастанием числа оборотов двигателя. Разбег двигателей должен быть плавный.

Путем поворота рукоятки контроллера (командоаппара-та) пускают двигатель грузоподъемного механизма. Если при этом происходит обратное движение, меняют местами две фазы статора. Определяют срабатывание конечного выключателя, при этом остановка должна происходить не менее чем за 200 мм до крайнего положения обоймы.

На кранах КК-5 проверяют и регулируют канатный датчик. Сначала необходимо затянуть регулировочной гайкой основную пружину нагрузкой 10—20 кг, а каждую пружину регулирования ступеней датчика — до соприкосновения витков.

Для настройки 1-й ступени датчика автостропом поднимают пустой контейнер. Регулировочную пружину 1-й -ступени отпускают до такого положения, чтобы головкой стержня пружины утопить шток конечного выключателя, -т. е. до срабатывания выключателя. Опустив контейнер на землю, проверяют возврат штока выключателя в исходное положение. Операции подъема и опускания пустого контейнера повторяют два-три раза, следя при этом за четкостью и надежностью срабатывания 1-й ступени датчика. После этого регулировочную гайку зашплинтовывают.

Для настройки 2-й ступени автостропом поднимают контейнер массой 6,3 т и, отпуская вторую регулировочную пружину, получают нормальное нажатие штока конечного выключателя. После повторения операций спуска и подъема груза, убедившись в правильности настройки ступени, необходимо зашплинтовать вторую регулировочную гайку.

Отрегулированный канатный датчик пломбирует инженер по технике безопасности.

На кранах ККС-10 проверяют надежность срабатывания рельсовых захватов. Положение конечного выключателя, расположенного на ползуне, регулируют так, чтобы отключение двигателя происходило после сжатия пружины на 20 мм. Рельсовые захваты замыкаются в момент открывания двери кабины крана при срабатывании сигнализатора давления ветра, что соответствует скорости 12 м/с. В этих случаях загорается сигнальная лампа, и механизмы передвижения крана отключаются. Если скорость ветра превышает 20 м/с, сигнализатор давления ветра отключает все механизмы и включает аварийный сигнал.

Чтобы предотвратить износ реборд ходовых колес и головок рельсов крановых путей, важно произвести проверку правильности установки опорных тележек. Диаметр ходовых колес крана не должен отклоняться от чертежного более чем на 0,5 мм. На месте эксплуатации этот размер проверить трудно, поэтому применяют мерительную ленту и измеряют длину окружности по кругу катания колеса. Замер производят строго параллельно реборде колеса. Разница измеренной величины на всех четырех колесах не должна быть более 1,3 мм.

Параллельность колес проверяют по струне, которую натягивают вдоль стяжки опоры с помощью специального приспособления (рис. 86). Это приспособление прибивают к шпалам с каждой стороны крана и регулируют струну винтом таким образом, чтобы она была параллельна ребордам передних колес, затем измеряют расстояние от струны до поверхности второго колеса в двух точках, расположенных по периферии окружности. Непараллельность колес устраняют прокладками между фланцами моста и тележки и за счет зазоров в болтовом креплении опор. Начинают с устранения взаимного перекоса передних колес, затем регулируют задние колеса.

Чтобы предотвратить проскальзывание ходовых колес, необходимо отрегулировать так называемую систему э л е к-трич‘еского вала, при которой число оборотов одного двигателя должно быть равным числу оборотов другого. Для проверки необходимо поддомкратить одну из ходовых тележек крана и замерить тахометром число оборотов двигателей этой тележки при выключенных других. Эту тележку отключают и таким же способом измеряют обороты двигателя другой тележки. Разница между числом оборотов двигателей на всех ступенях регулирования скорости не должна превышать 1,2%. Регулировку производят подбором пусковых сопротивлений цепей ротора. Все редукторы тележек должны иметь одинаковое передаточное число.

До пуска в работу кран должен быть зарегистрирован органами Госгортехнадзора. Разрешение на пуск в работу крана выдает ответственное лицо по технике безопасности на основании результатов технического освидетельствования и контрольной проверки представителем инспекции Госгортехнадзора.

Рис. 86. Приспособление для регулирования параллельности опорных колес

Техническое освидетельствование крана включает осмотр, опробование и регулировку, статические и динамические испытания. Статические и динамические испытания проводят в полном соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов.

После технического освидетельствования кран подвергают обкатке. Обкатка включает следующие операции: подготовку к обкатке, обкатку крана без нагрузки, обкатку крана под нагрузкой. Подготовка крана к обкатке связана с проверкой наружных креплений и смазкой механизмов.

За время обкатки крана без нагрузки (не менее 2—5 ч) проверяют работу электродвигателей, показания приборов, действие рукояток пульта управления, отсутствие шумов в редукторах, действие всех узлов, тормозов и электрооборудования.

Обкатку крана под нагрузкой производят в течение 40— 60 ч сначала с нагрузкой не более 30% от номинальной, затем с постепенным увеличением нагрузки до 70—80% от номинальной. Обкатку производят на маслах лучшего качества; заправленную смазку рекомендуется не менять до конца обкатки, если она не потемнеет. К концу обкатки все механизмы должны работать плавно, без рывков.

После окончания обкатки необходимо сменить смазку в редукторах, осмотреть все крепления и после устранения неисправностей составить акт о пуске крана в эксплуатацию.

В процессе монтажа, технического освидетельствования или опытной эксплуатации могут быть обнаружены недостатки в конструкции или изготовлении крана, а также несоответствия требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов. Владелец крана при этом направляет заводу-изготовителю рекламации, копию акта-рекламации направляют в орган Госгортехнад-зора.

Такие рекламации необходимы для устранения недостатков, допущенных заводом-изготовителем и для принятия мер по улучшению конструкции машины или технологии ее изготовления.

Назначение козловых кранов

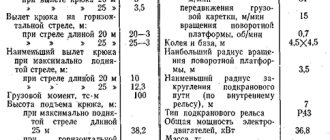

Козловые краны предназначены для выполнения работ по транспортировки штучных, крупногабаритных и длинномерных грузов. Это могут быть бетонные строительные конструкции, лесоматериал, стальной прокат, промышленные профильные заготовки и изделия. Сыпучие грузы, такие как уголь, щебень, песок перемещается краном в специальной таре —контейнере.

Козловые краны различных видов обладают грузоподъемностью от 3 до 50 тонн при пролете 10-40 метров. Такие многофункциональные рабочие параметры позволяют использовать агрегаты для различных назначений: в процессе судостроения, машиностроения, на железнодорожных станциях и складах.

Устройство козлового крана

Особенности устройства и производства козловой грузоподъемной машины обозначены действующим ГОСТ 7352, выпущенным в 1988 году. Конструктивные особенности основных узлов и механизмов козловых кранов определяются их назначением —транспортировка тяжелых габаритных материалов. Поэтому агрегат представляет собой надежное металлическое строение.

ГОСТ 7352-88 Краны козловые электрические

1 файл 702.15 KB

Опорные конструкция

Устройство основания козлового крана состоит из моста опор. Машины с двухстоечными опорами используются наиболее часто, так как обладают большей грузоподъемностью. Опорный узел выполняется из плоских или пространственных ферм, или листовых коробчатых конструкций. Одна из опор имеет жесткое, а вторая шарнирное присоединение к мосту. Если расстояние между крановыми рельсами меньше 25 м., то обе опоры имеют жесткое закрепление. В таком случае значительно упрощается монтаж оборудования, но возникают распирающие усилия и возникает шанс появления температурных деформаций. Кабина управления краном при такой схеме закрепления закреплена на металлические опоры и является неподвижной.

Мост, в зависимости от конструкции, может быть однобалочным или двухбалочным. Мост представляет собой пространственную конструкцию, которая состоит из двух ферм. Агрегаты с однобалочным мостом обладают грузоподъемностью 5-10 тонн. При этом балка может быть представлена ригелем прямоугольного сечения из сортового проката или треугольного сечения из труб.

Главные балки козлового крана закрепляются к опорам, а грузовые канаты проходят между ними. Грузовая тележка при этом перемещается внутри строения. Строение однобалочной пролетной конструкции может иметь раскосы. Тогда грузовой механизм передвигается в верхней части пролета, а груз подвешивается к траверсе.

Механизмы подъема и перемещения

В случае, когда оборудование установлено на грузовой тележке, то перемещение по вертикали происходит по поясам балки. Если механизм расположен на мосту стационарно, то для передвижения предусматривается специальные условия запасовки каната подъемной лебедки. Он проходит к блоку через грузовой полиспаст, и далее к концевой балке через второй блок. При такой схеме уменьшается общий вес агрегата в среднем на 20 %, за счет уменьшения веса моста и массы грузовой тележки.

Грузовые тележки отличаются по грузоподъемности, скорости перемещения и конструкции, они могут быть:

- Монорельсовые. Перемещаются по швеллерам на пролетных балках моста.

- Двухрельсовые движутся рельсовому пути или полкам двутавров. Рельсы могут располагаться в верхней части главных балок или на кронштейнах.

- Самоходные. Механизм передвижения находится на самом устройстве.

- Канатные. Привод передвижения и подъема располагается на мосту. Движение происходит с помощью канатной тяги, создаваемой барабаном и лебедкой.

Для предотвращения ударов устройства о концевые балки моста козлового крана устанавливаются деревянные или резиновые буферы —ограничители в местах конечных положений хода грузовой тележки.

Передвижение козлового крана осуществляется с помощью колесного привода, расположенного на опорах. Он представляет собой асинхронный механизм с двигателем и двухфазным мотором, который соединен с колесами. Краны снабжаются тормозным устройством и противоугонным захватом.

Пролетное строение

Пролет козлового крана представляет собой пролетные балки коробчатого сечения с рельсами для ходовых роликов грузового механизма. С внешних сторон, на уровне верхних поясов, строения дополнены площадками. Конечные элементы пролетов соединены между собой концевыми балками и опираются на колонны — опоры. Для устойчивости такого узла предусмотрены дополнительные связи, соединяющие колонны.

Мини козловые ручные краны

Для работы с небольшими грузами в помещениях и на улице созданы легкие мобильные конструкции кранов – козловые ручные краны. Они применяются в небольших мастерских, цехах, небольших складах крытого типа и под открытым небом. Также их используют для погрузки промышленных и сельскохозяйственных товаров, ремонтных и монтажных работ. Особенно полезны они для строительных работ в полевых условиях и ремонта строительной и сельскохозяйственной техники непосредственно возле рабочей зоны.

Типовая конструкция легких ручных козловых кранов

Ручные передвижные краны очень легко монтируются бригадой в 2-3 человек в течение 30-45 минут практически без применения специальных сложных инструментов. Они состоят из 8 – 10 отдельных частей, которые легко стыкуются и закрепляются зажимами, болтами или специальными замками.

Козловой ручной кран состоит из двух вертикальных опор с раскосами, между которыми закреплена горизонтальная балка. Основные несущие элементы могут иметь разную конфигурацию. Для стоек, в основном, применяются трубчатые или коробчатые конструкции, часто телескопического типа. В качестве несущего моста устанавливается двутавровая балка или труба круглого или прямоугольного сечения.

Выбор профиля несущих конструкций зависит от грузоподъемности передвижного крана и сферы его использования. Также это связано с типом применяемого подъемного устройства. На них могут устанавливаться:

- Ручные тали;

- Электрические тали;

- Ручные лебедки;

- Электромоторы с редуктором.

Боковые опоры устанавливаются на передвижные тележки, оснащенные поворотными колесами. Колеса могут изготовляться из разнообразных материалов – резины, металла, полипропилена и т.д. В зависимости от условий применения подбирается размер и тип колесной базы. Преимущественно мини козловые краны для складов оснащаются небольшими колесами или каретками с колесными парами, удобными на твердых деревянных или бетонных литых полах.

Для работы на улице на плиточном или грунтовом покрытии предпочтительнее пневматические резиновые колеса несколько большего размера, чтобы удобнее преодолевать возможные неровности.

Эксплуатация ручных передвижных кранов козлового типа

Для перевозки крана такого типа достаточно одного грузового автомобиля. Разборный кран помещается даже в грузовом отсеке микроавтобуса. При доставке на место, ручной передвижной кран должен быть аккуратно собран и установлен на горизонтальное основание. Многие модели оборудуются специальными крепильными устройствами для горизонтального размещения крана в стационарном положении.

Но основная масса конструкций способна передвигаться вместе с поднятым грузом по ровному твердому основанию. Конструкция шасси с вынесенными на консолях колесами такова, что нарушить равновесие установки довольно сложно. Поэтому эксплуатация этих подъёмных устройств вполне безопасна, конечно, при соблюдении определенных правил техники безопасности.

Козловые краны с ручной талью применяются для подъема грузов до 200- 300 кг, но при использовании цепной механической тали с ручным приводом или лебедкой – грузоподъёмность некоторых конструкций достигает 2000 кг. Они применяются на автосервисах, складах ограниченной площади, труднодоступных местах, куда не добраться тяжелой грузоподъемной технике.

Легкий портальный кран – это мобильная конструкция, в большинстве случаев оборудуется талью цепного или канатного типа с грузоподъемностью до 5 тонн и высотой подъема груза до 5 метров. Ширина пролета несущей балки может достигать 7 метров. Некоторые мощные модели мобильных кранов имеют функцию перемещения подъёмной каретки вдоль по несущей балке. Перемещение осуществляется с помощью электромоторов или вручную.

Питание электросистемы осуществляется от сети напряжением 380 В. Мини краны с небольшой грузоподъемностью могут подключаться к сети в 220В.

Для удобства работы колесные тележки оснащаются тормозной системой, способной удерживать кран в неподвижном состоянии при подъеме груза. Некоторые модификации портальных ручных кранов изготовляются с боковыми опорами сменной высоты. Они могут быть смонтированы из труб разного диаметра, входящих одна в другую, и фиксироваться замками или стопорами, наподобие замковых строительных лесов. Для подъема на разную высоту предусмотрено ряд совпадающих технологических отверстий на боковых сторонах стоек.

Более совершенные модели оснащаются системой гидравлического подъема стоек. Гидронасосы приводятся в движение электродвигателем.

Разновидности козловых кранов

Классификация козловых кранов может быть представлена по разным признакам. По назначению машины делятся на:

- Перегрузочные машины. Грузоподъемность таких машин в среднем от 3,2 до 50 т. при высоте пролета до 40 м. Скорость погрузки-выгрузки достигает до 16 минут, в зависимости от технологических условий. Используются для транспортировки материалов и конструкций на открытых эстакадах, участках промышленных предприятий по изготовлению изделий из металла и железобетона.

- Агрегаты для строительно-монтажных работ. Значение параметра грузоподъемности выше, в среднем до 400 т. Для эффективной организации строительного процесса машины имеют улучшенные показатели скоростей подъема перемещения груза (до 0,1 м/с), и самого крана до 1,5 м\мин.

- Специальные. Имеют грузоподъемность 300-500 т., при увеличенной высоте пролета 100-130 м., а высота подъема до 80 м. Их назначение —обслуживание специальных промышленных предприятий, железнодорожных, гидротехнических станций.

Группа специальных машин включает в себя самомонтирующиеся и контейнерные установки. Первые созданы для облегчения процесса монтажа, благодаря механизму попарного стягивания каждых из концов стоек опор. Контейнерные краны оснащены особым грузозахватным устройством — спредером. Оно позволяет перемещать большегрузные контейнеры, затрачивая меньше времени на погрузку и разгрузку.

Конструкционные особенности лежат в основе классификации грузоподъемного оборудования по типу конструкции пролета:

- Однобалочный. Пролет имеет сечение коробчатого типа, может быть выполнен из металлического трубного проката или фермы.

- Двухбалочный. Грузоподъемность и срок эксплуатации таких кранов выше, так как конструкция имеет меньшие размеры и более проста в транспортировке.

- Бесконсольный козловой кран. Перемещение грузового приспособления происходит по основному пролету.

- Одноконсольный и двухконсольный. Мост выступает за пределы подкранового пути с одной или двух сторон, соответственно названию. Консольные краны приобрели широкое распространение благодаря улучшенным прочностным характеристикам и повышенной грузоподъемности.

Типы козловых кранов по характеристике грузозахватного органа могут быть:

- С крюковым однорогим или двурогим захватом. Применяются для транспортировки штучных или контейнерных грузов с помощью строповки.

- Магнитные. Грузозахватное устройство оборудовано магнитом для подъема и перемещения металлических кусковых материалов и конструкций.

- Грейферный. Устройство для транспортировки сыпучего, мелкофракционного сырья в виде ковша.

По типу привода козловые краны различаются на:

- Кран козловой электрический. Рабочие агрегаты приводит в действие электропривод.

- С ручным приводом. Он более легкий, оснащен ручной шестеренной талью, которая перемещает машину.

Заводы производители выпускают множество модификаций козловых кранов, в зависимости от объемов и масштабов производств, а так же особенностей выполняемых технологических процессов.

Ручное МПУ (легкий козловой кран)

Основные варианты исполнения ручного легкого козлового крана – МПУ тип А («чистая» конструкция без раскосов) и МПУ тип В (конструкция с треугольными в плане опорами и раскосом жесткости).

- тип “Б”

- тип “B”

Технические характеристики для базовых исполнений мобильных козловых кранов с ручным управлением (МПУ) тип А:

- грузоподъемность от 0,125 до 3,2 т;

- пролет до 6 м;

- высота конструкции до 6 м;

- диаметр колес: 150 и 200 мм;

- количество полноповоротных колес: 2 или 4;

- количество колес с тормозом: 2 или 4;

- подъемный механизм: цепной ручной, цепной электрический;

- способ подвески подъемного механизма: стационарно, на холостой тележке, на ручной приводной тележке, на электрической тележке.

Для МПУ тип А возможен вариант изготовления телескопической конструкции с регулируемыми пролетом и/или высотой.

Опросный лист МПУ тип А

Технические характеристики для ручного козлового крана (мобильного) тип В:

- грузоподъемность от 1,0 до 6,3 т;

- пролет до 10 м;

- высота конструкции до 6 м;

- диаметр колес: 150, 200 и 300 мм;

- количество полноповоротных колес: 2 или 4;

- количество колес с тормозом: 2 или 4;

- подъемный механизм: цепной ручной, цепной электрический, канатный электрический;

- способ подвески подъемного механизма: стационарно, на холостой тележке, на ручной приводной тележке, на электрической тележке.

Для МПУ тип В возможно исполнение с разборными боковыми стойками, что позволяет существенно облегчить транспортировку больших конструкций.

Опросный лист МПУ тип В

МПУ тип А (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 0,5 т | 3 м | 3 м | 54 000 | от 3-х рабочих дней |

| 0,5 т | 3 м | 4 м | 58 000 | от 3-х рабочих дней |

| 0,5 т | 3 м | 5 м | 72 800 | от 3-х рабочих дней |

| 0,5 т | 3 м | 6 м | 75 000 | от 3-х рабочих дней |

| 0,5 т | 4 м | 3 м | 57 000 | от 3-х рабочих дней |

| 0,5 т | 4 м | 4 м | 63 000 | от 3-х рабочих дней |

| 0,5 т | 4 м | 5 м | 74 900 | от 3-х рабочих дней |

| 0,5 т | 4 м | 6 м | 76 100 | от 3-х рабочих дней |

| 0,5 т | 5 м | 3 м | 72 400 | от 3-х рабочих дней |

| 0,5 т | 5 м | 4 м | 73 200 | от 3-х рабочих дней |

| 0,5 т | 5 м | 5 м | 75 080 | от 3-х рабочих дней |

| 0,5 т | 5 м | 6 м | 78 000 | от 3-х рабочих дней |

| 0,5 т | 6 м | 3 м | 72 700 | от 3-х рабочих дней |

| 0,5 т | 6 м | 4 м | 75 080 | от 3-х рабочих дней |

| 0,5 т | 6 м | 5 м | 77 500 | от 3-х рабочих дней |

| 0,5 т | 6 м | 6 м | 80 250 | от 3-х рабочих дней |

МПУ тип А (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 1,0 т | 3 м | 3 м | 57 000 | от 3-х рабочих дней |

| 1,0 т | 3 м | 4 м | 61 000 | от 3-х рабочих дней |

| 1,0 т | 3 м | 5 м | 73 300 | от 3-х рабочих дней |

| 1,0 т | 3 м | 6 м | 74 850 | от 3-х рабочих дней |

| 1,0 т | 4 м | 3 м | 61 000 | от 3-х рабочих дней |

| 1,0 т | 4 м | 4 м | 67 000 | от 3-х рабочих дней |

| 1,0 т | 4 м | 5 м | 74 700 | от 3-х рабочих дней |

| 1,0 т | 4 м | 6 м | 77 250 | от 3-х рабочих дней |

| 1,0 т | 5 м | 3 м | 73 500 | от 3-х рабочих дней |

| 1,0 т | 5 м | 4 м | 74 870 | от 3-х рабочих дней |

| 1,0 т | 5 м | 5 м | 76 230 | от 3-х рабочих дней |

| 1,0 т | 5 м | 6 м | 79 000 | от 3-х рабочих дней |

| 1,0 т | 6 м | 3 м | 74 850 | от 3-х рабочих дней |

| 1,0 т | 6 м | 4 м | 76 200 | от 3-х рабочих дней |

| 1,0 т | 6 м | 5 м | 78 910 | от 3-х рабочих дней |

| 1,0 т | 6 м | 6 м | 81 620 | от 3-х рабочих дней |

МПУ тип А (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 2,0 т | 3 м | 3 м | 85 000 | от 5 рабочих дней |

| 2,0 т | 3 м | 4 м | 87 500 | от 5 рабочих дней |

| 2,0 т | 3 м | 5 м | 90 000 | от 5 рабочих дней |

| 2,0 т | 4 м | 3 м | 86 000 | от 5 рабочих дней |

| 2,0 т | 4 м | 4 м | 88 700 | от 5 рабочих дней |

| 2,0 т | 4 м | 5 м | 91 750 | от 5 рабочих дней |

| 2,0 т | 5 м | 3 м | 87 000 | от 5 рабочих дней |

| 2,0 т | 5 м | 4 м | 91 500 | от 5 рабочих дней |

| 2,0 т | 5 м | 5 м | 92 680 | от 5 рабочих дней |

МПУ тип А (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 3,0 т | 3 м | 3 м | 91 000 | от 5 рабочих дней |

| 3,0 т | 3 м | 4 м | 94 100 | от 5 рабочих дней |

| 3,0 т | 4 м | 3 м | 93 000 | от 5 рабочих дней |

| 3,0 т | 4 м | 4 м | 96 000 | от 5 рабочих дней |

МПУ тип Б (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 1,0 т | 4 м | 4 м | 73 700 | от 5 рабочих дней |

| 1,0 т | 4 м | 5 м | 82 170 | от 5 рабочих дней |

| 1,0 т | 4 м | 6 м | 85 000 | от 5 рабочих дней |

| 1,0 т | 4 м | 7 м | 88 140 | от 5 рабочих дней |

| 1,0 т | 5 м | 4 м | 82 360 | от 5 рабочих дней |

| 1,0 т | 5 м | 5 м | 83 850 | от 5 рабочих дней |

| 1,0 т | 5 м | 6 м | 86 900 | от 5 рабочих дней |

| 1,0 т | 5 м | 7 м | 90 530 | от 5 рабочих дней |

| 1,0 т | 6 м | 4 м | 83 820 | от 5 рабочих дней |

| 1,0 т | 6 м | 5 м | 86 800 | от 5 рабочих дней |

| 1,0 т | 6 м | 6 м | 89 780 | от 5 рабочих дней |

| 1,0 т | 6 м | 7 м | 93 500 | от 5 рабочих дней |

МПУ тип Б (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 2,0 т | 4 м | 4 м | 96 250 | от 5 рабочих дней |

| 2,0 т | 4 м | 5 м | 99 000 | от 5 рабочих дней |

| 2,0 т | 4 м | 6 м | 101 750 | от 5 рабочих дней |

| 2,0 т | 4 м | 7 м | 104 500 | от 5 рабочих дней |

| 2,0 т | 5 м | 4 м | 98 450 | от 5 рабочих дней |

| 2,0 т | 5 м | 5 м | 101 950 | от 5 рабочих дней |

| 2,0 т | 5 м | 6 м | 106 900 | от 5 рабочих дней |

| 2,0 т | 5 м | 7 м | 111 850 | от 5 рабочих дней |

| 2,0 т | 6 м | 4 м | 102 820 | от 5 рабочих дней |

| 2,0 т | 6 м | 5 м | 106 700 | от 5 рабочих дней |

| 2,0 т | 6 м | 6 м | 114 290 | от 5 рабочих дней |

| 2,0 т | 6 м | 7 м | 117 700 | от 5 рабочих дней |

МПУ тип Б (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 3,2 т | 4 м | 4 м | 105 600 | от 5 рабочих дней |

| 3,2 т | 4 м | 5 м | 107 690 | от 5 рабочих дней |

| 3,2 т | 4 м | 6 м | 114 180 | от 5 рабочих дней |

| 3,2 т | 4 м | 7 м | 118 470 | от 5 рабочих дней |

| 3,2 т | 5 м | 4 м | 110 000 | от 5 рабочих дней |

| 3,2 т | 5 м | 5 м | 112 200 | от 5 рабочих дней |

| 3,2 т | 5 м | 6 м | 119 350 | от 5 рабочих дней |

| 3,2 т | 5 м | 7 м | 126 500 | от 5 рабочих дней |

| 3,2 т | 6 м | 4 м | 110 550 | от 5 рабочих дней |

| 3,2 т | 6 м | 5 м | 117 540 | от 5 рабочих дней |

| 3,2 т | 6 м | 6 м | 125 670 | от 5 рабочих дней |

| 3,2 т | 6 м | 7 м | 137 220 | от 5 рабочих дней |

МПУ тип Б (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 5,0 т | 4 м | 4 м | 173 800 | от 5 рабочих дней |

| 5,0 т | 4 м | 5 м | 181 500 | от 5 рабочих дней |

| 5,0 т | 4 м | 6 м | 198 000 | от 5 рабочих дней |

| 5,0 т | 4 м | 7 м | 214 500 | от 5 рабочих дней |

| 5,0 т | 5 м | 4 м | 176 000 | от 5 рабочих дней |

| 5,0 т | 5 м | 5 м | 187 000 | от 5 рабочих дней |

| 5,0 т | 5 м | 6 м | 203 500 | от 5 рабочих дней |

| 5,0 т | 5 м | 7 м | 225 500 | от 5 рабочих дней |

| 5,0 т | 6 м | 4 м | 203 500 | от 5 рабочих дней |

| 5,0 т | 6 м | 5 м | 220 000 | от 5 рабочих дней |

| 5,0 т | 6 м | 6 м | 225 500 | от 5 рабочих дней |

| 5,0 т | 6 м | 7 м | 254 100 | от 5 рабочих дней |

МПУ тип Б (без тали)

| г/п | Высота конструкции | Пролет | Цена руб. с НДС | Срок производства |

| 6,3 т | 4 м | 4 м | 187 000 | от 5 рабочих дней |

| 6,3 т | 4 м | 5 м | 192 500 | от 5 рабочих дней |

| 6,3 т | 4 м | 6 м | 209 000 | от 5 рабочих дней |

| 6,3 т | 4 м | 7 м | 231 000 | от 5 рабочих дней |

| 6,3 т | 5 м | 4 м | 194 700 | от 5 рабочих дней |

| 6,3 т | 5 м | 5 м | 198 000 | от 5 рабочих дней |

| 6,3 т | 5 м | 6 м | 235 200 | от 5 рабочих дней |

| 6,3 т | 5 м | 7 м | 262 700 | от 5 рабочих дней |

| 6,3 т | 6 м | 4 м | 213 400 | от 5 рабочих дней |

| 6,3 т | 6 м | 5 м | 233 200 | от 5 рабочих дней |

| 6,3 т | 6 м | 6 м | 253 000 | от 5 рабочих дней |

| 6,3 т | 6 м | 7 м | 284 900 | от 5 рабочих дней |

*Цены указаны на конструкцию в базовой комплектации (2 поворотных колеса с тормозом, 2 неповоротных, цельные боковые стойки)

При больших грузоподъемностях или габаритах легкого козлового крана изготовление МПУ тип С – конструкции со сдвоенными боковыми стойками и без бокового раскоса.

Возможно исполнение с разборными боковыми стойками.

Быстрая заявка

Применение

Работа на козловом кране связана с риском, поэтому к управлению машиной допускаются только лица старше 18 лет, которые прошли медицинское обследование, обучение и инструктаж. Крановщик должен иметь специальный допуск-наряд на производство работ. Посторонним лицам запрещается присутствовать на рабочей площадке.

Зона работы должна быть обустроена в соответствии с проектом работ. Производственная площадка снабжается предупредительными знаками, подъездными путями, отдельной разгрузочно-погрузочной и монтажной территорией.

Перед работой козловой кран должен быть обследован, произведен технический осмотр электрооборудования. В процессе эксплуатации необходимо также следить за состоянием механизмов и аппаратуры. В случае возникновения или выявления неисправности работу немедленно прекратить. По завершению грузоподъемных операций козловой кран должен быть приведен в рабочее положение на нулевой позиции и обесточен.

Козловой кран — эффективное, высокопроизводительное оборудование для транспортировки. Благодаря надежным механизмам перемещение и подъем сырья, материалов и конструкций происходит с высокой скоростью, позволяя автоматизировать многие технологические операции на производственных площадках. Наличие различных модификаций позволяет использовать подходящий тип оборудования, в зависимости от масштабов и сложности работ.