рабочее оборудование, технические характеристики, модификации

Для проведения различных земляных работ необходимо иметь специализированную технику. Сюда относится легенда советского производства — экскаватор эо 4321.

Особенности экскаватора ЭО 4321

Эта модель впервые была изготовлена еще в 1972 году на киевском машиностроительном . Эо 4321 имел все необходимые параметры и механизмы для проведения работ в сфере сельского хозяйства, строительства зданий и транспортных объектов. Данная модель относится к четвертой группе специализированной техники.

Отличительной чертой модели колесного экскаватора эо 4321 является то, что этот экскаватор стал первой машиной на пневмоколесном ходу с гидравлической стрелой. Именно он стал родоначальником последующих модификаций. Уникальное сочетание эффективности и экономичности в использовании способствовало распространению эо 4321 по всему союзу.

Этот экскаватор стоял на вооружении инженерных войск и трудился практически на всех строительных объектах.

К положительным качествам модели можно отнести:

- Большая вместимость ковша;

- Наличие собственных опорных частей с гидравлическим приводом;

- Увеличение производительности за счет смены механического привода на гидравлический;

- Использование отвала экскаватора для повышения устойчивости;

- Легкий доступ ко всем элементам двигателя и навесного оборудования позволяют сократить расходы на обслуживающий персонал и уменьшить время ремонта.

Фото экскаватора ЭО 4321

Также к преимуществам экскаватора эо 4321 можно отнести его универсальность. В зависимости от выполняемых работ есть возможность крепления на гидравлическую стрелу различного оборудования. К ряду возможностей следует отнести разработку котлованов и траншей, рытье колодцев, планировку площадки, а также рыхление и дробление твердых пород.

Рабочее оборудование

Основным рабочим органом экскаватором является обратная лопата, емкость которой составляет 0,65 м3. В случае необходимости можно сменить оборудование на прямую лопату для разработки грунта выше уровня стояния машины. Для устройства глубоких котлованов и колодцев есть возможность установки на рукоять грейфера. Для погрузки сыпучих материалов используется ковш обратной или прямой лопаты, а для штучных грузов — специальная крановая установка.

Поворотная платформа располагается на пневмоколесном шасси. Здесь располагается силовое оборудование, водительская кабина, баки для рабочей жидкости и топлива, противовес, гидравлический механизм и система его управления.

Устройство экскаватора ЭО 4321

Ходовая конструкция состоит из прочной рамы и пневматических колес. На раме установлены специальные опоры и оборудование бульдозерного типа. Управление осуществляется с помощью поворота переднего моста.

Технические характеристики

Все технические характеристики экскаватора эо 4321 представлены в табличной форме.

| Характеристики | Параметры |

| Мощность двигателя, кВт | 59 |

| Рабочий вес экскаватора, кг | 19, 8 |

| Вместимость обратной/прямой лопаты, м | 30,5/0,8 |

| Наибольшая глубина копания, м | 5,5 |

| Высота погрузки обратной лопатой, м | 5,6 |

| Высота копания прямой лопатой, м | 7,9 |

| Наибольшая высота выгрузки материала (прямая лопата), м | 5,67 |

| Скорость передвижения, км/час | 20 |

| Габариты экскаватора (ДхШхВ), м | 9,9х2,84х3,99 |

Основные модификации

За все время изготовления экскаваторов этой серии было проведено множество изменений в силовом оборудовании и гидравлической системе.

С каждым годом модель модернизировалась и усовершенствовалась, чтобы достичь максимальной эффективности и производительности.

Существует несколько модификаций эо 4321, к которым относятся следующие:

- Эо 4321А. Конвейерное производства началось в 1983 году. Изменения коснулись гидравлической системы, а также была установлена новая рукоять и стрела. Уникальные качества экскаватора способствовали присвоению ему золотой медали ВДНХ Советского Союза;

- Эо 4321Б. Первый экскаватор этой модели был выпущен в 1987 году. Разработчикам получилось увеличить производительность техники на 16% по сравнению с предыдущей модификацией;

- Эо 4322. Эта модель стала следующим этапом развития строительной техники. Она выпускалась с 1989 года и имела ограниченное количество экземпляров. Внешний вид модели полностью копировал эо 4321, но силовое оборудование и гидравлика были кардинально изменены. Усовершенствованные узлы главного оборудования позволили перейти гидравлическим экскаваторам на новый технологический уровень.

magistraltrade.ru

Устройство, технические характеристики и работа экскаваторов

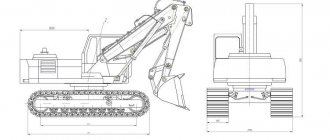

Одноковшовый экскаватор (рис. 6.2) в большинстве случаев состоит из неповоротной 1

и поворотной части

2

, связанных между собой опорно-поворотным устройством

3

.

Неповоротная часть с механизмами передвижения или базовым транспортным средством является опорной базой экскаваторов. На нее через опорно-поворотное устройство опирается поворотная платформа, вращение которой осуществляется механизмом поворота.

Поворотная часть состоит из поворотной платформы с механизмами и силовым оборудованием и рабочего оборудования.

Рис. 6.2. Одноковшовый строительный экскаватор:

1

– неповоротная часть;

2

– поворотная часть;

3

– опорно-поворотное устройство;

4

– стрела;

5, 8, 9

– гидроцилиндры;

6

– ковш;

7

– рукоять;

10

– кабина

Поворотная платформа выполнена в виде рамы. На ней установлено рабочее оборудование и привод, который с помощью силовой установки и трансмиссии приводит в движение рабочее оборудование, а в некоторых случаях и ходовое устройство. В передней части рамы поворотной платформы размещена кабина 10

с органами управления машиной.

Кроме того, на поворотной платформе размещены механизм поворота, элементы гидро- и электрооборудования.

Поворотная платформа опирается через специальное роликовое опорно-поворотное устройство на раму ходового устройства и может поворачиваться относительно него в горизонтальной плоскости. Одна и та же поворотная платформа может быть установлена на ходовые устройства разных типов.

Силовая установка, состоящая из дизеля и приводимой им во вращение насосной установки, размещается, как правило, в задней части поворотной платформы. Подача рабочей жидкости к гидромоторам и тормозам механизмов хода и/или гидрофицированным опорам осуществляется через центральный коллектор.

Механизмы и агрегаты, расположенные на поворотной платформе, закрыты капотами. Впереди платформы в проушинах кронштейнов устанавливаются стрела и гидроцилиндры стрелы рабочего оборудования. Сзади для уравновешивания экскаватора крепится противовес.

Рабочее оборудование включает комплекс элементов, состоящих из рабочего органа 6

(ковш, грейфер, крюк и др.) и устройств, обеспечивающих движение рабочего органа в зоне работы экскаватора (стрела

4

; рукоять

7

; гидроцилиндры

5, 8, 9

или канаты у экскаваторов с гибкой подвеской рабочего оборудования).

Рабочее оборудование одноковшовых экскаваторов позволяет производить ряд различных работ, в том числе и не связанных непосредственно с производством земляных работ (сваебойное, грузоподъемное и погрузочное оборудование, корчеватели и др.).

Современные строительные экскаваторы могут быть снабжены рабочим оборудованием и рабочими органами до 35 видов.

В дорожных войсках применяются экскаваторы с рабочим оборудованием прямая лопата, обратная лопата, погрузчик, грейфер. В качестве дополнительных землеройных машин могут использоваться экскаваторы с рабочим оборудованием: драглайн, гидромолот, рыхлитель и др.

Рабочее оборудование «обратная лопата» предназначено для разработки грунтов ниже уровня стоянки экскаватора (траншеи, котлованы и др.) с разгрузкой грунта в отвал или транспортные средства. Его основными составными частями являются стрела, рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукоятки и поворота ковша.

Рабочее оборудование «прямая лопата» предназначено для разработки грунтов выше уровня стоянки экскаватора (карьеры, выемки и др.) с погрузкой грунта в транспортное средство. «Прямая лопата» с поворотным ковшом может производить планировку забоя. Основными составными частями «прямой лопаты» являются базовая часть стрелы, специальная рукоять, ковш с рычагом и тягой, гидроцилиндры подъема стрелы, поворота рукояти и поворота ковша.

Рабочее оборудование «погрузчик» предназначено для разработки грунта и погрузки сыпучих дробленых материалов выше уровня стоянки машины. Производительность экскаватора с оборудованием «погрузчик» выше «прямой лопаты», т. к. погрузочный ковш имеет вместимость в 1,5-2 раза большую. Кинематическая схема погрузочного оборудования (шарнирный четырехугольник-параллелограмм) обеспечивает движение режущей кромки ковша по прямолинейной горизонтальной траектории на уровне стоянки машины на значительной длине, что позволяет вести планировочные работы. Основными элементами погрузочного оборудования являются стрела, рукоять, тяги, подвеска ковша, ковш, гидроцилиндры стрелы, штоки которых присоединяются к кронштейнам рукояти, гидроцилиндр рукояти и гидроцилиндр ковша, установленного цапфами в подвеске ковша.

Рабочее оборудование «грейфер» предназначено для рытья колодцев, траншей, погрузки и разгрузки сыпучих материалов. Грейферное оборудование крепится на рукояти обратной лопаты вместо ковша. Жесткая подвеска грейфера обеспечивает возможность разработки плотных грунтов. Грейферное оборудование состоит из двух челюстей, которые шарнирно соединяются с рамой. Зубья и режущая кромка ковша имеют наплавку из твердого сплава. Тягами челюсти соединяются с ползуном. Раскрытие челюстей осуществляется гидроцилиндром, который установлен между продольными балками и соединен проушиной с рамой, а проушиной штока с ползуном.

В дорожных войсках на вооружении имеется войсковой гидравлический одноковшовый экскаватор (рис. 6.3) ЭОВ-4421. Он предназначен для механизации земляных и погрузочно-разгрузочных работ при оборудовании позиций войск и пунктов управления.

Рис. 6.3. Общий вид экскаватора ЭОВ-4421

Состоит из базовой машины — автомобиля повышенной проходимости КрАЗ-255Б, экскаваторного оборудования, размещенного на поворотной платформе, и обвязочной рамы с четырьмя выносными гидравлическими опорами. Основными частями экскаваторного оборудования являются силовая установка, рабочее оборудование, гидравлический привод и электрооборудование.

Силовая установка расположена на поворотной платформе экскаватора. Она состоит из четырехтактного четырехцилиндрового дизельного двигателя СМД-14 мощностью 75 л.с. жидкостного охлаждения с вихревой камерой сгорания и обслуживающих его систем: питания топливом, питания воздухом, смазки, охлаждения и запуска.

Система питания топливом состоит из топливного насоса с всережимным регулятором центробежного типа, подкачивающей помпы с насосом подкачки топлива, штифтовых форсунок, закрытого типа фильтров грубой и тонкой очистки топливного бака, контрольных приборов.

Система питания воздухом предназначена для очистки воздуха от пыли, подачи его в цилиндр и включает воздухоочиститель и впускной коллектор.

Система смазки дизеля комбинированная, состоит из шестеренчатого, односекционного масляного насоса, центрифуги, масляного радиатора, контрольных приборов и трубопроводов.

Система охлаждения дизеля имеет закрытую циркуляцию жидкости и включает центробежный водяной насос с вентилятором и радиатором, термостат и контрольно-измерительные приборы.

Для запуска дизельного двигателя имеется одноцилиндровый карбюраторный двухтактный пусковой двигатель ПД-10У с редуктором СМД8-19С4В. Запуск двигателя ПД-10У осуществляется электростартером СТ-350. Для облегчения пуска дизеля при пониженной температуре окружающего воздуха предусмотрен электрофакельный предпусковой подогреватель.

Подробное описание устройства двигателя СМД-14, а также указания по его эксплуатации и регулировкам приведены в техническом описании и инструкции по эксплуатации «Дизель СМД-14 и его модификации».

Рабочее оборудование экскаватора состоит из основного (обратная лопата) и дополнительного оборудования.

Обратная лопата (рис. 6.4) предназначена для разработки грунта ниже уровня стоянки экскаватора и состоит из унифицированной стрелы 1

, рукояти

6

, ковша

7

, гидравлических цилиндров

2, 4, 5

, трубопроводов и рукавов высокого давления

3

для подвода рабочей жидкости к гидроцилиндрам.

В качестве дополнительного оборудования для выполнения погрузочно-разгрузочных работ на рукояти ковша установлена крюковая подвеска.

Стрела, рукоять и ковш соединены между собой шарнирно при помощи пальцев и бронзовых втулок, представляющих собой подшипники скольжения. Подъем и опускание стрелы осуществляются двумя гидроцилиндрами 2

. Поворот рукояти в вертикальной плоскости осуществляется гидроцилиндром

4

, а ковша — гидроцилиндром

5

.

Для смазки трущихся поверхностей шарнирных соединений во всех пальцах и втулках рабочего оборудования экскаватора имеются масленки, через которые смазка подается к трущимся поверхностям.

Стрела (рис. 6.5) предназначена для установки на ней рукояти с ковшом и гидроцилиндров. Она представляет собой неразъемную сварную конструкцию коробчатого сечения Г-образной формы.

Рис. 6.5. Стрела:

1

— втулка основания стрелы;

2

— технологическое отверстие;

3

— отверстия для крепления штоков гидроцилиндров стрелы;

4

— проушины для крепления гидроцилиндра рукояти;

5

— втулки для установки рукояти;

б

— проушины рукояти

Места сварки составных частей стрелы усилены приваренными пластинами и накладками. Своим основанием стрела при помощи пальца, установленного во втулку 1

, шарнирно соединяется с кронштейнами поворотной платформы экскаватора.

В средней части стрелы имеются два отверстия 2

и

3

, первое из которых служит для соединения при помощи пальца с проушинами штоков гидроцилиндров стрелы, а второе в экскаваторе ЭОВ-4421 не используется: его наличие обусловлено унификацией металлоконструкции стрелы со стрелой экскаватора Э-5015А.

В верхней части стрелы в месте ее перегиба приварены проушины 4

для закрепления в них гидроцилиндра привода рукояти. В конце стрелы имеются две проушины

6

, в отверстия которых впрессованы втулки

5

для шарнирного соединения при помощи пальца с рукоятью.

Рукоять (рис. 6.6) представляет собой удлиненную сварную конструкцию коробчатого сечения, выполненную из листового проката. В средней части рукояти имеется отверстие с впрессованной в него втулкой 7

, которая совместно с пальцем обеспечивает шарнирное соединение рукояти со стрелой экскаватора. К проушинам верхнего конца рукояти при помощи пальца

1

шарнирно крепится шток гидроцилиндра привода рукояти.

Рис. 6.6. Рукоять:

1

— палец крепления штока гидроцилиндра к рукояти;

2

— кронштейн для установки гидроцилиндра ковша;

3

— тяги;

4

— втулки крепления ковша;

5

— кронштейн крюковой подвески;

6

— кронштейн для закрепления крюка в нерабочем положении;

7

— втулка для установки рукояти на стреле

На лобовой стороне рукояти приварены кронштейны 2

для шарнирного крепления в них гидроцилиндра ковша. На другом конце рукояти шарнирно крепятся тяги

3

. При помощи пальцев и втулок

4

к рукояти шарнирно присоединен ковш. Снизу к рукояти приварены кронштейны

5

крюковой подвески и кронштейны

6

для закрепления крюка в нерабочем положении.

Ковш (рис. 6.7) представляет собой сварную объемную конструкцию из листового проката.

Для шарнирного соединения ковша с рукоятью к верхнему листу 6

ковша приварены две проушины

2

, имеющие по два отверстия с запрессованными в них втулками

3

и

5

; при помощи пальца и втулки

3

ковш шарнирно крепится к рукояти, а при помощи пальца и втулки

5

— к тяге. Для защиты от выпадания и проворачивания пальцы имеют фиксаторы

4

.

Боковые стенки 7

,

8

и днище

9

ковша, образующие его емкость, сварены между собой и приварены к верхнему листу. В передней части ковша имеется режущий контур, состоящий из боковых ножей

1

и козырька

10

, к которому приварены скобы

12

для установки в них четырех сменных зубьев

13

. От выпадания зубья удерживаются шплинтами

11

.

Крюковая подвеска экскаватора (рис. 6.8) является дополнительным оборудованием и предназначена для выполнения грузоподъемных работ с грузами массой не более 3 тонн.

Крюковая подвеска состоит из крюка 8

с предохранительным замком

9

, оси крюка

6

, проушины

4

и кронштейна

2

, приваренного к рукояти

3

. Кронштейн

2

в нижней части имеет отверстия под палец

1

, который шарнирно соединяет кронштейн с проушиной

4

.

Рис. 6.7. Ковш:

1

— нож боковой;

2

— проушина;

3

и

5

— втулки;

4

— фиксаторы;

6

— верхний лист;

7

— правая стенка;

8

— левая стенка;

9

— днище;

10

— козырек;

11

— шплинт;

12

— скоба;

13

– зуб

К нижней части проушины при помощи оси 6

крепится крюк. Проушина состоит из двух разъемных пластин, верхние части которых изогнуты и образуют втулки половинной длины, соединяемые между собой пальцем

1

. Конструкция проушины позволяет разводить между собой нижние части пластин относительно оси пальца до упора за счет зазоров между верхними частями пластин проушины, что обеспечивает установку в ней оси крюка

6

.

Ось крюка в своей средней уширенной части имеет выточку для установки в ней нижнего кольца упорного шарикоподшипника и отверстие для хвостовика крюка, а концы ее имеют резьбу для навинчивания гаек 7

, удерживающих ось крюка от продольного смещения.

Крюк своим хвостовиком установлен в отверстие оси. На цилиндрическую часть хвостовика крюка напрессован упорный шариковый подшипник с поджимным стаканом, а на резьбовую часть навинчена поджимная гайка 5

. От проворачивания гайка закреплена штифтом.

Затяжка гаек должна обеспечивать свободное вращение упорного подшипника и поворот оси крюка.

Фиксация крюковой подвески в нерабочем положении осуществляется при помощи пальца 10

, устанавливаемого в отверстие кронштейна

11

. Палец имеет встроенную шарнирную чеку, предохраняющую его от выпадания.

Рис. 6.8. Крюковая подвеска:

1

— палец;

2

— кронштейн;

3

— рукоять;

4

— проушина;

5

— поджимная гайка хвостовика крюка;

6

— ось крюка;

7

— гайка крепления оси;

8 — крюк; 9

— предохранительный замок;

10

— палец;

11

— кронштейн фиксации крюка в нерабочем положении

Гидравлический привод экскаватора предназначен для выполнения следующих операций: перевод рабочего оборудования из транспортного положения в рабочее и обратно; осуществление всех рабочих движений рабочего оборудования при отрывке котлованов, траншей (щелей) и при выполнении грузоподъемных работ; подъем и опускание выносных опор.

Управление всеми операциями осуществляется из кабины экскаваторщика. На экскаваторе установлен объемный гидропривод, принципиальная схема которого приведена на рис. 6.9.

Основными элементами гидропривода являются: двухсекционный аксиально-поршневой насос регулируемой производительности 20

; гидрораспределительная аппаратура с системой предохранительных

21

и перепускных

4

клапанов; исполнительные агрегаты, включающие высокомоментный гидромотор

3

поворота платформы, гидроцилиндры рабочего оборудования

5, 6, 7

и выносных опор

8, 11

; гидравлические фильтры

17

, вмонтированные в бак

18

рабочей жидкости; соединительная аппаратура, состоящая из трубопроводов, рукавов высокого давления, поворотных соединений и других вспомогательных элементов.

Гидропривод экскаватора обеспечивает совмещение рабочих операций стрелы, рукояти и ковша с поворотом платформы, что способствует повышению производительности экскаватора.

Схема гидропривода определяет принципиальную взаимосвязь между его элементами: насосной установкой, регулирующими и распределительными устройствами, гидродвигателями и другим оборудованием независимо от их конструктивного исполнения.

Рис. 6.9. Принципиальная схема гидропривода:

1, 13, 14

— гидрораспределительные блоки БР18, БР16 и БР17;

2

— обратные клапаны;

3

— гидромотор поворота платформы;

4

— перепускные клапаны (клапанный блок);

5, 6, 7

— гидроцилиндры рабочего оборудования;

8

и

11

— гидроцилиндры выносных опор;

9

и

10

— запорные клапаны;

12

— центральный коллектор;

15

— трехходовой кран;

16

— калорифер;

17

— гидравлические фильтры;

18

— бак рабочей жидкости;

19

— двигатель СМД-14;

20

— гидронасос;

21

— предохранительный клапан;

22

— манометр давления;

23

— разгрузочный клапан

По числу потоков рабочей жидкости, подаваемой от насоса, схема гидропривода экскаватора является двухпоточной с возможностью объединения (разъединения) потоков вручную и раздельно-последовательным питанием гидродвигателей.

Привод гидронасоса 20

осуществляется от дизельного двигателя

19

СМД-14 (СМД-14-НГ).

Поток рабочей жидкости от правой и левой секций насоса поступает в моноблочные гидрораспределители 1, 13

и

14

. При этом поток от правой секции поступает к гидрораспределителю

1

, а от левой секции — к гидрораспределителям

13

и

14

. Если золотники в гидрораспределителе

1

находятся в нейтральном положении, то рабочая жидкость проходит через его центральный канал, как через трубопровод, и соединяется в точке «В» с потоком рабочей жидкости, поступающим от левой секции насоса.

Общий поток рабочей жидкости от двух секций насоса (при нейтральном положении золотников в гидрораспределителях 13

и

14

), проходя через их центральные каналы, поступает к трехходовому крану

15

.

В зависимости от положения трехходового крана 15

поток рабочей жидкости может направляться в маслоохладитель (калорифер)

16

и далее через фильтры

17

в масляный бак

18

или, минуя маслоохладитель, направляется непосредственно через фильтры

17

в бак. Золотниками гидрораспределителя

1

осуществляется управление гидромотором

3

поворота платформы, гидроцилиндром

5

рукояти ковша и гидроцилиндрами

8

левых выносных опор.

Золотники гидрораспределителя 14

управляют гидроцилиндрами

6

стрелы, гидроцилиндром

7

ковша и гидроцилиндрами

11

правых выносных опор. Один из золотников распределителя

13

сблокирован с золотником распределителя

14

и перемещается с ним синхронно от одного рычага при управлении гидроцилиндром

5

рукояти ковша. Второй золотник распределителя

13

резервный и может быть использован для управления исполнительными органами сменного навесного оборудования.

Таким образом, исполнительные органы, управляемые гидро-распределительным блоком 1

, питаются только от одной секции насоса, а исполнительные органы, управляемые гидрораспределительными блоками

13

и

14

, при нейтральном положении золотников гидрораспределительного блока

1

— от двух секций насоса.

Гидросистема экскаватора позволяет совмещать одно рабочее движение, управляемое гидрораспределительным блоком 1

, с одним рабочим движением, управляемым распределительными блоками

13

и

14

. Кроме того, золотник управления работой гидроцилиндров

6

стрелы выполнен конструктивно так, что позволяет совмещать работу гидроцилиндров стрелы с одним из рабочих движений, управляемых четырьмя золотниками гидрораспределительных блоков

13

и

14

. Следовательно, в совокупности могут быть совмещены одновременно три рабочих движения.

При совмещении операций каждый из гидроцилиндров питается потоком рабочей жидкости от одной секции насоса. Только гидроцилиндр 5

рукояти ковша при совмещении операции с гидроцилиндрами стрелы получает двойной поток жидкости благодаря тому, что им управляют с помощью сблокированных золотников распределителя, работающих синхронно.

Для защиты гидросистемы от перегрузок к напорным линиям каждой секции насоса 20

параллельно подключены предохранительные клапаны

21

. Давление в рабочих полостях гидромотора

3

механизма поворота платформы ограничивается предохранительными клапанами, расположенными в блоке 4, а подпитка полостей гидромотора

3

с целью исключения разряжения в них осуществляется от сливной гидролинии через обратные клапаны

2

.

Для предотвращения чрезмерного повышения реактивных давлений в гидроцилиндрах рабочего оборудования в полостях гидрораспределительных блоков 1

и

14

встроены разгрузочные клапаны

23

.

С целью исключения перетечек рабочей жидкости из поршневых полостей одного гидроцилиндра выносных опор в другой установлены запорные клапаны 9

и

10

.

Подача потока рабочей жидкости от поворотной платформы к неповоротной части экскаватора осуществляется через центральный коллектор 12

.

В качестве рабочей жидкости в гидроприводе экскаватора при положительных температурах применяется масло МГ-30.

Работа гидропривода экскаватора сводится к выполнению определённых операций поворота платформы, работе гидроцилиндров рабочего оборудования и подъему и опусканию выносных опор.

Поворот платформы осуществляется с помощью золотника «П» распределительного блока БР18 (рис. 6.10). При перемещении золотника «П» из нейтрального положения в рабочее поток рабочей жидкости от правой секции «А» гидронасоса 15

через каналы в гидрораспределительном блоке БР18 поступает под давлением в напорную линию гидромотора

8

и приводит его во вращение.

Из сливной линии гидромотора поток рабочей жидкости поступает на слив в общую сливную магистраль. Во время активного вращения платформы, т. е. во время подачи потока рабочей жидкости в напорную линию, перепускной клапан 9

и блок подпиточных клапанов

7

не работают.

При возвращении золотника «П», управляющего поворотом платформы, в нейтральное положение напорная и сливная магистрали гидромотора запираются золотником.

Поворотная платформа, поворачиваясь по инерции, увлекает за собой гидромотор 8

, который в этом случае работает в режиме насоса. Создаваемый гидромотором поток рабочей жидкости открывает один из перепускных клапанов

9

и направляется в противоположную магистраль гидромотора под давлением настройки клапана, равным 170±5 кгс/см2.

При этом гидролиния, которая питает гидромотор, работающий в режиме насоса, пополняется рабочей жидкостью от сливной гидролинии через соответствующий обратный подпиточный клапан 7

.

Рис. 6.10. Схема работы гидропривода:

1

— запорные клапаны:

2, 3

— гидроцилиндры выносных опор;

4

— гидроцилиндры стрелы;

5

— гидроцилиндр рукояти;

6

— гидроцилиндр ковша;

7

— обратный клапан;

8

— гидромотор поворота;

9

— перепускной клапан;

10

— гидрораспределительный блок БР18;

11

— гидрораспределительный блок БР17;

12

— гидробак;

13

,

18

— разгрузочные клапаны;

14, 17

— предохранительные клапаны;

15

— гидронасос;

16

— регулятор мощности;

19

— гидрораспределительный блок БР16;

20

— центральный коллектор;

21

— клапан-демпфер

Подпитка рабочей жидкостью необходима для компенсации утечек рабочей жидкости из системы и для предотвращения появления разряжения в гидролинии и полостях гидромотора.

Для привода гидромотора механизма поворота платформы ис-пользуется только одна секция гидронасоса. Поэтому поворот платформы можно совмещать с любым движением рабочего оборудования.

Работа гидроцилиндров рабочего оборудования (рис. 6.10) осуществляется с помощью золотников, расположенных в гидрораспределительных блоках БР16 (управление гидроцилиндрами стрелы и ковша), БР17 и БР18 (управление гидроцилиндром рукояти ковша).

При перемещении одного из золотников «С» и «К» распреде-лительного блока БР16 или же золотника «Р» блока БР17 из нейтрального положения в рабочее поток рабочей жидкости от двух секций «А» и «Б» гидронасоса 15

под давлением поступает через обратные клапаны гидрораспределителей и соответствующие трубопроводы в штоковые или поршневые полости гидроцилиндров

4

стрелы, гидроцилиндра

6

ковша или гидроцилиндра

5

рукояти.

Перемещение штоков этих гидроцилиндров обусловливает движение стрелы, рукояти или ковша.

Гидравлическая схема обеспечивает независимое совмещение движения гидроцилиндра 5

рукояти с движением гидроцилиндра

6

ковша или гидроцилиндров

4

стрелы. За счет конструктивного исполнения пустотелого золотника «С», управляющего гидроцилиндрами

4

стрелы, возможно последовательное совмещение движений гидроцилиндров

4

стрелы и гидроцилиндра

6

ковша.

Во время выполнения земляных работ в запертых полостях гидроцилиндров возникают большие реактивные давления. Для ограничения этих давлений в соответствующих полостях гидрораспределителей встроены разгрузочные клапаны 13

и

18

. При повышении реактивного давления в полостях гидроцилиндров выше допустимого значения (давление настройки клапана) клапаны

13

и

18

соединяют эти полости со сливной магистралью.

Для обеспечения плавного опускания стрелы в золотник «С», управляющий движением гидроцилиндров стрелы, вмонтирован обратный клапан-демпфер 21

.

Таким образом, гидравлическая схема позволяет эффективно использовать полную мощность двух секций насоса 15

, направляя при необходимости суммарный поток рабочей жидкости к одному из цилиндров рабочего оборудования или распределяя его на несколько гидроцилиндров одновременно. При этом обеспечивается совмещение всех необходимых движений рабочего оборудования.

Подъем и опускание выносных опор осуществляется золотниками «Оп» и «Ол», расположенными в распределительных блоках БР16 и БР18. При включениии золотника «Оп» в рабочее положение поток рабочей жидкости направляется от распределителя БР16 по трубопроводам через центральный коллектор 20

и запорные клапаны

1

к гидроцилиндрам

2

правых (по ходу машины) выносных опор.

При включении золотника «Ол» распределительного блока БР18 поток рабочей жидкости в такой же последовательности поступает к гидроцилиндрам 3

левых выносных опор. Запорные клапаны

1

исключают перетечку рабочей жидкости из поршневой полости одного цилиндра в другой. Кроме того, на запорных клапанах замыкаются реактивные давления от выносных опор, чем предохраняются от избыточных давлений вращающиеся элементы центрального коллектора. Это повышает надежность и долговечность центрального коллектора.

Электрооборудование экскаватора ЭОВ-4421 представляет собой электрооборудование базового автомобиля напряжением 24 В и экскаваторное электрооборудование напряжением 12 В.

Описание электрооборудования базового автомобиля приведено в инструкции по эксплуатации автомобиля КрАЗ-255Б и в данной главе не рассматривается.

Принципиальная электрическая схема экскаваторного электрооборудования показана на рис. 6.11.

Экскаваторное электрооборудование размещено на поворотной платформе экскаватора и состоит из источников и потребителей электрической энергии, вспомогательной аппаратуры, контрольно-измерительных приборов, электропроводов.

Источниками электрической энергии являются аккумуляторная батарея 24

и генератор

20

, работающие совместно с реле-регулятором

19

.

К потребителям электрической энергии относятся электростартер 25

, электрические лампы

1, 4, 9, 13, 15, 26

, электродвигатели вентилятора

2

и стеклоочистителя

7

, звуковой сигнал

27

.

К контрольно-измерительным приборам относятся амперметр 22

, указатель температуры рабочей жидкости

6

гидросистемы и указатель температуры воды

8

в системе охлаждения двигателя, которые расположены на приборном щитке в кабине экскаваторщика.

Все источники и потребители электрической энергии соединены по однопроводной схеме. Отрицательный полюс аккумуляторной батареи соединен с «корпусом» экскаваторного оборудования.

Кроме ЭОВ-4421 в дорожных войсках применяются экскаватор ЭО-2621 (рис. 6.12) и экскаватор ЭО-3322А.

Экскаватор предназначен для разработки грунтов 1-3 категории и погрузки сыпучих и мелкодробленых материалов. Машина имеет два вида рабочего оборудования: экскаваторное и бульдозерное.

Экскаваторное оборудование является основным рабочим органом и представляет собой унифицированный ковш прямой и обратной лопат емкостью 0,25 м3. Кроме того, экскаватор может быть оснащен по специальному заказу погрузочным ковшом емкостью 0,5 м3, крановой подвеской, вилами, оборудованием грейфера и обратной лопатой со смещенной осью копания.

Рис. 6.11. Схема электрооборудования:

1

— фара ФГ-304;

2

— вентилятор кабины;

3

— выключатель ВК-26-А2;

4

— плафон ПК201А;

5

— выключатель ВК-26-А2;

6

— указатель температуры масла УК 133М;

7

— стеклоочиститель СЛ 123;

8

— указатель температуры воды УК 133-В;

9

— контрольная лампа ПД-20-Е;

10

— датчик ТМ 103;

11

— датчик указателя температуры воды ТМ 100;

12

— датчик указателя температуры масла ТМ 100;

13

— лампа переносная ПЛТМ-3,5;

14

— розетка 47К;

15

— подкапотная лампа ПД-308;

16

— подогреватель;

17

— элемент контрольный ПД50В;

18

— выключатель ВК 317-А2;

19

— реле-регулятор РР362-Б;

20

— генератор Г306Г;

21

— предохранитель ПР12-Д;

22

— амперметр АП-200;

23

— выключатель ВК 318-Б;

24

— батарея СТСТ ЭМС;

25

— стартер СТ350;

26

— лампа освещения щитка приборов А12-21;

27

— сигнал С302;

28

— сигнал СЗОЗ

; 29

— переключатель ПЗОО-Б;

30

— реле РСЗОЗ;

31

— выключатель ВК 322;

32

— панель соединительная ПС2-А2;

33

— источник электропитания автомобиля;

34

— выключатель ВК-26-А2;

35

— фара ФГ318

Бульдозерное оборудование устанавливают в передней части трактора и используют для засыпки траншей, очистки дорог от снега, сгребания строительного мусора. Его можно применять для работы с грунтами до 2 категории включительно.

Рис. 6.12. Общий вид экскаватора ЭО-2621

Рабочее оборудование монтируется на рамах, крепление которых выполнено таким образом, чтобы разгрузить остов трактора.

С помощью гидроцилиндра отвал может быть установлен на разной высоте. Кроме основного назначения отвал выполняет также роль противовеса. Для повышения устойчивости экскаватора в работе используют выносные опоры, которые крепят к раме. Используя два гидроцилиндра, опоры могут быть опущены на грунт или во время движения машины подняты вверх.

На раме также смонтированы гидросистема экскаватора, механизм поворота и экскаваторное рабочее оборудование, состоящее из стрелы, рукояти и ковша. Каждым из этих узлов управляют с помощью одного (стрела и ковш) или двух гидроцилиндров (рукоять). Жидкость к гидроцилиндрам подают под давлением от насосной установки. Запас рабочей жидкости для гидроцилиндров находится в баке.

Машиной управляют путем перемещения золотников гидрораспределителей. Сиденье машиниста может быть повернуто на 180 градусов.

При одном его положении машинист управляет трактором во время его передвижения, а при другом — работой экскаватора. Для удобства обслуживания топливный бак вынесен в переднюю часть трактора.

Замену рабочего оборудования машинист может выполнить в течение часа с помощью крана грузоподъемностью не менее 0,25 т. При отсутствии подъемных средств для перемонтажа необходимо участие второго рабочего.

На экскаваторе работают две гидравлические системы: одна из них установлена на тракторе; другая, для привода узлов рабочего оборудования — на экскаваторе.

Гидросистема трактора включает шестеренный насос типа НШ-67К, который приводится в движение от вала дизеля через редуктор. Насос через гидрораспределитель подает жидкость в гидроцилиндр стрелы и в гидроцилиндр механизма поворота, а также через тракторный гидрораспределитель – в гидроцилиндры выносных опор и гидроцилиндр бульдозера.

Гидросистема экскаватора (рис. 6.13) включает два шестеренных насоса типа НШ–32У, которые через гидрораспределитель подают жидкость в гидроцилиндры. Гидроцилиндр стрелы питается или от каждой гидросистемы раздельно, или от двух гидросистем суммарным потоком рабочей жидкости с целью ускорения рабочей операции.

Рис. 6.13. Гидравлическая схема экскаватора ЭО-2621В на тракторе ЮМЗ-6А:

1

— гидробак;

2, 3

— шестеренные насосы; клапаны:

4

— разгрузочный,

9

— обратный,

12

— перепускной; гидроцилиндры:

5

— стрелы,

6

— рукояти,

7

— ковша,

11

— поворота,

13, 15

— выносных опор,

14

— бульдозера;

8

— дроссель;

10

— механизм поворота;

I — III

— гидрораспределители

Для предохранения механизмов экскаватора от перегрузок в гидрораспределителях установлены клапаны. К трубопроводам гидроцилиндра стрелы подсоединен разгрузочный клапан для предохранения от изгиба штока гидроцилиндра при возникновении реактивных давлений. При чрезмерном повышении давления в запертой поршневой полости гидроцилиндра разгрузочный клапан перепускает жидкость в штоковую полость гидроцилиндра, а избыток жидкости — в бак.

Механизм поворота состоит из поворотной колонны, цепной передачи и двух гидроцилиндров. Поворотный корпус опирается на конические роликоподшипники и вращается относительно стакана головки рамы с помощью цепной звездочки, приводимой в движение цепью от гидроцилиндров. Оба гидроцилиндра работают попеременно. Если шток одного гидроцилиндра втягивается, то цепь, соединенная с ним тягой, проворачивает звездочку и корпус, а другой гидроцилиндр совершает холостой ход.

С целью увеличения крутящего момента, развиваемого механизмом поворота, рабочая жидкость подается под давлением в поршневые полости гидроцилиндров.

Штоковые полости гидроцилиндров также заполнены жидкостью и соединены между собой. Если подать жидкость в поршневую полость одного из гидроцилиндров, то в его штоковой полости также возникает давление, которое передается в штоковую полость другого гидроцилиндра поворота. Цепная звездочка начнет вращаться вместе с корпусом поворотной колонны и закрепленным на ней рабочим оборудованием. Потери жидкости в штоковых полостях компенсируются через обратный клапан, соединенный с трубопроводами рукояти. Плавное автоматическое торможение механизма поворота в середине хода осуществляется с помощью перепускного клапана, а в конце хода – за счет демпферных устройств, смонтированных в задних крышках гидроцилиндров.

В корпусе сделаны проушины для установки стрелы и ее гидроцилиндра, а также прилив с пальцем — для фиксации механизма поворота в транспортном положении.