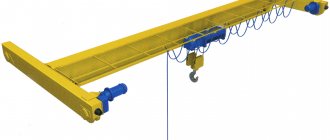

Кинематическая схема мостового крана позволяет понять принципы работы всех крановых узлов и механизмов. В целом принцип работы всего подъемно-транспортного оборудования одинаков: основой является одна или две металлических балки, на которых размещена грузовая лебедка, приводимая в движение электрическим двигателем.

Вид кранового оборудования зависит от типа конструкции и специфики поднимаемых грузов. Однако стоит отметить, что основные узлы грузоподъемных механизмов аналогичны.

Кинематическая схема мостового крана

Кран – это устройство для подъёма и вертикального или горизонтального перемещения грузов на разные расстояния. В зависимости от типов конструкции, условий и места работы они бывают: мостовые, стреловые, краны — штабелёры и краны с несущими канатами. В цехах предприятий тяжелой или лёгкой промышленности большое распространение получили мостовые краны. С их помощью производится подъем-опускание деталей разных механизмов, производственных контейнеров, резервуаров. А также их перемещение вдоль или поперек территории цеха. В зависимости от специфики производственной территории и вида грузов, определяется тип мостового крана, который будет использоваться. В то же время многие узлы устройства, например, механизм подъёма, являются однотипными для подъемных оборудования данного вида. Что в свою очередь облегчает их ремонт и обслуживание. Кинематическая схема мостового крана, представленная здесь, дает четкое представление оконструкции устройства и его узлов. Кроме того, ни один специалист не станет выполнять монтаж и установку конструкции, если отсутствует электрическая и кинематическая схема мостового крана, прилагаемые производителем.

Информацию о скидках, актуальных ценах и наличии продукции на складе Вы можете уточнить у наших специалистов по телефону (495) 661-2-555 , либо отправив запрос на e-mail: [email protected]

Кроме статьи Кинематическая схема мостового крана читайте также:

Источник

Кинематическая схема мостового крана с описанием

Кинематическая схема мостового крана позволяет понять принципы работы всех крановых узлов и механизмов. В целом принцип работы всего подъемно-транспортного оборудования одинаков: основой является одна или две металлических балки, на которых размещена грузовая лебедка, приводимая в движение электрическим двигателем.

Вид кранового оборудования зависит от типа конструкции и специфики поднимаемых грузов. Однако стоит отметить, что основные узлы грузоподъемных механизмов аналогичны.

Мостовой двухбалочный кран г/п 12,5 т

nickitton

23 февраля 2022

- 0

174

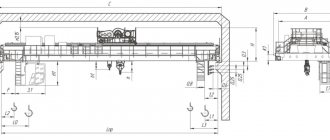

Пример курсового учебного проекта. Содержит РПЗ и чертежи: разрез барабана, компоновочный чертеж тележки, металлоконструкция двубалочного моста крана, общий вид. Проектирование мостового двухбалочного крана. В работу входит: расчет механизма подъема, расчет механизма передвижения тележки, проектирование металлоконструкции. Готовые чертежи и

Чертежи мостовых кранов

Общая кинематическая схема мостового крана

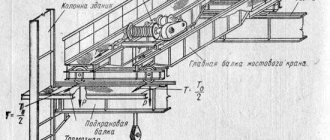

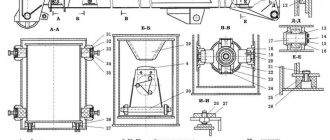

Рис. 1. Кинематическая схема механизма передвижения мостового крана

На рисунке 1 представлена типовая кинематическая схема кранового механизма, включающая:

- Электродвигатель (чаще всего используются асинхронные трехфазные двигатели).

- Тормоз – обеспечивает остановку и фиксацию перемещаемого груза в любом положении.

- Редуктор – понижает количество оборотов двигателя.

- Барабан – служит для равномерного натяжения крановых тросов.

- Полиспаст – одинарый или обойма из нескольких блоков, обеспечивающих эффективное распределение энергии от привода и выигрыш в скорости и силе.

- Крюк – устройство для захвата груза.

Мостовой крана общего назначения г/п 20 т

Alyona

13 сентября 2020

- 0

1 062

Чертежи мостового кран общего назначения, грузоподъемностью 20т.

Чертежи мостовых кранов

Кинематическая схема механизма передвижения мостового крана

Рис. 2. Схема трансмиссии крана с индивидуальным приводом

Механизм движения крана может быть центральным или индивидуальным. В свою очередь центральное перемещение подразделяется на два вида: с быстроходным и тихоходным трансмиссионным валом.

Рис. 3. Кинематическая схема передвижения мостового крана с тихоходной трансмиссией

Привод крана с тихоходной трансмиссией устанавливается в середине моста и включает: двигатель 3, муфты-тормоза 2 и редуктор 1. Выходной вал редуктора связывается с валом трансмиссии 4, изготовлен из сборных секций, которые соединяются муфтами 5, установленными в подшипниках. Также муфты соединяют трансмиссионный вал с приводом ходовых колес 7, используя зубчатую передачу 6. Вал 4 вращается с той же скоростью, что и колеса, передавая максимальный крутящий момент.

Механизмы передвижения кранов с центральным приводом по типу трансмиссионного вала подразделяют с тихоходным, средне-ходовым и быстроходным трансмиссионными валами.

Механизм передвижения с тихоходным трансмиссионным валом состоит из приводного электродвигателя, двух- или трехступенчатого редуктора и трансмиссионного вала. Трансмиссионный вал обычно состоит из нескольких секций, которые соединены между собой зубчатыми муфтами, и опирается на промежуточные опоры, закрепленные на мосту крана. Соединение трансмиссионного вала с выходным валом редуктора и приводным колесом осуществляется также с помощью зубчатых муфт. Тормоз устанавливают или на соединительной муфте вала электродвигателя с входным валом редуктора или на свободном конце вала электродвигателя. Применение зубчатых муфт, а также опор с самоустанавлирающимися подшипниками позволяет получить необходимую соосность соединяемых вставок и обеспечить нормальную работу трансмиссионного вала. Трансмиссионный вал механизма передвижения имеет частоту вращения, равную частоте вращения приводных ходовых колес и передает значительный крутящий момент, поэтому вал, муфты и опоры имеют большие размеры, а механизм обладает большой массой. Несмотря на указанные недостатки, механизмы передвижения с тихоходным трансмиссионным валом нашли широкое распространение на мостовых кранах общего и специальных назначений, особенно на мостах ферменной конструкции.

Механизм передвижения с среднеходовым трансмиссионным валом (рис. 28,6) комплектуют редуктором с меньшим передаточным числом, чем редуктор на рис. 28, а, что позволяет уменьшить в несколько раз крутящий момент, передаваемый трансмиссионным валом от двигателя и, следовательно, использовать муфты, опорные подшипники и вставки меньших размеров. Для передачи крутящего момента с трансмиссионного вала на приводные ходовые колеса используют открытые зубчатые передачи, состоящие из шестерен, насаженных на концы трансмиссионного вала и зубчатых венцов, установленных на колесах либо дополнительные концевые редукторы, располагаемые вблизи колес.

Применение муфт, промежуточных опор и вставок меньших размеров позволяет снизить массу узлов трансмиссионного вала. Однако применение дополнительных открытых зубчатых передач или концевых редукторов не приводит к значительному снижению общей массы механизма. Механизмы передвижения с открытыми зубчатыми передачами, обладающими малой долговечностью, не нашли широкого применения.

Рис. 1. Схема механизмов передвижения кранов: а — с тихоходным трансмиссионным валом; б — с среднеходовым трансмиссиониым валом; в — с быстроходным трансмиссионным валом; г — о раздельным приводом

Механизм передвижения с быстроходным трансмиссионным валом имеет приводной электродвигатель, установленный в середине моста крана, который непосредственно соединен зубчатыми муфтами с трансмиссионным валом. Концы трансмиссионного вала соединены с входными валами редукторов, размещенных вблизи приводных ходовых колес. Выходной вал редуктора зубчатыми муфтами соединяется с колесом непосредственно или с помощью промежуточного тихоходного вала, В рассмотренной схеме механизма передвижения трансмиссионный вал этого механизма передвижения имеет частоту вращения, равную частоте вращения приводного электродвигателя. По сравнению с механизмами передвижения, приведенными на рис. 1, а, б, он передает наименьший крутящий момент. Это позволяет при той же мощности приводного двигателя уменьшить в 2—3 раза диаметр трансмиссионного вала по сравнению с тихоходным валом и снизить его массу в 4—6 раз. Общая масса механизма передвижения с быстроходным валом, несмотря на наличие двух редукторов при больших пролетах, будет меньше массы механизма передвижения с тихоходным валом.

Однако вследствие большой частоты вращения установка быстроходного вала требует особой точности его изготовления, балансировки и монтажа, применения опор повышенной жесткости, препятствующих образованию несоосности при деформации моста (в результате перекоса) крана в горизонтальной плоскости. Поэтому механизмы передвижения с быстроходным валом применяют на мостовых кранах с пролетами, не превышающими 20 м.

Механизм передвижения с раздельным приводом нашел преимущественное распространение на мостовых балочных кранах общего и специального назначений пролетами более 15 м. Он состоит из двух или нескольких самостоятельных приводов, устанавливаемых на рабочих площадках моста вблизи концевых балок и служит для привода одного или нескольких ходовых колес. Применение раздельного механизма передвижения позволяет отказаться от длинных трансмиссионных валов, уменьшить затраты на монтаж и эксплуатацию. При раздельном приводе каждая концевая балка моста приводится в движение собственным приводом, а связь между приводами осуществляется через металлоконструкцию крана. Каждый привод состоит из электродвигателя, тормоза, редуктора и приводного ходового колеса. Для удобства монтажа и компенсации несоосности соединяемых валов редуктора и ходового колеса применяют зубчатые муфты и тихоходный вал или используют муфты типа шарнира Гука и карданные валы.

Широкое применение в раздельных механизмах передвижения нашли компактные приводы, выполненные в виде навесного вертикального редуктора, устанавливаемого на шлицах вала приводного ходового колеса, и фланцевого электродвигателя. Тормоз устанавливают на подставке, закрепляемой на редукторе или соединительной муфте вала двигателя с редуктором.

Механизмы передвижения тележек мостовых кранов выполнены по схеме механизма передвижения крана с тихоходным трансмиссионным валом с центральным или с консольным расположением вертикального редуктора на раме тележки. Вращающий момент от электродвигателя через редуктор передается на трансмиссионный вал, связанный с цилиндрическими приводными ходовыми колесами, или передается непосредственно на приводное ходовое колесо тележки, которое трансмиссионным валом соединено с другим приводным колесом.

Рис. 2. Общий вид раздельного привода механизма передвижения мостового крана: а — с вертикальным редуктором и зубчатой соединительной муфтой; б — о горизонтальным редуктором и быстроходным карданным валом

Рис. 3. Схема раздельного привода с фланцевым электродвигателем и навесным редуктором

Одним из важнейших элементов ходовой части рельсовых механизмов передвижения, к которым относятся также и механизмы передвижения мостовых кранов и их. тележек, являются ходовые колеса. Для механизмов передвижения мостовых кранов используют ходовые колеса с боковыми уступами — ребордами. При применении безребордных ходовых колес ходовую часть крана допол- нительно снабжают устройствами, удерживающими кран на рельсовом пути.

Ходовые колеса мостовых кранов и тележек выполнены из стали одно- или двухребордными с цилиндрической или конической дорожкой катания. Преимущественное распространение получили двухребордные ходовые колеса с цилиндрической дорожкой катания . Основные размеры двух- и одноребордных стальных цельнокатаных и штампованных цилиндрических ходовых колес (ГОСТ 3569—74).

Для компенсации неточностей в укладке крановых путей, монтажа металлоконструкции и т. п. ширина цилиндрической дорожки катания одно- и двухребордных ходовых колес для механизмов передвижения кранов должна быть на 30 мм больше ширины головки рельса, конической дорожки катания на 40 мм, а ходовых колес тележек на 15—20 мм.

Ходовые колеса кранов и тележек являются тяжелонагруженны- ми и быстроизнашиваемыми элементами ходовой части, Поэтому к материалам, из которых они изготовлены, а также к их обработке и установке предъявляют высокие требования.

Рис. 4. Схема привода механизма передвижения тележки: а — с центральным расположением вертикального редуктора; б — с боковым расположением вертикального редуктора 32. Основные размеры (мм) крановых колес (ГОСТ 3569—74)

Ходовые колеса кранов и тележек изготовляют из штампованных или цельнокатаных заготовок из стали 75, 65Г (ГОСТ 14959—79). Цельнокатаные колеса имеют приблизительно долговечность, большую в 1,5 раза долговечности штампованных. Для обеспечения высокой твердости (НВ 300—360) дорожки катания ходовые колеса подвергают термообработке на глубину: при диаметре колеса 200—250 мм —15 мм; 320—500 мм —20 мм; 560—710 мм — 30 мм; 800—1000 мм — 40 мм. Для ходовых колес, предназначенных для кранов тяжелого и весьма тяжелого режимов работы, применяют, закалку токами высокой частоты, а для колес кранов среднего и легкого режимов работы — нормализацию. Обработка поверхности катания должна соответствовать 11-му квалитету.

При возникновении перекоса крана, оборудованного приводными цилиндрическими колесами, реборды вступают в контакт с головкой подкранового рельса, ограничивают дальнейшее образование перекоса и подвергаются большим нагрузкам трения, вызывающим их быстрое изнашивание. Поэтому для уменьшения трения и износа в некоторых конструкциях мостовых кранов применяют устройства для смазывания реборд и головок рельсов.

При возникновении перекоса крана с приводными коническими ходовыми колесами, устанавливаемыми вершиной конуса вне пролета, контакт с рельсом приводного колеса опережающей стороны крана осуществляется по меньшему диаметру, а колеса отстающей стороны — по большему. При одинаковой частоте вращения приводных колес скорость передвижения отстающей стороны крана возрастает, а опережающей снижается. Это приводит к выравниванию крана на путях без взаимодействия реборд с рельсами и способствует увеличению срока службы ходовых колес.

Немаловажное влияние на изнашивание реборд ходовых колес оказывают точность установки ходовых колес на кране и правильная укладка рельсового пути. Перекос хотя бы одного из ходовых колес способствует более интенсивному перекосу движущегося крана и трению реборд о головки подкрановых рельсов. При недопустимом сужении или расширении .крановых путей также наблюдается интенсивное изнашивание реборд ходовых колес, а иногда и заклинивание крана, приводящее к поломке ходовой части. Поэтому крановщики и ремонтные службы при интенсивном изнашивании ходовых колес в первую очередь должны обратить внимание на их установку и состояние крановых путей. В соответствии с ГОСТ 24378—80 Е угол перекоса ходового колеса по отношению к оси концевой балки не должен превышать 0,002 рад; максимальное угловое отклонение опорных поверхностей подбуксовых платиков для выкатных букс 0,002 рад. Точность укладки подкранового пути регламентируют Правила.

Приводные ходовые колеса монтируют на валах, передающих на колесо крутящий момент от привода, а неприводные — на вращающихся осях, не передающих крутящего момента. Валы или оси ходовых колес устанавливают на подшипниках в корпусах, называемых буксами.

Буксы, выполненные съемными и разъемными, предназначены для закрепления ходовых колес на раме тележки, концевых балках моста крана или балансирах. Применение съемных букс позволяет упростить замену ходовых колес при ремонтах путем отсоединения букс от мест крепления и последующего выкатывания ходового колеса. Наиболее широко распространен монтаж на угловых отъемных буксах.

Рис. 5. Крановые ходовые колеса: а — приводное; б — неприводное

При установке безребордных ходовых колес в качестве элементов, ограничивающих перемещение крана по рельсам, используют горизонтальные направляющие ролики. Направляющие ролики устанавливают на концевых балках или балансирах в непосредственной близости от ходовых колес в двух вариантах: с двух сторон рельса или с одной стороны, обращенной к пролету. Благодаря применению направляющих роликов уменьшаются потери на трение по сравнению с ребордными колесами, поскольку в этом случае трение скольжения реборд по головке рельса заменяется трением качения горизонтальных роликов по рельсу. Усложнение конструкции ходовой части компенсируется снижением мощности привода (благодаря уменьшению сопротивлений передвижению), увеличением срока службы ходовых колес.

Диаметры ходовых колес, применяемых для механизмов передвижения кранов и тележек в соответствии с действующим стандартом, не должны превышать 1 м, и, следовательно, максимальная допускаемая нагрузка на ходовое колесо также ограничена. Для мостовых кранов и тележек грузоподъемностью до 50 т ходовая часть выполнена с четырьмя ходовыми колесами, для кранов грузоподъемностью 80 т с восьмью, а для кранов грузоподъемностью 160 т и более — с 16 колесами.

Для обеспечения равномерного распределения нагрузок на ходовые колеса ходовую часть мостовых кранов большой грузоподъемности выполняют на уравновешивающих балансирах. Ходовые колеса на буксах попарно устанавливают на балансирных тележках и шарнирно соединяют горизонтальными осями или с концевой балкой крана или с главным балансиром, который в свою очередь шарнирно соединен с концевой балкой. Привод такой многоколесной ходовой части — центральный или раздельный и осуществляется одним или несколькими механизмами передвижения. Приводными могут быть все колеса, а также половина или четверть общего числа ходовых колес. Важным условием применения нескольких механизмов передвижения является обеспечение синхронной частоты вращения всех приводных колес.

На механизмах передвижения применяют горизонтальные редукторы Ц2, вертикальные редукторы ВК и ВКУ, которые жестко закрепляют болтами на металлоконструкции крана или тележки, и вертикальные редукторы ВКН с полым выходным валом, с внутренними шлицами или шпоночной канавкой, предназначенными для соединения с валом ходового колеса.

Рис. 6. Ходовая часть механизма передвижения с горизонтальными роликами: а — общий вид ходовой части с балансиром; б — установка горизонтального ролика

Рис. 7. Установка ходовых колес мостового крана на балансирных тележках: а — вось.миколесного; 6 — шестнадцатиколесного

При установке безребордных ходовых колес в качестве элементов, ограничивающих перемещение крана по рельсам, используют горизонтальные направляющие ролики. Направляющие ролики устанавливают на концевых балках или балансирах в не- посредственной близости от ходовых колес в двух вариантах: о двух сторон рельса или с одной стороны, обращенной к пролету. Благодаря применению направляющих роликов уменьшаются потери на трение по сравнению с ребордными колесами, поскольку в этом случае трение скольжения реборд по головке рельса заменяется трением качения горизонтальных роликов по рельсу. Усложнение конструкции ходовой части компенсируется снижением мощности привода (благодаря уменьшению сопротивлений передвижению), увеличением срока службы ходовых колес.

Диаметры ходовых колес, применяемых для механизмов передвижения кранов и тележек в соответствии с действующим стандартом, не должны превышать 1 м, и, следовательно, максимальная допускаемая нагрузка на ходовое колесо также ограничена. Для мостовых кранов и тележек грузоподъемностью до 50 т ходовая часть выполнена с четырьмя ходовыми колесами, для кранов грузоподъемностью 80 т с восьмью, а для кранов грузоподъемностью 160 т и более — с 16 колесами.

Кинематическая схема механизма подъема мостового крана

В крановых конструкциях мостового типа грузоподъемный механизм размещается на грузовой тележке. Количество устройств для подъема зависит от максимального веса груза, который способна поднять машина.

Схема подъема подъемно-транспортного оборудования зависит от ряда факторов: типа захватного устройства, высоты и массы поднимаемого груза, длины пролета. При использовании крюка, грейфера или электромагнита используется один подъемный механизм.

Рис. 4. Кинематическая схема подъема мостового крана с крюком

- Двигатель

- Муфта

- Тормоз

- Редуктор

- Барабан

- Полиспаст

- Неподвижный блок полиспасты

Для подъема в кранах применяются нормальные и укороченные крюковые подвесы.

Мостовой кран г/п 5 т.

Max

6 сентября 2021

- 80

13 919

В учебном проекте проекте был спроектирован и рассчитан мостовой кран. Грузоподъемность 5 m., высота подъема 6 м., пролет 16,5 м. В качестве модернизируемого узла была выбрана крановая тележка. По результатам расчетов на основании сравнения всех возможных вариантов ее параметров был выбран оптимальный вариант и определена экономическая выгода от

Чертежи мостовых кранов / Краны

Кинематическая схема тележки мостового крана

Рис. 5. Кинетическая схема тележки

Грузовая тележка отвечает за подъем и перемещение рабочего органа крана. Они конструируются с расчетом для использования как на однобалочных, так и на двухбалочных конструкциях.

На схеме с рисунка 5 показано принцип перемещения тележки. Электрический двигатель 1 передает крутящий момент на приводные колеса 11 через муфты 2,8,9,10. Для снижения количества оборотов предназначены зубчатые колесами с косыми зубьями 3-6. Тормоз 7 блокирует передачу крутящего момента и останавливает тележку.

Важность чтения кинематической схемы подчеркивается тем, что ее чтение обязательно для всех студентов направления «Подъемно-транспортные машины и оборудование». Проектирование и расчет кранов и написание курсовой работы невозможно без понимания принципов работы механизма.

Общая кинематическая схема мостового крана

Рис. 1. Кинематическая схема механизма передвижения мостового крана

На рисунке 1 представлена типовая кинематическая схема кранового механизма, включающая:

- Электродвигатель (чаще всего используются асинхронные трехфазные двигатели).

- Тормоз – обеспечивает остановку и фиксацию перемещаемого груза в любом положении.

- Редуктор – понижает количество оборотов двигателя.

- Барабан – служит для равномерного натяжения крановых тросов.

- Полиспаст – одинарый или обойма из нескольких блоков, обеспечивающих эффективное распределение энергии от привода и выигрыш в скорости и силе.

- Крюк – устройство для захвата груза.

Мостовой двухбалочный кран г/п 16 т

sitashokage

22 января 2022

- 0

597

Учебный проект. Содержит РПЗ и чертежи: кран мостовой (общий вид), металлоконструкция концевой балки (СБ), механизм передвижения тележки (СБ). В процессе выполнения курсовой работы изучен принцип проектирования мостового крана. Проведен анализ литературных и патентных источников по конструкциям мостовых кранов. Также рассчитаны основные параметры

Чертежи мостовых кранов

Кинематическая схема механизма передвижения мостового крана

Рис. 2. Схема трансмиссии крана с индивидуальным приводом

Механизм движения крана может быть центральным или индивидуальным. В свою очередь центральное перемещение подразделяется на два вида: с быстроходным и тихоходным трансмиссионным валом.

Рис. 3. Кинематическая схема передвижения мостового крана с тихоходной трансмиссией

Привод крана с тихоходной трансмиссией устанавливается в середине моста и включает: двигатель 3, муфты-тормоза 2 и редуктор 1. Выходной вал редуктора связывается с валом трансмиссии 4, изготовлен из сборных секций, которые соединяются муфтами 5, установленными в подшипниках. Также муфты соединяют трансмиссионный вал с приводом ходовых колес 7, используя зубчатую передачу 6. Вал 4 вращается с той же скоростью, что и колеса, передавая максимальный крутящий момент.

Из чего состоит мостовой кран?

Общее устройство мостового крана — это одно- или двухбалочный мост и грузовая тележка, которая по нему перемещается.

На мосту и на тележке размещается электрооборудование и основные узлы и механизмы.

Тормозная система

Стандартная система торможения для мостовых ГПМ — колодочная или диско-колодочная.

Функционально тормозные устройства кранов бывают стопорными — для остановки устройства — и спускными — замедляющими спуск.

Тормоза могут быть открытого или закрытого типов. Подъемные механизмы кранов оснащаются закрытыми тормозами — в нормальном положении механизмы заторможены, тормоз снимается только при запуске двигателя.

Тормоза закрытого типа используют в ГПМ потому, что они более долговечны, чем открытые и их поломку можно легко заметить.

Открытые тормоза в некоторых случаях монтируют дополнительно к закрытым (как вспомогательные) — для увеличения скорости и точности размещения грузов.

Подъемные механизмы

Механизм подъема и спуска груза тоже размещен на крановой тележке.

Состоит из приводного электродвигателя, трансмиссионных валов, горизонтального редуктора и грузовых тросов с барабаном для намотки.

Для работ с грузами >80 т применяется доп. редуктор мостового крана или понижающая зубчатая передача. Чтобы повысить тяговое усилие используют полиспаст (чаще всего сдвоенный кратный).

Редуктор мостового крана, его назначение и устройство

Функционально цилиндрические крановые редукторы можно разделить на:

- редукторы подъемных механизмов;

- редукторы движения тележек;

- редукторы движения мостов.

Редуктор может иметь 2 типа исполнения: развернутое и планетарное.Редукторы развернутого типа, оснащенные цилиндрическими колесами более популярны. Ремонт и обслуживание механизмов этой конструкции проще и дешевле.

Подкрановые пути мостовых кранов

При устройстве кранового пути в качестве крановых и тележечных рельсов используют ж/д рельсы Р18, Р24, Р38 (узкоколейные) и Р43, Р50 и Р65 (для широкой колеи).

Также используют спец.крановые рельсы КР50, КР70, КР80, КРЮО, КР120, или же стальные направляющие квадратного сечения с закругленными краями (для механизмов г/п ≥ 20т).

В качестве крановых путей для подвесного типа ГПМ применяют двутавровые балки.

Крепления рельсов к балкам должны исключать смещение рельсов и должны позволять быструю замену изношенных рельсов. Их концы соединяют двусторонними накладками и болтами или сваривают.

Электрообрудование

К электрике мостовых ГПМ предъявляются особые, повышенные требования, что обусловлено напряженными режимами работы.

За 1 час может быть произведено сотни включений, выключений и перегрузок, связанных с разгоном, торможением устройства в целом или тележки.

Движение моста и крановой тележки, подъем и перемещение груза осуществляется основным электрооборудованием:

- электродвигатели. Устанавливаются 3 (4) двигателя, 2 из них размещены на тележке для подъема/спуска груза и движения тележки по балке моста, и 1 (2) двигателя перемещает балку крана по рельсам. В мостовых кранах для ОПИ используют прочные асинхронные электродвигатели, предназначенные для частых перегрузок и пусков серий МТ или МТК (для ненапряженной работы), трехфазного тока;

- электромагниты, толкатели и прочие устройства, задействованные в работе стопорных тормозов;

- ограничители грузоподъемности и прочие средства механической защиты.

контроллеры,реле управления, магнитные пускателии другая аппаратура для того, чтобы управлять электродвигателями;

Кинематическая схема механизма подъема мостового крана

В крановых конструкциях мостового типа грузоподъемный механизм размещается на грузовой тележке. Количество устройств для подъема зависит от максимального веса груза, который способна поднять машина.

Схема подъема подъемно-транспортного оборудования зависит от ряда факторов: типа захватного устройства, высоты и массы поднимаемого груза, длины пролета. При использовании крюка, грейфера или электромагнита используется один подъемный механизм.

Рис. 4. Кинематическая схема подъема мостового крана с крюком

- Двигатель

- Муфта

- Тормоз

- Редуктор

- Барабан

- Полиспаст

- Неподвижный блок полиспасты

Для подъема в кранах применяются нормальные и укороченные крюковые подвесы.