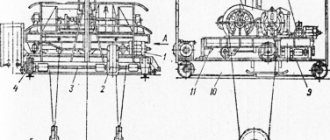

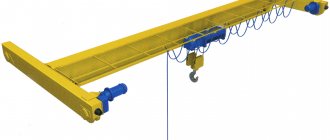

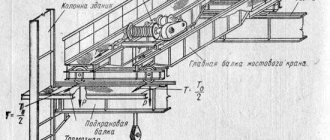

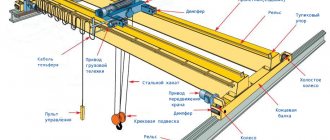

Мостовой кран (рисунок 2.1) состоит из одной или двух главных балок моста 11, имеющего возможность перемещения на ходовых колёсах 3, которые установлены в концевых балках 4, по подкрановым путям 2, уложенным на выступах верхней части стены или колонн цеха (эстакады).

Рисунок 2.1 – Общий вид мостового крана: 1 – кабина машиниста (крановщика); 2 – подкрановый путь; 3 – ходовое колесо; 4 – концевая балка; 5 – гибкий кабель для токоподвода к тележке крана; 6 –механизм вспомогательного подъёма груза; 7 – механизм главного подъёма груза; 8 – крановая тележка; 9 – трос для подвески гибкого кабеля; 10 – площадка для обслуживания троллей; 11 – главная балка моста; 12 – механизм передвижения тележки; 13 – механизм передвижения крана.

По нижнему (подвесной кран) или по верхнему (опорный кран, отличающийся большей грузоподъёмностью) поясу балок моста поперёк пролёта цеха передвигается крановая тележка 8, снабжённая механизмом подъёма груза с грузозахватным элементом. В зависимости от назначения крана на тележке могут размещаться различные типы механизмов подъёма или два механизма подъёма, один из которых является главным 7, а второй, меньшей грузоподъёмности, – вспомогательным 6.

Механизм передвижения крана 13 установлен на мосту крана; механизм передвижения тележки 12 – непосредственно на тележке. Управление всеми механизмами осуществляется из кабины 1, установленной под мостом крана, или посредством пульта дистанционного управления с пола (реже).

Ток для питания электродвигателей подаётся по троллеям, закреплённым на стене здания, которые обычно изготовляют из прокатной стали углового профиля. Для подачи тока на кран применяются токосъёмы скользящего типа, прикрепляемые к металлоконструкциям крана, башмаки которых скользят по троллеям при перемещении моста крана. Для обслуживания троллеев на кране предусматривается специальная площадка 10.

Для осуществления токоподвода к двигателям, расположенным на тележке, обычно используются троллеи, изготовляемые из круглой или угловой стали. Для их установки требуются специальные стойки на площадке, идущей вдоль главной балки. В последних конструкциях мостовых кранов токоподвод к тележке осуществляется с помощью гибкого кабеля 5. В этом случае между двумя стойками, установленными около концевых балок, натягивается трос 9, к которому на специальных подвесках подвешен по спирали гибкий кабель, складывающийся при подходе тележки к одному концу моста, а при подходе тележки к другому концу моста – растягивающийся с небольшим провесом. Применение гибкого токоподвода упростило конструкцию, повысило надежность эксплуатации и снизило массу крана, так как позволило отказаться от стоек и площадки для их размещения и обслуживания.

Основными параметрами мостового крана являются:

- грузоподъёмность – максимальная масса груза, на подъём и перемещение которой кран рассчитан в заданных условиях эксплуатации. В величину грузоподъёмности включается масса съёмных грузозахватных приспособлений и тары, используемых для перемещения груза;

- пролёт – расстояние по горизонтали между осями рельсов кранового пути, характеризующее величину зоны, обслуживаемой краном;

- высота подъёма – расстояние от уровня стоянки крана до грузозахватного органа, находящегося в верхнем положении;

- глубина опускания – расстояние по вертикали от уровня стоянки крана до грузозахватного органа, находящегося в нижнем рабочем положении;

- база – расстояние между осями опор (ходовых тележек) крана, измеренное вдоль пути.

Группы классификации (режимы работ) грузоподъёмных кранов и машин (А1 – А8) и их механизмов (М1 – М8) определяются согласно Приложению 1 НПАОП 0.00-1.01-07 «Правила устройства и безопасной эксплуатации грузоподъёмных кранов» и указываются в паспорте грузоподъёмного крана или машины.

Режим работы крана в целом зависит от класса использования (U0 – U9), который характеризуется величиной максимального числа циклов за заданный срок службы, и режима нагрузки (Q1 – Q4).

Режим работы механизма зависит от класса использования (Т0 – Т9), который характеризуется общей продолжительностью использования механизма, и режимом нагрузки (L 1 – L 4).

Режим нагрузки характеризуется величиной коэффициента распределения нагрузки, который определяется по формуле, приведенной в Приложении 1 НПАОП 0.00-1.01-07 «Правила устройства и безопасной эксплуатации грузоподъёмных кранов» [1].

Механизм подъема груза

Механизмы подъема груза располагаются на крановой тележке.

Механизмы подъема груза располагаются на крановой тележке. Все тележки комплектуют несколькими механизмами подъема груза. Это для тяжелых грузов, средних и совсем легких.

Механизмы подъема зависят от назначения крана, какие грузы он поднимает, на какую высоту и каким весом. Например, если груз поднимают при помощи крюков, то используют один механизм подъема груза.

Этот механизм предполагает наличие:

- тормоза;

- барабана;

- грузового каната;

- блоков;

- редуктора;

- трансмиссионного вала;

- электродвигателя с приводом.

Подъемы, предназначенные для более тяжелых грузов, имеют такую же конструкцию, только дополнительно могут иметь еще один редуктор.

Если груз поднимают на большую высоту, то длина каната, который накручивается на барабан, может увеличиваться. Она будет значительно больше того каната, который будет накручен в один слой. Если все же необходимо использовать такой длинный канат, то в такой момент используют специальные механизмы, которые называются канато-укладчиками. Благодаря таким канато-укладчикам весь длинный канат равномерно накрутится на барабан и получится красивый слой каната. В свою очередь они бывают винтовые, кривошипные, кулачковые и другие канато-укладчики.

9.1.

ОСНОВНЫЕ СХЕМЫ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ грузоподъемных машин — часть 1

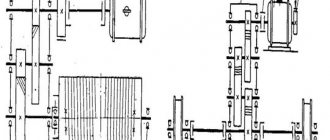

Механизм передвижения с приводными колесами

. Механизм передвижения с приводными колесами состоит из двигателя, системы передач и ходовой части с ходовыми колесами (катками). Механизмы передвижения тележек и кранов могут иметь ручной и машинный привод.

Механизм передвижения с ручным приводом

. Этот механизм передвижения применяют на кранах, используемых на складах и производственных участках с ограниченным объемом работы. Обычно грузоподъемность таких кранов 15—20 т, пролет не более 16,5 м. В мостовых кранах с механизмом передвижения с ручным приводом в зависимости от грузоподъемности и пролета мост может быть выполнен однобалочным из двутаврового профиля или двух-балочным с четырехкатковой тележкой. Механизм передвижения тележки (рис. 9.1) смонтирован на раме 2, опирающейся на два приводных 3 (ведущих) и два неприводных 1 (ведомых) колеса.

Ведущие колеса приводятся во вращение через зубчатую передачу 4 от тягового колеса 5 с тяговой цепью или с помощью рукоятки.

Рекомендуемые значения прилагаемых усилий и окружной скорости рукоятки приведены в табл. 3.1.

Рис. 9.1. Механизм передвижения с ручным приводом

Механизмы передвижения с электрическим приводом тележек и мостов

. Эти механизмы состоят из электродвигателя, промежуточных передач, ходовой части с приводными и неприводными ходовыми колесами. В современных кранах механизмы передвижения различаются применением привода с редуктором; использованием ходовых колес со съемными буксами; соединением валов, в том числе и быстроходных, в основном зубчатыми муфтами, не требующими высокой точности сборки.

Наиболее типичными для механизма передвижения тележки являются приводы с центральным расположением редуктора (см. рис. 9.3, б).

Достаточно широкое распространение получили также приводы с навесными редукторами (рис. 9.2). К навесному редуктору 2 этого механизма прикреплен фланцевый электродвигатель 1, крутящий момент от которого через зубчатые передачи передается на полый выходной вал 8 и от него на валы приводных ходовых колес 9. Второе приводное колесо соединено с валом первого уравнительным трансмиссионным валом 6 с двумя зубчатыми полумуфтами 7. Тормозной шкив 4 тормоза 3, установленного на кронштейне 5, закреплен на промежуточном или на быстроходном валу редуктора. Реактивный момент, возникающий при движении тележки, воспринимается через корпус редуктора упорными болтами 10. Для механизма передвижения с навесным редуктором не требуются специальные опорные стойки на раме тележки под редуктор и электродвигатель. Кроме того, этот механизм передвижения отличается компактностью и простотой установки. Однако при замене приводных колес на этом механизме необходимо демонтировать редуктор, что усложняет ремонт.

Применение механизмов с навесным редуктором нецелесообразно для тележек большой грузоподъемности (более 20 т), так как в этом случае размеры и масса навесного редуктора возрастают непропорционально и становятся неприемлемыми.

Рис. 9.2. Механизм передвижения тележки с навесным редуктором

Рис. 9.3. Механизмы передвижения мостовых кранов: а. б. в — с трансмиссионными валами соответственно тихоходным, среднеходным и быстроходным; г — с раздельным приводом

содержание .. 81 82 87 ..

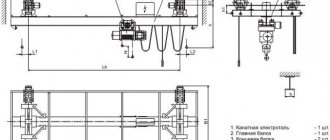

Разработка мостового крана грузоподъемностью 10 т пролет 18 м

idfer87

6 июля 2020

- 0

1 802

В курсовой работе рассчитан механизм подъёма и передвижения грузовой тележки, крана. Выполнены чертежи мостового крана, тележки и кабины управления. Грузоподъемность — 10 т. Скорость — 0,12 м/с. Высота подъема — 8 м.

Чертежи мостовых кранов

Механизмы подъема. Преобразователь частоты серии EI-9011 в частотно регулируемом приводе

Механизмы подъема груза с применением электропривода устанавливаются на всех грузоподъемных машинах. Их общая конструкция характерна не только для кранов и лифтов, но и для машин специального назначения, в которых направление вектора приложения силы от действия нагрузки может совпадать с направлением вращения ротора электродвигателя.

Самый простой вариант механизма — грузовая лебедка. Это машина для подъема грузов с помощью каната, навиваемого на барабан с зацепом в виде крюка.

Основная кинематическая схема механизма подъема

Электропривод механизма подъема

Самый распространенный электродвигатель для механизма подъема — это асинхронный электродвигатель с короткозамкнутым ротором. При простоте управления (прямой пуск) у него есть существенные недостатки:

- большие пусковые токи,

- большие динамические нагрузки при запуске.

Устранить их в какой-то мере позволяет применение электродвигателя с фазным ротором. Но появляется новый недостаток — громоздкое силовое коммутационное оборудование.

Наиболее высоких эксплуатационных показателей позволяет достичь применение частотно-регулируемого привода, а именно:

- снизить пусковые токи до уровня номинального,

- снизить динамические нагрузки до уровня расчетных,

- плавно регулировать скорости вращения в широком диапазоне.

Применение ПЧ серии EI-9011 для управления механизмом подъема

При выборе преобразователя частоты «Веспер» прежде всего надо учитывать тип редуктора механизма подъема. Различают 2 основных типа:

- цилиндрический,

- червячный.

Различие этих редукторов в том, что цилиндрический — двухсторонний, т. е. крутящий момент передается как от входного вала к выходному, так и наоборот — от выходного вала к входному; а червячный — односторонний. Последний устанавливают реже — из-за низкого КПД и повышенного износа.

В механизмах подъема с червячным редуктором

возможно применение любого преобразователя частоты «Веспер» серий EI, E3, E4, E5. Но применение ЧРП в таком механизме мы рассматривать не будем — из-за отсутствия особенностей его работы.

Для механизмов подъема с цилиндрическими редукторами

рекомендуется применять преобразователи частоты серии EI-9011, благодаря наличию у них:

- Мощного центрального процессора, который позволяет создать программное обеспечение для векторного режима с высокими точностными характеристиками и широким функционалом.

- Двух векторных режимов: в разомкнутой системе и с датчиком обратной связи по скорости.

- Широкого диапазона регулировки скорости: 1/100 в обычном векторном режиме и 1/1000 — в векторном с обратной связью.

- Векторного режима с обратной связью, который обеспечивает М=100% практически при нулевой скорости вращения двигателя.

Ранее приведенная кинематическая схема механизма подъема оптимальна для управления от преобразователя частоты EI-9011. В составе механизма есть тормозное устройство (3), конструктивно не связанное ни с электродвигателем, ни с редуктором. Для него доступно независимое управление электрическим сигналом.

С преобразователем частоты структура будет иметь следующий вид:

Рассмотрим простейшую схему управления приводом грузовой лебедки с электродвигателем небольшой мощности — до 8 кВт:

Для такого применения достаточно, как правило, режима работы ПЧ «Векторный в разомкнутой системе».

Почему именно он? Потому что позволяет управлять вращением двигателя в более широком диапазоне скоростей, чем скалярный режим. Это особенно важно на нижней границе диапазона, где требуется обеспечить номинальный момент на валу двигателя при возможной минимальной скорости вращения. Чем меньше значение выходной частоты ПЧ, при которой двигатель начинает вращение и имеет номинальную нагрузку на своем валу, тем меньше динамическая (ударная) нагрузка на все части механизма подъема.

Программирование ПЧ серии EI-9011 для управления механизмом подъема

Для программирования ПЧ необходимо подключить его к сети силового электропитания 3Ф, 380 В, 50 Гц. Соответственно, и электродвигатель, с которым предполагается работа, тоже следует подключить к ПЧ. Программирование производится с собственного пульта управления.

Векторный режим работы предусматривает обязательную автонастройку ПЧ с применяемым электродвигателем. Проводить ее следует при каждой замене двигателя.

Важное примечание

: в процессе автонастройки ПЧ определяет ряд параметров двигателя во время вращения последнего. Поэтому для корректного определения параметров вал двигателя должен быть свободным — на нем не должно быть лишней присоединенной массы.

После подачи напряжения питания в основном меню ПО надо выбрать раздел «Инициализация». В этом разделе:

- Выполнить инициализацию (возврат значений всех параметров к заводским).

Параметр А1-03=2220.

- Выбрать режим работы — «Векторный в разомкнутой системе».

Параметр А1-02=2.

- Определить уровень доступа к параметрам — «Расширенный».

Параметр А1-01=4.

Выбор других разделом меню и параметров производится аналогично.

Программирование можно выполнить и с помощью пульта управления ПЧ. Вся информация выводится на дисплей пульта в доступном виде и с комментариями на русском языке.

Следующий шаг: в основном меню ПО надо выбрать раздел «Автонастройка». В этом разделе следует выполнить все указания по вводу значений параметров двигателя и запустить процесс автонастройки. Если после его завершения на дисплее пульта управления нет сообщений об ошибках, следует перейти к программированию.

Далее в основном меню ПО надо выбрать раздел «Программирование». Перечень его параметров определяется следующими условиями:

- Управление работой ПЧ (человек или АСУ).

- Управление работой механизма со стороны ПЧ.

Для рассматриваемого варианта применения алгоритм работы и управления будет следующим:

При подаче команды движения вверх или вниз ПЧ выдает команду на отключение тормоза (размораживает механизм), а затем начинает вращение двигателя с минимальной частоты. В процессе работы лебедки можно регулировать скорость вращения и, соответственно, линейную скорость перемещения зацепа с грузом, выбирая оптимальную.

Вернемся к электрической схеме внешних подключений к ПЧ.

Клеммы 1 и 2 имеют фиксированные функции пуска в прямом и обратном направлении вращения соответственно.

После подачи питания на ПЧ вид управления — дистанционный: световые индикаторы УПР и РЕГ светятся. За это состояние отвечают параметры b1-02 и b1-01 соответственно, т.е. ПЧ уже настроен на внешние команды «ПУСК» и «УПРАВЛЕНИЕ СКОРОСТЬЮ».

Управление тормозом лебедки будет выполнять многофункциональный дискретный выход: клеммы 9-10. К началу вращения, после подачи команды «ПУСК», контакты внутреннего реле замыкают клеммы 9-10 и обеспечивают подачу сигнала управления тормозной системой лебедки. Такой режим обеспечивает функция дискретного выхода «Во время вращения».

В сочетании с режимом торможения постоянным током при пуске можно создать момент на валу двигателя при минимальной выходной частоте, при котором не будет срыва управления, и динамические нагрузки будут минимальными.

Процесс торможения постоянным током при пуске определяется параметрами:

- В2-01 — частота включения постоянного тока торможения.

- В2-02 — уровень тока торможения.

- В2-03 — время торможения постоянным током при пуске.

При подаче команды «ПУСК» включается торможение двигателя постоянным током, но тормоз еще не отключен. В течение времени торможения происходит предварительное намагничивание двигателя, и к моменту отключения тормоза на его валу уже создан начальный момент. Это поясняют следующие временные диаграммы:

При опускании груза направление вращения вала двигателя совпадает с направлением вектора силы, которая определяется массой груза, и эта сила пытается увеличить скорость вращения вала двигателя. Таким образом, двигатель переходит в генераторный режим работы.

ЭДС, которая вырабатывается двигателем в таком режиме, поступает в ПЧ, повышая напряжение на звене постоянного тока. Чтобы исключить аварийные остановки привода из-за перегрузки по напряжению, предусмотрен тормозной резистор. Он подключается к звену постоянного тока, когда напряжение ЗПТ достигает критического значения и рассеивает в тепло излишек электроэнергии.

Обобщая вышесказанное, можно составить минимальный список параметров с конкретными значениями для программирования режимов работы и управления ЧРП грузовой лебедки:

- А1-03=2220,

- А1-02=2,

- А1-01=4,

- В2-01=0,5,

- В2-02=50.0,

- В2-03=1.0,

- Н2-01=37.

Рассмотренный пример ЧРП грузовой лебедки с применением ПЧ «Веспер» серии EI-9011 можно использовать как базовый — для проектирования более сложных механизмов подъема, с улучшенными эксплуатационными характеристиками.

Беляков Александр Леонидович

Ведущий инженер «Веспер»

Как происходит процесс торможения и для чего нужны тормоза мостовым кранам?

Принцип работы тормозной системы довольно прост. Для того, чтобы остановить движение механизма, необходимо кинетическую энергию, которую он теряет во время совершения движений, преобразовать в тепловую. Сделать это проще всего посредством трения, поэтому в первых тормозах специальная накладка прижималась к колесу, останавливая его. Современные системы позволяют не просто производить остановку механизма, но и собрать всю, теряемую энергию в накопители или батареи для дальнейшего использования.

Важность этого механизма обусловлена, помимо всего прочего, тем, что мостовой грузоподъемный кран, при всей своей массивности и крупных габаритах, имеет хорошую подвижность и высокую частоту циклов работы. Это значит, что за определенную единицу времени кран способен совершать большое количество операций, в связи с чем, скорость пуска-торможения должна быть довольно высокой. Поэтому так важно, чтобы все элементы тормозной системы работали слаженно и исправно.

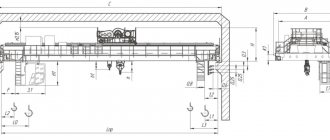

Проект тележки мостового крана 8 т.

mcdien

27 ноября 2020

- 0

1 125

В курсовом проекте была спроектирована тележка мостового крана грузоподъемностью 8 т., в ходе разработки которой, были проведены предварительные и проверочные расчеты сборочных единиц механизмов, рассчитаны нагрузки. Спроектирована компоновка механизмов подъема и передвижения. Для проектирования использовались как стандартные изделия и сборочные

Чертежи мостовых кранов