Снятие и разборка бортового редуктора Т-170

Слейте масло из бортового редуктора. Разъедините гусеницу, снимите кабину с топливным баком и крыльями (см. «Ремонт коробки передач Т-170»), бортовой фрикцион, ведущее колесо и лабиринтные уплотнения.

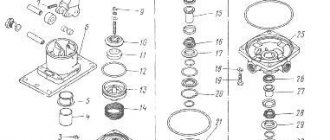

Рис. 247. Бортовой редуктор трактора Т-170.01

Удалите заглушку 6 ( рис. 247 ) из шпоночного паза полуоси 16. Выпрессуйте шпонку.7 и снимите с полуоси резиновое кольцо 5 и стальное кольцо 4. Отверните гайки и болты крепления кожуха бортового редуктора.

Рис. 248. Схема строповки бортового редуктора

Застропите кожух бортового редуктора за отверстие в ребре (рис. 248). Вверните два отжимных : болта в отверстия М14, сдвиньте кожух со штифтов и снимите его.

Рис. 249. Схема строповки ступицы

Застропите ступицу ( рис. 249 ) с шестерней и снимите ее с полуоси вместе с роликоподшипником 8 ( см. рис. 247 ), втулкой 2, шарикоподшипником и наружным кольцом роликоподшипника 17.

Выверните торцовым ключом через, отверстие С в ведущем фланце шесть болтов 14. Вверните два отжимных болта М12ХК75 в корпус подшипника.

Рис. 250. Схема строповки ведущего фланца

Застропите ( рис. 250 ) ведущий фланец с шестерней и выпрессуйте отжимными болтами корпус подшипника из гнезда. Выньте ведущий фланец с шестерней 15 ( рис. 247 ) из отделения бортового фрикциона.

Рис. 251. Шестерня двойная

Застропите двойную шестерню. Масса шестерни 40 кг. Расстопорите и отверните гайку ( рис. 251 ) и снимите, фиксатор 3. Снимите двойную шестерню с внутренними кольцами роликоподшипников 4 и 9. Выверните шесть болтов 12 и снимите фиксатор 6. Выбейте медной оправкой корпус 10 подшипника вместе со стержнем, шарикоподшипником и наружным кольцом роликоподшипника. Выпрессуйте шарикоподшипник вместе с наружным кольцом роликоподшипника и удалите стержень 5.

Разборка ступицы Т-170

Рис. 252. Ступица

Отогните концы стопорных пластин 3 ( рис. 252 ) и сверните гайки с болтов 5 крепления шестерни 4 и венца 12 к ступице 13. Выбейте болты, удалите их и планки 6. Снимите шестерню и венец. Выпрессуйте съемником наружное кольцо роликоподшипника 1 и при необходимости выньте стопорное кольцо 14.

Переверните ступицу крышкой 10 вверх. Отогните концы стопорных пластин 7 с граней головок болтов, крепящих крышку 10 к торцу ступицы. Выверните болты и снимите крышку. Выпрессуйте съёмником шарикоподшипник 9 вместе с наружным кольцом роликоподшипника 8. При необходимости выньте стопорное кольцо 11.

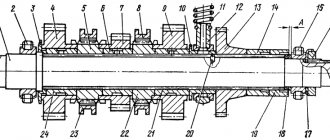

Разборка ведущего фланца Т-170

Рис. 253. Фланец ведущий

Расстопорите и отверните болт 14 ( рис. 253 ) и снимите стопорную пластину. Сверните гайку 42 с конца ведущей шестерни 5 и снимите металлическое кольцо 13 и резиновую прокладку 11. Спрессуйте со шлицев ведущей шестерни фланец 10. Снимите с корпуса крышку 9 и выпрессуйте из нее манжету 15 и шарикоподшипник 17. Выпрессуйте из- корпуса 18 наружное кольцо 6 роликоподшипника с роликами и сепаратором.

Разборка кожуха бортового редуктора Т-170

Выверните болты 11 ( см. рис. 247 ) и снимите крышку 10 с прокладками 9.

Рис. 254. Кожух бортового редуктора

Расстопорите и выверните болты 6 ( рис. 254 ) и удалите фиксаторы 7 и стопорные пластины 5. Выпрессуйте из кожуха 4 съемником наружное кольцо роликоподшипника 8 с роликами и сепаратором. Выверните из кожуха стопор 9. Выпрессуйте наружное кольцо роликоподшипника 3 с. роликами и сепаратором.

Кожух, ступицу с шестерней и двойную шестерню можно снять, не снимая кабины, топливного бака и бортового фрикциона.

Технические характеристики

Технические характеристики гусеничного бульдозера Т-170:

| Характеристики | Показатели |

| Двигатель | Д180.111-1/Д-160.11) |

| Мощность, л.с. (кВт) | 180(132)/140(103) |

| Расход топлива (удельный), г/кВт*ч (г/л. с. ч .) | 218 (160) |

| Трансмиссия | механическая/гидромеханическая |

| Давление на грунт, МПа | 0,03/0,042 |

| Ширина отвала, мм | 4260 |

| Макс. подъем, мм | 1220 |

| Макс. заглубление, мм | 470 |

| Размер, ДхШхВ, мм | 6255х4260х3145 |

| Масса (вес), кг | 19560 |

На видео бульдозер Т-170 в работе:

Технические требования бортового редуктора Т-170

- Наружные и внутренние кольца подшипников и корпус подшипника двойной шестерни запрессовать до упора.

- Наружные и внутренние кольца одноименных подшипников должны иметь одинаковую маркировку. Разукомплектовка. колец подшипников не допускается.

- Перед сборкой трущиеся поверхности подшипников и манжеты следует смазать трансмиссионным маслом ТЭп-15.

- После сборки бортового редуктора проверьте биение ведущего фланца. Допускается биение поверхности К ( см. рис. 247 ) не более 0,5 мм, поверхности Я не более 1 мм на диаметре 380 мм,

- Несоосность вала конической шестерни главной передачи и ведущего фланца бортового редуктора не более 0,55 мм. Непараллельность их осей не более 1 мм на диаметре 380 мм.

- Двойная шестерня:

- длина общей нормали малого венца 55,002-0,25 мм

- длина общей нормали большого венца двойной шестерни 70,078-0,35 мм

- натяг между шарикоподшипником 70-32417М и шейкой шестерни 0,013…0,055, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- натяг между роликоподшипником 70-32612К и шейкой шестерни 0,011…0,045 мм, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- Кожух:

- сопряжение между. роликоподшипником 70-32417М и гнездом кожуха должно быть от натяга 0,016 мм до зазора 0,060 мм, допустимый зазор 0,080 мм, предельный зазор 0,2 мм;

- сопряжение между роликоподшипником 70-32612К и гнездом кожуха должно быть от натяга 0,014 мм до зазора 0,044 мм.

- Шариковые подшипники установлены с зазором по внутреннему диаметру.

- Ведомая шестерня:

- длина общей нормали наружных зубьев 186,46 мм, допустимая длина общей нормали 185,0 мм;

- длина общей нормали внутренних зубьев 154,58+0,40 мм допустимая длина общей нормали 155,7 мм.

- Венец:

- длина общей нормали 154,58-0,15 мм допустимая длина общей нормали 153,4 мм.

- Ведущая шестерня:

- длина общей нормали 44,467-0,16 мм, допустимая длина общей нормали 43,10 мм;

- натяг между роликоподшипником 70-32612К и шейкой шестерни 0,011…0,045, допустимый натяг 0,0 мм, предельный зазор 0,1 мм;

- натяг между роликоподшипником 70-32315 и шейкой шестерни 0,011…0,045 мм, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- На поверхности под манжету у ведущего фланца кольцевая выработка, риски не допускаются. При наличии выработки и рисок обработайте поверхность до их устранения, но до размера не менее 99,25 мм.

Сборка бортового редуктора Т-170

Сборка ведущего фланца Т-170

Нагрейте внутренние кольца роликоподшипников 4 ( см. рис. 253 ) и 6 в масляной ванне до температуры 363—383 К (90…110°С) и напрессуйте на шейки шестерни 5 до упора в опорные торцы. Установите фиксатор 3 и закрепите его двумя болтами 1 со стопорной пластиной 2. Отогните концы стопорной пластины на грани головок болтов. Запрессуйте в корпус 18 подшипника наружное кольцо роликоподшипника 6 до упора в бурт корпуса. Запрессуйте в крышку 9 шарикоподшипник 17 до упора в бурт. Переверните крышку с подшипником и запрессуйте в нее манжету 15 до упора в шарикоподшипник уплотняющей кромкой в сторону подшипника. Установите корпус подшипника с наружным кольцом на ведущую шестерню 5. Установите в корпус кольца 7 и 8. Наденьте на крышку резиновое кольцо 16 и установите ее в корпус до упора в кольцо 8. Напрессуйте на шлицы ведущей шестерни фланец 10. Наденьте на резьбовой конец ведущей шестерни резиновую прокладку 11, стальную шайбу 13 и наверните гайку 12. Момент затяжки гайки 245…294 Нли (25…30 кгс-м). Наденьте на гайку стопорную пластину и закрепите ее болтом 14. Отогните край стопорной пластины на грань головки болта.

Сборка ступицы Т-170

Установите ступицу фланцем вверх. Установите на неё венец 12 ( см. рис. 252 ). Наденьте на венец шестерню 4. Наденьте на болты 5 планки 6 и запрессуйте болты в отверстия венца и ступицы. Установите в канавку ступицы кольцо И и запрессуйте шарикоподшипник 9 до упора в кольцо. Запрессуйте в ступицу наружное кольцо 8 роликоподшипника до упора в шарикоподшипник. Установите крышку 10 и закрепите ее восемью, болтами со стопорными пластинами 7. Момент затяжки болтов 40…60 Н•м (4…6 кгс • м). Отогните концы стопорных пластин на грани головок болтов. Переверните ступицу фланцем вниз. Наденьте на болты 5, запрессованные в отверстия венца и ступицы, стопорные пластины 3 отогнутыми концами вверх и наверните на болты гайки 2. Момент затяжки гаек 200…300 Н • м (20…30 кгс-м). Отогните концы пластин на грани гаек. Установите стопорное кольцо 14 в канавку ступицы. Запрессуйте наружное кольцо 1 роликоподшипника до упора в стопорное кольцо.

Сборка кожуха Т-170

Запрессуйте в кожух бортового редуктора наружное кольцо 8 ( см. рис. 254 ) роликоподшипника до упора. Закрепите его фиксатором 7. Наденьте на стопор 9 резиновое кольцо 10 и вверните его в кожух. Запрессуйте в кожух наружное кольцо 3 роликоподшипника. Вверните в кожух бортового редуктора магнитную пробку 1, запрессуйте штифт 2Х

Установка ведущего фланца Т-170

Наденьте на корпус подшипника ведущей шестерни прокладки 13 ( см. рис. 247 ). Застропите собранный ведущий фланец ( см. рис. 250 ) и установите его в гнездо корпуса бортовых фрикционов. Закрепите корпус с крышкой болтами 14 ( см. рис. 247 ) с пружинными шайбами. Момент затяжки болтов 40…60 Н-м (4;6 кгс-м).

Установка двойной шестерни Т-170

Наденьте на шейку двойной шестерни кольцо, 8 ( см. рис. 251 ). Нагрейте внутренние кольца 4 и 9 роликоподшипников до температуры 363…383 К (90…110 °С) и напрессуйте на шейки двойной шестерни до упора.

Наденьте на корпус 10 резиновое кольцо 7. Вставьте в корпус стержень 5 и запрессуйте шарикоподшипник 11 до упора в бурт корпуса. Запрессуйте наружное кольцо роликоподшипника 9 до упора в шарикоподшипник. Установите собранный корпус подшипника в гнездо корпуса бортовых фрикционов до упора во фланец. Закрепите фиксатор 6 к корпусу бортовых фрикционов четырьмя болтами 12 со. стопорными шайбами.

Застропите двойную шестерню и введите в зацепление большой венец с ведущей шестерней. Вставьте двойную шестерню внутренним кольцом подшипника в наружное кольцо с роликами. Наденьте на стержень фиксатор 3 и стопорную шайбу 2. Наверните на стержень гайку 1 и затяните ее. Момент затяжки гайки 200…250 Н-м (20.., 25 кгс-м). Отогните край стопорной пластины 2 на грань гайки.

Установка ступицы Т-170

Застропите ступицу захватом ( см. рис. 249 ) и установите на полуось, введя в зацепление шестерню с двойной шестерней. Установите в ступицу втулку 2 ( см. рис. 247 ). Напрессуйте внутреннее кольцо роликоподшипника 8 на полуось с помощью оправки. Наденьте на полуось кольцо 4 до упора во внутреннее кольцо роликоподшипника 8 и резиновое кольцо 5. Посадите в паз полуоси шпонку 7 и установите деревянную заглушку 6.

Установка кожуха Т-170

Смажьте солидолом привалочную плоскость боковины корпуса бортовых фрикционов и приклейте прокладку 12. Застропите захватом ( см. рис. 248 ) кожух, установите его на внутренние кольца роликоподшипников и посадите на, установочные штифты.

Рис. 255. Крепление бортового редуктора

Закрепите кожух:

- четырьмя призонными болтами 2 ( рис. 255 ) с резьбой М20ХЕ5 с пружинными шайбами и гайками. Момент затяжки гаек 120…150 Н-м (12…15 кгс-м);

- семью болтами 3 с резьбой М16Х1.5 с пружинными шайбами и гайками. Момент затяжки гаек 100… 120 Н-м (10… 12 кгс-м);

- шестнадцатью болтами 4 с резьбой М16 и четырьмя болтами с резьбой М12. Момент затяжки болтов 40…60 Н-м (4…6 кгс-м). Установите крышку 10 ( см. рис. 247 ) с прокладкой 9 и закре-1 пите ее шестью болтами 11 с пружинными .шайбами. Момент затяжки болтов 40…60 Н-м (4…6 кгс-м).

Установите лабиринтные уплотнения и ведущее колесо, бортовой фрикцион, топливный бак и кабину.

Ремонт бортового редуктора Т-170.00

В трансмиссии трактора Т-170.00 используется бортовой редуктор такой же, как и на тракторе Т-130М, с передаточным числом i—9,94, уменьшенным по сравнению с передаточным числом 1=14,79 бортового редуктора трактора Т-170.01.

Бортовой редуктор трактора Т-170.00 может применяться только вместе с коробкой передач 50-12-7СП.

Снятие и разборка бортового редуктора Т-170.00

Слейте масло из картера бортового редуктора. Разъедините гусеницу, отсоедините и снимите тележку гусениц. Снимите топливный бак, кабину, бортовой фрикцион, концевой подшипник, ведущее колесо, большое и малое уплотнения.

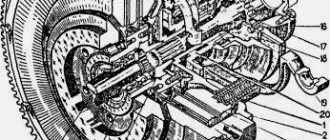

Рис. 256. Бортовой редуктор трактора Т-170.00

Выпрессуйте шпонку 5 ( рис. 256 ) из шпоночного паза полуоси 21 и удалите заглушку 6, резиновое кольцо 7 и кольцо 8. Выверните болты и отверните болты с гайками крепления кожуха бортового редуктора. Присоедините к подъемнику кожух бортового редуктора за отверстие прилива ( ). Вверните два отжимных болта М14 и отодвиньте кожух бортового редуктора от плоскости корпуса бортовых фрикционов. Сдвиньте кожух со штифтов и снимите его. Выверните болты 9 ( см. рис. 256 ) и снимите крышку 10 с прокладками 13.

Рис. 257. Выпрессовка наружного кольца подшипника

Выпрессуйте из кожуха 1 съемником ( рис. 257 ) наружное кольцо роликоподшипника 12 ( см. рис. 256 ) (разукомплектовка колец подшипников не допускается) и выпрессуйте съемником наружное кольцо роликоподшипника 14. Присоедините к подъемнику ступицу 3 приспособлением ( ) и снимите ее с полуоси вместе с роликоподшипником 4 ( см. рис. 256 ), наружным кольцом роликоподшипника 22 и проставкой 2. Спрессуйте внутреннее кольцо роликоподшипника 22 с полуоси.

Разборка ступицы бортового редуктора

Рис. 258. Ступица

Установите ступицу шпильками 1 ( рис. 258 ) вверх. Выворачивайте шпильки только в случае их замены. Выпрессуйте съемником наружное кольцо роликоподшипника 2 и снимите стопорное кольцо 3. Отогните концы стопорных пластин 5 и отверните гайки с болтов 6 крепления шестерни 12 к фланцу ступицы 4. Выбейте, болты и снимите шестерню. Переверните ступицу и отогните концы стопорных пластин 10 с граней болтов, крепящих крышку И к торцу ступицы. Выверните болты и снимите крышку. Выпрессуйте съемником шарикоподшипник 9 вместе с наружным кольцом роликоподшипника 8. Снимите стопорное кольцо 7.

Рис. 259. Схема строповки двойной шестерни

Присоедините к подъемнику захватом ( рис. 259 ) двойную шестерню 11 ( см. рис. 256 ) и снимите ее вместе с внутренними кольцами роликоподшипников 12 и 20. Масса шестерни 40 кг.

Рис. 260. Спрессовка внутренних колец подшипников

Спрессуйте с шестерни съемником ( рис. 260 ) внутренние кольца роликоподшипников. Выверните шесть болтов 15 ( см. рис. 256 ) крепления корпуса 17 роликоподшипника 18 ведущего фланца 16. Вверните два отжимных болта М12ХА75 в корпус 17 подшипника. Присоедините к подъемнику ведущий фланец приспособлением ( ), выпрессуйте отжимными болтами корпус подшипника. Выньте ведущий фланец 16 ( см. рис. 256 ) из отделения бортовых фрикционов. Выбейте медной оправкой корпус 19 роликоподшипника 20.

Рис. 261. Шестерня двойная

Выпрессуйте съемником наружное кольцо роликоподшипников 6 ( рис. 261 ) из корпуса 3 роликоподшипника.

Рис. 262. Фланец ведущий

Установите снятый ведущий фланец 2 ( рис. 262 ) в сборе с шестерней на приспособление. Отогните усики стопорной шайбы 7 и специальным ключом выверните пробку 6. Спрессуйте со шлицев вала-шестерни 1 ведущий фланец 2. Снимите корпус 3 с наружным кольцом роликоподшипника 4, выпрессуйте съемником наружное кольцо роликоподшипника и манжету 8 из корпуса подшипника.

Рис. 263. Выпрессовка внутренних колец подшипников

Снимите со шлицев вала шестерни резиновое кольцо 5 и выпрессуйте съемником ( рис. 263 ) внутренние кольца роликоподшипников 4 и 9 ( см. рис. 262 ), с обеих шеек вала-шестерни.

Трактор Т-170. Бортовой редуктор

При сильном нагреве бортового редуктора; не прекращающемся после регулировки подшипников, при подтекании масла; при ненормальном шуме и стуку; разобрать бортовой и заменить дефектные детали новыми или восстановленными.

Снятие и разборка

Слить масло из картера бортового редуктора; разъединить гусеницу, отсоединить и снять тележку гусениц; снять топливный бак, кабину, бортовой фрикцион, концевой подшипник, ведущее колесо, лабиринтные уплотнения.

Снять заглушку, выпрессовать шпонку, снять резиновое и стальное кольца. Снять кожух бортового редуктора, отвернув гайки и болты крепления. Снять ступицу с шестерней, роликоподшипником, втулкой, шарикоподшипником.

Выпрессовать корпус подшипника из, гнезда, вынуть ведущий фланец с шестерней из отделения бортового фрикциона.

Отвернуть гайку, снять фиксатор, двойную шестерню с внутренними кольцами роликоподшипников. Вывернуть болты, снять фиксатор. Выбить оправкой корпус подшипника со стержнем, шарикоподшипником и наружным кольцом роликоподшипника.

Снятие и разборка ведущего колеса

Слить масло из картера бортового редуктора. Разъединить гусеницу. Вывернуть болты крепления концевого подшипника. Поднять корпус бортовых фрикционов и зафиксировать его в таком положении, подставив под него надежную опору. Вывернуть болты крепления защитного щитка, снять щиток. Вывернуть болты крепления крышки концевого подшипника, снять крышку с прокладками; Снять стопор, гайку, фиксатор, прокладки и концевой подшипник. Вывернув болты крепления ведущего колеса, застропив его, снять колесо.

Для разборки ведущего колеса (см. рис.5.94) отвернуть гайки 4, снять венец 5 с фланца 7. Отвернуть гайки 3 со шпилек 2 и разъединить фланец 7, проставку 1, лабиринт 6.

Снятие и разборка малого уплотнения

Расстопорить и отвернуть гайку 4 (см. рис.5.95) с полуоси 5 бортового редуктора, снять козырек 8, втулку 7 в сборе с диском 3. Вынуть съемником из ступицы диск 10 уплотнения.

Снять с уплотнения диск 8 (см. рис.5.96), сжать уплотнение и с манжеты 5 снять проволоку 2. Выпрессовать пальцы б с сухариками 7 из втулки 3. Разжать уплотнение и разъединить втулку 3 с диском 1, снять с втулки пружину 4.

Снятие и разборка большого уплотнения

Вывернуть болты крепления лабиринта и снять лабиринт. Снять с кожуха большое уплотнение и прокладку.

Уплотнение установить в приспособление. Сжав уплотнение, снять проволоку 8 (см. рис.5.97) с манжеты 7. После разжатия снять диск 1, диск 3 вместе с пальцами 2 и сухариками 5, манжету 7, вынуть пружины 6 из фланца 4.

Рис. 5.94. Ведущее колесо

Рис. 5.95. Снятие и установка малого уплотнения

Рис. 5.96 Малое уплотнение

Проверка технического состояния и ремонт

Дефектацию уплотнения и венца ведущего колеса проводить в соответствии с требованиями карт дефектаций.

Уплотнения проверить на герметичность топливом для быстроходных дизелей под равномерной нагрузкой 98 Н (10 кгс) в течение 5 мин. Наличие следов выхода топлива наружу не допускается.

Манжеты уплотнений не должны иметь трещин, порванных мест и других дефектов, влияющих на герметичность уплотнений.

Сухарики должны свободно, без заеданий поворачиваться на пальцах уплотнений. Не допускаются кольцевая выработка и риски на поверхности под манжету у ведущего фланца. При наличии выработки и рисок обработать поверхность до их устранения, но до размера не менее 99, 25 мм.

Рис. 5.97. Большое уплотнение

Рис. 5. 98

Наименование детали

| Уплотнение | |

| Обозначение детали | 20-19-123СП |

| Количество на изделие | 2 |

| Масса, кг | 8,7 |

| Материал | — |

| Термообработка, твердость | — |

| Позиция на рисунке | Возможный дефект | Способ установления дефекта и мерительный инструмент | Размеры, мм | Рекомендуемый способ восстановления | ||

| по чертежу | допустимые без ремонта в сопряжении с деталями | |||||

| работавшей | новой | |||||

| 1 | Трещины, следы коррозии, надломы, разрыв пружин 700-38-2814 | Визуальный контроль Лупа ЛП-1-7* | Не допускается | Заменить пружину | |

| 2 | Разрыв проволоки | Визуальный контроль | Не допускается | Заменить проволоку | ||

| 3 | Ослабление посадки пальцев 15-19-36 по втулке 20-19-18 | Визуальный контроль | Не допускается | Заменить пальцы на новые, установив их со смещением на 90° относительно первоначального положения | ||

| 4 | Потеря эластичности, трещины, разрывы манжеты 700-40-2163 | Визуальный контроль Лупа ЛП-1-7* | Не допускается | Заменить манжету | ||

| 5 | Нарушение герметичности в соединении дисков 20-19-19 и 50-19-96 по уплотняющим поверхностям | Проверить на герметичность. Стенд для испытания | Проверка топливом Л ГОСТ 305-62 под равномерной нагрузкой 100Н (10 кгс) в течение 5 мин | Нарушение герметичности и течь топлива не допускаются | Углубить канавки в дисках 20-19-19, 50-19-96 и притереть по коническим поверхностям канавок совместно оба диска | |

| 6 | Износ поверхности диска 50-19-96 | Штангенциркуль ШЦ-11-250-0,05 | -0,17 215 -0.46 | 214,45 | 214,40 | Железнить |

Рис. 5. 99

| Наименование детали | Венец ведущего колеса |

| Обозначение детали | 50-19-160 |

| Количество на изделие | 2 |

| Масса, кг | 113,6 |

| Материал | Отливка 40РЛ ТУ 23-108-164-88 |

| Термообработка, твердость | 156-241 НВ (04,8-3,9 мм). Рабочая поверхность зубьев: твердость >= 430 НВ (2,95 мм) |

| Позиция на рисунке | Возможный дефект | Способ установления дефекта и мерительный инструмент | Размеры, мм | Рекомендуемый способ восстановления | ||

| по чертежу | допустимые без ремонта в сопряжении с деталями | |||||

| работавшей | новой | |||||

| 1 | Износ зубьев по высоте | Замер наружного диаметра. Штангенциркуль ШЦ-Ш-1000-0,1 | 895±5,0 | 882 | Наплавить и обработать | |

| 2 | Износ зубьев по длине | Штангенциркуль ШЦ-1-125-0,1 | 90±1,8 | Размер “А” 85 | Наплавить и обработать | |

| 3 | Износ профиля зубьев | Шаблон, щуп набор № 2, кл. 2 | — | Зазор между шаблоном и профилем зуба не более 5 мм | Наплавить и обработать | |

| 4 | Износ поверхностей отверстий под болты | Нутромер НИ 18-50-2 | +0,052 20 | 20,08 | 20,10 | Заварить и обработать |

| 5 | Износ поверхности под фланец | Штангенциркуль ШЦ-Ш-500-0,1 | +1,55 490 | 491,1 | 491,5 | Наплавить и обработать |

есоосность вала конической шестерни главной передачи и ведущего фланца бортового редуктора не более 0,55 мм. Проверять при помощи щупа наборного № 4 кл. 2

Перед сборкой соприкасающиеся поверхности уплотнений и манжеты смазать трансмиссионным маслом.

Сборка и установка Сборка и установка малого уплотнения

Выдать втулку 3 (см. рис.5.96) на приспособление. На втулку надеть манжету 5 и закрепить ее проволокой 2. Надеть на втулку пружину 4. Проверить маркировку комплектности уплотнительных дисков 1 и 6. Надеть на втулку диск 1. Сжать до упора пружину 4. Надеть на пальцы 6 сухарики 7, запрессовать пальцы во втулку. После запрессовки сухарики должны свободно поворачиваться на пальцах. Ослабить пружину и установить сухарики в пазы. Надеть манжету 5 в канавку диска 1 и закрепить проволокой. Установить на диск 1 комплектный с ним диск 8 и связать уплотнение.

Установить на полуось 5 (см. рис.5.95) кольца 1 и 12, в шпоночный паз полуоси установить шпонку 6 таким образом, чтобы она прижала заглушку 9 к резиновому кольцу 12.

Диск 10 с кольцом 11 установить в ступицу 2 (штифт диска должен войти в паз ступицы). Протереть и смазать трущиеся поверхности дисков уплотнения трансмиссионным маслом. Установить на полуось собранную с диском втулку 7, козырек 8. Навернуть на полуось гайку 4 и затянуть специальным ключом. Момент затяжки гайки 500-700 Н·м (50-70 кгс·см). Застрелить гайку шайбой.

Сборка и установка большого уплотнения

Установить фланец 4 (см. рис.5.97) на приспособлении. На фланец надеть манжету 7 и закрепить ее проволокой 8. В отверстия фланца вставить пружины 6. Запрессовать в отверстия диска 3 пальцы 2 с сухариками 5. Сухарики должны свободно вращаться на пальцах. Установить диск 3 таким образом, чтобы пружины б вошли в его отверстие, а сухарики в гнездо фланца.

Проверить маркировку комплектности уплотнительных дисков 1 и 3. Установить на диск 3 комплектный с ним диск 1 и сжать уплотнение приспособлением. Надеть манжету 7 и закрепить ее на диске проволокой 8.

Установить на штифты кожуха бортового редуктора прокладку и собранное уплотнение. На фланец уплотнения установить лабиринт. Совместить отверстия крепления лабиринта, фланца прокладки, кожуха бортового редуктора и ввернуть болты. Момент затяжки болтов 17-25 Н·м (1,7-2,5 кгс·м). Протереть и смазать тонким слоем трансмиссионного масла рабочие поверхности дисков. Надеть на ступицу диск.

Сборка и установка ведущего колеса

На шпильки 2 (см. рис.5.94) надеть проставку 1, фланец 7 и закрепить гайками с пружинными шайбами. Момент затяжки гаек 40-60 Н·м (4-6 кгс·см). Установить венец 5 ведущего колеса на фланец и закрепить бетами с пружинными шайбами Момент затяжки болтов 300-500 Н·м (30-35 кгс·см).

Надеть на ступицу уплотнительное резиновое кольцо. Ввернуть в ступицу в отверстия под болты технологические шпильки. Застопорить ведущее колесо и установить его на ступицу так, чтобы штифты лабиринта вошли в отверстия диска уплотнения. Вывернуть технологические шпильки из ступицы и закрепить ведущее колесо болтами с пружинными шайбами. Момент затяжки болтов 500-700 Н·м (50-70 кгс·м). Дальнейшую сборку трактора провести в последовательности, обратной разборке.

Оборудование, инструмент, оснастка

Кран мостовой опорный 3,0 тс ГОСТ 534-78; схватка для установки кожуха бортового редуктора ОПТ-23714.12; ванна для подогрева подшипников ОКС-1513; моечная машина ОМ-8036М; стенд для контроля уплотнений герметичности бортового редуктора КМ-23748; гайковерт пневматический’ И П 311 ЗА ГОСТ 10210-83; пресс гидравлический ОКС-1671М ТУ 10′-16.0002.045-88; ключ для бортового фрикциона 70-7813-7827; схватка 7801-0309, схватка 7808-4087; схватка 7808-4027; плоскогубцы 7814-0256 ГОСТ 5547-93; молоток 0,20 7850-0116 ГОСТ 2310-77

содержание .. 21 22 25 ..

Сборка и установка бортового редуктора Т-170.00

Сборка и установка ведущего фланца

Запрессуйте в корпус 3 подшипника манжету 8 заподлицо с торцом корпуса уплотняющей кромкой манжеты, обращенной вовнутрь корпуса.

Запрессуйте в корпус подшипника наружное кольцо роликоподшипника 4 до упора в.бурт корпуса. Нагрейте внутренние кольца роликоподшипников 4 и 9 в масляной ванне до 363 К (90°С) и напрессуйте на шейки вала-шестерни 1 до упора в бурт. Разукомплектовка колец подшипников не допускается. Наружные и внутренние кольца одноименных подшипников должны иметь одинаковую маркировку. Наденьте на шлицевой конец вала шестерни резиновое кольцо 5, корпус 3 подшипника с наружным кольцом роликоподшипника — на внутреннее кольцо. Напрессуйте на шлицы ведущей шестерни фланец 2 до упора во внутреннее кольцо роликоподшипника. Установите собранный узел центра и проверьте биение поверхностей А и В. Биение поверхности А допускается не более 0,6 мм, а поверхности В не более 0,2 мм. Установите стопорную шайбу 7 на торце ведущего фланца и вверните пробку 6 в отверстие вала шестерни специальным ключом до упора. Момент затяжки 40…60 Н-м (4…6 кгс-м). Отогните край стопорной шайбы на фланец, а усики на пазы пробки. Установите прокладки В ( см. рис. 256 ), обеспечив осевой люфт фланца ведущей шестерни в пределах 0,4…1,5 мм, для чего:

- замерьте ширину стенки корпуса бортовых фрикционов, размер А;

- подберите комплект прокладок согласно таблицы: Толщина и кол-во прокладок

Ширина А стенки корпуса бортовых фрикционов, мм Количество прокладок в комплекте (толщина прокладки 0,5 мм) 125,9…126,3 6 126,3…126,7 5 126,7…127,1 4 127,1…127,5 3 - соедините с подъемником фланец ведущий в сборе с шестерней захватом ( см. рис. 250 ) и опустите в отверстие корпуса бортовых фрикционов;

- поверните корпус подшипника пазом вверх и наденьте на него подобранный комплект прокладок. Введите шестерню и посадите корпус подшипника в отверстие корпуса бортовых фрикционов. Закрепите, корпус подшипника ведущего фланца к стенке корпуса бортовых фрикционов шестью болтами с шайбами. Затяните болты через отверстия ведущего фланца. Момент затяжки болтов 40…60 Н-м (4…6 кгс-м).

Запрессуйте в корпус 3 ( см. рис. 261 ) наружное кольцо роликоподшипника 6 до упора. Установите в канавку корпуса резиновое кольцо 4. Перекручивание кольца не допускается. Запрессуйте в боковую стенку корпуса бортовых фрикционов штифт 2. Смажьте: резиновое кольцо 4 — маслом ТЭп-15, сепараторы с роликами подшипника 6 — смесью 10. 20% масла трансмиссионного ТЭп-15 и 80…90 % пресс-солидола С. Запрессуйте корпус подшипника 3 в отверстие боковой стенки корпуса 5 бортовых фрикционов до упора, посадив вырезом во фланце на штифт 2.

Нагрейте в масляной ванне внутренние кольца роликоподшипников 6 и 7 до температуры 363 К (90°С) и напрессуйте на шейки двойной шестерни 1. Разукомплектовка колец подшипников не допускается. Внутренние и наружные кольца должны иметь одинаковую маркировку. Соедините с подъемником двойную шестерню захватом ( см. рис. 259. ) и установите внутренним кольцом роликоподшипника со стороны большой шестерни в наружное кольцо с роликами и введите шестерни в зацепление.

Сборка и установка ступицы

Установите ступицу на подставку отверстиями под шпильки вверх. Смочите конец шпильки 1 ( см. рис. 258 ) в касторовом масле и заверните их в ступицу 4. Момент затяжки 300…400 Н-м (30…40 кгс-м). Шпильки должны выступать над плоскостью ступицы на величину 70…75 мм. Переверните ступицу фланцем вверх. Посадите на ступицу шестерню 12, совместите отверстия и запрессуйте в них болты 6. Установите в канавку ступицы кольцо 7 и запрессуйте шарикоподшипник 9 до упора в кольцо. Запрессуйте в ступицу наружное кольцо роликоподшипника 8 до упора в шарикоподшипник. Установите крышку 11 и закрепите восемью болтами со стопорными пластинами 10. Момент затяжки болтов 40…60 Н-м (4…6 кгс • м). Отогните концы стопорных пластин 10 на грани головок болтов. Переверните ступицу шпильками вверх. Наденьте на болты 6 запрессованные в отверстия фланца ступицы и шестерни пластины 5 отогнутыми концами вверх и закрепите гайками. Момент затяжки гаек 200…250 Н-м (20…25 кгс-м). Отогните концы пластин на грани гаек. Установите стопорное кольцо 3 в канавку ступицы. Запрессуйте наружное кольцо роликоподшипника 2 до упора в кольцо.

Рис. 264. Ступица с полуосью

Нагрейте внутреннее кольцо роликоподшипника 2 ( рис. 264 ) в масляной ванне до температуры 363 К (90 °С). Запрессуйте внутреннее кольцо роликоподшипника 2 на полуось 1 с помощью оправки до упора. Разукомплектовка колец подшипников не допускается. Внутренние и наружные кольца роликоподшипников должны иметь одинаковую маркировку. Соедините с подъемником ступицу 5 в-сборе захватом ( см. рис. 249 ) и установите на полуось, введя в зацепление шестерню 1 ( см. рис. 266 ) с Двойной шестерней 2. Установите проставку 3 ( см. рис. 264 ). Запрессуйте внутреннее кольцо роликоподшипника 4 на полуось с помощью оправки.