Не нашли свой город в списке? Звоните +. Мы всегда готовы к взаимовыгодному сотрудничеству!

Мы предоставляем услуги в следующих городах

| Архангельск | Волгоград | Кисловодск | Нижний Новгород | Рязань | Тольятти |

| Астрахань | Вологда | Краснодар | Орел | Самара | Тула |

| Белгород | Воронеж | Курск | Оренбург | Санкт-Петербург | Ульяновск |

| Благовещенск | Иваново | Липецк | Пенза | Саратов | Уфа |

| Брянск | Казань | Магнитогорск | Псков | Смоленск | Чебоксары |

| Великий Новгород | Калуга | Москва | Пятигорск | Ставрополь | Челябинск |

| Владимир | Киров | Мурманск | Ростов-на-Дону | Тверь | Ярославль |

Башенный кран – оптимальное решение проблемы доставки строительных материалов на значительную высоту. Именно этот факт объясняет их востребованность при возведении зданий различного назначения (промышленные, жилые, производственные).

Монтаж башенного крана требует выполнения высотных работ и использование дополнительной техники. Сборка грузоподъемного оборудования данного типа является приоритетным направлением деятельности «ТехКранМонтаж».

Специалисты нашей компании прошли аттестацию, имеют соответствующие допуски и профессионально осуществят монтажные работы по установке кранового оборудования в сжатые сроки.

Нужен монтаж башенного крана? Звоните + или отправьте ТЗ на

«ТехКранМонтаж» предлагает монтаж башенных кранов различных моделей:

- Башенный кран отечественного производства: КБ 401; КБ 403; КБ 405; КБ 408; КБ 473; КБ 474; КБ 503; КБ 504; КБ 515; КБ 674; КБ 676.

- Монтаж башенных кранов импортного производства: POTAIN; Liebherr; Terex, YANGMAO; SOIMA; Linden Comansa.

Почему важно доверить выполнение монтажа профессионалам

выполняет полный комплекс монтажных работ в сфере грузоподъемного оборудования. Помимо практической части монтажа, в процессе подготовки или уже после монтажа, может возникнуть необходимость в выполнении ряда работ, связанных с составлением технической документации, разработки проекта производства работ, подготовки документации и последующей постановке оборудования на учет в органах Ростехнадзора (в случае кранов относящихся к поднадзорному типу). Специалисты нашей компании более 10 лет работают в сфере грузоподъемного оборудования и имеют узкопрофильную квалификацию.

Возможные этапы монтажа (каждый случай индивидуален, какие-то этапы могут не требоваться в зависимости от оборудования):

- Оценка потребностей клиента и анализ места монтажа оборудования.

- Подготовка технических решений.

- Разработка и согласование проекта производства работ (ППР).

- Выполнение работ по монтажу.

- Исправление производственных дефектов.

- Установка дополнительного оборудования (частотный преобразователь, радиоуправление, датчики от столкновения и др.).

- Пусконаладочные работы.

- Проведение статический/динамических испытаний.

- Регистрация оборудования в органах Ростехнадзора.

Нас ценят за ответственность

Состав нашей команды позволяет провести полный комплекс работ, от подготовки решений и разработки технической и нормативной документации, до сдачи смонтированного оборудования Государственным органам, без привлечения подрядчиков. Такой подход делает работу прозрачной и нашим клиентам не требуется контролировать несколько подрядчиков, которые перекладывают ответственность друг на друга.

Соответствие «цена-качество»

В поиске более выгодного предложения, часто недооценивается роль монтажа и исполнителей, и лишь в отдельных случаях задаются вопросы:

- Требуется ли для монтажа специализированная организация?

- Должны ли специалисты, выполняющие монтажные работы, аттестовываться специальным образом?

- Если после монтажа оборудование работает, означает ли это на 100%, что с ним все впорядке?

- То что стоимость монтажа может отличаться в 2 раза, это из-за того, что компания больше хочет заработать?

Дальнейшая эффективность и срок эксплуатации грузоподъемного оборудования на 50% зависит от соблюдения правил и нормативного регламента при его установке.

В случае допущения ошибок в ходе монтажа, могут быть, как явные проблемы (сгорел частотный преобразователь, повреждения из-за неправильного подключения и др.), так и скрытые дефекты (которые открываются с течением времени).

Проблема явных дефектов чаще всего кроется в их сокрытии. Исполнитель чаще всего пытается скрыть или исправить проблему минимальными средствами, что приводит к кустарным решениям и небезопасной/менее эффективной эксплуатации оборудования в дальнейшем.

Скрытые дефекты, чаще всего выявляется с течением времени. Из-за некорректной установки крана может возникать повышенный износ реборд колес, которые трутся об рельс, в таком случае и рельс износится раньше нормативного срока, и нагрузка на мотор-редукторы увеличивается, что может привести к выходу их из строя. Если не выявить проблему сразу, определить истинную причину в ходе дальнейшей эксплуатации, будет практически невозможно.

Все по закону

Помимо практического опыта и теоретических знаний, наши специалисты проходят курсы повышения квалификации и имеют удостоверения, которые позволяют проводить все выполняемые работы.

На специалистов:

- Охрана труда

- Охрана труда (работы на высоте)

- Пожарный технический минимум

- Электробезопасность

- Монтажник технологического оборудования

- Стропольщик

- Рабочий люльки

- Наладчик приборов безопасности

- Аттестованный сварщик (НАКС)

- Удостоверение эксперта по промышленной безопасности

На компанию:

- Технология аттестации сварки

- СРО

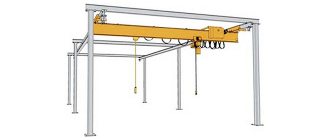

Монтаж консольных кранов

При монтаже консольного крана привлекается бригада специалистов состоящая из трех человек. При монтаже используются ручные тали или погрузчик, а при больших габаритах и массе консольного крана задействуется автокран или другая спецтехника.

При монтаже настенного консольного крана выполняется оценка состояния несущей стены или другой вертикальной поверхности к которой будет крепиться кран. Если выявляются дефекты или стена не может нести необходимую нагрузку, проводится комплекс мероприятий по усилению несущей поверхности.

В случае со стационарным консольным краном предварительно подготавливается фундамент под кран, составляется проект фундамента, производится заливка, далее происходит монтаж крана. Мы можем оценить состояния грунта или основание, разработать проект, подготовить фундамент и произвести монтаж оборудования.

В случае с передвижным консольным краном мы выполним сборку всех комплектующих и проведем наладку подвижных элементов конструкции.

С детальной информацией о монтаже консольных кранов ознакомьтесь на соответствующей странице нашего сайта.

Если в конструкции крана предусмотрена установка электрооборудования, то нами осуществляется проведение электропитания. Следующий этап включает в себя комплекс пусконаладочных работ. По завершению работ проводятся статические и динамические испытания крана грузом: для статических испытаний используется груз на 25% выше номинальной грузоподъемности, а при динамических испытаний груз должен превышать 10%.

Установка и демонтаж башенного крана, технология сборки, разборки

Ограждающие конструкции и колонны. Демонтаж наружных стеновых панелей производят полностью участками вниз или частично, снимая примыкающий к кровле ряд панелей.

Сначала с помощью отбойных молотков разбивается монолитный шов по контуру панели. Затем ее стропят при помощи приспособления, включающего две скобы с фиксирующими пальцами (рис. 9.6). Срезку закладных деталей, крепящих панель к колоннам, осуществляют с помощью газорезной установки. Демонтируемая панель в это время должна удерживаться краном и расчалками. Освобожденную панель укладывают на стоящее в зоне действия крана транспортное средство для последующей вывозки.

Демонтаж стеновых панелей многоэтажных зданий должен осуществляться поочередно на каждом этаже, в том числе с использованием стрелового самоходного крана, которым производится демонтаж плит покрытия. Рабочие размещаются в подвесных люльках, периодически переставляемых по периметру здания. Замену колонн внутри цеха производят с предварительным вывешиванием конструкций покрытия, т. е. переопиранием ферм, установленных на оголовок демонтируемой колонны, на временные стойки их подводят под дополнительно создаваемые узлы опирания в нижних поясах ферм вблизи основных опорных узлов.

Для замены железобетонных колонн внутри действующих производственных зданий часто применяют метод демонтажа колонн поворотом вокруг шарнира с применением лебедок (рис. 9.7,а). При этом способе сначала конструкции покрытия переопирают на временно устраиваемые опоры. После этого газокислородной резкой отсоединяют опорные узлы стропильных ферм от закладных деталей убираемой колонны. Закрепляют поворотный шарнир на демонтируемой колонне, что обеспечивает ее устойчивость после разрушения участка колонны вблизи фундамента. Затем на колонне закрепляют два подвижных блока полиспастов: один за верхнюю часть, другой — ниже центра тяжести колонны. После срубки бетона оголовка (не менее 600 мм), и низа колонны между обоймами поворотного шарнира (не менее 400 мм) и резки несущей арматуры колонну опускают включением в работу полиспаста, присоединенного к верхней части; другой полиспаст вступит в работу только после наклона колонны на 30° к горизонту.

Демонтаж железобетонных колонн лебедками (рис. 9.7, б) применяют в том случае, когда производство работ внутри действующих цехов осуществляется без демонтажа конструкций покрытия, а конструкции основного каркаса позволяют закрепить применяемую такелажную оснастку и воспринять дополнительные нагрузки, возникающие при демонтаже колонны и подкрановых балок.

Замену металлических колонн внутри цехов с помощью опорного шарнира (рис. 9.8) производят в действующих цехах с высокой стесненностью и невозможностью доступа монтажных кранов в зону производства работ. Применение опорного шарнира позволяет произвести опускание и подъем новой колонны в строго зафиксированной плоскости.

Колонны доставляют электромостовыми кранами. Сначала осуществляют усиление стропильных ферм и закрепляют к фасонкам верхних поясов их опорные столики. Затем электролебедками с использованием блоков, закрепленных на монтажных опорных столиках, устанавливают и закрепляют в проектном положении две временные трубчатые опоры. Затем домкратами грузоподъемностью 200 т устанавли

вают их враспор и после отсоединения опорных узлов стропильных ферм от демонтируемой колонны передают нагрузки на каждую временную опору с помощью домкратов до образования расчетного зазора между опорной частью стропильной фермы и оголовком колонны. Далее колонну отсоединяют от фундамента и лебедками осуществляют поворот ее вокруг шарнира и укладку в горизонтальное положение, а затем вывозят.

В теле фундамента просверливают отверстия и устанавливают на эпоксидном клее короткие гладкие анкерные болты, а затем опорный поворотный шарнир и закрепляют его анкерными болтами. После этого монтируемую колонну укладывают на деревянные брусья и выводят ее конец в обойму опорного шарнира, где жестко закрепляют после выверки.

В дальнейшем стропят колонну и переводят ее в вертикальное положение с использованием электролебедки и падающей мачты. После проверки установки колонны осуществляют ее проектное закрепление к фундаменту. Затем домкратами опускают покрытие и закрепляют стропильные фермы на колонне.

Далее монтируют временные трубчатые опоры и устанавливают подкрановые балки, осуществляя их выверку и проектное закрепление.

Монтаж внутрицеховых перегородок в стесненных условиях целесообразно осуществлять краном с телескопическим башенно-стреловым оборудованием. Такой способ применяют в цехах с высотой низа стропильных ферм до 15,6 м в местах, доступных для подхода крана (рис. 9.9).

Крановый путь. Наиболее часто производят замену кранового пути (подкрановые балки и крановые рельсы) в связи с интенсивным физическим и моральным износом, необходимостью установки электромостовых кранов повышенной грузоподъемности или увеличением шага колонн каркаса.

В местах, недоступных для подхода и размещения стреловых кранов, подкрановые балки рекомендуется демонтировать при помощи электролебедок (рис. 9.10) и полиспастов.

Работы ведут в такой последовательности. Вначале устанавливают две грузовые лебедки у оснований смежных с демонтируемой зоной колонн и одну оттяжечную в пролете. На оголовках колонн закрепляют неподвижные блоки грузовых полиспастов, пропуская крепежные канаты вокруг узлов стропильных ферм. Демонтируемые балки освобождают от креплений в консолях колонн и сваривают между собой по опорным ребрам в плеть. Застропив ее на концах снимаемых балок, грузовыми лебедками приподнимают на 60—100 мм и затем, оттягивая от опорных консолей, опускают на подготовленную площадку. Демонтируемую часть вывозят транспортом.

Мелкоразмерные балки заменяют тяжелыми подкрановыми балками большого пролета при увеличении существующего шага колонн с 6—12 до 30 м и более. Такую замену осуществляют с помощью самоходных стреловых кранов и наиболее часто — лебедок и полиспастов, неподвижные блоки которых закрепляют на несущих конструкциях каркаса. При очень тяжелых подкрановых балках применяют поэлементный монтаж, устанавливая балки по частям с использованием горизонтальных поддерживающих конструкций.

Подкрановые рельсы можно заменить самоходными стреловыми кранами, если их размещение внутри действующего цеха не вызывает больших затруднений. При невозможности прохода и размещения стреловых самоходных кранов для замены рельсов используют электролебедки, если несущие конструкции каркаса способны воспринимать дополнительные монтажные нагрузки.

Фонарные конструкции. Демонтаж фонарных конструкций одноэтажных промышленных зданий осуществляют с помощью различных средств механизации, включая использование кабельных кранов, крышевых козловых кранов или крышевых стреловых кранов.

Разборку фонаря с помощью кабельного крана рекомендуется производить при длине цеха до 400 м и массе монтируемых элементов до 1,5 т. Крышевые козловые краны грузоподъемностью 1 т применяют при демонтаже металлоконструкций фонарей в средних пролетах реконструируемых цехов. Демонтажные работы в этом случае могут производиться без остановки производства. В комплекте с крышевым краном можно использовать стреловой кран для снятия демонтажных элементов.

Демонтаж конструкций фонаря при их замене может осуществляться с помощью крышевых стреловых кранов, что сокращает сроки работ. Во время спаренной работы кранов первый выполняет демонтажные работы, а второй — монтажные (см. рис. 9.5).

Покрытия. В зависимости от конкретных условий и характера выполняемых работ по замене покрытия используют различные типы подъемно-транспортных монтажных механизмов: кабельные краны (стационарные и передвижные); установщики мостового типа или мостовые краны (для демонтажа и монтажа крупными блоками); крышевые краны (козловые и стреловые); мостостреловые краны, самоходные стреловые и башенные краны. Механизмы последней группы могут работать над крайними пролетами, а остальных групп — на крайних и средних пролетах. В отдельных случаях можно использовать вертолеты.

Строповку демонтируемых железобетонных плит можно осуществлять через пробиваемые отверстия, в обхват плит с помощью специальных траверс.

Строповку мелких плит покрытия и ферм осуществляют двухветвевым стропом, а для строповки тяжелых и крупногабаритных плит применяют четырехветвевой строп. Прогоны и элементы связей допускается снимать, пользуясь стропом-удавкой. Для демонтажа ферм и балок применяют специальные траверсы, соответствующие размерам и массе этих элементов. Разборка покрытий одноэтажных зданий, когда производство в разбираемом здании останавливается, может осуществляться с помощью самоходных стреловых кранов, передвигающихся по оси пролета, или специальных кранов^ смонтированных на мостовых кранах.

При разборке и замене покрытий без остановки производства работы ведутся посекционно на отдельных участках. При этом разборку следует совмещать с монтажом новых конструкций.

При замене покрытия стана «1700» Ждановского металлургического комбината был применен передвижной кабельный кран на базе двух самоходных кранов Э-2508 пролетом 160 м и высотой подъема крюка 29 м (см. рис. 9.4). Полную замену покрытия реконструируемых цехов целесообразно выполнять крупными пространственными блоками при большой внутренней стесненности цеха, исключающей возможность прохода крана внутри цеха. Для этой цели применяют установщики мостового типа или технологические мостовые краны. У одного из торцов реконструируемого пролета должна быть свободная площадка, достаточная для установки самоходного стрелового или башенного крана, а также складирования и укрупнительной сборки конструкций.

Основными несущими конструкциями установщика (рис. 9.11) обычно являются две продольные и две поперечные фермы, соединенные между собой горизонтальными и вертикальными связями, обеспечивающими его пространственную жесткость. Установщик снабжен «ложной» фермой, состоящей из стоек и ригелей. В узлах верхних поясов поперечных ферм устанавливают катковые опоры, позволяющие смещать находящийся на установщике блок покрытия до 50 мм от проектного положения. В крайних углах нижних поясов продольных ферм размещают ходовые колеса с домкратным устройством — перемещения по крановым путям осуществляют при помощи собственного двигателя или электролебедок, установленных на тормозном настиле кранового пути.

В действующих цехах, представляющих собой одноэтажные здания значительной протяженности, особенно при металлических покрытиях, в качестве установщиков целесообразно использовать технологические мостовые краны.

Демонтаж покрытия производится пространственными блоками в следующей последовательности:

- два мостовых крана соединяются временными связями в жесткую конструкцию;

- над опорной частью кранов устанавливаются домкраты соответствующей грузоподъемности;

- в здании разбираются элементы покрытия (прогоны, профилированный настил) и продольные связи между фермами кратно шагу колонны;

- спаренные краны с домкратами подводятся под блок по крытия, последний отделяется от опорной части колонн и поднимается на высоту около 100 мм и на кранах подается к торцу здания, где установлен самоходный стреловой кран (например, МКГ-100);

- в торце здания стреловой кран снимает и подает на транспортное средство блок покрытия.

Монтаж покрытия производится в порядке, обратном демонтажу. Последний блок (ближайший к стреловому крану) устанавливается непосредственно стреловым краном. Работы этим методом могут быть проведены без прекращения основной деятельности цеха.

Технологическое оборудование. При демонтаже технологического оборудования на открытых площадках работы выполняются часто по комплексной схеме (параллельно с демонтажем конструкций) с применением кранов с удлиненным гуськом.

Краны с телескопическими стрелами могут быть установлены внутри и снаружи зданий. При расположении кранов снаружи многоэтажного здания демонтаж и монтаж оборудования должны производиться через проемы в стене. Однако он организационно сложен и применяется в особых случаях для выполнения сравнительно небольших объемов работ. Транспортирование оборудования производится при помощи прицепной тележки.

При демонтаже оборудования могут быть применены средства механизации на базе автопогрузчиков, например передвижная кран-балка, смонтированная на базе авто- или электропогрузчика (рис. 9. 12). В одноэтажных зданиях передвижные кран-балки применяются, как правило, самостоятельно, при совмещении операций по демонтажу и транспортируют на передвижной кран-балки возможна только в комплекте с краном и транспортными средствами. Кран, входящий в комплект, подбирается с учетом возможности подачи на этаж или этажерку кран-балки.

Передвижная кран-балка является модификацией серийных моделей авто-, электропогрузчиков, оборудованных стрелами. Достоинством такой конструкции является наличие откидных опор, позволяющих сохранить по всей длине стрелы постоянную грузоподъемность, и тельфера. Недостаток — небольшая грузоподъемность базовых погрузчиков (до 10 т), снижающаяся дополнительными нагрузками от тельфера и откидных опор, а также ограниченной способностью перекрытий.

Одним из самых распространенных способов демонтажа и монтажа оборудования в закрытых помещениях является применение порталов. Их применяют для демонтажа и монтажа тяжелого оборудования при невозможности или нецелесообразности работы стрелового крана, отсутствии технологического подъемно-транспортного оборудования, а также в случае реконструкции цеха со взрывоопасной средой. Как и при работе кран-балки, портал может использоваться самостоятельно, а также в сочетании с другим грузоподъемным средством, например со стреловым краном.

Порталы бывают переносные (копры) и передвижные. Переносные порталы (копры) используют для демонтажа (монтажа) оборудования небольшой массы. Подачу и вынос оборудования производят с помощью металлического листа-волокуши или инвентарной тележки.

В зданиях павильонного типа используют передвижной портал вместе с гусеничным краном в башенно-стреловом исполнении. Грузоподъемность самоходного крана может быть значительно ниже массы монтируемого оборудования, поскольку кран служит только для установки портала на нужный этаж (ярус этажерки).

Оборудование к порталу подается тележками или другими транспортными средствами. Затем оборудование поднимается в портал, фиксируется в транспортном положении и при помощи лебедок вместе с порталом надвигается на место установки и устанавливается в проектное положение. Ввиду невысокой производительности труда применение порталов должно быть обосновано экономическими расчетами и применяться только при незначительных объемах работ.

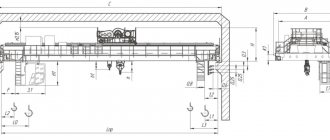

Монтаж мостовых кранов (кран-балок)

Выполняется в зависимости от типа крана. В последнее время все чаще поставляются краны коробчатого сечения, все реже встречаются ферменные или краны мост которых усиливается трубой или швеллером.

В случае подвесного крана, основная нагрузка приходится на перекрытие здание, так как крановый путь крепится к элементам перекрытия. Опорный кран монтируется сверху кранового пути, несущий элемент, который служит опорой для подкранового пути — это либо колоны здания, либо отдельно стоящая крановая эстакада.

В случае отсутствия эстакады мы разрабатываем проект, изготавливаем эстакаду, производим монтаж, после чего монтируется кран.

По завершению монтажа мостового крана нами производятся пусконаладочные работы и составляется соответствующая техническая документация. По ссылке представлено подробное описание видов монтажа мостовых кранов (кран-балок).

Этапы сборки и меры предосторожности

Обычно работы начинают, используя выносной пульт управления элеткросхемами, чтобы защитить команду строителей от непредвиденных происшествий. Когда башня установлена на монтажной стойке, слегка поднимают распорки и монтируют ограждающие элементы каждого блока. Далее приводят монтажную стойку в действие, и лишь затем по рельсам везут тележку, закрепляющую на путях ходовую раму. Рама оснащается противовесом на платформе, потом при помощи грузового каната подвешивают «голову» стрелы. Осталось поднять крановую башню и соединить «голову стрелы с ее «телом».

Когда кран уже установлен, стрелу поднимают и подключают питание к панели управления в кабине. Затем подключают освещение, необходимое для эксплуатации крана в темное время суток, и проверяют работу всех систем оборудования. Кроме того, повторно проверяют собранный кран на предмет соответствия техническим нормам и законодательству.

По завершении проверок и тестировочной эксплуатации крана с ним разрешают работать монтажникам.

Монтаж козловых кранов

Наиболее трудоемким является монтаж козловых кранов. При заключении договора с нашей компанией для работ по проекту назначается ответственный инженер, который контролирует весь процесс работы. Производится контроль основных этапов монтажа, при необходимости предоставляется фото и видеоотчет.

Монтаж козловых кранов имеет ряд особенностей. Если проектом предусмотрена установка «самомонтирующегося» козлового крана, то за счет сборки на козлах, расположенных над путями, скорость монтажа оказывается существенно быстрее чем в случае с козловым краном на жестких опорах. Для выполнения монтажных работ привлекается спецтехника. Подробнее о деталях установки козловых кранов вы можете узнать по ссылке.

Монтаж башенных кранов с помощью телескопа

Такое название, данный вид монтажа получил за счет использования особой подачи/наращивания секций (выдвигаются по принципу телескопа). Его отличие — в применении выдвижной обоймы закрепленной на внешней стороне колонны (башни). Этапы монтажа:

- Устанавливается опорная рама и ходовые тележки.

- Монтируется противовес (нижний).

- Собираются на проектную высоту наружные секции башни.

- На окончание самой верхней секции устанавливают промежуточную раму, на которую крепят выдвижную обойму.

- В наружные секции башни вставляется необходимое количество внутренних секций (имеют меньшее сечение).

- Присоединяется стрела и противовесная консоль, к оголовку.

Выдвижная обойма снабжена специальным механизмом, который позволяет выдвигать внутренние секции из наружной башни. Таким образом, можно быстро «нарастить» колонну до требуемой высоты. При этом стрела и противовесная консоль уже будут установлены на кране.

Монтаж подкрановых путей

Наряду с монтажом мостовых и козловых кранов наша компания выполняет монтаж подкрановых путей и эстакад. Важность правильной установки таких металлоконструкций имеет ключевое значение для эксплуатации грузоподъемного оборудования. При выполнении монтажных работ мы четко следует нормам РД 50:48:0075.01.05 и РД 50:48:0075.03.05. После монтажа обязательно готовим планово-высотную съемку и предоставляем всю необходимую документацию, согласно требованиям РосТехНадзора (предоставление проекта, паспорта подкрановых путей и тупиковых упоров).

Виды, особенности, этапы монтажа

Технологии монтажа различны, их выбор зависит от стройучастка (размеров), конструктивных особенностей крана, его месторасположения и других факторов. На первоначальном этапе, в соответствии с РД11-06 и ФНП «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» разрабатывается ППРк (проект монтажа). В нем указываются все основные моменты, связанные с установкой оборудования на данной стройплощадке. Составление проектной документации позволяет обеспечить безопасность монтажных работ и дальнейшей эксплуатации грузоподъемной техники. Последующие мероприятия по сборке башенного крана выполняются согласно ППРк:

- Подготовка монтажной площадки.

- Установка подкрановых путей (необходимы для маневрирования крана или его вывода за пределы площадки после окончания строительных работ и демонтажа).

- Подведение электрических кабельных трасс.

- Подача крана (секций и комплектующих на монтажную площадку).

Вышеуказанные мероприятия носят подготовительный характер и являются обязательными перед началом сборки башенного крана.

Монтаж сопутствующего оборудования

В рамках модернизации грузоподъемного оборудования нами осуществляется монтаж дополнительных опций. Мы выполняем установку:

- троллейного токоподвода;

- датчиков от столкновения;

- частотных преобразователей;

- радиоуправления;

- ограничителей грузоподъемности.

Использование таких дополнительных устройств позволяет вывести грузоподъемную технику на новый уровень производительности, надежности и безопасности. Все модификации выполняются с применением проверенных качественных комплектующих от ведущих производителей России, Болгарии и Германии.

Закажите монтаж грузоподъемного оборудования в «Крафт Групп»

При монтаже кранов и кранового оборудования наши специалисты ориентированы на достижение качества и высокой скорости ввода в эксплуатацию грузоподъемного оборудования. На все выполняемые работы мы предоставляем гарантию до 36 месяцев. Наша компания отличается наличием СРО — допуском ко всем перечисленным видам монтажных работ.

Для постоянных клиентов мы разработали систему бонусов: скидки при повторном обращении или за определенный объем проводимых работ, при заказе монтажа крана, мы предоставляем скидку 20% на дальнейшее сервисное обслуживание.

Чтобы заказать услугу или получить консультацию, свяжитесь с нашим менеджером по телефону, электронной почте или оставьте свой вопрос в контактной форме. Мы предоставим комплексную консультацию о необходимых Вам услугах.

Монтаж производим во всех регионах России и странах СНГ.

Монтаж с помощью автокрана

Принцип монтажных работ основан на последовательной сборке крановых конструкций, начиная от опорной рамы и заканчивая стрелой. Секции и элементы грузоподъемного механизма доставляются на высоту с помощью автокрана (в каждом случае грузоподъемность и высота стрелы машины подбирается индивидуально). Стыковка и крепеж сегментов башенного крана осуществляется монтажниками-высотниками.