Методика испытаний мостовых и козловых кранов регламентирована федеральными нормами и правилами в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения», утвержденными приказом Ростехнадзора № 533 от 12.11.2013 года.

Статические и динамические испытания крана проводятся путем его нагружения с измерением упругих и остаточных деформаций пролетного строения крана и проверкой состояния его тормозных систем, а также подъёмного привода.

Нагружение крана при испытаниях осуществляется двумя способами: контрольными грузами или гидронагружателями. Каждый из этих способов имеет свои преимущества и недостатки. Преимуществом использования контрольных грузов является возможность проведения динамических испытаний в полном объеме, включая перемещения груза вдоль мостовой балки и перемещение нагруженного крана вдоль пролета по подкрановым путям. Главным недостатком этого способа, делающим его практически непригодным для испытаний кранов большой грузоподъемности, является необходимость тяжелых и объемных контрольных грузов.

В связи с указанным недостатком контрольных грузов наиболее распространенным способом проведения испытаний кранов средней и большой грузоподъемности является применение значительно более легких и компактных гидронагружателей.

Гидронагружатели обеспечивают простую и удобную настройку нагружающего усилия как при статических, так и при динамических испытаниях крана. Однако, использование гидронагружателей требует обязательного устройства якоря в фундаменте с закладным элементом (анкерной тягой), с которым сцепляется корпус гидроцилиндра нагружателя. Соответственно, динамические испытания с использованием гидронагружателя возможны и проводятся только в отношении подъёмного привода крана. При этом положение крана при испытаниях определено местом закладки анкерной тяги.

Типовая схема гидронагружателя, соединенного с анкерной тягой, при расположении крана на нулевом уровне, показана на . При расположении крана на втором уровне гидронагружатель во время испытаний соединяется с анкерной тягой посредством якорной цепи через проем в перекрытии второго уровня.

Выбор гидронагружателя

До настоящего времени ориентиром при выборе гидронагружателя часто служат выпущенные еще в СССР технические условия ТУ 24.00.13.032-87, содержащие только 4 типоразмера гидронагружателей для испытаний кранов грузоподъемностью от 16 до 500 т. В связи с огромным разнообразием конструкций и грузоподъемностей существующих мостовых и козловых кранов такое небольшое число типоразмеров, закладываемых в проектную документацию сооружений и собственно кранов, является технически и экономически неоправданным. Поэтому АО «АВА Гидросистемы» в 2014 году разработало и зарегистрировало технические условия ТУ 3116-001-33103904-2014, содержащие 15 типоразмеров гидронагружателей для испытаний кранов грузоподъемностью от 0,8 до 560 т. (см. табл. 1). Кроме того, в каждом типоразмере гидронагружателя имеются 2 исполнения: исполнение «С» — только для статических испытаний и исполнение «Д» — для статических и динамических испытаний. Наличие двух исполнений обусловлено тем, что при проведении динамических испытаний приводом крана осуществляется подъем и опускание крюка под нагрузкой , соответственно, необходим гидронагружатель с увеличенными по сравнению с исполнением «С» ходом гидроцилиндра, подачей насоса и емкостью бака гидростанции.

Для кранов грузоподъемностью до 10 т в ТУ 3116-001-33103904-2014 включен, наряду с гидронагружателями с электроприводной гидростанцией, более простой и дешевый гидронагружатель НГ-0,13Р, оснащенный ручным насосом. Недостатками гидронагружателя НГ-0,13Р в сравнении с гидронагружателями с электроприводной гидростанцией являются:

- существенная физическая нагрузка на испытателя при работе с ручным насосом,

- значительное увеличение времени набора испытательного усилия и испытаний в целом,

- невозможность проведения динамических испытаний.

Для исполнений «Д» в ТУ 3116-001-33103904-2014 указан диапазон ходов гидроцилиндров гидронагружателей. Это позволяет специалистам, знающим характеристики привода подъема крана, подлежащего динамическим испытаниям (в пересчете на требуемый ход крюка), выбрать и заказать гидронагружатель с минимальным, но достаточным ходом гидроцилиндра, т.е., наиболее компактный и экономичный.

Таким образом, технические условия ТУ 3116-001-33103904-2014 обеспечивают выбор гидронагружателя с максимальным учетом как технических, так и экономических требований к испытаниям кранов.

Рекомендуется следующий порядок выбора гидронагружателя: а) по величине номинальной грузоподъемности испытуемого крана (для группы кранов – по наибольшей величине), умноженной на 1,25, определяется испытательное усилие при статических испытаниях. Затем выбирается ближайший типоразмер гидронагружателя, тянущее усилие которого не меньше требуемого испытательного усилия; б) по требуемому виду испытаний выбирается исполнение: «С» (только статические испытания) или «Д» (статические и динамические испытания); в) при выборе исполнения «Д», если известен требуемый ход крюка, определяется необходимый ход гидроцилиндра нагружателя, который должен превышать ход крюка не менее, чем на 20%. Если требуемый ход крюка не определен, то ход гидроцилиндра принимается максимальным из указанного в технических условиях диапазона; г) для крана, имеющего вспомогательные подъемы, или для группы кранов с существенно разной грузоподъемностью возможны ситуации, когда требуемые для некоторых подъемов или кранов испытательные усилия меньше минимального значения диапазона тянущих усилий выбранного в п. а) гидронагружателя. Чтобы обеспечить необходимую точность испытаний этих подъемов и кранов, из типоразмерного ряда в табл. 1 выбирается и включается в комплект поставки гидронагружателя дополнительный гидроцилиндр с требуемым диапазоном тянущих усилий; д) при динамических испытаниях для всех подлежащих испытаниям подъемов крана проверяется, что минимальные скорости подъема/опускания крюков, обеспечиваемые электроприводами крана, не превышают указанного в технических условиях значения макси-мальной скорости для выбранного гидронагружателя. Если такое превышение установлено, то из имеющегося в технических условиях ряда гидростанций выбирается и включается в комплект гидронагружателя исполнение с большей подачей насоса.

Экспертиза грузоподъемного оборудования

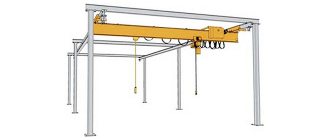

Одним из видов опасного оборудования, используемого на строительных площадках, предприятиях, в цехах, портах, доках, являются грузоподъемные механизмы. Согласно приложению к ФЗ №116 они должны регулярно проходить обследование на предмет безопасности эксплуатации. По результатам проверки выдается официальное заключение на возможность дальнейшего использования, ремонта или списания оборудования.

предлагает услуги:

- Экспертиза промышленной безопасности мостовых, козловых, башенных, портальных кранов. Основными методами диагностики оборудования являются: визуальный и ультразвуковой контроль, коэрцитиметрия, магнитопорошковая дефектоскопия.

- ЭПБ подкрановых путей – осуществляется перед их вводом в работу, а также после истечения срока ранее проведенной экспертной оценки. По результатам исследований комиссией выдается паспорт с указанием недостатков или их отсутствием, возможностью дальнейшей эксплуатации и временем следующего технического обследования.

Комплектность

Базовый комплект гидронагружателя включает гидроцилиндр с проушинами и осями для сцепки с переходным звеном и анкерной тягой, гидростанцию и комплект соединительных рукавов с быстроразъемными соединениями. В исполнении «Д» гидроцилиндр обязательно оснащается аварийным конечным выключателем, ограничивающим ход штока. Оси гидроцилиндров нагружателей больших типоразмеров, начиная с НГ-0,8, для удобства сцепки снабжены винтовыми приводами. Как указано выше, в некоторых случаях в базовый комплект включается дополнительный гидроцилиндр.

Для выполнения испытаний крана с помощью гидронагружателя, кроме базового комплекта, необходим набор принадлежностей, состав которого зависит от условий, в которых они проводятся. В ряде случаев для испытаний выделяется площадка (в конце хода мостовой балки крана), на которой гидронагружатель находится постоянно в рабочем положении. При таких условиях в комплект поставки гидронагружателя включаются (или предоставляются заказчиком) анкерная тяга, переходное звено между крюком или подвеской крана и штоком гидроцилиндра и стационарная площадка обслуживания, оснащенная хомутом и талрепами для удержания гидроцилиндра в вертикальном положении.

В большинстве случаев гидронагружатель после выполнения испытаний крана должен быть удален с места испытаний и доставлен в место его хранения. В комплект гидронагружателя при этом, помимо переходного звена и анкерной тяги, включаются опорное устройство с хомутом и талрепами, подкатная площадка обслуживания и тележка для транспортировки и хранения гидроцилиндра. Малые гидронагружатели по ТУ 3116-001-33103904-2014, до типоразмера НГ-0,25 включительно, конструктивно выполнены в виде ручной тележки с установленными на ней гидростанцией и ложементом, на котором при перевозке и хранении закреплен гидроцилиндр.

Техническое освидетельствование

Все грузоподъемные краны и грузозахватные органы, на которые распространяются правила промышленной безопасности подвергаются периодическому освидетельствованию, согласно требованиям нормативной документации Российской Федерации. Техническое освидетельствование подъемных машин бывает плановым и внеплановым.

Плановому техническому освидетельствованию должны подвергаться все грузоподъемные механизмы:

- Частичное техническое освидетельствования (ЧТО) – не менее 1 раза в год

- Полное техническое освидетельствование (ПТО) – не менее 1 раза в 3 года

Внеплановое техническое освидетельствование подъемных машин проводится:

- По итогам монтажа крана, переноса на новое место.

- При проведении реконструкции: замены узлов передвижения, подъема, переоборудование тележки под другой грузозахватный механизм(грейфер, магнит), уменьшение/увеличение пролета,, увеличение грузоподъемности.

- Ремонт несущих металлоконструкций крана

- Замена крюковой подвески

- Проведение работ по капитальному ремонту

Техническое освидетельствование подъемных механизмов является обязательным комплексом работ в процессе эксплуатации. Грамотно проведенное освидетельствование позволяет обеспечить дальнейшую безопасную эксплуатацию и безотказную работу.

БИЛЕТ №2

1. Цель статических испытаний мостового крана

Проверка прочности мостового крана и его отдельных элементов.

Порядок проведения статических испытаний следующий:

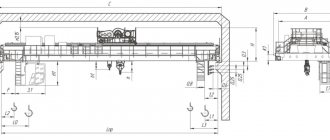

176. Статические испытания мостового крана проводятся следующим образом. Кран устанавливается над опорами кранового пути, а его тележка (тележки) — в положение, отвечающее наибольшему прогибу моста, делается первая высотная засечка положения одного из поясов главной балки (с помощью металлической струны, оптическим прибором или лазерным дальномером). Затем контрольный груз весом 125% от паспортной грузоподъемности поднимают краном на высоту 50 — 100 мм, делают вторую высотную засечку положения того же пояса главной балки и кран выдерживается в таком положении в течение 10 минут. В случае обнаружения произвольного опускания поднятого груза испытания прекращают и результаты их признаются неудовлетворительными.

По истечении не менее 10 минут груз опускается, после чего делается третья высотная засечка положения того же пояса главной балки. Если значение третьего измерения совпало с первым, остаточная деформация моста крана отсутствует, и испытания прошли успешно.

При наличии остаточной деформации (отсутствия равенства первого и третьего проведенных измерений), явившейся следствием испытания крана грузом, кран не должен допускаться к работе до выяснения специализированной организацией причин деформации и определения возможности его дальнейшей работы.

2. Перечень грузов, запрещаемых поднимать кранами.

При эксплуатации грузоподъемных машин запрещается поднимать грузы:

— масса которых превышает допустимую грузоподъемность для данного вылета;

— неизвестной массы и ее не представляется возможным определить каким-либо доступным методом;

— одновременно груз и людей;

— поднимать грузы, находящиеся в неустойчивом положении;

— отрывать грузы примерзшие, заваленные грунтом, заложенные другими грузами;

— подтягивать грузы при косом натяжении подъемных канатов, оттягивать грузы при подъеме;

— опасные и токсичные грузы без наличия письменного разрешения от лица, ответственного за безопасное производство работ кранами или от владельца груза;

— любой груз при отсутствии наряда-допуска при работе вблизи ЛЭП, не получении целевого инструктажа или отсутствии лица, ответственного за безопасное производство работ кранами;

— любой груз при выводе из действия или неисправности тормозов, приборов и устройств безопасности.

3. Причины закручивания грузового каната.

1. Наличие в канате внутренних напряжений, образующихся при его изготовлении.

2. Неправильная запасовка нового каната после замены изношенного.

Рекомендации по устранению скручивания ветвей грузового каната

По опыту специалистов ОАО «КАЗ»

После замены на кране грузового каната новым, в процессе подъема груза возможны случаи скручивания ветвей каната, возникающие из-за …… (см. выше).

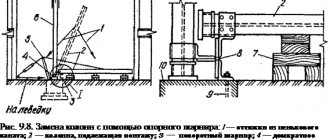

Для устранения скручивания ветвей грузового каната его рекомендуется размотать с бухты и разложить прямолинейно, оберегая от загрязнения. Если размеры производственных площадей из-за длины каната сделать это не позволяют, то необходимо грузовой канат не наматывать сразу с бухты на барабан грузовой лебедки, а предварительно наматывать на промежуточный барабан, отрезав необходимую длину и предоставив концу каната свободно раскручиваться. При сматывании последней 1/3 каната с бухты на промежуточный барабан конец каната необходимо принудительно раскрутить в обратную сторону. Промежуточный барабан для намотки грузового каната можно выполнить с ручным приводом (Рисунок 1).

При сматывании каната с промежуточного барабана на грузовую лебедку промежуточный барабан должен быть заторможен, чтобы на грузовую лебедку канат наматывался с усилием 0,5 — 1,0 т (Рисунок 2).

При навивке каната на барабан необходимо обращать внимание на правильность укладки первого слоя, чтобы витки ложились вплотную один к другому и плотно обхватывали барабан. Навивать канат на барабан лебедки и сматывать с него желательно плавно, без рывков, чтобы исключить нарушение структурной целостности каната при перегибе на блоках и барабане.

При пуске нового каната в эксплуатацию обязательно необходима его приработка в течение 20 — 30 циклов с грузом 10% от номинального. Для устранения скручивания ветвей грузового каната необходимо установить кран на выносные опоры, выдвинуть стрелу и произвести «вытяжку» каната. Эта операция уменьшает также выпучивание проволок в виде петель, способствует выравниванию напряжения между прядями каната, что в результате повышает его долговечность.

Вытяжку каната рекомендуется производить при длине стрелы 14,0 м и кратности полиспаста n=8 с постепенным увеличением нагрузки (50%, 75%, 100% от номинальной) на соответствующем вылете используемой грузовой характеристики на высоте 100 — 200 мм от уровня земли с выдержкой в этом положении 10 — 15 минут в течение двух-трех рабочих смен.

ВНИМАНИЕ! Если не удается устранить скручивание каната указанным способом, то необходимо выполнить следующие операции:

1. поднимите тот же груз на высоту 100 — 200 мм от уровня земли, предоставьте ему возможность самопроизвольно вращаться, придерживая его от быстрого вращения, сосчитайте число сделанных оборотов «n» до остановки, опустите груз;

1. опустите стрелу до положения, при котором расстояние между оголовком стрелы и уровнем земли соответствует 1,5 — 1,8 м, при этом крюковая подвеска должна опуститься на рабочую площадку. Для обеспечения доступа к оголовку стрелы допускается дополнительно выдвинуть секции стрелы;

2. снимите клиновую втулку с оголовка стрелы;

1. снимите с каната зажим;

1. выбейте из клиновой втулки клин и выньте из клиновой обоймы канат;

1. снимите коуш с концом грузового каната с оголовка стрелы и освободите грузовой канат от крюковой обоймы;

2. произведите вращение коуша с канатом вокруг оси каната в направлении закручивания ветвей каната. Число оборотов вращения коуша «N» должно быть на 1 — 5 оборотов больше числа оборотов закручивания ветвей каната «n», замеренных в п.1;

1. пропустите грузовой канат через блоки крюковой подвески в зависимости от необходимой кратности запасовки, установите и закрепите коуш с канатом на оголовке стрелы;

2. поднимите стрелу;

1. поднимите максимально допустимый груз на соответствующем вылете используемой грузовой характеристики на высоту 100 — 200 мм от уровня земли и выдержите груз в этом положении 10 — 15 минут;

1. произведите 5 — 8-кратный подъем (опускание) на максимальную высоту груза массой 4,0 т на вылете 8,0 м при длине стрелы 21,7 м.

1. При повторном скручивании ветвей каната операции 1 — 11 необходимо повторить.

Дополнение к рекомендациям:

если конец каната на крюковой (нечетная запасовка) — то конец крутить в сторону закручивания, если на оголовке (четная запасовка) — то в противоположную сторону.

Запасовка каната (т.е. расположение по блокам) по паспорту. Крепление конца во втулке — рабочий конец должен входить по прямой стороне трапеции корпуса — ось каната должна совпадать с осью крепления втулки к конструкции крана.

—————————————————————————————————-

содержание .. 1 2 3 ..