Из истории создания ГАЗ — 66

В серийное производство ГАЗ — 66 был запущен в 1964 году. Он был создан на базе грузовых автомобилей ГАЗ — 62 и ГАЗ — 63. Полноприводный грузовик имел грузоподъемность 2 тонны, V-образный восьмицилиндровый бензиновый двигатель и 4-х ступенчатую коробку передач. В 1968 году в конструкцию ГАЗ — 66 добавили систему регулировки давления в шинах. Модель дважды отмечалась золотыми медалями и получила знак качества. Выпуск ГАЗ — 66 прекратился в 1995 году, на данный момент можно приобрести ГАЗ 66 с военной консервации.

За счет чего достигнута высокая проходимость ГАЗ — 66

На высокую проходимость грузовика повлиял ряд факторов. В первую очередь, это применение в обоих мостах машины самоблокирующихся дифференциалов. Важно смещение центра тяжести на середину кузова, что дает равномерное распределение нагрузки на обе оси автомобиля.

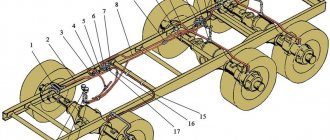

Подробная схема грузовика ГАЗ 66

Высокая посадка кузова позволила грузовику проползать по болотистой местности, не задевая «брюхом» бугры и кочки. Также за счет коротких свесов грузовой автомобиль ГАЗ — 66 легко преодолевает неровные участки дороги. Повлияли на проходимость и шины. Вот о шинах стоит рассказать подробнее.

Шины, применяемые на ГАЗ — 66

Влияние шин на проходимость

С легкостью преодолевать любые препятствия вездеходу горьковского завода помогают и колеса. Во-первых, само конструкторское решение – по одному скату на передней и задней оси. При прохождении препятствия передние колеса набивают колею, а задние идут за ними практически по тем же следам, продавливая тот же размер колеи (колея передних колес – 1, 8 м, задних – 1, 75 м). Учитывая небольшой вес ГАЗ — 66 и довольно большой размер резины, автомобиль не вязнет в болотистой среде.

Другое дело, если бы задние колеса были двускатными – машина тогда буксовала бы задней осью.

Во-вторых, есть замечательное решение конструкторов – добавить в грузовой автомобиль ГАЗ — 66 компрессор для подкачки шин. Подкачка реально выручала. Перед полосой препятствия сначала можно было снизить давление во всех колесах, а после прохождения трудного участка подкачать компрессором.

Подкачка помогала и при повреждении протектора – давала возможность доехать с пробитым колесом до шиномонтажа, постоянно поддерживая давление во время движения автомобиля (компрессор работает от двигателя).

Но стоит заметить, что штатный компрессор довольно капризен – требует постоянного обслуживания. Стоит только проглядеть – он тут же выйдет из строя.

В-третьих, это применение на ГАЗ арочных шин, облегчение резины методом обдирки. Такие нестандартные решения увеличивают возможность с большей легкостью преодолевать трудные участки дороги.

Характеристики стандартной резины на ГАЗ — 66

В наше время еще немало экземпляров «боевых» ГАЗ — 66 ездит по дорогам России (впрочем, не только в России).

Для начала приведем общие характеристики стандартной шины, которая устанавливается на автомобиль:

- Размер колеса – 12.00R18 320х80 R 457;

- Рисунок протектора – универсальный;

- Максимально допустимая скорость – от 80 до 95 км/ч;

- Внутреннее давление с максимальной нагрузкой – 340 кгс;

- Статический радиус – 505 мм;

- Применяемость – на грузовых автомобилях ГАЗ — 66, ЗИЛ — 157;

- Номинальное давление воздуха в шинах – 2,8 кгс/ см2.

Давление в шинах грузового автомобиля: таблица и правила

Долговременная безопасная эксплуатация автомобиля, снижение расхода топливного ресурса, сохранность резины, подвесок грузового автомобиля во многом зависит от показателя плотности воздуха внутри покрышки колеса. Нужно смотреть рекомендованное давление в шинах грузового автомобиля в таблице. Закачивать воздух с помощью компрессора внутрь покрышек следует, используя данные таблицы в руководстве, приложенном к документам транспортного средства.

Важность отслеживания

Контроль давления в шинах необходим, так как этот показатель жёстко связан со многими параметрами эффективной и безопасной эксплуатации автомобиля, колёса которого:

- Предназначены для приёма крутящего момента от двигателя и сцепления их с полотном дороги. Слабые покрышки могут вызвать проворачивание колёс на ободе, что всегда грозит серьёзными последствиями.

- Шины — это элемент транспорта, в том числе и грузового. Они воспринимают и смягчают удары от неровностей дороги. Недостаток воздуха в процессе движения вызовет потерю эластичности покрышек и, как следствие, повысит риск быстрого изнашивания протектора.

- Обеспечивают качество разгона и торможения автомобиля, избыток и недостаток воздуха в шинах оказывает прямое влияние на скорость расхода топлива.

- От них зависит устойчивость и плавность движения транспорта.

- Колёса определяют безопасное управление автомобиля, повышается вероятность самопроизвольного ухода автомобиля в сторону.

- Снижение давления в шинах может привести к поломке каркаса колеса.

Техническое состояние машины обеспечивает безопасное состояние движения на трассе. Любое аварийное состояние автомобиля на дороге может привести к тяжёлым последствиям.

Чтобы избежать проблем во время движения по трассе, нужно поддерживать этот критерий на уровне, рекомендуемом производителем.

Параметр плотности воздуха в колёсах для каждого вида автомобильного транспорта установлен индивидуально автозаводом-производителем.

Посмотрите на видео, как правильно подбирается давление в шинах.

Водителю необходимо знать состояние шин на данный момент. В холодное время измерение давления воздуха в шинах производится с меньшим интервалом, чем летом.

Проверку этого показателя рекомендуется проводить один-два раза в неделю, применяя устройства, разработанные для этой цели. Манометр – основная приемлемая и эффективная конструкция для контроля давления.

Основные приёмы

Для определения уровня давления воздуха в шинах грузовика используют стрелочные манометры, в которых действует правило уравновешивания давления, силой упругой деформации пружины, выполненной в виде полой витой трубки.

Величина давления воздуха в шинах грузового автомобиля имеет огромное значение, так как он определяет соразмерность нагрузки на шины грузовика. Плотность воздуха в колёсах транспорта для перевозки грузов необходимо измерять не менее двух раз в неделю. Наиболее надёжным устройством для этой процедуры служит манометр с двумя головками с градацией не менее 8 Бар и шкалой с интервалом по 0,1 бар.

Первоначальное давление измеряют в колёсах стоящего автомобиля, когда шины холодные. Температура воздуха внутри колёс автомобиля, находящегося в движении и стоящего на месте существенно отличается. В процессе движения шина разогревается, тоже происходит и с воздухом, находящимся внутри. Он способен расширяться и сжиматься в зависимости от температуры. Давление в результате поездки может возрасти на 25%. Чтобы обеспечить оптимальную величину плотности в колёсах грузового автомобиля, следует ориентироваться на данные таблиц, в которых приводятся максимальные и рекомендованные значения.

Для грузовика этот показатель может иметь два параметра, которые принято считать основными, они приводятся в специальных таблицах:

- Самое высокое значение производитель маркирует на боковой части шины. Это значение нельзя превышать в целях безопасности.

- Рекомендованная величина, которая должна выдерживаться в процессе воздействия нагрузки на ось. Она устанавливается расчётами и испытаниями, проведёнными производителем.

Установленная производителем величина давления представляет среднее значение нагрузки на определённую ось транспорта при самой высокой нагрузке на неё. Это допустимое значение указано в специальных таблицах.

Таблицы рекомендуемого давления в шинах грузовика в зависимости от нагрузки на оси и типоразмера шины

Независимо от времени года, давление в шинах грузового автомобиля должно быть одинаковым, иметь величину, рекомендованную заводом-производителем.

Устанавливая на грузовой автомобиль зимнюю резину, необходимо учитывать заводские рекомендации, так как давление в шинах во многом зависит не только от нагрузки. Температура окружающего воздуха также оказывает существенное влияние на этот параметр.

В зимний период погодные условия не стабильны, всегда возможны резкие перепады температур, поэтому к контролю этого показателя следует отнестись более ответственно:

- При повышении температуры воздуха окружающей среды, из-за некоторого смягчения резиновых шин, произойдёт расширение воздуха внутри них, то есть будет наблюдаться повышение давления.

- При снижении температуры в зимний период резина становится твёрдой и холодной, что вызывает сжатие воздуха внутри. Тогда этот показатель будет понижаться.

Учитывая эти особенности, следует чаще контролировать и корректировать этот показатель. При этом необходимо знать, что выполнять эту процедуру следует на улице.

Выполняя постоянный контроль давления с применением необходимых приборов будут:

- Исключены непредвиденные опасные ситуации;

- Снизится шум торможения;

- Сократится расход топлива;

- Снизятся нагрузки на подвеску автомобиля;

- Увеличатся сроки эксплуатации колёс.

Как показывает опыт, давление в колёсах грузовых автомобилей существенно влияет на расходы по его содержанию и рост безопасности движения на дорогах. Поэтому необходим своевременный и регулярный контроль этого показателя.

carloud.ru

Арочные шины — зачем они нужны

Казалось, классная проходимость у «Шишиги», чего еще нужно. Но неудовлетворенные почитатели 66-ого хотят еще больших, фантастических побед над бездорожьем. И помимо стандартной резины, приспосабливают на грузовики все, что катится, стараясь подобрать нужный размер, снижая давление в скатах.

Для лучшей проходимости существуют арочные шины. Что можно сказать о них? То, что отличительной чертой оных является очень широкий профиль — ширина арочной резины в два, а то и в три раза превышает обычную ширину рядовой шины.

Пример арочных шин на газ 66

При этом сам наружный размер сохраняется на нормальном уровне. Такая конструкция позволяет снизить внутреннее давление в шинах до 0,5—1,4 кгс/см2, давление на грунт заметно снижается, распределяясь по всей ширине колеса, и за счет этого существенно увеличивается проходимость техники.

ГАЗ-66-11. Система регулирования давления воздуха в шинах (устройство)

Система регулирования давления воздуха в шинах обеспечивает изменение и контроль давления в шинах с места водителя как на стоянке, так и на ходу в зависимости от характера дорожного покрытия и скорости движения автомобиля. Снижение давления воздуха в шинах при движении по мягкому грунту уменьшает удельное давление на грунт и повышает проходимость автомобиля. При незначительных повреждениях камеры система регулирования давления в шинах позволяет продолжать движение автомобиля, не прибегая при этом к немедленной смене колеса, поскольку компрессор восполняет утечку воздуха из камеры. Система регулирования давления воздуха в шинах (рис. 180)) состоит из компрессора 1, воздушного баллона 4, крана управления 10, регулятора давления 3, предохранительного клапана 5, защитного одинарного клапана 8, запорных воздушных кранов колес, блоков уплотнителей, установленных в цапфах мостов, манометра 9, трубопроводов и шлангов.

Компрессор

(рис. 181) поршневого типа, одноцилиндровый с воздушным охлаждением приводится во вращение через шкив 7 вместе с насосом гидроусилителя рулевого управления двумя ремнями от шкива коленчатого вала двигателя. Воздух из воздушного фильтра двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан. Сжатый воздух вытесняется в пневматическую систему через пластинчатый нагнетательный клапан. Смазочный материал к компрессору подводится от системы смазывания двигателя. Компрессор имеет устройство для поддержания необходимого давления воздуха в системе. Оно состоит из разгрузочного цилиндра 6, установленного на головке компрессора, и регулятора давления.

При достижении давления воздуха в системе 7…7,35 кгс/см2 регулятор давления соединяет разгрузочный цилиндр 6 с воздушным баллоном, в результате чего воздух под давлением поступает в разгрузочный цилиндр и перемещает поршень разгрузочного цилиндра вниз. Шток поршня разгрузочного цилиндра, переместившись вниз, открывает клапан и соединяет таким образом полость цилиндра компрессора с воздушным фильтром двигателя, вследствие чего при ходе поршня компрессора вверх (ход сжатия) воздух вытесняется обратно в воздушный фильтр, а не в систему, т. е. компрессор работает без нагрузки. При снижении давления воздуха в системе до 5,65…6 кгс/см2 регулятор давления соединяет разгрузочный цилиндр с атмосферой. Поршень разгрузочного цилиндра с штоком поднимается под действием пружины вверх, впускной клапан освобождается, а компрессор снова начинает нагнетать воздух в систему.

Рис. 180. Схема системы регулирования давления воздуха в шинах: 1—компрессор; 2—разгрузочный цилиндр; 3—регулятор давления; 4—воздушный баллон; 5—предохранительный клапан; 6—кран отбора воздуха; 7—кран слива конденсата; 8—защитный одинарный клапан; 9—манометр; 10—кран управления; 11—рукоятка крана управления

Рис. 181. Компрессор

Рис. 182. Регулятор давления:

Рис. 183. Кран управления

Рис. 184. Воздушный кран

Регулятор давления (рис. 182) совместно с разгрузочным цилиндром автоматически поддерживает давление в системе в пределах 5.65…7.35 кгс/см2 путем впуска и выпуска воздуха из разгрузочного цилиндра. При повышении давления в системе до 7…7,35 кгс/см2 клапан 9 под действием этого давления, преодолевая усилие пружины, поднимается вверх до тех пор, пока клапан 13 не прижмется к седлу 6. При этом сжатый воздух из системы через фильтр 12 поступит в разгрузочный цилиндр, в результате чего нагнетание воздуха в систему прекратится. При падении давления в системе до 5,65…6 кгс/см2 пружина регулятора преодолевает силу давления сжатого воздуха и опускает шарики вниз, вследствие чего разгрузочный цилиндр отъединяется от системы и соединяется через выпускные каналы с атмосферой. Впускной клапан компрессора освобождается, и компрессор начинает нагнетать воздух в систему.

Воздушный баллон предназначен для отстоя конденсата водяных паров и масла, попадающих в систему из компрессора вместе с сжатым воздухом. Баллон имеет предохранительный клапан, краник для слива конденсатора и краник отбора воздуха. Предохранительный клапан служит для предохранения системы от чрезмерного повышения давления в случае порчи автоматического регулятора давления и отрегулирован так, что он открывается при достижении в системе давления воздуха 10… 10,5 кгс/см2. Кран управления (рис. 183) золотникового типа позволяет соединять камеры колес с компрессором (при накачке шин воздухом), атмосферой (при снижении давления воздуха в шинах) или запирать их (если нужно сохранить имеющееся давление воздуха в шинах) . Перемещаясь относительно корпуса 1 в ту или иную сторону от среднего положения, золотник 8 мо-жет соединять полость, сообщающуюся с камерами колес, с полостями, сообщающимися с компрессором или атмосферой. Золотник крана управления имеет три положения. Левое соответствует накачке шин, правое — выпуску воздуха из шин, среднее — нейтральное. Нейтральное положение крана управления фиксируется рукояткой в кронштейне, а положения «Увеличение давления» и «Снижение давления» — упором соответственно замочного кольца 6 в опорную шайбу 5 и в гайку 7.

Золотник крана управления тягой соединен с рукояткой крана, закрепленного спереди на средней части съемного пола кабины. На панели приборов имеется табличка с указа- нием положения рукоятки крана управления. Для переключения рукоятку крана поднимают вверх и повертывают в нужное положение.

Воздушный кран (рис. 184) служит для подвода воздуха в камеры колес. Он состоит из корпуса 2, сальников 4, запорной пробки 6, накидных гаек 1 и 5 и шайб 3.

Подвод воздуха к переднему колесу показан на рис. 185 и к заднему колесу на рис. 186. Основной частью уплотнительного устройства в цапфе являются резиновые манжеты, которые собраны в пакет.

Рис. 185. Подвод воздуха к переднему колесу: П- полость; 1 шланг подвода воздуха; 2—канал для подвода воздуха; 3—трубка подвода воздуха; 4—воздушный кран

Рис. 186. Задняя ступица и колесо. П—полость; 1—цапфа; 2—болт-съемник; 3—крышка фланца; 4, 6—гайки подшипников; 5— стопорная шайба; 7—ступица; 8—трубка подвода воздуха; 9—колесо; 10—тормоз; 11—перепускной клапан; 12, 15—сальникм;13—балка моста; 14—полуось

содержание .. 81 82 ..

Шины низкого давления и обдирка шин

Хорошим решением для преодоления трудных участков дороги является применение шин низкого давления. Такая шина не давит на грунт, она как бы подстраивается под препятствие, принимая его форму, площадь соприкосновения с грунтом увеличивается за счет мягкости шины. Минус таких покрышек – они не для скоростной езды и быстро изнашиваются на твердом покрытии.

И еще вот в чем беда – стоимость комплекта такой резины иной раз чуть ли не равна стоимости самой машины. И обладатели ГАЗ — 66 и похожих вездеходов пускаются во все тяжкие, лишь бы получить эффект шин низкого давления.

газ 66 с шинами низкого давления

Что собой представляет обдирка шин и что она дает

Обдирка шин – это удаление части корда с наружной части покрышки. При этом шина становится легче и значительно мягче, и приобретает свойства шины низкого давления. Обдирка покрышки – занятие весьма нудное и кропотливое.

По неопытности покрышку можно испортить, поэтому лучше потренироваться сначала на шине, которую не жалко будет выбросить. На ГАЗ — 66 нередко практикуют обдирать кировские шины К-70. Будут ли такие покрышки долго служить – неизвестно, и после такой процедуры на этих шинах не стоит ездить по асфальтированным дорогам.

процесс обдирки шины на газ 66

Конечно, колеса играют большую роль в проходимости ГАЗ — 66, но стоит ли так напрягаться в погоне за невероятными результатами? Не проще ли оставить стандартные колеса как есть, все-таки завод-изготовитель не зря проводил испытания и уже изобрел велосипед до нас.

ГАЗ-66 Шишига › Бортжурнал › Восстановление автоподкачки колес (часть 1)

Случилось это как всегда неожиданно — в один прекрасный день я решил попробовать восстановить подкачку колес на Газике. Беглый осмотр показал, что половина деталей присутствует.

А именно: — компрессор (само собой); — воздушный балон (ресивер); — регулятор давления; — трубки (за исключением тех, что идут к крану управления давлением. Само крана тоже нет).

Начать поиски решил с крана управления давлением, как с ключевого элемента).

В первый день на авторынке мне подсунули деталь, которая оказалась регулятором давления с другого автомобиля, но понял я это уже дома. На следующий день пришлось ее вернуть и продолжить поиски. На рынке я провел часа два, в надежде найти хоть какие-то элементы из системы, типа штуцеров и тройничков. Как обычно удача улыбнулась, когда я уже собирался ехать домой. В одном месте нашлось много всего на 66-ой.

Так как я был ограничен финансами и не до конца понимал всю схему, ограничился только: Краном регулировки давления (6 000 тг), угловыми штуцерами (2х500 тг), соединением на 12-ую трубку (500 тг), хомутиками (100 тг) и шлангом высокого давления (6х200тг).

Первым этапом я решил собрать минимальную систему (компрессор+регулятор давления+ресивер+монометр) и проверить ее на герметичность.

Завожу машину — стрелка манометра радостно поползла вверх, под нарастающий свист из под пола кабины. Заглянув вниз, я нашел место откуда беззаботно выходил воздух из системы. Затянул и завел снова. Операцию пришлось повторить 6 раз. После чего, осталось только одно место, которое никак не хотело загерметизироваться. Это был регулятор давления.

Снимаю, разбираю, замачиваю в ацетоне и промываю WD-40 мелкие детали. Внутри оказался потрепанный жизнью, медный пористый вкладыш, размером с небольшую монету. Заменить его все равно нечем — пришлось ставить обратно. Если раньше воздух выходил в трех местах только на регуляторе — то теперь осталось только одно — вверху. Которое по идее должно срабатывать при предельном давлении. Но как эта штука работает я пока не понял.

Судя по мыльной пене — это осталось последнее место, откуда травил воздух и я решил перейти к следующему этапу — подключению крана управления давлением. Поставил его на место, прикрутил угловые штуцера (пришлось подматать нить на резьбу, чтобы они встали в нужном положении). И перешел в стадию поиска трубок подводки в общую систему. Думаю для начала остановиться на готовых трубках высокого давления. Т.к. медные оригинальные сделать проблематичней.

По ходу тестирования понял, что манометр маленько не в порядке — загнутая стрелка ограничивает его на 4-ех атмосферах, а после чего необходимо по нему стучать, чтобы стрелка начала двигаться дальше. И движения его очень резкие и не всегда предсказуемые.

Придется разбирать и манометр, а также искать недостающие элементы системы.

На этом первый этап окончен, продолжение следует )

PS: схема найдена на сайте gaz66.ru, огромное спасибо ее автору.

Источник: www.drive2.ru