Основные неисправности сцепления

Основные причины неполадок в работе сцепления:

- Износ маховика. На поверхности устройства могут появляться трещины, задиры и другие дефекты. Для восстановления может применяться шлифовка, но она должна осуществляться с учетом допусков от производителя. При диагностике следует также проверить состояние зубчатого венца стартерного механизма.

- Выход из строя опорного подшипника. Заклинивание или заедание детали может привести к невозможности отключения сцепления. В случае износа возможно появление посторонних звуков.

- Неисправность сальников. При критическом изнашивании изделий сцепление работает некорректно.

- Выход из строя выжимного механизма. При замене системы эта деталь также обязательно меняется. Выжимное устройство должно свободно скользить по направляющей втулке. Правильность монтажа последней также важно всегда проверять. Втулка располагается параллельно первичному валу трансмиссии.

- Износ троса сцепления. Если проблема состоит в обрыве изделия, выполняется его замена. В случае растяжения исправить проблему позволит регулировка.

- Утечка масла. Недостаток смазки приводит к тому, что агрегат начинает работать «на сухую». Масло требуется для обработки шлицов и направляющих втулок для подшипников. Важно, чтобы в составе смазочного вещества отсутствовали твердые металлические частицы. После того как шлицы будут обработаны, остатки вещества следует удалить.

Главное при ремонте — использовать оригинальные запчасти к трактору ДТ 75, а процедуру восстановления техники доверить профессионалам. Некачественные комплектующие долго не проходят, а ошибки в процессе замены могут привести к более серьезным неисправностям.

Обслуживание, контроль и регулировка элементов трансмиссии и передач

Наладочные и регулировочные работы, проводимые при техническом обслуживании, предназначены для того, чтобы восстановить в сопряжениях нормальные посадки и зазоры, нарушенные в процессе эксплуатации в результате износа. Регулировочные работы, выполняемые при техническом обслуживании, крайне разнообразны, но все они подчиняются общим принципам, которые следует рассматривать по основным группам механизмов, кинематических пар и т. д. Технологически регулировочным работам предшествуют контрольно-проверочные и диагностические работы, при которых определяют неисправности и технические неполадки в машинах и их элементах, а также замеряют зазоры между сопряженными деталями и сборочными единицами, при этом устанавливается потребность в тех или иных регулировочных работах. При техническом обслуживании дорожно-строительных машин регулировочным работам подвергаются все их элементы. Работы выполняются в такой последовательности: двигатели внутреннего сгорания, их механизмы и системы, элементы трансмисеии, передачи, опорные устройства и подшипники, тормозные системы и фрикционы, механизмы и рычаги управления, системы управления, ходовые устройства. Трансмиссии дорожно-строительных машин (бульдозеров, скреперов, грейдеров и др.) состоят из муфт сцепления, коробок передач, механизмов отбора мощности, реверсивных механизмов, ведущих мостов, зубчатых и цепных передач. Техническое состояние трансмиссии оценивают преимущественно величиной суммарного бокового зазора между зубьями и шлицами шестерен, износом зубчатых и цепных передач. Для указанных целей применяют прибор КИ-4813 — люфтомер (рис. 7,6). Прибор состоит из корпуса, в основании которого размещены магнит, стрелка-указатель, шкала с делениями, и динамометрического рычага с набором сменных головок для прокручивания ведущих звездочек или колес. Магнит предназначен для закрепления прибора на частях трансмиссии — ступице, оси полуоси и др.

Рис. 7.6. Проверка суммарного бокового зазора в механизмах силовой передачи люфтомером КИ-4813: 1 — люфтомер; 2 — динамометрический рычаг

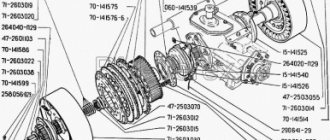

При осмотре обращают внимание на признаки, указывающие на состояние передач: внешние повреждения, течь масла из картеров, ненормальные шумы и стуки, вибрация, повышенный нагрев. Фрикционные муфты сцепления (дисковые и конусные). Силы трения, развиваемые между дисками или колодками муфт, должны быть больше, чем наибольшие усилия, передаваемые от вала двигателя. Основным показателем, характеризующим надежную работу муфт сцепления, является коэффициент запаса, показывающий, во сколько раз момент трения, создаваемый дисками или колодками, превышает момент, передаваемый от двигателя механизма трансмиссии. В процессе эксплуатации муфт сцепления коэффициент запаса постепенно уменьшается из-за снижения момента трения, что является следствием износа трущихся поверхностей (дисков, колодок) или разрегулировки взаимного их положения. В результате уменьшаются силы поджатая ведущих и ведомых элементов муфт, что ведет к пробуксовкам, а также к увеличению хода нажимного (ведущего) диска, конуса колодки при включении муфт и к ослаблению нажимных рычагов (у непостоянно замкнутых муфт) или нажимных пружин (у постоянно замкнутых муфт). Работоспособность фрикционных муфт сцепления обеспечивается регулировкой и заменой пришедших в непригодное состояние их рабочих элементов (фрикционных дисков, колодок, лент и др.). Работоспособность муфт проверяют при максимальной нагрузке. При испытании, когда выбирается максимальная нагрузка, силовой двигатель вследствие перегрузки передачи должен останавливаться, а муфта сцепления работать без пробуксовка. Правильно отрегулированная муфта не должна буксовать при перегрузках двигателя, в то же время она должна обеспечивать легкое включение и выключение с полным соединением и разобщением её рабочих элементов. Зазоры между дисками в однодисковых муфтах должны находиться в пределах 0,35—0,45 мм. В двухдисковых муфтах этот зазор колеблется от 1,5 до 2,0 мм. Величину зазора проверяют набором щупов, а регулировку производят по-разному в зависимости от конструктивных особенностей регулировочных устройств. Свободный ход педали для включения муфт должен составлять 20—40 мм в зависимости от назначения муфты и конструкции механизма управления этой муфтой. Расстояние между концами отжимных рычажков и кольцом отжимного подшипника находится в пределах 3,5—4,5 мм, причем разница этих зазоров у отдельных рычажков не должна превышать 0,3 мм. Указанные размеры контролируют щупом при включенном сцеплении. Фрикционные муфты регулируют в выключенном и нейтральном положении рычагов переключения передач. Муфта считается отрегулированной, если её включение можно осуществить при ножном включении усилием не более 60—80 Н, при ручном включении — 120—160 Н, а зазор между фланцем и муфтой должен быть в пределах 9-11 мм. Если усилие будет меньше 120 Н при ручном включении, а зазор менее 4-6 мм, муфта подвергается дополнительному регулированию. Для обеспечения нормальной работы муфт необходимо систематически (в соответствии с инструкцией) смазывать их подшипники. В качестве примера рассмотрена регулировка фрикционных муфт сцепления различных конструктивных исполнений. Муфта сцепления трактора Т-130М (рис. 7.7) является многодисковой, постоянно замкнутой, с механическим замыканием дисков трения. Рассматриваемая муфта не представляет собой отдельного съемного элемента, а сборочные единицы её вмонтированы в маховик двигателя, хотя и могут быть сняты без демонтажа других элементов машины. Для того чтобы проверить и отрегулировать муфту сцепления, связанную с сервомеханизмом и блокировочным механизмом, соединяют выходной рычаг сервомеханизма с отводкой, тягой, пальцем, гайкой, а также шаровой гайкой. Затем вывертывают пробку из сервомеханизма и присоединяют к нему трубопроводы системы управления. После этого между фланцем и муфтой устанавливают зазор 9—11 мм, а между концами рычагов и муфтой — зазор ОД—0,2 мм и регулируют свободный ход штока сервомеханизма, ввертывая и вывертывая амортизатор на колонке педалей так, чтобы, между штоком сервомеханизма и нажимным рычагом был зазор 0,9—1,11 мм.

Рис. 7.7. Схема регулировки системы управления муфтой сцепления трактора Т-130М: 1 — рычаг включения; 2 — оттяжной палец рычага включения муфты сцепления; 3 — диск тормоза муфты сцепления; 4 — крышка корпуса подшипника; 5 — отводка; 6 — карданный вал; 7— муфты включения; 8— ведомый барабан; 9 — опора; 10 — наружная нажимная пружина; 11 — опорный диск; 12 — нажимной диск; 13 — ведущий диск; 14 — ведомые диски; 15 — маховик двигателя

При регулировке (при неработающем двигателе) сначала шаровой гайкой (находящейся внутри кожуха муфты сцепления) устанавливают свободный ход штока сервомеханизма (13—15 мм), равный величине утопления штока при нажатии на педаль. В дальнейшем приступают к регулировке блокировочного механизма при включенной муфте сцепления, для чего регулировочной вилкой устанавливают рычаг так, чтобы он был отклонен вперед (по ходу машины) на 15—21°, При этом риски на валиках фиксаторов должны совпасть с рисками на корпусах валика. Затем проверяют легкость хода штока сервомеханизма и педали муфты сцепления при работающем двигателе.

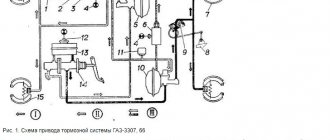

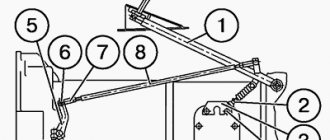

Рис. 7.8. Схема регулировки системы управления муфтой сцепления трактора ДТ-75М: 1 — тяга механизма блокировки; 2 — упор; 3 — рычаг управления главной муфтой; 4 — регулировочный винт; 5 — пружина сервомеханизма; 6 — регулировочная муфта; 7 — тяга сервомеханизма; 8 — двуплечий рычаг сервомеханизма; 9 — колодка тормозка с фрикционной накладкой; 10 — упор пружины сервомеханизма; 11 — тяга муфты; 12— рычаг муфты; 13— рычаг тормозка; 14 — шкив тормозка; 15 — регулировочная корончатая гайка отжимного болта; 16 — отжимной рьгча-жок; 17 — промежуточный диск; 18 — упорный винт промежуточного диска; 19 — отводка

В процессе эксплуатации при уменьшении зазора между фланцем и отжимной муфтой до 4 мм, а свободного хода штока сервомеханизма — до 6 мм муфту сцепления снова подвергают регулировке. После окончания регулировки муфты проверяют свободный ход штока, который должен быть 13-15 мм. В такой же последовательности проверяются муфты сцепления дорожных машин. При регулировке постоянно замкнутой муфты сцепления трактора ДТ-75М сначала рычаг переключения устанавливают в нейтральное положение. Затем включают муфту сцепления, открывают её люк и устанавливают муфту в такое положение (рис. 7.8), чтобы один из рычажков 16 был расположен против люка. В этом положении посредством щупа проверяют зазор между отводкой 19 и отжимным рычажком 16. При правильной регулировке зазор между ними должен быть в пределах 2,5—3,5 мм. Разница в зазоре для отдельных рычажков не должна превышать 0,3 мм. Если этот зазор менее 2 мм или более 5 мм, регулировку продолжают, вращая корончатую гайку 15. Перед регулировкой расшплинтовывают корончатую гайку, а обжимный болт, для того чтобы при вращении избежать проворачивания корончатой гайки, удерживают ключом. После того как будет отрегулирован зазор у одного рычажка, гайку шплинтуют и поворачивают муфту на 1/3 оборота и в такой же последовательности регулируют зазор у второго рычажка, а затем через 1/3 оборота — у третьего. Затем приступают к регулировке зазора между винтами 18 и промежуточным диском 17. Для этого проворачивают муфту, установив её так, чтобы винт 18 разместился против люка. После этого отпускают контргайку винта и завинчивают винт до упора в подпятник диска, а затем отворачивают его на два оборота, что соответствует зазору в 2 мм, и затягивают контргайку. Потом поворачивают муфту на 1/3 оборота и регулируют зазор вторым винтом, а затем — третьим. После регулировки зазора между винтами и диском проверяют ход отводки 19, который должен составлять (22± 1) мм. Если ход отводки не будет соответствовать указанной величине, регулировку продолжают, изменяя при этом длину тяги путем вращения регулировочной муфты 6. При правильной регулировке рычаг выключения 12 должен отклоняться назад от вертикального положения на (30±5)°, а рычаг тормоза на (13±5)° от горизонтали. Для правильного действия сервомеханизма муфты сцепления между упором 10 и рычагом 8 в выключенном положении муфты должен быть зазор 1,0-1,6 мм. Этот зазор регулируют, изменяя длину тяги 1. Если рычаг 3 не удерживается в крайних положениях, увеличивают натяжение пружины 5, вращая регулировочный винт 4. Правильность регулировки тормоза управления муфты сцепления трактора ДТ-75М (рис. 7.9) проверяют при включенном положении муфты сцепления по величине зазора (4—5 мм) между упором пружины 3 и заплечиком расточки рычага 4. Этот зазор регулируют болтом 2 при ослабленной контргайке. После регулировки затягивают контргайку. Отрегулировав и проверив исправность действия муфты сцепления на тракторе под нагрузкой, крышку лючка устанавливают на место. Для регулировки муфты сцепления пускового двигателя ПД-10УД, применяемого на тракторах Т-130М, ДТ-75М и др. (рис. 7.10) включают муфту, поворачивая рукоятку 1 до отказа на себя, вывертывают стопорный болт 2 и выдвигают рукоятку до выхода её зубьев из зацепления с подвижным упором 3. Затем рукоятку поворачивают от себя на 20— 30° и вводят её в зацепление с упором. После этого завертывают стопорный болт. При регулировке конусных фрикционных тракторных лебедок (ДЗ-3, ДЗ-7А и др.) замеряют между рабочими их конусами зазор, который должен быть в пределах 0,5—1,5 мм. Если этого зазора не имеется, то это влечет к самопроизвольному сцеплению и перегрузке муфт, а излишний зазор не обеспечивает зацепления и не создает условий для работы. Нарушение нормальной работы муфты может возникнуть и при эксцентричности конусов. Зазоры между рабочими конусами этих муфт указываются в заводских инструкциях.

Рис. 7.9. Схема регулировки тормозка управления муфты сцепления трактора ДТ-75М: 1 — колодка тормозка; 2 — регулировочный болт тормозка; 3 — упор пружин тормозка; 4 — рычаг тормозка; 5 — рычаг муфты сцепления

Для регулировки фрикционного сцепления тракторных лебедок (рис. 7.11) устанавливают рычаг 2 управления лебедкой в нейтральное положение и освобождают ось 5 барабана. После этого, ослабив болты 4, снимают предохранительную шайбу. Затем посредством ключа 6 вращают ось барабана по часовой стрелке до полного отказа, т. е. до соединения конусов фрикциона. Потом, повернув ось барабана в обратном направлении на 5—10°, достигают требуемого минимального зазора, при котором не происходит трения между внутренним и наружным конусами при нейтральном положении рычага управления лебедкой. Затем надевают на ось барабана предохранительную шайбу и совмещают отверстие на шайбе и отверстие на планке. При несовпадении отверстий необходимо повернуть ось барабана в ту или другую сторону и закрепить её болтами, не допуская перекоса планки.

Рис. 7.10. Схема регулировки муфты сцепления пускового двигателя ПД-10УД

Рис. 7.11. Схема регулировки сцепления фрикционной конусной лебёдки: 1 и 3 — ломики для отжатия; 2 — рычаг; 4 — болты; 5 — ось барабана; б — ключ

Гидравлические (гидродинамические) муфты сцепления (турбомуфты и турботранс-форматоры) . В этих передачах нет каких-либо механических сцеплений, коробок ‘ передач, главных передач, карданных передач и т. п. Рабочие функции в них выполняют гидромуфты и гидротрансформаторы (рис. 7.12). Простейшей передачей является гидромуфта, состоящая из двух рабочих колес — насосного и турбинного, закрепленных на ведущем и ведомом валах передачи. Каждое из колес имеет плоские радиальные лопасти. Насосное колесо (на ведущем валу) приводится от двигателя. Турбинное колесо (на ведомом валу) соединено с коробкой передач или другим механизмом. При вращении вала двигателя насосное колесо отбрасывает рабочую жидкость, находящуюся в гидромуфте, к периферии, где она попадает на турбинное колесо. На этом колесе рабочая жидкость отдает свою энергию и, пройдя между лопатками турбинного колеса, снова попадает на насосное колесо. Как только крутящий момент, передаваемый на турбинное колесо, окажется больше имеющегося в передаче момента сопротивления, ведомый вал с находящимся на нем турбинным колесом начнет вращаться, вращая при этом и тот элемент передачи, который присоединен к валу турбинного колеса. Коэффициент полезного действия указанной передачи находится в пределах 0,80—0,85. В гидравлических передачах могут встретиться следующие неисправности: при работающем двигателе и включенном золотнике ведомый вал не вращается. Причина — рабочая жидкость (масло) не подается в рабо- чую полость механизма вследствие засорения всасывающего фильтра, нарушения герметичности во всасывающем трубопроводе, заклинивания турбинного колеса. Неисправности устраняются прочисткой фильтра, восстановлением герметичности во всасывающем трубопроводе, регулировкой зазора колеса турбины; при работающем двигателе и включенном золотнике ведомый вал продолжает вращаться. Причина — задевание насосного колеса за турбинное колесо, задевание обгонной муфты. Неисправности устраняются регулировкой зазора между насосным и турбинным колесами, регулировкой положения (с предварительной разборкой); наблюдается значительное пенообразование рабочей жидкости (масла) , вследствие чего гидромуфта или гидротрансформатор не развивают требуемого усилия. Причина — высокий уровень рабочей жидкости в корпусе механизма, подсос воздуха в систему или её засорение. Неисправности устраняются снижением уровня рабочей жидкости, устранением неплотностей во всасывающей магистрали, очисткой фильтра.

Рис. 7.12. Гидравлические муфты сцепления: 1 — ведущий вал; 2 — насосное колесо; 3 — корпус муфты; 4 — турбинное колесо; 5 — ведомый вал

Наиболее благоприятными условиями для работы гидравлических передач являются: температура внешней среды в пределах минус 20— 25 ° С и плюс 20-25 ° С; температура рабочей жидкости во время работы не выше 80-90 ° С и не ниже 60-70 ° С. Гидростатические передачи в сравнении с механическими передачами имеют ряд преимуществ: полное использование мощности двигателя на всех эксплуатационных режимах и предохранение его от перегрузок; спокойная пусковая характеристика и наличие так называемой «ползучей» скорости при большой силе тяги; бесступенчатое регулирование скорости на всем диапазоне от нуля до максимума и обратно; высокая манёвренность; простота управления и обслуживания; самосмазывае-мость; легкость автоматизации; малая инерционность и сравнительно высокий коэффициент полезного действия. Коробки передач. Эти механизмы предназначены для ступенчатого изменения частоты вращения и крутящего момента при их передаче (т. е. частоты вращения и крутящего момента) от муфты сцепления или гидротрансформатора к главной передаче машины и её конечным элементам передачи (посредством набора в коробках шестерен, имеющих различное число зубьев). К основным неисправностям коробок передач, требующих соответствующей проверки и регулировки, относятся: включение передач невозможно или затруднительно. Причины — невозможность введения шестерен в зацепление. При проверке осматривают механизм переключения передач и выявляют перекосы или заедания в системе рычагов, тяг, фиксаторов. Если после устранения указанных неисправностей включение передач будет также невозможным или затруднительным, проверяют, нет ли на зубьях или торцах шестерен забоин, заусенцев и других дефектов. Боковой зазор в зацеплении шестерен коробки должен находиться в пределах 0,25—1,0 мм. Для проверки используют пластинки щупа, прикладываемые в различных взаимопротивоположных местах между шестернями; самовключение шестерен коробки во» время работы. Причины — ослабление или износ блокировочного механизма (фиксирующего устройства — хвостовика, пружины, впадины и др.). При проверке осматривают блокировочный механизм (фиксирующее устройство), выполняют регулировочные работы, включая замену изношенных деталей; частые и сильные удары и стуки в коробке передач. Причины — поломка зубьев шестерен или самих шестерен. При проверке выявляют износ или поломку шестерен и заменяют их. Оси и валы, имеющие повышенный износ шлицев, также заменяют; повышенный нагрев коробки передач. Причины — утечка или разжижение масла. При проверке выявляют утечку или перегрев масла и доливают его до требуемого уровня или заменяют на более вязкие сорта. Перегрев может возникнуть также вследствие заеданий осей и валов в подшипниках. В этом случае необходимо разобрать коробку передач и устранить задиры, заусенцы и другие дефекты. Для примера рассматривается регулировка механизма блокировки коробка передач тракторов Т-130 и Т-130М. Регулировку указанного механизма трактора Т-130М выполняют при включенной муфте сцепления, для чего регулировочной вилкой устанавливают рычаг так, чтобы он был отклонен вперед на 15-21°. Риски на валиках фиксаторов должны совпадать с рисками на корпусах валика. При этом рычаги валика фиксатора могут быть отклонены вперед на 30°, что соответствует закрытому положению блокировочного механизма. Далее проверяют легкость хода штока сервомеханизма и педали муфты сцепления при работающем двигателе. Блокировочный механизм подвергают регулировке, если при выключенной муфте сцепления с трудом переключаются передачи или при включенной муфте сцепления свободно переключаются передачи (самопроизвольное включение или выключение). Зубчатые передачи. Нормальная работа зубчатых передач характеризуется: плавностью передачи; отсутствием стука и сильного шума; отсутствием на поверхности зубьев задиров, глубоких вмятин и мест выкрашивания; правильностью зацепления зубьев; отсутствием торцового биения шестерен; взаимной перпендикулярностью осей и валов конических и червячных шестерен; допускаемыми (согласно техническим условиям) радиальными и боковыми зазорами зацепления; правильностью установки опор подшипников осей и валов. Отклонения от параллельности осей и валов зубчатых передач принимаются на 1000 мм длины оси или вала. Например, при числе зубьев от 16 до 50 и модуле от 2 до 8 допустимое отклонение на 1000 мм вала должно находиться в пределах от ± 1,6 до ±0,4 мм. Причинами ненормальной работы зубчатых передач могут быть дефекты изготовления и неудовлетворительное качество монтажа (особенно во время ремонта), к которым прежде всего относятся нарушение параллельности или перпендикулярности осей и валов и расстояний между ними, наличие недопустимых осевых и радиальных биений. Зубчатые передачи, воспринимающие нагрузки переменных значений, имеющие к тому же ударный характер, подвержены значительным взносам, появлению на зубьях трещин, выкрашиваний, истираний контактных мест (рабочих поверхностей) и т. п. Проверку и контроль при техническом обслуживании, включающие и регулировочные операции, начинают с тщательного осмотра и прослушивания передач в работающем состоянии для определения неисправностей, обнаружения течи смазки и наличия подтеков масла на картерах через сальники, пробки и заглушки. При контроле открытых зубчатых передач проверяют осевое и радиальное биение, а также взаимное зацепление зубьев, особенно полноту зацепления. Основным способом проверки и контроля работы закрытых зубчатых передач является проверка по шуму. Изменение обычного (однообразного) шума указывает на наличие неисправностей в передачах. Шестерни передачи бракуют, если хотя бы один зуб шестерни имеет поломку более чем на 1/3 его длины. Допускается поломка до трех несмежных зубьев (расположенных равномерно по всей окружности шестерни) до 1/3 их длины, а также выкрашивание рабочей поверхности зуба общей площадью не более 25 %. Шестерня также бракуется, если длина головок зубьев из-за торцового износа будет короче более чем на 30%. Боковые зазоры между зубьями проверяют пластинчатыми щупами или свинцовыми пластинками, закладываемыми между контактируемыми при зацеплении зубьями шестерен. При этом зазор между зубьями будет равен толщине обжатой пластины. Боковой зазор различен в зависимости от модуля шестерни. Торцовое биение можно контролировать с помощью рейсмуса или индикатора. При определении торцового биения посредством рейсмуса зазор, который образовывается между иглой рейсмуса и торцовой частью шестерни (проворачиваемой при проверке), заменяют плоским щупом. Изменение зазора указывает на наличие биения. Торцовое биение не должно превышать: для шестерен диаметром до 300 мм ± 0,22 мм, диаметром от 300 до 600 мм — ± 0,3 мм, а диаметром более 600 мм — ± 0,5 мм. Боковой зазор проверяют щупом- или индикатором. Проверку щупом выполняют так же, как и замер торцового биения. При замере зазора индикатором одну из шестерен закрепляют неподвижно, а вторую покачивают в одну и в другую сторону, определяя люфт. Индикатор при этом должен быть жестко закреплен на раме машины или станине оборудования, а штифт его расположен нормально (под углом 90°) к рабочей поверхности головки зуба. В конструкциях ряда машин регулировка бокового зазора в цилиндрических шестернях обеспечивается путем изменения межцентрового расстояния между их осями или валами. В конических шестернях боковой зазор можно регулировать изменением положения начальных конусов шестерен. Для этого конструкция одной из шестерен передачи допускает возможность перемещения её вдоль оси или вала и закрепления в нужном положении при помощи регулировочного стопорного устройства. Контроль и регулировку зацепления зубчатых колес (правильность касания по длине зуба) проверяют способом пробы на краску. Этот способ заключается в том, что ряд зубьев одной из пары шестерен покрывают тонким слоем краски. Затем, вращая эту пару шестерен то в одну, то в другую сторону, проверяют след краски на поверхности зубьев, который показывает степень взаимного их касания с одной и с другой стороны. По характеру отпечатка краски судят о дефектах зацепления шестерен. Норма контакта зубьев цилиндрических колес устанавливается в зависимости от их назначения и степени точности (с 3-й по 1-ю степень). Для каждой степени точности установлены три группы норм точности: нормы кинематической точности, нормы плавности работы и нормы контакта зубьев. Для дорожно-строительных машин по контакту зубьев шестерен и колес принята 7-я степень точности. К этой степени точности относятся все передачи, шестерни и колеса, которые могут быть обработаны на станках нормальной точности при отсутствии термообработки и шлифовки. Нормы контакта зубьев конических колес в соответствии с ГОСТ 12289—76 устанавливаются в зависимости от назначения и степени точности. Допуски и отклонения для этих колес даются с 5-й по 11-ю степень точности. Для конических шестерен зубчатой передачи величина контактирования зубьев по отпечаткам краски должна находиться в пределах 40—60 % по длине зуба и 20—40 % по высоте. Регулировку зубчатых шестерен и колес осуществляют изменением количества прокладок в подшипниках осей и валов (цилиндрические зубчатые передачи) или постановкой прокладок под неупорные подшипники (конические зубчатые передачи). Общая толщина прокладок не должна превышать 0,5 мм. Прокладки изготовляют из калиброванной жести или латуни толщиной 0,05-0,25 мм. Цепные передачи. Нормальная работа цепной передачи характеризуется плавным и бесшумным движением. Нарушение правильной работы происходит вследствие износа цепных звездочек и их смещения в местах крепления, а также вследствие износа самой цепи. В процессе эксплуатации цепных передач изнашиванию подвергаются не только втулки и пальцы цепей, но и звенья цепей, вследствие чего увеличивается шаг цепей, а соответственно и общая их длина. При увеличении шага цепи цепь во время работы переходит от оснований зубьев звездочек ближе к их вершинам. Результатом этого может быть изгиб зубьев и спадание цепи со звездочки. В зависимости от типа цепной передачи и числа зубьев на большой шестерне увеличение шага цепей допускается в пределах: для втулочно-роликовых от 1,2 до 6,4 %, а для втулочных (безроликовых) цепей от 1,5 до 7,6 %. Износ звездочек тихоходной цепной передачи допускается не более чем на 20 % уменьшения площадки зубьев в сравнении с первоначальными их размерами. Для быстроходных передач (с частотой вращения более 300 об/мин) отклонение шага звездочек допускается в пределах ±0,1115?, где / — шаг звездочки. К основным требованиям состояния цепной передачи относится совпадение плоскостей ведущей и ведомой звездочек. Звездочки должны лежать в одной плоскости. Контроль выполняют стальной линейкой, прикладываемой к боковым плоскостям звездочек, или стальной проволокой, протягиваемой вдоль плоскостей звездочек. Допускаемое отклонение находится в пределах ±0,5 мм. При проверке цепных передач определяют также, провисание холостой ветви цепи, возникающее в результате её удлинения из-за износа пластин и других элементов. Наилучшим считается такое натяжение цепи, при котором стрела провисания холостой ветви равна величине межцентрового расстояния (в метрах), умноженной на коэффициент, зависящий от угла наклона передачи к горизонтальной плоскости. Этот коэффициент равен: при угле 0° — 0,02; при 45° — 0,01; при 60° — 0,004;.при 70-90° — 0,002. Стрелу провисания цепи считают нормальной, если она будет в среднем равна 2 % межцентрового расстояния для горизонтальных передач и передач с углом наклона до 30°. При угле наклона более 30° стрела провисания должна составлять от 2 до 0,6 % межцентрового расстояния (большие значения относятся к меньшим углам). Регулировка натяжения цепи достигается перемещением опор звездочек (преимущественно ведомых), а также в случае значительного удлинения цепи удалением нескольких её звеньев. Ременные передачи. Контроль за ременной передачей включает проверку: правильности положения шкива и ремней; состояния ремней и надёжности соединения их концов; чистоты поверхности ремней, обращенной к шкивам; натяжения и скольжения ремней. В плоских ременных передачах регулировка сводится к обеспечению необходимого натяжения ремней и проверке параллельности осей и валов, соединенных ремнями. В процессе эксплуатации в ременной передаче наблюдается вытягивание ремня, вследствие чего изменяется его натяжение. Поэтому при оснащении передач новыми ремнями им предварительно дают натяжение, в 2 раза превышающее нормальное. Регулировку плоскоременной передачи в целях достижения требуемого натяжения осуществляют передвижением ведущего шкива (двигателя с закрепленным на нем шкивом), укорочением ремня, применением натяжного устройства.

Рис. 7.13. Схема регулировки натяжения ремня вентилятора двигателя Д-130М: а — приложение усилия к ремню величиной 70 Н; б— регулировка натяжения ремня; 1 — гайки крепления кронштейна оси вентилятора к кожуху-распределительной шестерни; 2 — регулировочный винт

В клиноременной передаче задается не натяжение, а стрела прогиба от- приложения к ветви ремня заданной нагрузки. Так, например, натяжение ремня вентилятора в двигателях внутреннего сгорания колеблется в пределах: по нагрузке — 40-60 Н, по прогибу — 15-25 мм. В качестве примера рассмотрена регулировка натяжения ремня вентилятора двигателя Д-130 (рис. 7.13). При регулировке ремня вентилятора сначала отпускают контргайку регулировочного винта кронштейна натяжного ролика, затем, перемещая кронштейн вращением регулировочного винта, добиваются требуемого натяжения. После этого закрепляют регулировочный винт. Удлинение и проскальзывание (пробуксовывание) ремней по поверхности шкивов передачи должно находиться в пределах от 0,4 до 1,0 % длины ремня. Для проверки натяжения гибких передач (цепной, плоскоременной, клиноременной и т. п.) применяют диагностические приборы КИ-1854, КИ-8839 и КИ-8920. Подшипники скольжения и качения. Основными эксплуатационными показателями, определяющими нормальную работу подшипников, являются легкое проворачивание оси или вала, установленных на двух и более подшипниковых опорах (проворачивание от руки); правильная установка (отсутствие перекосов, заклиниваний, люфта); хорошее состояние трущихся поверхностей (отсутствие выбоин, раковин, задиров); нормальная смазываемость (отсутствие утечки смазки, плотность сальников); умеренная температура (в пределах 30—50 °С, но не свыше 60 °С). Появление в подшипниках глухих прерывистых шумов указывает на загрязнение смазки, а скрежет — о выкрашивании антифрикционного слоя (в подшипниках скольжения), разрушении сепаратора, шарика, ролика (в подшипниках качения). При проверке нагрева подшипников применяют диагностические приборы КИ-4850 и КИ-4943. Контроль и регулировка подшипников скольжения сводятся главным образом к определению размеров зазоров и люфта, которые устанавливаются щупами и индикаторами, а в разборных подшипниках — свинцовыми проводками или пластинами. Размеры зазоров должны быть в пределах 0,04—0,06 мм для валов диаметром до 50 мм и до 0,1 мм для валов диаметром 50—100 мм. Для валов диаметром свыше 100 мм, но не более 180 мм допускаемые зазоры 0,1-0,2 мм. Допускаемый радиальный зазор для подшипников скольжения составляет (0,1 т- 0,003) d, где d — диаметр вала, мм. Радиальные зазоры в подшипниках качения не регулируются, а осевые — регулируются смещением их внешних или внутренних колец. Регулировка разъемных подшипников скольжения производится удалением из их разъемов прокладок или их заменой. Прокладки, выпускаемые комплектами или изготовляемые на месте из тонкой латунной или стальной ленты, имеют толщину от 0,05 до 0,8 мм. Подшипники с биметаллическими вкладышами, наиболее часто применяемые в двигателях внутреннего сгорания, не регулируются, в этих подшипниках заменяются вкладыши на определенные ремонтные размеры. Правильность регулировки подшипников скольжения определяют проверкой на краску — количество отпечатков на площади 25 х 25 мм должно быть не менее: 12 — для валов с частотой вращения до 300 об/мин и 24 — для валов с частотой вращения выше 300 об/мин. Перекос валов не должен превышать 0,5°. Контроль и регулировка подшипников качения сводятся к проверке их посадки на ось или вал, наличия радиальных и осевых люфтов, состояния рабочих поверхностей, степени нагрева. Посадка радиальных подшипников качения должна быть такой, чтобы радиальный зазор имел размер, который, с одной стороны, обеспечивал неподвижность и надёжность посадки, с другой — свободу вращения. Размер зазоров для подшипников качения устанавливается в соответствии с техническими условиями на их монтаж, а также в зависимости от типа подшипника и особенностей узла машины или оборудования, где устанавливается подшипник. Регулировка радиально-упорных подшипников зависит от способа их установки и обеспечивается при помощи: торцовых крышек, прикрепляемых к корпусу сборочного узла машины; болтов или винтов и набора металлических регулировочных прокладок, а также регулировочными кольцами, устанавливаемыми между закладной крышкой и наружным кольцом подшипника (рис. 7.14, а); прижимных крышек и винтовых упоров, расположенных центрально в закладных крышках (рис. 7.14, б); регулировочной гайки смещением внутреннего кольца подшипника по валу (рис. 7.14, в).

Рис. 7.14. Схема регулировки подшипников качения: 1 — металлические регулировочные прокладки; 2 — торцовая крышка; 3 — закладная крышка; 4 — регулировочное кольцо; 5 — прижимная крышка; 6— закладная крышка; 7- винтовой упор; 8 — регулировочная гайка

Проверка осевого зазора в радиально-упорных подшипниках осуществляется индикатором, стрелка которого должна упираться в торец вала, перемещаемого посредством ломика в противоположном прибору направлении (осевой зазор определяют по отклонениям стрелки индикатора); набором щупов, при этом ось или вал перемещается (также посредством ломика) в противоположном направлении (величина осевого зазора замеряется пластинками щупа, которые заводятся между телами качения и дорожкой наружного кольца подшипника.). Конструкцией крепления конических подшипников качения предусматривается возможность регулировки в следующих допускаемых пределах: при радиальных, радиально-упорных и конических подшипников радиальный зазор 0,006 — 0,02 мм; для этих же видов подшипников осевой зазор соответственно 0,07—0,12; 0,04—0,10 и 0,12 — 0,30 мм. Проверка зазора в конических подшипниках с разъемными корпусами выполняется щупами. Определяется зазор между телами качения и дорожкой кольца подшипника. Техническими условиями на ремонт дорожно-строительных машин для осей и валов с частотой вращения до 250 об/мин допускается установка подшипников с увеличенными люфтами: роликовых подшипников с радиальным люфтом до 0,25 мм и шариковых подшипников — не более 0,20 мм. Радиальный люфт в радиальных и радиально-упорных подшипниках, как правило, не регулируется.

Регулировка муфты сцепления своими руками

Процедура выполняется следующим образом:

- Рычаг трансмиссии устанавливается в положение нейтральной передачи.

- Включается муфта.

- Снимаются боковина капота и штампованная крышка люка.

- Включается декомпрессометр. При повороте ручки коленвала двигателя необходимо щупом проверить зазор между упорным устройством нажимного подшипника и концом каждой отжимной ручки. Если муфта работает правильно, люфт должен составить около 3,5–4,5 мм.

Если зазор не соответствует нормированным параметрам, производится расшплинтовка корончатых гаек болта на рычаге. Путем закручивания и откручивания выставляется необходимый люфт.

Устраняем сбои в работе механизма управления

Проблема пробуксовки тормоза планетарного механизма может быть обусловлена следующими причинами:

- Заедание стяжек пружинных элементов, расположенных в верхней тарелке. Для диагностики необходимо демонтировать топливный бак и коробку управления. Причины заедания могут быть разными, требуется детальная проверка основных элементов.

- Усадка пружин. При такой проблеме единственным вариантом устранения будет замена деталей. Усадка элементов может быть обусловлена замасливанием тормозных лент. Также следует выполнить диагностику торцевого уплотнения вала. Если прокладка изношена, она меняется на новую. Также необходимо произвести проверку уплотнительной манжеты, резинового кольца.

Если трактор ведет в сторону, нужно выполнить диагностику накладок тормозных лент. Как правило, при выходе из строя они неплотно прилегают к поверхностям шкива. В таком случае детали меняются на новые.

Неисправности подвески «ДТ-75»

Проблемы в работе подвески, с которыми можно столкнуться при эксплуатации техники:

- Утечка смазочного материала из катков или роликов. Проблема может состоять в износе уплотнения или ослаблении крепления его корпуса. При повреждении резинового чехла производится замена детали. Если износ уплотнителей слабый, достаточно протереть поверхность колец, но если критический — они также меняются.

- Внутрь балансира попадает грязь. Обычно это связано с нарушением герметичности цапфы. Проблему следует искать в износе уплотнителя.

- Увеличенный люфт или неисправность конических подшипников. Нужно проверять целостность устройств, расположенных на опорных катках. Изношенные детали меняются на новые.

- Появление трещин на спицах, а также изнашивание обода катков. Если дефект серьезный, узел подлежит восстановлению путем ремонта и замены деталей.

Регулировка механизма поворота трактора ДТ-75.

Износ тормозных барабанов, тормозных лент и деталей привода управления механизмом поворота затрудняет управление трактором. Этот износ ускоряется при небольшой величине свободного хода рычагов управления поворотом. Слишком большой свободный ход приводит к недостаточной затяжке тормозов, в результате чего затрудняется поворот трактора й увеличивается износ трущихся поверхностей тормозов из-за сильного их нагрева. Поэтому через каждые 240 ч работы трактора следует проверять и, если необходимо, регулировать механизм поворота. Планетарный механизм поворота регулируют в следующем порядке: снимают крышки люков в задней стенке корпуса заднего моста. Два крайних люка предназначены для доступа к регулировочным гайкам тормозов водил, а два внутренних — к регулировочным гайкам солнечных шестерен; при помощи регулировочных гаек 11 (рис. 66) затягивают ленты 13 на тормозных барабанах 12 солнечных шестерен до отказа, а затем отвертывают гайки до совмещения риски на штоках 10 с плоскостью проушин; отвернув контргайки, завинчивают регулировочные винты, размещенные в нижней части картера, до отказа, а затем отвертывают их на один оборот и контрят гайками;

свинчивая или навинчивая вилки на тягах, регулируют свободный ход рычагов поворота, который должен быть в пределах 60—80 мм. Оба рычага должны находиться в одной плоскости; устанавливают зуб правой тормозной педали 2 (см. рис.2) во вторую впадину фиксатора; затягивают регулировочной гайкой 5 (рис.66) тормозную ленту так, чтобы она плотно прилегала к поверхности правого тормозного барабана; выравнивают другую педаль по педали, застопоренной фиксатором, и затягивают регулировочной гайкой тормозную ленту левого барабана; при помощи регулировочного винта устанавливают зазор между нижней частью тормозной ленты и барабаном, завинчивая винт до отказа и отвинчивая его на один оборот. По окончании регулировки полный ход педалей остановочных тормозов должен находиться в пределах 120— 140 мм.

Источник

Дт 75 муфта сцепления все регулировки

Трактор ДТ-75М. Регулировка механизма управления трактором

Надежная и долговечная работа трансмиссии трактора в значительной степени зависит от правильной и своевременной регулировки механизма управления ее агрегатами. Вследствие того, что в первые 100—200 часов работы трактора интенсивно прирабатываются накладки тормозов и дисков фрикционных муфт, в этот период чаще нарушаются регулировки механизма управления трактором.

Регулировочные операции, связанные с естественным износом в процессе эксплуатации, описаны в разделе «Эксплуатационные регулировки механизма управления трактором».

Кроме того, существует необходимость проведения ряда регулировочных операций для обеспечения правильности взаимодействия отдельных агрегатов трансмиссии и подбора длины тяг органов управления после ремонта трактора.

Эти дополнительные регулировки описаны в разделе «Рекомендации по сборке механизма управления трактором».

Трактор ДТ-75М. Эксплуатационная регулировка механизма управления трактором без увеличителя крутящего момента

Следует помнить, что заключительным этапом любой регулировочной операции является надежная фиксация (контргайками, шплинтами и т. п.) соответствующих регулировочных эле-ментов. От этого во многом зависит надежность работы отдельных агрегатов трансмиссии и безопасность движения трактора.

Регулировку механизма управления трактором производите в такой последовательности:

1. Проверьте и при необходимости отрегулируйте главную муфту сцепления, как указано в разделе «Регулировка главной муфты сцепления».

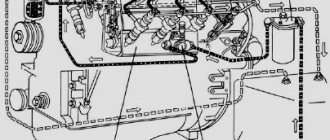

2. Проверьте и при необходимости отрегулируйте тормозок кардана (рис. 90), как указано в п. 6д раздела «Механизм управления главной муфтой сцепления».

Рис. 90. Трактор ДТ-75М. Регулировка тормозка кардана: 1,10 — тяга; 2— упор; 3 — рычаг; 4 — педаль; 5 — рычаг привода; 6 — муфта выключения; 7 — рычаг управления тормозка кардана; 8 — болт упорный; 9— рычаг;

Зазор А, который уменьшается по мере износа накладки тормозка кардана, не рекомендуется допускать менее 0,5—1 мм.

При использовании всей резьбы упорного болта 8 разрешается переставлять рычаг 7 на шлицах валика.

3. Проверьте и при необходимости отрегулируйте ход педалей остановочных тормозов.

Ход правой педали 2 (рис. 91) считается отрегулированным правильно, если при ее перемещении от вертикального положения до отказа вперед зуб 4 устанавливается во впадину «Б» сектора 5 и при этом происходит обтягивание лентой шкива остановочного тормоза. Ход педали увеличивается по мере износа колодок лент остановочных тормозов.

Не следует допускать увеличения хода педалей до такой степени, когда зуб 4 при полностью затянутой ленте остановочного тормоза не устанавливается во впадину «А» сектора 5, а проходит дальше вперед.

Для восстановления хода педалей проделайте следующее:

а) снимите крышки двух крайних регулировочных люков, расположенных на задней стенке корпуса трансмиссии;

б) установите зуб 4 правой педали во впадину «Б» сектора 5;

в) полностью заверните гайку 11, обтянув тормозную ленту

Регулировку хода левой педали 1, не имеющей сектора, производите в той же последовательности, при этом ориентиром должна служить правая педаль, зуб 4 которой установлен во впадину «Б» сектора 5.

4. Проверьте и при необходимости отрегулируйте свободный ход рычагов управления.

Рис. 91. Трактор ДТ-75М. Регулировка хода педалей остановочных тормозов и их тяг:

1 — педаль левая; 2 — педаль правая; 3 — рычаг; 4 — зуб педали; 5 — сектор правой педали остановочного тормоза; 6 — вилка: 7 — тяга; 8 — шкив остановочного тормоза; 9 — тормозная лента; 10 — винт регулировочный. 11 — гайка peгулировочная; 12 — рычаг тормозов; 13 — тяга

Свободный ход, замеренный на концах рычагов 2 и 3 (рис. 92), должен быть в пределах 80—100 мм.

По мере износа накладок лент тормозов планетарных механизмов поворота свободный ход рычагов уменьшается.

Наличие свободного хода рычагов 2 и 3 обязательно проверьте во время движения трактора и не допускайте его уменьшения до величины менее 20 мм.

Регулировку свободного хода рычагов при приработанных к шкиву накладках лент производите в следующей последовательности: , *

Регулировка механизма управления

Преждевременный выход из строя механизмов силовой передачи может произойти в результате неправильной регулировки механизма управления.

Перед регулировкой необходимо предварительно убедиться в том, правильно ли отрегулированы механизмы силовой передачи, и, если нужно, отрегулировать их.

Регулировка механизма управления тормозов планетарного механизма заднего моста заключается в установлении свободного хода рычагов управления в пределах 6080 мм путем изменения длины тяг 4 (рис. 70) и 44 после того, как будут отрегулированы тормоза.

Длину тяги 44 изменяют вращением резьбовой муфты 32, а тяги 4 навинчиванием или свинчиванием вилки переднего конца этой тяги.

Механизм управления остановочными тормозами заднего моста регулируют, изменяя длину тяг 3 и 43 так, чтобы педали 12 и 14 управления остановочными тормозами занимали вертикальное положение при полностью отпущенных остановочных тормозах заднего моста.

Перед изменением длины тяг 3 и 43 необходимо несколько отпустить регулировочные гайки остановочных тормозов, а тяги рукой подать назад с тем, чтобы пальцы 42 (рис. 65, б) и 43 двуплечих рычагов 34 коснулись дна впадин тормозных кронштейнов. Длину тяг 3 (рис. 70) и 43 регулируют, навинчивая вилки на передние концы этих тяг или свинчивая их. После того как обе педали будут установлены вертикально, навинчиванием регулировочной гайки правого остановочного тормоза устанавливают ход правой педали так, чтобы при полностью затянутом правом остановочном тормозе зуб педали фиксировался в первой впадине сектора 15. Регулировочной гайкой левого остановочного тормоза устанавливают ход левой педали так, чтобы при затянутом тормозе она совпадала с правой.

Механизм управления главной муфтой сцепления, муфтой сцепления УКМ, блокировкой этих муфт, тормозом водила УКМ, сервомеханизмом и блокировкой механизма переключения передач регулируют изменением длины тяг управления этими механизмами.

Длину тяг, связанных с рычагом 9 главной муфты сцепления, устанавливают так, чтобы в момент, когда главная муфта сцепления полностью выключится, выключалась и муфта сцепления УКМ, затормозилось водило УКМ и полностью открылась блокировка механизма переключения коробки передач.

Регулируют эти тяги в следующем порядке.

1. Проверяют и, если нужно, регулируют главную муфту сцепления и муфту сцепления УКМ.

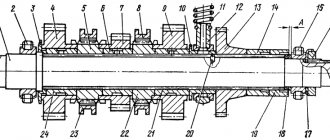

Для главной муфты сцепления зазор между концом каждого отжимного рычага торцом втулки муфты выключения должен быть равен 3± 0,5 мм . Для муфты сцепления УКМ зазор между подшипником отводки и нажимными рычажками 4± 0,3 мм . При этом разница зазора для отдельных рычажков одной муфты не должна превышать 0,3 мм (рис. 71 и 72, а).

2. Устанавливают такой ход муфты 8 (рис. 71) выключения, чтобы главная муфта сцепления полностью выключалась.

Для этого устанавливают рычаг 10 муфты выключения главной муфты сцепления назад на 40 ±5° от вертикального положения. При этом муфта 8 выключения должна занимать крайнее заднее положение, т. е. быть прижатой к корпусу 7 заднего подшипника вала главной муфты сцепления. Не изменяя положение рычага 10, регулируют вращением резьбовой муфты 2 длину тяги 3 так, чтобы верхнее плечо рычага 4 было отклонено назад на 3040°, а при перемещении этого рычага вперед, до соприкосновения с упором, муфта 8 выключения переместилась вперед на 22 + + 4 мм . При недостаточном ходе муфты выключения тягу 3 следует укоротить.

3. Регулируют длину тяги 1 сервомеханизма так, чтобы при отведенном в крайнее заднее положение рычаге 4, когда муфта 8 выключения главной муфты сцепления будет прижата к корпусу 7 подшипника, двуплечий рачаг 12 не доходил до упора // на 12 мм (зазор Б на рисунке 71). После чего натягивают пружину 5 сервомеханизма регулировочным винтом б так, чтобы рычаг 4 фиксировался в переднем и заднем положениях.