Кривошипно-шатунный механизм трактора Т-25(рисунок 1) воспринимает через поршни (поз. 9) и шатуны (поз. 6) давление газов, которое возникает при сгорании дизтоплива в цилиндрах дизеля Д-21, и преобразовывает прямолинейное движение поршня во вращательное движение коленвала (поз. 17) двигателя. Для обеспечения долговечной и надежной работы двигателя составные элементы кривошипно-шатунного механизма изготавливают с высоким уровнем точности, из качественных материалов.

Поршни (поз. 9) отлиты из сплава алюминия. В днище поршня находится камера сгорания сферической формы. Наружная поверхность поршня имеет пять канавок для установки колец (поз. 7, 8): три верхние канавки — для компрессионных колец, две нижние — для маслосъемных. В канавках для маслосъемных колец, а также на конусообразной поверхности под канавками, высверлены отверстия отвода масла, которое снимается с поверхности цилиндра. Шатуны (поз. 6) выполнены из хромистой стали. На концах стержней шатунов находятся верхние и нижние головки. В верхней головке запрессована бронзовая втулка. Головка и втулка имеют отверстие, через которое осуществляется подвод смазки к поршневому пальцу.

Крышка нижней головки прикреплена к шатуну с помощью двух специальных болтов и гаек. Относительно шатуна болт от проворачивания зафиксирован плоской гранью головки. Опорой коленчатого вала (поз. 17) служат три коренных подшипника. Вал изготовлен из хромистой стали. Шатунные шейки развернуты на 180° относительно друг друга. От первой шатунной шейки высверлены два масляных канала, один из которых идет к первой коренной шейке, а второй — через вторую коренную шейку ко второй шатунной. Наклонные каналы глушатся коническими пробками.

На переднем конце коленчатого вала размещена маслоотражательная шайба, шестерня (поз. 4) ведущая распределения, шестерня (поз. 3) привода масляного насоса, шкив (поз. 1). На заднем конце вала смонтирован маховик (поз. 12). Коленчатый вал двигателя Д-21 имеет четыре противовеса (поз. 19), которые закреплены болтами на щеках. В переднем конце коленвала выполнено резьбовое отверстие, предназначенное для специального болта затяжки шкива вентилятора.

Балансировка коленчатого вала трактора Т-25 осуществляется динамически, с противовесами в сборе. Вал балансируется путем высверливания в противовесах металла в специально предусмотренных для этого местах. От осевых смещений коленвал зафиксирован в блоке второй коренной шейкой. Задний торец коленчатого вала выполнен с расточкой под передний подшипник вала муфты сцепления. Для того, чтобы предотвратить вытекание смазки из подшипника, тут же установлен каркасный самоподжимной сальник (поз. 13).

Маховик (поз. 12) отлит из серого чугуна. Повышает равномерность работы дизеля, а также передает крутящий момент к трансмиссии агрегата через муфту сцепления. Выполнен маховик с расточкой и шестью отверстиями под крепежные болты, а также с двумя отверстиями для установочных штифтов коленчатого вала, которые необходимы при центрировании. К поверхности маховика прижат диск муфты сцепления. Торец маховика имеет шесть резьбовых отверстий и два гладких, которые необходимы для крепления и установки корпуса муфты сцепления.

Коническая поверхность маховика имеет два просверленных наклонных отверстия, через которые сливается масло при его попадании в маховик из дизеля или из корпуса трансмиссии. Венец маховика выполнен из стали и напрессован на маховик с натягом. Перед напрессовкой венец нагревают до температуры 280–300°. Количество зубьев венца — 133. Зубья венца проходят закалку ТВЧ (токами высокой частоты).

Схема электрооборудования Трактора Т-25

В машине применена однопроводная система проводки, выдающая напряжение 12 В. В качестве массы применяется металлический корпус. Система электрооборудования оснащается датчиками, выводящими в кабину водителя информацию о:

- давлении масла и его температуре;

- напряжении в системе электрооборудования;

- скорости и прочее.

Отличительной чертой тракторов Т-25 было наличие отопления в кабине водителя, которое запускалось от гидросистемы. В более современных модификациях отопитель запускался от системы смазки двигателя. Задумка была хорошей, но оказалась непродуманной. Отопитель работал не очень хорошо из-за того, что большой бак гидросистемы находился снаружи трактора, и тепло не поступало в кабину.

Этот досадный недостаток легко устранить, установив дополнительную трубку с двухпозиционным краном, которая соединить бак гидронавесной системы с выходом радиатора.

Современные модификации тракторов, созданные на основе Т-25, оснащаются более мощными моторами, гидрообъемным рулевым управлением, полным приводом и комфортабельной кабиной оператора.

Глава II

ДВИГАТЕЛЬ Д-21 ТРАКТОРА Т-25: ОБЩЕЕ УСТРОЙСТВО

Двигатель — дизельный, 4-тантный, бескомпрессорный, воздушного охлаждения с непосредственным впрыском топлива.

Двигатель Д-21 — двухцилиндровая модель семейства дизельных двигателей воздушного охлаждения, разработанная Владимирским тракторным заводом. Двигатели этого семейства могут быть двух-, трех-, четырех- и шестицилиндровыми. У этих двигателей унифицированы детали кривошипно-шатунного механизма (поршень, шатун, поршневые кольца, шатунные и коренные вкладыши), все детали механизма газораспределения (за исключением распределительного вала), цилиндры и головки цилиндров. Общие виды двигателя Д-21 представлены на рис. 4, 5, 6, 7 и 8.

Двигатели Д-21 устанавливаются также на тракторные самоходные шасси Т-16М и на ряд других машин.

Все агрегаты, узлы и механизмы двигателя закреплены непосредственно на блок-картере, кожухе маховика и крышке распределительных шестерен.

Двигатель Д-21 устроен следующим образом. С левой стороны по ходу трактора (рис. 4) расположены топливная аппаратура 6, впускной и выпускной 4 трубопроводы, средний дефлектор 5 и свеча подогрева 8 во всасывающем трубопроводе. На передней части двигателя (рис. 5) размещены маслозаливная горловина, осевой вентилятор 1 со встроенным генератором, направляющий аппарат которого закреплен на крышке распределения ленточным хомутом, счетчик моточасов, реактивная центрифуга 4, фильтры грубой и тонкой очистки топлива 2, щуп-масломер 5, шкив привода вентилятора и генератора с метками ВМТ (верхняя мертвая точка), НМТ (нижняя мертвая точка) и Т (начало подачи топлива насосом). С правой стороны находятся механизм привода декомпрессора, пусковой стартер 2 (рис. 6), форсунки и кожух 3 вентилятора. На задней стороне двигателя непосредственно к блок -картеру прикреплен кожух маховика.

Рис. 4. Двигатель Д-21 (вид слева): 1- счетчик моточасов; 2 — центрифуга; 3 — топливные фильтры; 4 — выпускной трубопровод; 5 — средний дефлектор; в — топливный насос; 7 — маховик; 8 — подогревательная свеча накаливания.

Рис. 5. Двигатель Д-21 (вид спереди): 1 — вентилятор; г — топливные фильтры; 3 — подогревательная свеча накаливания; 4 — центрифуга; 5 — щуп-масломер; в — пробка.

Рабочий цикл дизеля Д-21 состоит из следующих тактов: впуска, сжатия, рабочего хода, выпуска.

При такте впуска поршень перемещается от верхней к нижней мертвой точке, при этом впускной клапан открыт и в цилиндр двигателя через воздухоочиститель и впускной трубопровод засасывается чистый воздух. При такте сжатия поршень перемещается от нижней к верхней мертвой точке, впускной и выпускной клапаны закрыты. Воздух, поступивший в цилиндр, сжимается до 42 aтм. и температура его повышается до 650—700 °. В конце такта сжатия за 22—24 0 (по углу поворота коленчатого вала) до прихода поршня в верхнюю мертвую точку в камеру сгорания под

давлением 170—175 am впрыскивается мелкораспыленное топливо. Температура в камере сгорания достигает 1750 °, а давление возрастает до 72 am. Под действием этого давления поршень перемещается к нижней мертвой точке, и таким образом происходит рабочий ход. Клапаны при рабочем ходе закрыты.

При такте выпуска поршень снова перемещается к верхней мертвой точке и через открытый выпускной клапан выталкивает из цилиндра отработанные газы и очищает цилиндр.

При дальнейшем вращении коленчатого вала все такты повторяются в той же последовательности. Порядок работы цилиндров 1—2—0—0. В связи с тем, что колена коленчатого вала размещены один относительно другого через 180°, рабочий ход во 2-м цилиндре всегда совершается через 180° после рабочего хода в 1-м цилиндре, т. е. в двигателе совершаются два рабочих хода кряду. Затем этот цикл повторяется через 540°, т. е. рабочий ход в 1-м цилиндре совершается через 540° после рабочего хода во 2-м цилиндре. Это вызывает неравномерность вращения коленчатого вала двигателя, которая снижается в значительной мере с помощью маховика, вес которого специально подобран.

При работе двигателя в кривошипно-шатунном механизме возникают силы от давления газов и инерции движущихся масс кривошипно-шатунного механизма, силы трения и полезного сопротивления на валу двигателя.

Силы инерции разделяются на силы инерции масс, движущихся возвратно-поступательно, и силы инерции масс, движущихся вращательно.

Силы от давления газов в цилиндрах двигателя проявляются в виде крутящего момента на коленчатом валу двигателя и момента, опрокидывающего двигатель, который воспринимается опорами двигателя и передается на раму трактора. Опрокидывающий момент по величине равен крутящему моменту на коленчатом валу двигателя и направлен в обратную сторону.

Силы инерции масс, движущихся возвратно-поступательно, проявляются в виде двух моментов — крутящего и опрокидывающего и свободной силы, действующей вдоль оси цилиндра, которая воспринимается опорами двигателя.

Полуоборот

коленчатого

вала

| Угол поворота коленчатого вала (градусов) | Цилиндр | ||

| 1-й | 2-й | ||

| 1-Й | 180 | Рабочий ход | Сжатие |

| 2-й | 360 | Выпуск | Рабочий ход |

| 3-й | 540 | Впуск | Выпуск |

| 4-й | 720 | Сжатие | Впуск |

Силы инерции масс, движущихся вращательно, проявляются в виде центробежной силы, постоянной по величине, направленной по радиусу кривошипа коленчатого вала и приложенной в центре шатунной шейки. Центробежные силы через коренные подшипники передаются на блок-картер и далее воспринимаются через опоры двигателя рамой трактора. Двигатель будет уравновешенным, если при установившемся режиме его работы на опоры двигателя и через них на раму трактора воздействуют постоянные по направлению и величине усилия.

Уравновешивающий механизм при работе двигателя создает силы, равные по величине и противоположные по направлению неуравновешенным силам, что снижает их вредное воздействие.

Рис. 6. Двигатель Д-21 (вид справа): 1 — картер двигатели: 2 — стартер; 3 — кожух вентилятора; 4 — хомут крепления вентилятора; 5 — редукционный клапан; 6 — поддон картера.

Рис. 7. Продольный разрез двигателя Д-21; 1 — масляный насос; 2 — шатун, 3 — вентилятор; 4 — вентилятор; 5 — головка цилиндра; 6 — клапан; 7 — партер 8 — маховик; 9 — коленчатый вал,

Рис. 8. Поперечный разрез двигателя Д-21: 1 — маслоприемник; 2 — стартер; 3 — кожух вентилятора; 4 — впускной трубопровод; 5 — подогревательная свеча накаливания; 6 — выпускной трубопровод; 7 — цилиндр; 8 — картер; 9 — валик уравновешивающего механизма; 10 — пробка,

содержание .. 1 2 3 9 ..

Возможности Т-25

Конструкция Т-25 позволяет адаптировать машину под конкретные нужны. Например, изменить ширину колеи, что позволяет работать на любых полях и в фермерских хозяйствах. Изменение агротехнического просвета позволит использовать трактор на склонах.

Трактор может двигаться во время работы как задним, так и передним ходом. Также реализована возможность наладки машины для длительной работы задним ходом. Приводной шкив, установленный на Т-25, открывает возможность для подключения стационарного оборудования и машин. Дополнительный тормозной цилиндр позволит использовать полуприцеп.

Система смазки Т-25

На тракторе Т-25 используется дизельный двигатель Д-2, в котором применяют комбинированную систему смазки. Это значит, что основная часть механизмов и деталей смазывается под внутренним давлением в системе и разбрызгиванием масла.

Принцип работы и схема системы смазки трактора

Для начала приведем схему общей системы смазки трактора.

В нижней части листа ставят масляный насос Т-25, который обеспечивает полную циркуляцию масла в двигателе. Мы подробно описывали его в одной из наши статей, но немного напомним. Что насос работает от привода коленвала с помощью двух зубчатых колес. Его производительность зависит напрямую от вращения коленчатого вала. И при скорости 1400 об/мин составляет 12 литров/час.

Масляный насос, установленный на нижней части переднего листа, обеспечивает циркуляцию масла в двигателе. Насос работает от привода коленчатого вала при помощи двух шестерен: ведомой, установленной на ведущем валике масляного насоса, и ведущей, напрессованной на коленвал.

Минимальное давлении, которое должно быть в системе при холостом ходе 1,5 кг/см².

Если оно будет более 3,5 кг/см²., то очень высока вероятность её поломки и появления течей в соединяющих патрубках, если менее 1 кг/см², то система не будет достаточно смазываться и быстрой выйдет со строя. Поэтому за давлением нужно обязательно следить. Это можно делать с помощью манометра (3).

На левом боку блока цилиндров ставят редукционный клапан, он отвечает за контроль и наличие постоянного давления в системе, схему редукционного клапана трактора Т-25 мы приводим ниже.

Для чистки системы от различных механический примесей и различных продуктов, которые появляться во время естественного износа, используют масляный фильтр — центрифуга, которая установлена на крышке распределительных зубчатых колес.

Номинальный объём масла в системе 7 литров.

Масло в системе может применяется различных стандартов, от этого зависит периодичность технического обслуживания и его замены.

Габаритные размеры трактора Т-25

Изменяемые характеристики трактора повлияли и на его габаритные размеры. Длина трактора с грузом и гидронавесной системой при установке колес 9,5/32 составит 3110 мм. Если установить на технику покрышки 10,00/28, длина составит 3098 мм.

Ширина Т-25 с шинами 9,5/32 при минимальной колее составит 1370 мм. Если установить шины 10,00/28, ширина при минимально колее достигнет 1467 мм. Высота Т-25 по кабине любого вида с покрышками 9,5/38 равняется 2500 мм. С шинами 10,00/28 высота составит 2488 мм.

Ширина колеи передних колес регулируется в пределах 1200-1400 мм через каждые 10 см. Ширина колеи задних колес с шинами 9,5/32 регулируется в пределах 1100-1500 мм, с покрышками 10,00/28 — в пределах 1200-1480 мм.

Агротехнический просвет, измеряемый под тормозными рукавами, составит при высокой накладке:

- с использованием шин 9,5/32 — 657 мм;

- с установкой покрышек 10,00/28 — 645 мм.

При средней накладке дорожный просвет равен:

- с установкой шин 9,5/32 — 587 мм;

- с установкой шин 10,00/28 — 575 мм.

При низкой накладке дорожный просвет изменится до:

- 450 мм — с шинами 9,5/32;

- 438 мм — с шинами 10,00/28.

Конструкционная масса Т-25 (без груза и топлива) составит 1780+50 кг при установке покрышек 9,5/32, и 1820+50 кг при установке резины 10,00/28.

Эксплуатационная масса трактора, готового к использованию, составит 2020+50 кг с шинами 9,5/32 и 2060+50 кг с шинами 10,00/28.

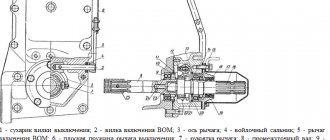

Рис. 1 — Кривошипно-шатунный механизм дизеля Д-21 трактора Т-25

1 — шкив привода вентилятора и генератора Д21А-1308157-А; 2 — специальный болт (храповик) Д37М-1005146; 3 — ведущая шестерня привода масляного насоса Д144-1403312; 4 — ведущая шестерня привода распределителя Д30-1006285-А2; 5 — вкладыш шатунного подшипника; 6 — шатун Д37М-1004100-А2; 7 — маслосъемные кольца; 8 — компрессионные кольца; 9 — поршень Д21-1004021-А2; 10 — верхнее упорное полукольцо; 11 — вкладыш коренного подшипника; 12 — маховик с венцом Д21-1005300-А; 13 — самоподжимной сальник 1-20х40-1; 14 — подшипник 1204; 15 — вкладыш коренного подшипника; 16 — гайка шатунного болта; 17 — коленчатый вал двигателя Д21-1005007; 18 — нижнее упорное полукольцо; 19 — противовес.

Механизм уравновешивания двигателя Д-21 (рисунок 2) включает в себя валик (поз. 3), передний (поз. 1) и задний (поз. 4) грузы, шестерню (поз. 2) привода и детали крепления на валике грузов. Валик (поз. 3) расположен в расточках блока. В эти расточки запрессованы бронзовые втулки, которые являются подшипниками. Шестерня привода напрессовывается на валик и от проворачивания удерживается сегментной шпонкой. Передний и задний грузы монтируются на концы валика (поз. 3), закрепляются болтами и шайбами и фиксируются от проворачивания сегментными шпонками. Для шестерни привода и грузов шпонки являются взаимозаменяемыми. Валик механизма и грузы изготавливаются из стали.