СНЯТИЕ И РАЗБОРКА ЗАДНЕГО МОСТА

Для отсоединения заднего моста надо автомобиль установить на ровную горизонтальную площадку или на осмотровую канаву, снабженную подъёмным устройством. С помощью подъёмного механизма приподнять заднюю часть автомобиля так, чтобы освободились от нагрузки задние рессоры. Отсоединить от кронштейнов рамы концы рессор задней подвески и подняв раму, предварительно подставив под редуктор моста подпорки или специальный домкрат (рис.5-3). Отсоединить карданный вал от фланца ведущей шестерни заднего моста. Отсоединить тормозные шланги. Выкатить задний мост из-под рамы, поддерживая за редуктор. Опустить раму на подставки.

Разборка заднего моста с двухступенчатой главной передачей

Снять колеса, рессоры и тормозные камеры. Слить масло, удалить грязь, обмыть мост обезжиривающим раствором и обдуть сжатым воздухом.

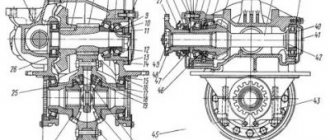

Разборку заднего моста следует производить на специальном стенде модели 689-00 (рис.5-4). При отсутствии стенда разборку можно производить, установив мост на подставках. 1 Для снятия полуосей и ступиц колес надо отвернуть гайки крепления полуоси к ступице, снять пружинные шайбы. Ввернуть два болта М12х1‚75 в отверстия фланца (рис.5-5)‚ сдвинуть его с места, после чего снять вручную прокладки фланца полуоси. Таким же способом извлечь другую полуось из картера заднего моста. На рис. 5-6 показано снятие задних ступиц колес с помощью съемника И для этого необходимо вывернуть силовой винт 2 в исходное положение, установить фланец кольцевого захвата 1 на шпильки крепления колес и закрепить колесными гайками.

Отсоединение заднего моста от рамы

Затем установить упор силового винта в торец кожуха полуоси и вращать силовой винт рукояткой 3 силового винта 2 по часовой стрелке до полного снятия ступицы колеса.

Для снятия главной передачи надо повернуть задний мост так, чтобы главная передача расположилась вертикально вверх. Отвернуть болты и гайки шпилек крепления картера редуктора к картеру заднего моста.

Установить на фланец редуктора главной передачи скобу (рис.5-7) и с помощью подъемника вынуть главную передачу из картера заднего моста. Разборку главной передачи и дифференциала производят на стенде или слесарном верстаке в следующем порядке.

Разборка редуктора ЗИЛ

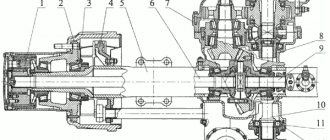

Для снятия и разборки узла ведущей конической шестерни следует отвернуть болты 23 (рис.5-8) и, слегка постукивая молотком по стакану подшипников, снять его вместе с веду-

щей шестерней 24. Снять регулировочные прокладки 11.

Для разборки и установить стакан 4 (рис.5-9) подшипников в сборе с ведущей конической шестерней в приспособление 2 и закрепить его прижимами 3 и фиксатором 1, который будет удерживать шестерню от вращения.

Расшплинтовать и отвернуть гайку 17 (см. рис.5—8) крепления фланца, снять опорную шайбу гайки и фланец 18, постукивая по нему молотком. Отвернуть болты 15 крепления крышки 19, снять крышку с-прокладкой и упорную шайбу 20. При неисправности манжеты 16 выпрессовать ее из крышки.

Для выпрессовки вала ведущей конической шестерни следует стакан подшипников с валом установить на подкладки пресса и выпрессовать вал (рис.5-10). При отсутствии пресса ту же операцию можно выполнить, ударив концом вала ведущей шестерни о деревянную прокладку.

Снятие редуктора из картера

Вынуть из картера ведущую коническую шестерню 24 (см. рис.5-8) вместе с внутренним кольцом подшипника 12, регулировочными шайбами 22 и распорной втулкой 13. Вынуть из стакана передний подшипник, выпрессовать из картера наружное кольцо переднего подшипника с помощью оправки модели 80423.00 (рис.5-11). Таким же способом, но с применением другой оправки выпрессовать наружное кольцо заднего подшипника.

Снятие заднего подшипника с вала ведущей шестерни рекомендуется производить съемником 20П-7984 (рис.5-12) или съемником модели И 80330.000.

редуктор ЗИЛ-130

Для снятия и разборки дифференциала надо отогнуть замочные пластины с головок болтов 2 (см. рис.5-8) и отвернуть с обоих сторон болты крепления стопора 3, снять замочные пластины и стопоры регулировочных гаек.

Приспособы

Расшплинтовать болты крепления крышек 29 подшипников чашек дифференциала, отвернуть угловым торцовым ключом эти гайки, пометить крышки и снять их, пометить и снять обе регулировочные гайки 4, снять дифференциал вместе с подшипниками.

Для разборки установить дифференциал в тиски, зажав за обод ведомой цилиндрической шестерни. Отвернуть гайки болтов, крепящих чашки дифференциала и ведомую цилиндрическую шестерню. Отметить керном взаимное положение чашек дифференциала (обработка гнезд под крестовину дифференциала в чашках сателлитов производится в сборе, и при разборке надо сохранить чашки вместе, не обезличивая их).

Снятие подшипника

Снять правую чашку и правую шестерню 32 полуоси с опорной шайбой 31, снять крестовину с сателлитами и опорными шайбами сателитов, после чего снять левую шестерню полуоси опорной шайбой,

Снять ведомую цилиндрическую шестерню с левой чашки 5 дифференциала с помощью медной оправки и молотка.

При этом съемник И 80331.00. устанавливается так, чтобы захваты 5 съемники подходили в торец внутреннего кольца подшипника. Для снятия и разборки ведущей цилиндрической шестерни надо отвернуть накидным ключом болты 26 крепления крышек 9 и 27 подшипников и снять их в сборе регулировочными прокладками 10 и с наружными кольцами подшипников.

Пакет регулировочных прокладок одной стороны не следует смешивать с пакетом прокладок другой стороны, рекомендуется их закреплять на своих крышки вязав тонкой проволокой. Вынуть из картера редуктора ведущую цилиндрическую шестерню 8. Для снятия правого и левого подшипников рекомендуется пользоваться съемником ЦКБ- 2502. Способ спрессовки подшипников показан на рис 5-14

Съемники

Способы выпрессовки наружных колец подшипников при помощи съемники модели 2480 показан на рис. 5-15. На рис. 8—16 показан съемник модели И 803.33.000.

При наличии трещин или пробоин }: картере редуктора и крышках подшипников поврежденные детали следует заменить. Допускается заварка несквозных трещин. Повреждение резьбы допускается не более двух ниток.

Допустимое биение полуоси, замеренное на расстоянии 80 мм от фланца, допускается не более 1,0 мм.

Допустимое биение фланца полуоси не должно превышать 0,2 мм.

При наличии Обломов, следов скручивания, изгиба или трещин на полуосях их следует заменить.

СМОТРИТЕ ВИДЕО

Принцип работы

Необходимо отметить, питание газовой смесью, исполнение всей газобаллонной системы предыдущих поколений значительно проще, чем конструкция бензиновой системы подачи топливной смеси.

Перевод транспортного средства для работы на газобаллонном оборудовании, его соответствующее переустройство выглядит таким образом. Предварительно в багажном, грузовом отделении, под днищем машины, на раме монтируют специальную емкость, предназначенную для заполнения газом. В двигательном отсеке (подкапотное пространство) устанавливают редуктор-испаритель, дополнительные устройства, функции которых связаны с подачей в мотор газовой смеси, и механизмы регулировки топлива.

Баллоны заправляются жидкой смесью пропана-бутана. Если давление соответствует атмосферному, топливо имеет газообразное состояние. Если давление выше атмосферного, газ преобразуется в жидкое топливо, которое при бытовых температурах может испаряться. Поэтому под сжиженный газ используются только герметичные емкости. Давление в них может составлять 2-16 атмосфер.

Сборка заднего моста с двухступенчатой главной передачей

Перед сборкой детали главной передачи и дифференциала промыть в обезжиривающем растворе, обдуть сжатым воздухом, проверить на соответствие их техническим требованиям.

Плоскости разъема и уплотнительные прокладки рекомендуется смазать пастой УН 25.

Подшипники смазать Литолом-24 или пресс-солидолом.

Для сборки вала ведущей конической шестерни в стакан 21 (см. рис.5—8) подшипников ведущей конической шестерни запрессовать наружное кольцо переднего подшипника 14 до упора в буртик картера с помощью оправки (натш`0,009…0,059 мм). Повернуть картер и запрессовать наружное кольцо заднего подшипника 12 вала (натяг 0,010…0,068 мм).

Надеть на вал ведущей конической шестерни 24 внутреннее кольцо заднего подшипника 12, запрессовав его до упора, распорную втулку 13, регулировочные шайбы 22, стакан подшипников 21 в передний подшипник 14. Установить собранный вал ведущей конической шестерни с подставкой под пресс и напрессовать оба подшипника до упора. Посадка подшипников должна быть: для заднего подшипника с натягом 0,003…0‚038 мм, для переднего подшипника посадка от зазора 0,015 мм до натяга 0,016 мм.

Установить упорную шайбу 20. Закрыть картер ведущей шестерни крышкой 19 с прокладкой, предварительно запрессовав в крышку манжету 16.

Установить на шлицы вала фланец 18 с отражателями и напрессовать его. Надеть шайбу гайки 17 и закрепить фланец 18 гайкой (крышку закрепляют болтами, а гайку шплинтуют только после регулировки предварительного натяга подшипников).

Редуктор с двухступенчатой передачей

Регулировка подшипников вала ведущей конической шестерни.

Для определения необходимости регулировки подшипников следует: завернуть гайку |7 фланца до отказа, проверить, свободно ли вращается от руки вал ведущей шестерни. Если после проверки ощущается осевой зазор вала или вал вращается туго, следует произвести регулировку подшипников.

Регулировка предварительного натяга подшипников производится путем подбора двух регулировочных шайб 22 из выпускаемых заводом шайб следующих размеров: 2,00…2,02; 2,05…2‚07; 2,15…2,17; 2,35…2‚37; 2,45…2,47; 2,55…2‚57; 2,60…2,62 мм. Момент затяжки гайки крепления фланца равен 200…250 Н.м (20…25 кг см).

напрессовка подшипников

При затяжке гайки необходимо проворачивать вал ведущей шестерни так, чтобы ролики подшипников занято правильное положение между коническими поверхности колец подшипников.

Проверка затяжки подшипников конической шестерни в сборе показана на рис.5-17. Момент необходимый для проворачивания вала ведущей шестерни в подшипниках, смазанных маслом, должен быть 10…35 Н.м (0,1…0,35 кг см). Если для проворачивания вала ведущей шестерни требуется меньший или больший момент, надо снова разобрать ведущую шестерню и заменить регулировочные шайбы 22 (см. рис. 5—8), собрать ведущую шестерню в картере подшипников повторно проверить.

При проверке вращения вала ведущей шестерни крышка 19 подшипников должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана 21 подшипников и чтобы манжета 16 не оказывала сопротивления вращению вала.

После окончательной регулировки подшипников надо закрепить крышку 19 болтами 15 с пружинными шайбами и гайку 17 фланца 18. Гайка крепления фланца ведущей шестерни должна быть затянута до отказа и зашплинтована.

Сборка вала ведущей цилиндрической шестерни.

В том случае, если ведомая коническая шестерня 25 снималась с вала ведущей цилиндрической шестерни для замены заклепок, то надо сначала установить ее и приклепать заклепками, затем напрессовать подшипники на шейки вала.

Рекомендуется ведомую коническую шестерню перед установкой нагреть до температуры 120…160 °С, после чего установить на фланец вала, совместив отверстия шестерни и фланца. После охлаждения ведомой конической шестерни посадка ее должна соответствовать натягу 0,036…0,1 15 мм. При замене ведомой конической шестерни надо заменить и спаренную с ней ведущую коническую шестерню.

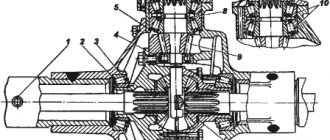

Установить вертикально вал ведущей цилиндрической шестерни 3 (рис.5-18) на подставку 1, напрессовать кольцо подшипника 2. Установить на шейку вала кольцо подшипника 5 и с помощью оправки 6 напрессовать оба подшипника под прессом до упора в буртик вала. Посадка подшипников на шейках вала должна осуществляться натягом от 0,003 до: 0,038 мм.

Запрессовка наружного кольца

Сборка крышек подшипников вала ведущей цилиндрической шестерни. Установить правую крышку на подставку | (рис.5-19) и запрессовать в гнездо крышки 2 наружное кольцо подшипника 3. Такие же операции произвести для левой крышки, применив справку меньшего диаметра. Посадка ко-лец производится с натягом 0,009…0,059 мм.

Сборка дифференциала.

Шестерни дифференциала следует при сборке смазать маслом. Установить правую чашку 1 (рис.5-20) дифференциала на плиту, поставить подшипник 2 на фаску шейки чашки и напрессовать его с помощью оправки 3 (натяг подшипника 0,020…0,055 мм). Последовательность операций сборки левой чашки дифференциала та же, что и для правой.

Напрессовка подшипника

Установить левую чашку дифференциала на подставку с отверстием, в котором должна разместиться шейка с подшипником 14 (рис.5-21). Установить ведомую цилиндрическую шестерню на чашку, слегка постукивая по ней медным молотком, поставить в чашку опорную шайбу и шестерню левой полуоси.

Надеть на шины крестовины четыре сателлита с опорными сферическими шайбами. Зазор между отверстием сателлита и шипом крестовины 0,03…0‚105 мм. Уложить крестовину в сборе с сателлитами на чашку дифференциала, положить на сателлиты шестерню правой полуоси с опорной шайбой, установить правую чашку дифференциала, совместив чашки согласно меткам, нанесенным керном при разборке, вставить болты в отверстия чашек сателлитов и ведомой цилиндрической шестерни, навернуть на болты гайки от руки.

Снять дифференциал с подставки и установить его в тиски. Крепление гаек производить, зажав ведомую шестерню в слесарных тисках. Момент затяжки гаек 120.440 Н.м (12…14 ктс.м). Зацепление шестерен дифференциала и их вращение в собранном дифференциале должно быть свободным при проворачивании от руки. Зазор между торцом полуосей шестерни и опорной шайбой должен быть не более 1,2 мм для каждой стороны. Зазор проверяют через контрольные отверстия, имеющиеся на чашках дифференциала (см. рис.5-21).

Сборка и регулировка редуктора.

При сборке одновременно производится регулировка подшипников в ведущей цилиндрической шестерни, регулировка зацепления зубьев конических шестерен и регулировка подшипников дифференциала.

Сборка дифференциала

В картер 7 редуктора установить вал ведущей цилиндрической шестерней 25 и внутренними кольцами подшипников. Уложить на фланцы крышек 9 и 27 набор регулировочных прокладок. Установить крышки на место в сборе с запрессованными в них наружными кольцами подшипников, и закрепить крышки болтами 26. Проверить предварительный натяг подшипников. Набор регулировочных прокладок, выпускаемых заводом, состоит из пяти штук размерами 1,0; 0,5; 0,2; 0,1; и 0,05 мм.

Затяжка подшипников

Под каждой крышкой картера главной передачи обязательно должны быть установлены прокладки толщиной 0,05 и 0,1 мм по одной штуке, остальные — по мере необходимости.

После регулировки подшипников крутящий момент, необходимый для проворачивания вала в подшипниках, должен быть |…3,5 Н.м (0,1…0,35 кг см)‚ что проверяют динамометром (рис.5—23).

Закончив регулировку подшипников, установить на картер главной передачи узел” ведущей конической шестерни в сборе и закрепить болтами.

Регулировка зацепления зубьев конических шестерен.

При установке ведущей конической шестерни в сборе необходимо проверить зацепление зубьев ведущей и ведомой конических шестерен (на краску по пятну контакта) и, если требуется, отрегулировать зацепление и установить необходимый зазор между зубьями.

Положение пятна контакта на зубьях новых шестерен при отрегулированном зацеплении шестерен должно соответствовать пятну контакта, изображенному на рис.5-24‚а‚ & при нагрузке и на рис. 5-24‚б. При этом должен быть выдержан зазор между зубьями в пределах 0,15…0,4 мм для новых шестерен и 0,5 мм (не более) — для бывших в эксплуатации.

Положение пятна контакта

Набор регулировочных прокладок, выпускаемых заводом, состоит из пяти штук размерами 1,0; 0,5; 0,2; 0,1 и 0,05 мм. Перемещение ведомой конической шестерни осуществляется перекладыванием прокладок (см. рис.5-22) из под фланцев одной крышки картера редуктора под фланец другой крышки без изменения их общей толщины, чтобы не нарушить регулировку подшипников вала ведущей цилиндрической шестерни.

Проверка зацепления шестерен

После окончательной регулировки положения Ведущей и ведомой конических Шестерен крутящий момент, необходимый для проворачивания вала ведущей цилиндрической шестерни в подшипниках должен оставаться без изменения в пределах 1…3,5 Н.м (0,1…0‚35 кг см) (см. рис.5-23).

После окончания регулировки ведущей и ведомой конических шестерен необходимо затянуть окончательно болты крепления крышек подшипников ведущей цилиндрической шестерни и болты крепления стакана ведущей конической шестерни. Момент затяжки должен быть 60…80 Н.м (6…8 кг см).

Зазор между зубьями замеряют индикатором (рис.5-25) у широкой части зуба не менее, чем для трех зубьев ведомой шестерни, расположенных равномерно по окружности.

Для нормальной установки зацепления зубьев шестерен по пятну контакта надо нанести тонким слоем масляную краску на рабочие поверхности нескольких зубьев ведомой конической шестерни. Затем “проворачивать вал ведущей конической шестерни одну и другую сторону, притормаживая рукой ведомую шестерню.

По образовавшимся пятнам контакта определяют характер зацепления шестерен. Правильная установка зацепления шестерен показана на рис.5-24. Если положение пятна неправильное, следует добиться нормального зацепления, перемещая вещую и ведомую шестерни в осевом направлении (табл. 5-2).

Перемещение ведущей конической шестерни осуществляется изменением толщины набора регулировочных прокладок (рис.5-26)‚ установленных между фланцами картера ведущей шестерни и картером редуктора.

Регулировочные прокладки

Пятно контакта таблица

Редукторы ГБО

Данный материал рассказывает об эволюции автомобильных газовых редукторов производства компании Lovato, но большинство из нижесказанного справедливо и для других марок, представленных на рынке России.

Назначение газового редуктора

Первой задачей любого автомобильного пропанового редуктора, не зависимо от поколений ГБО, является перевод газа из жидкого состояния в газообразное и поддержание в процессе работы двигателя температуры газа в стабильном состоянии.

Второй задачей является обеспечение давления газа на выходе редуктора, в соответствии с текущей потребностью топлива двигателем автомобиля. Задачи, в общем-то, несложные, но очень важные для правильной работы всей газовой системы любого поколения ГБО.

- Важно подключиться к системе охлаждения двигателя так, чтобы циркуляция охлаждающей жидкости (ОЖ) через редуктор была эффективной на всех режимах работы ДВС, и в то же время, данное подключение не должно влиять на работу печки или других устройств автомобиля. Проще говоря, газовый редуктор не должен остывать в процессе работы, а все устройства, работавшие в автомобиле до установки ГБО и после, должны работать без изменений.

- Максимальная мощность редуктора Lovato должна соответствовать или превышать мощность двигателя (в случае с системами 1-го и 2-го поколений установка редуктора большей, чем нужно мощности не рекомендуется). Это важно не только для эффективного испарения газа, но и для возможности поддержания редуктором стабильного дифференциального давления, что чрезвычайно важно для систем ГБО Ловато 4-го поколения.

Если на автомобиле установлен редуктор меньшей, чем необходимо мощности, это не позволит газовой системе Lovato нормально и безопасно работать в режимах высоких нагрузок на двигатель (могут наблюдаться перебои в работе, выраженные в рывках, или ощутимая, по сравнению с бензином, потеря мощности, а в некоторых случаях, при резком ускорении, может появляться запах газа).

Ремонт ГБО

Ремонт газобаллонной техники требуется, когда обнаружены неисправности, возникшие из-за низкого качества запчастей или неправильной установки. А также в случае, когда истек срок годности оборудования и необходима его замены.

Наши опытные монтажники устраняют неисправности любой сложности, работают с газотопливными системами 1–4 поколения. Они знают особенности установки техники на любые модели автомобилей: легковые и грузовые. Легко исправляют ошибки предыдущих монтажников, предотвращая повторное появление поломок.

При непоправимой ситуации, когда наладка невозможна, мы полностью заменим газовую систему. Наша компания организует поставки оборудования напрямую от заводов-изготовителей и реализует по выгодным ценам с гарантией.

Не регулируется чувствительность редуктора ГБО

Первое — выкрути винт чуствительности полностью и вытяни его, там должна быть пружина(встречал что ее тупо нету) потом закрути его полностью до упора, пока не перестанет крутится, до упора закрути винт ХХ тоже полностью. при заглушеном моторе дай 12В на электроклапана газа и на редукторе кстати он электронный или вакуумный(тогда должен быть подключен вакуум) далее для электронного редуктора: когда подключиш 12В должен услышать щелчек клапанов сам редуктор шипеть не должен(гез не должен ити при пол.закр.винт.чуств.) потроху крути винт чуствительности пока не начнет слегка шипеть потом заводиш и подсосом держиш обороты(обязательно на прогретом двигателе. ) откручиваеш винт ХХ и убираеш подсос, потом дальше регулируеш как по мануалу мне такой метод помог.