В августе 1916 года основан старейший автомобильный завод России, завод имени Лихачёва. Изначально предприятие планировалось использовать, как организацию, разрабатывающую и собирающую средние грузовики. Завод пережил много изменений и доработок, неоднократно достраивался и менял ориентацию. Постоянные изменения не помешали компании создать знаменитый массовый грузовой автомобиль и одноимённый двигатель ЗИЛ 130.

Наверняка, каждый житель страны хотя бы раз видел или встречал этот грузовик. За тот период, что делали автомобиль, а это тридцать лет (1964-1994 года) было выпущено три с лишним миллиона автомобилей. Двигатель ЗИЛ, устанавливаемый на транспортное средство, на тот момент, считался образцом живучести и неприхотливости. Эти качества силового агрегата позволили автомобилю занимать лидирующие места на рынке средне тоннажной техники.

Автомобиль ЗИЛ 130:

Краткое описание

Двигатель ЗИЛ 130 (508) устанавливался на грузовые автомобили ЗИЛ-130 и ЗИЛ-131. Конструкция двигателя ЗИЛ 130 имела много общих черт с двигателем представительской модели ЗИЛ-111, но в целом модели двигателей имели малую степень унификации. Двигателю уменьшили объем до 6 литров, установили двухкамерный карбюратор и снабдили ограничителем оборотов. Семилитровые двигатели носят название ЗИЛ-375 и используются на грузовых автомобилях Уральского автомобильного завода. Увеличение объема достигнуто за счет увеличения радиуса цилиндров до 108мм, ход поршня 95 мм при этом сохранился.

Тюнинговые работы

Силовой агрегат ЗИЛ с индексом 130 и объемом шесть литров обладает хорошими характеристиками, позволяющими грузовику успешно работать в разных условиях. Однако он предоставляет возможности для проведения тюнинговых работ, в результате которого возможно улучшить динамические параметры «движка» ЗИЛ под номером 130. Перечислим виды проводимых действий по изменению показателей этой установки:

- Расточка цилиндрических поверхностей, проводимая для расширения площади камер.

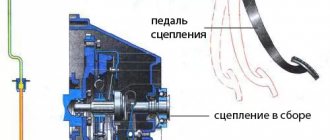

- Замена фрикционного колеса – устанавливается колесо с зубьями.

- Фрезеровка вала, замена вкладок.

- Замена механизма искрообразования на бесконтактное устройство.

- Замена распылителя на инжекторное устройство с одной форсункой.

Также возможно проведение других тюнинговых работ, которые позволяют показывать улучшенные характеристики.

Источник

Характеристики двигателя ЗИЛ 130

| Параметр | Значение |

| Конфигурация | V |

| Число цилиндров | 8 |

| Объем, л | 6,0 |

| Диаметр цилиндра, мм | 100 |

| Ход поршня, мм | 95 |

| Степень сжатия | 6,5 |

| Число клапанов на цилиндр | 2 (1-впуск; 1-выпуск) |

| Газораспределительный механизм | OHV |

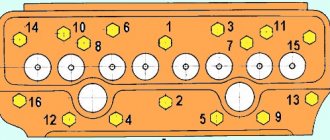

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

| Номинальная мощность двигателя / при частоте вращения коленчатого вала | 110,4 кВт — (150 л.с.) / 3200 об/мин |

| Максимальный крутящий момент / при частоте вращения коленчатого вала | 401,8 Н•м / 1800-2000 об/мин |

| Система питания | Карбюраторная подача топлива, карбюратор К-88А, двухкамерный, с ускорительным насосом и экономайзером |

| Рекомендованное минимальное октановое число бензина | 76 |

| Экологические нормы | Евро 0 |

| Вес, кг | 440 |

ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ЗИЛ-130

Головки блока цилиндров отливаются из алюминиевого сплава АЛ4 (ГОСТ 2685—63), подвергаются закалке и полному старению до максимальной твердости (НВ 70).

Принятое расположение гнезд выпускных (вып.) и впускных (вп.) клапанов в головке (вып.—вп.—вп.—вып.—вып.—вп.— вп.-—вып.) позволяет осуществить каналы с плавным изменением формы и сечения, а также равномерно расположить пять болтов крепления головки к блоку. Сдвоенные впускные каналы в головке дают возможность создать каналы во впускной трубе, идентичные по форме и длине.

В головке имеется 17 отверстий под болты с резьбой М12 X 1,25 для крепления ее к блоку; четыре болта проходят через стойки оси коромысел.

Камера сгорания — овально-клинового типа. Специальные исследования подтвердили ее высокие антидетонационные качества.

Существенное влияние на требуемое октановое число бензина оказало введение охлаждаемых клапанов. Так, при применении натриевого охлаждения для выпускных клапанов требуемое октановое число снизилось на 7 единиц при п = 800 об/мин и на 5 единиц при п = 1800 об/мин. Установка впускных клапанов с натриевым охлаждением мало отражается на антидетона-ционных свойствах камеры сгорания. Требуемое октановое число уменьшилось всего на 0,5—0,6 единицы при частоте вращения коленчатого вала, соответствующей максимальному крутящему моменту, и на 0,7—1,2 единицы при частоте вращения, при которой двигатель развивает максимальную мощность.

В головке блока имеются отверстия для прохода в нее охлаждающей жидкости из блока цилиндров. Большие отверстия расположены на стороне выпускных каналов — в зоне наиболее нагретых частей головки, малые —на стороне впускных каналов и служат только для устранения паровых пробок в наивысших точках блока цилиндров. Каналы у переднего и заднего торцов головок блока предназначены для отвода из них нагретой охлаждающей жидкости.

Через большие отверстия в блоке охлаждающая жидкость подается к наиболее нагретым частям головки и, разделяясь в ней

на два потока, отводится в водяной канал во впускной трубе через передний и задний водоотводящие каналы головки. В середине головки имеется канал для подвода масла к клапанному механизму; из головки оно сливается по каналам у ее переднего и заднего торцов.

Система охлаждения головок блока подвергалась детальному исследованию и доводке. Непосредственной причиной проведения специальной работы по изучению эффективности охлаждения головок послужили случаи прогорания прокладок, которые наиболее часто происходили в зимнее время при заливке в систему охлаждения воды повышенной жесткости. При этом охлаждение головок могло ухудшиться из-за образования значительной накипи в водяной рубашке, которая частично или полностью закрывала некоторые проходы для охлаждающей жидкости, вследствие чего уменьшался отвод тепла от наиболее горячих участков головки.

Была измерена температура в различных точках новых головок, свободных от накипи, и головок, бывших в эксплуатации и имевших большое количество накипи на стенках водяной рубашки. Температуру измеряли при помощи термопар, установленных в перемычках между камерами сгорания, под выпускными каналами и на бобышках для болтов крепления головки к блоку, расположенных у двух крайних и среднего выпускных каналов головки. Температуру измеряли при работе двигателя на различных режимах в широком диапазоне частот вращения и нагрузок. Температура воды на входе в двигатель менялась в пределах 30—90° С.

Проведенные испытания показали следующее:

— температура головок блока достигает наибольшего значения при работе двигателя на режиме максимальной мощности (150 л. с. при /г = 3200 об/мин) и при максимальной температуре воды, вводимой в двигатель (90° С). В этом случае в головках, свободных от накипи, наибольшая температура в точках, расположенных в плоскости прилегания головки к блоку цилиндров, не превышала 150° С, а температура бобышек 170° С, что вполне допустимо для алюминиевого сплава AJI4, из которого изготовлена головка;

— при уменьшении нагрузки на двигатель и снижении температуры вводимой в двигатель воды температура головки понижается;

— в головках с большим количеством накипи температура бобышек у среднего выпускного патрубка выше примерно на 50° С (* Здесь и далее указана температура для режима двигателя, наиболее часто используемого в эксплуатации, — полностью открытая дроссельная заслонка при п = 2000 об/мин.), чем в головках, свободных от накипи.

Из графика на рис. 26 следует, что при температуре воды около 70° С (при которой заслонка термостата закрывается) температура различных точек головки, свободной от накипи, практически не изменяется, а головки с большими отложениями накипи резко возрастает и на бобышках, расположенных у среднего выпускного патрубка, достигает 200° С. При такой температуре удлинение бобышек значительно превышает удлинение расположенных в них стальных болтов, что приводит к повышению давления шайбы болта на торец бобышек. Если это давление больше допустимого давления на смятие для алюминиевого сплава AJT4, то возможно обмятие бобышки, уменьшение момента затяжки болта и, как следствие, уменьшение силы обжатия прокладки головки и ее прогорание. При чрезмерном отложении накипи в водяных каналах и их полном перекрытии большая неравномерность нагрева может вызвать коробление головки, что также приводит к уменьшению силы обжатия прокладки и к прогоранию как ее, так и головки.

При проведении описанных выше испытаний установлено, что существует определенная неравномерность нагрева головки по длине, а в некоторых двигателях температура нагрева правой и левой головок была различной.

Для выяснения причины этих явлений с двух головок цилиндров срезали верхние стенки и закрыли их пластинами из органического стекла. Это позволило наблюдать за распределением потоков воды в головках двигателя при провертывании коленчатого вала от электродвигателя с разной частотой вращения при закрытой и открытой заслонке термостата. Чтобы не повредить пластины, температура воды в этих опытах не превышала 45° С и поэтому заслонку термостата открывали принудительно. Для облегчения наблюдения за потоками воды в нее были добавлены частицы пористой пластмассы, плотность которой мало отличалась от плотности воды.

Проведенные опыты показали следующее:

— при закрытой заслонке термостата и частоте вращения коленчатого вала до 1000 об/мин наблюдаются небольшие потоки воды из передних и задних частей головок в водяной канал впускной трубы. В правой головке эти потоки более интенсивны, чем в левой, что объясняется расположением отбора воды в компрессор и отопитель ближе к правой головке. Интенсивность цирку-ляцни воды в средней части головки при указанном режиме меньше, чем около ее торцов;

— при повышении частоты вращения коленчатого вала более 1000 об/мин устанавливается слабое течение воды вдоль головок (в правой головке более интенсивное);

— при открытой заслонке термостата и частоте вращения коленчатого вала свыше 500 об/мин устанавливается один поток вдоль головок, интенсивность которого возрастает с увеличением частоты вращения;

— при частоте вращения около 1500 об/мин и выше указанный поток разделяется на два, один из которых идет к передней части головки, а другой — к задней ее части. При этом в средней части головки имеется область со слабым неорганизованным движением воды.

Таким образом, при закрытом термостате менее эффективно охлаждается левая головка, а при открытом — средние части обеих головок.

Для цыравнивания потоков воды в головках блока при закрытом термостате, в дополнение к перепускному каналу, в качестве которого использовалась система охлаждения компрессора, был введен дополнительный перепускной канал (байпас), соединяющий пространство под заслонкой термостата со всасывающим каналом водяного насоса. В связи с этим введена новая деталь — нижний корпус термостата, имеющий патрубок, на который надевается резиновый шланг с внутренним диаметром 22 мм. Второй конец шланга надевается на патрубок, отлитый на корпусе водяного насоса. Собственно термостат установлен между нижним и верхним корпусами.

Для устранения области со слабым движением воды в средней части головок при открытой заслонке термостата схема циркуляции была изменена так, чтобы основное количество воды проходило вдоль блока к его задней части, поднималось в головки и затем вдоль головок шло от их задней части к передней.

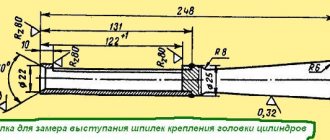

Для обеспечения циркуляции воды в головках блока по описанной выше схеме были уменьшены диаметры трех передних отверстий в блоке цилиндров (с 16 до 12 мм), аннулировано отверстие, подводившее воду в проток между камерами сгорания третьего и четвертого (седьмого и восьмого) цилиндров, увеличен диаметр отверстия, расположенного у задней стенки блока с 16 до 23 мм, рядом с ним просверлено новое отверстие диаметром 16 мм; штифт для установки головки на блок был сделан из трубки с внутренним диаметром 10 мм. Соответственно были изменены отверстия у торцовых стенок головок. Одновременно для улучшения очистки внутренних литых полостей от формовочной земли и каркасной проволоки сверленые отверстия в нижней плоскости головки были заменены литыми больших размеров и число их было увеличено (рис. 27). Для ограничения количества воды, поступающей из задней части головок в водяной канал во впускной трубе двигателя, на стыке между головками и трубой установлены дозирующие вставки с отверстиями диаметром 8 мм (рис. 28).

Испытания показали, что вследствие введения байпаса, изменения схемы циркуляции воды в головках и увеличения окон в их нижней плоскости снизилась наибольшая температура в зоне средних выпускных патрубков на 25° С, выравнилась температура в разных зонах головки и прекратился ее рост при закрытой заслонке термостата (рис. 26). В результате этого существенно увеличилась стойкость уплотняющей прокладки при работе двигателя на детанационном режиме.

Дозирование с помощью специальной вставки количества воды, проходящей через задние каналы впускной трубы, умень-шило подогрев рабочей смеси в ней, что способствовало увеличению крутящего момента двигателя примерно на 2 кгс-м в рабочем диапазоне частот вращения и снижению потребного октанового числа топлива на 4 единицы.

Другим недостатком прокладки головки было прилипание ее к блоку цилиндров при разборке двигателей после длительной работы. Чтобы устранить этот недостаток прокладки, были испытаны следующие полотна, предназначенные для ее изготовления:

— асбостальное ЛА-2 (ГОСТ 12856—67), отличающееся от применяемого для серийной прокладки полотна ЛА-1 тем, что оно подвергнуто вулканизации под прессом; толщина полотна 1,5 мм;

— асбостальное полотно ЛА-3 (ранее ВЛАС-Л), состоящее из перфорированной жести толщиной 0,2—0,3 мм, покрытой с двух сторон асболатексной массой, подвергнутой графитиро-ванию и вулканизации под давлением в электропечи; толщина полотна 1,4 мм;

— асболатексное полотно ЛА-4, отличающееся от полотна ЛА-3 тем, что оно подвергнуто вулканизации под прессом; толщина полотна 1,4 мм;

— ферронит, состоящий из металлической сетки, асбеста и каучука с наполнителем; толщина листа 1 мм.

Проведенные испытания на двигателе показали, что при достаточном графитировании изготовленные из перечисленных выше материалов прокладки не прилипают к блоку и допускают многократную установку. Наилучшим признано полотно ЛА-4, подвергавшееся вулканизации под прессом и имеющее наименьшую остаточную деформацию. При малой остаточной деформации этой прокладки первоначальный момент затяжки болтов крепления головки к блоку уменьшается незначительно и при этом обеспечивается надежное уплотнение стыка между головкой и блоком.

Напряжения изгиба в стенке камеры сгорания рассчитаны с учетом влияния перемычек по следующей формуле

Под действием силы газов максимальные напряжения в болтах крепления головки блока равны 750 кгс/см2, т. е. значительно меньше напряжений от осевых сил, возникающих в результате предварительной затяжки этих болтов.

Клапаны, расположенные в головке блока, закрыты штампованной крышкой. Между крышкой и головкой блока установлена резиновая прокладка. Шпильки крепления крышки клапанов затягиваются моментом 0,5—0,6 кгс-см. При увеличении момента затяжки свыше 0,8 кгс-м деформируется поверхность прилегания крышки к головке, вследствие чего нарушается герметичность стыка и появляется течь масла.

Рис. 27. Расположение каналов в головке, обеспечивающих усиленную циркуляцию в ней охлаждающей жидкости

Рис. 28. Расположение дозирующей вставки в задних водоотводящих каналах впускной трубы

содержание .. 31 32 38 ..

Блок цилиндров

Блок цилиндров ЗИЛ 130 отлит из чугуна, с несущей водяной рубашкой и вставными мокрыми гильзами. Для увеличения жесткости водная рубашка разделена перегородками на замкнутые силовые контуры. Гильзы цилиндров отлиты из чугуна СЧ18-36 с ограниченным до 5% содержанием феррита. В верхнюю часть гильзы запрессована на 50 мм вставка из коррозионностойкого аустенитного чугуна (это обеспечивает ресурс гильз до 200 тыс. км). Толщина гильзы 7,5 мм, высота гильзы — 188,5 мм. Распределительный вал установлен в блоке цилиндров.

| Параметр | Значение |

| Материал | Высокопрочный чугун |

| Диаметр цилиндра, мм | 101,48 – 101,54 |

| Диаметр расточки опор коленчатого вала (под коренные вкладыши), мм | 79,500 — 79,525 |

История создания

Работы над созданием грузовика стартовали в 1953 году под руководством конструктора А. М. Кригера. Первоначально автомобиль получил название ЗИС-125, чуть позже ЗИС-150М. На первые образцы машин в 1956 году размещалась пятилитровая силовая установка мощностью 135 лошадиных сил и максимальным крутящим моментом 320 н. м. Она имела V-образное расположение шести цилиндров, была оснащена карбюратором. Однако данный двигатель не смог обеспечить работу грузового автомобиля, относящегося к машинам средней грузоподъёмности. Ему не хватало мощности для создания нужных динамических характеристик.

На следующий год машина получила агрегат с шестью цилиндрами, клапаны которых расположены в верхней части. Он превосходил предыдущий вариант по мощности: 140 л. с. и имел больший рабочий объём: 5.5 л. Однако и он не прошёл проверочных испытаний. Конструкторская группа остановилась на следующем варианте, который оказался окончательным. Это вариант использовался на всём периоде производства грузового автомобиля. Шестилитровый мотор имел 150 лошадиных сил, был оснащен жидкостным охлаждением. Образцом для создания данной установки для грузового автомобиля послужил «движок» с лимузина ЗИЛ-111, предназначенного для правительства СССР.

Отличия данного мотора от образца состояли в меньшей степени сжатия – 6,5. Это привело к уменьшению мощности – с 220 л. с. она снизилась до 148 л. с. Также изменился класс потребляемого топлива. Правительственный лимузин «кушал» дорогой бензин с октановым числом 95, рабочее транспортное средство не могло позволить себе такую роскошь. Его перевели на популярный в то время 76-й бензин.

Через два года после запуска в серию, руководство завода произвело модернизацию автомобиля и мотора. В ходе её проведения мощность ЗИЛ с индексом 130 незначительно повысилась до 150 «лошадей». Это значение осталось до окончания срока производства машины. В это же время был регламентирован срок эксплуатации до капитального ремонта – 200 000 пробега. Очередная модернизация, произведенная в 1976 году позволила увеличить срок службы до 300 тыс. км.

Коленчатый вал

Коленчатый вал ЗИЛ 130 стальной (сталь 45),кованный, четырехколенный, пятиопорный. Шатунные и коренные шейки закалены. Коленчатый вал выполнен по крестообразной схеме для лучшего уравновешивания двигателя.

| Параметр | Значение |

| Диаметр коренных шеек, мм | 74,48 — 74,50 |

| Диаметр шатунных шеек, мм | 65,48 — 65,50 |

Вес колевала ЗИЛ 130 – 53,75 кг, с маховиком – 77,917 кг, со сцеплением и шкивом – 102,62 кг.

Поршень

Поршни отлит из алюминиевого сплава и покрыт оловом, для ускорения приработки юбки поршня к цилиндру. Ось поршневого пальца смещена на 1,6 мм от оси поршня.

| Параметр | Значение |

| Диаметр, мм | 100,0 – 100,06 |

| Компрессионная высота, мм | 62,5 |

| Вес, г | 782 — 822 |

Поршневые пальцы стальные, плавающие, пустотелые. Наружный диаметр пальца – 28 мм, внутренний – 19 мм. Длина поршневого пальца – 82 мм.

Обслуживание

Замену моторного масла в двигателе ЗИЛ-130 производят с интервалом 6000 – 10000 км в зависимости от условий эксплуатации. Объем масла в двигателе ЗИЛ-130 составляет 9 литров. Какое масло лить? Для двигателей было рекомендовано применять моторные масла всесезонно до минус 30°С — масла М-6/10В (ДВ-АСЗп-ЮВ) и М-8В, при ниже минус 30°С масло АСЗп-6 (М-4/6В,). По классификации SAE можно использовать круглый год полусинтетические моторные масла SAE 10W-40. В регионах с температурами ниже -25°С, можно залить синтетику SAE 5W-40, 0W-30. Так же допускается при жарком климате использовать минеральное масло 15W-40. Cистема охлаждения двигателя автомобиля ЗИЛ-130 вмещает в себя 28 литров охлаждающей жидкости. Раз в 40000 — 50000 км рекомендуется промывать систему охлаждения. Свечи зажигания — А-11 или А-11В. Величина зазора между электродами в летний период 0,8 — 0,95 мм, в зимний период рекомендуется уменьшить зазор до 0,6-0,7 мм.

Источник