В. Васильев, иллюстрации из архива автора

Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

Часть 1 Часть 2

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

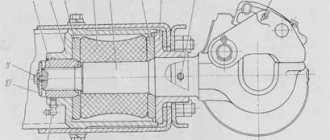

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Опыт

Эдуард Миронов, директор по закупкам транспортных услуг FM Logistic

«Более 60% всех грузоперевозок FM Logistic осуществляет грузовым транспортом с седельными тягачами. По некоторым проектам (в частности, «Шаттл») водителям приходится несколько раз в день перецеплять полуприцепы. Такая работа позволяет экономить бюджет наших клиентов.

На сроке службы ССУ это сказывается крайне негативно. Поэтому для его увеличения на подобных проектах участвуют водители, которые прошли специальную подготовку.

Для облегчения перецепки и правильного соединения в местах проведения данной операции наносят специальную разметку, позволяющую тягачу занять оптимальное положение и не повредить ССУ.

Полуприцепы на данных проектах оборудуют дополнительным опорным механизмом — треногами, выкрашенными в яркие цвета.

Помимо того, что они защищают от ситуаций, когда прицеп может перевернуться, находясь в незацепленном состоянии, треноги позволяют водителю лучше ориентироваться при сцепке».

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Установка ССУ с тремя степенями свободы на большегрузном тягаче, видны поперечная и продольная оси качания

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Андрей Савинков, главный конструктор по автомобилям ПАО «КАМАЗ»

«Перед началом движения после сцепления с полуприцепом нужно убедиться в закрытии запорного механизма фиксации шкворня полуприцепа. В случае движения тягача без полуприцепа ССУ всегда должно быть в закрытом положении;

Перед сцеплением тягача с полуприцепом убедиться в наличии смазки на поверхности ССУ и в смазочных каналах через пресс-маслёнки.

Использовать только рекомендованные смазочные материалы. Для обеспечения длительного срока службы, своевременная смазка ССУ (каждые 50 000 км или каждые полгода, для тяжёлых условий эксплуатаций каждые 25 000 км);

Исключение перегруза автопоезда, влияющий на ресурс ССУ;

Соблюдать требования руководства по эксплуатации на ССУ прикладываемого в бардачок кабины автомобиля: требования по соединению/разъединению тягача с полуприцепом, требования по контролю поверхности опорной плиты полуприцепа, взаимодействующего с ССУ.

Учесть, что ремонт ССУ выполняется только обученным персоналом в условиях дилерского центра».

В случае движения тягача без полуприцепа ССУ всегда должно быть в закрытом положении;

Перед сцеплением тягача с полуприцепом убедиться в наличии смазки на поверхности ССУ и в смазочных каналах через пресс-маслёнки.

Использовать только рекомендованные смазочные материалы. Для обеспечения длительного срока службы, своевременная смазка ССУ (каждые 50 000 км или каждые полгода, для тяжёлых условий эксплуатаций каждые 25 000 км);

Исключение перегруза автопоезда, влияющий на ресурс ССУ;

Соблюдать требования руководства по эксплуатации на ССУ прикладываемого в бардачок кабины автомобиля: требования по соединению/разъединению тягача с полуприцепом, требования по контролю поверхности опорной плиты полуприцепа, взаимодействующего с ССУ.

Учесть, что ремонт ССУ выполняется только обученным персоналом в условиях дилерского центра».

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.

Часть 1 Часть 2

Надо ли регулировать?

В 99% случаев плита визуально в норме. Но стук же при начале движения и остановке есть, так что снимаем седло и первым делом проверяем все резинки и втулки и, при необходимости, заменяем.

В большинстве случаев этой процедуры будет достаточно. А, ещё не забываем почистить место хождения клина.

Также проверяем износ подушек ССУ. Для этого снимаем седло и смотрим, не лежит ли оно на подрамнике. Если подозрения подтвердились, прямая дорога в магазин за подушкой.

«Предварительно нужно проверить степень износа запорных деталей, если они в допуске — можно делать регулировку.

Важно также осматривать ССУ на предмет люфта и, при необходимости, либо производить ремонт/регулировку, либо менять ССУ, если ремонт невозможен», — предупреждает руководитель отдела по работе с ключевыми клиентами и технической поддержке Iveco Андрей Автомонов.

Виноватыми в люфте зачастую бывают полимерные вкладыши между основанием седла и кронштейнами.

Кто-то покупает их новые в ремкомплектах, а кто-то едет к мотористам и берёт у них отработанные металлические вкладыши от двигателей легковых авто.

Последний вариант служит куда дольше, хотя такой «колхоз» производители не поощряют.

«В процессе длительной эксплуатации внимания к себе потребуют замок и сайлентблоки седла. Диагностирование этих аспектов входит в официальное техническое обслуживание.

Нельзя допускать эксплуатацию тягача с прицепом в случаях, когда седло «бьёт», так как такая эксплуатация может повлечь повреждение деталей замка ССУ.

Интервал обслуживания большинства ССУ равен 5 000 км», — говорит специалист технической поддержки DAF Trucks Russia Вячеслав Евстропов.

Если проблема не в этих расходниках, то опытные дальнобойщики советуют снять с полуприцепа сцепной палец (если это невозможно, то подойдёт ключ-баллоник, главное, чтобы диаметр совпал) и вставить в седло.

После защёлкивания начинать вращать шкворень — если есть люфт, то можно попробовать отрегулировать предварительно расконтрагаенным болтом или специальной ручкой (в зависимости от модели ССУ) зазор между пальцем и замком.

Затем немного проехать вперёд, притормаживая и уже окончательно завернуть гайку. Правда, производители машин этот способ не рекомендуют.

«Регулировка ССУ должна проводиться совместно с полуприцепом. Порядок регулировки расписан в руководствах по эксплуатации ССУ каждого отдельного производителя — V.ORLANDI (Италия), JOST (Германия) и SAF-Holland (Германия).

Руководство должно прикладываться в бардачок кабины автомобиля. И регулировка ССУ допустима в условиях вне дилерского центра», — напоминает главный конструктор по автомобилям ПАО «КАМАЗ» Андрей Савинков.

ССУ Урал Next

«В некоторых ССУ фирм Rockinger и Georg Fisher зазор между сцепным шкворнем и соприкасающимся с ним полукольцом опорной плиты устраняют, поворачивая эксцентриковый палец, установленный в опорной плите, или заменив изношенное полукольцо.

В ССУ компаний York и Jost износ деталей компенсируется при поджимании запорных клиньев к сцепному шкворню вручную с помощью винтового механизма или автоматически посредством пружины», — объясняет генеральный директор ТЦ «АвтоСпецЦентр на Котляковке» Павел Соломкин.

В случаях износа деталей немонолитного седла на тягачах, гарантия на которые уже закончилась, можно использовать проверенный многими способ — «наваривать» клин или губки, а потом протачивать.

При износе цилиндрической поверхности самой опорной плиты стоит обратиться к любому токарю, чтобы тот выточил новую «подкову» (если конструкция плиты позволяет её менять) или же наварил саму плиту с последующей обработкой абразивным кругом. Это опять же относится к тягачам с истекшим сроком гарантии.

«Помимо предписанного регламентированного регулярного обслуживания техники и путевого осмотра необходимо строго соблюдать правила эксплуатации, которые также подробно изложены в инструкции по эксплуатации.

Это касается скоростного режима использования, а также правильности загрузки прицепа и надстройки», — напоминает руководитель отдела сервиса и послепродажного обслуживания ООО «Шмитц Каргобулл Руссланд» Михаил Мастерков.

ССУ Jost на шасси КрАЗ