История создания

В годы, когда американское государство постигла Великая депрессия, их компания из Детройта заключила контракт на строительство тракторного завода, расположенного в Челябинске. Базовой моделью будущего отечественного трактора стал «Катерпиллар-60». Уже в 1933 году с конвейера сошла первая машина, получившая имя «Сталинец-60».

В годы тяжелой ВОВ производственные мощности направили на выпуск САУ и танков КВ, тягачей, перевозящих гаубицы. После войны челябинское предприятие выпускало многофункциональный трактор, знаменитую «сотку». Агрегат побил несколько мировых рекордов. Модификация Т-130 стала прямым потомком прославленной «сотки». Этот бульдозер выпускают серийно до сих пор.

Назначение

Модель Т-130 — широкопрофильная машина. Ее используют, чтобы выполнять следующие действия:

- Перемещение грунта.

- Засыпка траншей.

- Сооружение насыпей.

- Мелиорация.

- Планировка площадок.

- Пахота.

- Рыхление грунта.

- Расчистка территорий.

- Уборка мусора на стройплощадке.

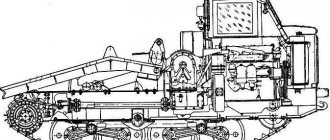

Схема бульдозера Т-130

Технические параметры

Паспортные значения технических характеристик этой техники следующие:

- скорость — 12 км/ч;

- клиренс — 0,42 м;

- ширина колеи — 1,88 м;

- ширина отвала — 3,2 м;

- масса (сколько весит с отвалом) — 14,3 т;

- оказываемое на грунт давление — 0,05 м;

- размер бака для солярки — 290,0 л;

- объем резервуара с гидравлической жидкостью для заполнения системы — 100 л;

- габариты агрегата — 5,19*2,47*3,08 м.

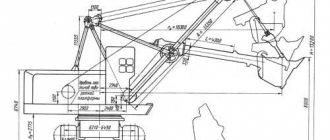

Габариты бульдозера Т-130 и основные технические характеристики

Двигатель

Первые машины этого бренда комплектовались моторами Д-130, но уже в 1981 году их заменили более мощными дизелями Д-160. Их основные преимущества — неприхотливость и гарантированная надежность. При многолетней эксплуатации двигатели демонстрируют вполне стабильную работу, невзирая на экстремальные условия.

Но при сильных морозах механизаторам не удавалось быстро завести механизм. Из-за этого те трактора, которые направляли в северные регионы, комплектовали предпусковой системой обогрева как мотора, так и любых технических жидкостей. Агрегаты демонстрируют четкую работу на солярке любого качества, они способны заводиться на керосине либо газовом конденсате.

| Параметры | Значения |

| Мощность | 170 кВт |

| Число цилиндров | 4 |

| Объем цилиндров | 13,5 л |

| Диаметр поршня | 145 мм |

| Перемещение поршня | 205 мм |

| Обороты коленчатого вала | 1070 об/мин |

| Создаваемый крутящий момент | 1098 Нм |

| Вес двигателя | 1,95 т |

| Расход топлива | 236,3 г/кВт*ч |

Трансмиссия

Трактор оснащен механической либо гидромеханической системой трансмиссии с восьмью ступенями. Она имеет постоянно замкнутую для передачи вращения муфту сцепления с четырьмя дисками. Крутящий момент передает КПП с четырьмя валами.

Комплектуется узел бортовым редуктором на две ступени, многодисковыми сухими фрикционами, постоянно находящейся в зацеплении конической передачей. Наличие четырех валов в КПП позволяет включать восемь передних и четыре задних передачи. Максимальная тяга достигается при скорости 2,6 км/ч, и она имеет значение 128,2 кН.

Снятие и разборка бортового редуктора Т-170

Слейте масло из бортового редуктора. Разъедините гусеницу, снимите кабину с топливным баком и крыльями (см. «Ремонт коробки передач Т-170»), бортовой фрикцион, ведущее колесо и лабиринтные уплотнения.

Удалите заглушку 6 ( рис. 247 ) из шпоночного паза полуоси 16. Выпрессуйте шпонку.7 и снимите с полуоси резиновое кольцо 5 и стальное кольцо 4. Отверните гайки и болты крепления кожуха бортового редуктора.

Застропите кожух бортового редуктора за отверстие в ребре (рис. 248). Вверните два отжимных : болта в отверстия М14, сдвиньте кожух со штифтов и снимите его.

Застропите ступицу ( рис. 249 ) с шестерней и снимите ее с полуоси вместе с роликоподшипником 8 ( см. рис. 247 ), втулкой 2, шарикоподшипником и наружным кольцом роликоподшипника 17.

Выверните торцовым ключом через, отверстие С в ведущем фланце шесть болтов 14. Вверните два отжимных болта М12ХК75 в корпус подшипника.

Застропите ( рис. 250 ) ведущий фланец с шестерней и выпрессуйте отжимными болтами корпус подшипника из гнезда. Выньте ведущий фланец с шестерней 15 ( рис. 247 ) из отделения бортового фрикциона.

Застропите двойную шестерню. Масса шестерни 40 кг. Расстопорите и отверните гайку ( рис. 251 ) и снимите, фиксатор 3. Снимите двойную шестерню с внутренними кольцами роликоподшипников 4 и 9. Выверните шесть болтов 12 и снимите фиксатор 6. Выбейте медной оправкой корпус 10 подшипника вместе со стержнем, шарикоподшипником и наружным кольцом роликоподшипника. Выпрессуйте шарикоподшипник вместе с наружным кольцом роликоподшипника и удалите стержень 5.

Разборка ступицы Т-170

Отогните концы стопорных пластин 3 ( рис. 252 ) и сверните гайки с болтов 5 крепления шестерни 4 и венца 12 к ступице 13. Выбейте болты, удалите их и планки 6. Снимите шестерню и венец. Выпрессуйте съемником наружное кольцо роликоподшипника 1 и при необходимости выньте стопорное кольцо 14.

Переверните ступицу крышкой 10 вверх. Отогните концы стопорных пластин 7 с граней головок болтов, крепящих крышку 10 к торцу ступицы. Выверните болты и снимите крышку. Выпрессуйте съёмником шарикоподшипник 9 вместе с наружным кольцом роликоподшипника 8. При необходимости выньте стопорное кольцо 11.

Разборка ведущего фланца Т-170

Расстопорите и отверните болт 14 ( рис. 253 ) и снимите стопорную пластину. Сверните гайку 42 с конца ведущей шестерни 5 и снимите металлическое кольцо 13 и резиновую прокладку 11. Спрессуйте со шлицев ведущей шестерни фланец 10. Снимите с корпуса крышку 9 и выпрессуйте из нее манжету 15 и шарикоподшипник 17. Выпрессуйте из- корпуса 18 наружное кольцо 6 роликоподшипника с роликами и сепаратором.

Разборка кожуха бортового редуктора Т-170

Выверните болты 11 ( см. рис. 247 ) и снимите крышку 10 с прокладками 9.

Расстопорите и выверните болты 6 ( рис. 254 ) и удалите фиксаторы 7 и стопорные пластины 5. Выпрессуйте из кожуха 4 съемником наружное кольцо роликоподшипника 8 с роликами и сепаратором. Выверните из кожуха стопор 9. Выпрессуйте наружное кольцо роликоподшипника 3 с. роликами и сепаратором.

Кожух, ступицу с шестерней и двойную шестерню можно снять, не снимая кабины, топливного бака и бортового фрикциона.

Управление ходовой частью

Подвеска установки полужесткая, имеет поперечную рессору для балансировки. На изготовление рамы идет 2 штампованные лонжерона, которые объединены с узлом заднего моста. Полотно гусениц соединяет штампованные траки металлическими пальцами.

Устройство ходовой части трактора Т-130

Управление установкой производят, задействовав рычажную систему через комплекс ленточных фрикционов. Для выполнения бульдозером кругового разворота используют поворотную муфту. Она закреплена на задней части моста, через валы соединена с шестернями привода. Применяя ленточный тормоз, закрепленный на поворотной муфте, удается развернуть машину практически на месте, без передвижения.

Ступица 42 большого диаметра вращается на роликовых цилиндрических подшипниках, напрессованных на полуось. Роликовые подшипники воспринимают только радиальные нагрузки, а шариковые — осевые нагрузки, возникающие на повороте. Между наружным и внутренним подшипниками установлена проставка 51; весь пакет деталей затягивается на полуоси стопорной гайкой 14. В время эксплуатации подшипники бортового редуктора не регулируют.

Литое ведущее колесо 55 центрируется на ступице и крепится к ней десятью призонными (точными) шпильками 16 и обжатыми гайками 17.

В наружной торцовой части ступицы просверлено 10 отверстий под призонные шпильки 16. Разрезными коническими втулками 19 ведущее колесо 55 соединяется со ступицей.

Конические втулки 19 с обжатыми гайками 17, навертываемыми на шпильки, наружной поверхностью соприкасаются с коническими расточками ведущего колеса 55, а внутренней поверхностью — с наружной шлифованной поверхностью шпильки 16, образуя беззазорное соединение.

Масляная ванна бортового редуктора уплотнена двумя металлическими торцовыми гребенчатыми уплотнениями (малым и большим). Каждое уплотнение состоит из подвижного и неподвижного дисков и резиновой манжеты.

Неподвижный диск малого уплотнения плавающий, подвижный 5 центрируется в ступице и вращается вместе с ней. Неподвижный диск 6 прижимается к подвижному центральной пружиной.

Неподвижный диск 54 большого уплотнения также плавающий. От проворачивания он стопорится двумя сухариками, расположенными на осях, входящими в пазы фланца большого уплотнения. Подвижный диск 21 вращается вместе с ведущим колесом. Диски большого уплотнения сжимаются радиальными пружинами, расположенными равномерно по окружности. На наружные диаметры неподвижных дисков уплотнений надеты резиновые манжеты, которые соединены с корпусными деталями.

Резиновую манжету большого уплотнения предохраняет двухзаходный лабиринт, подвижная часть которого 20 соединена с ведущим колесом, а неподвижная 23— с кожухом.

Подшипник полуоси 7 установлен на тележке гусеницы с помощью двух штифтов-втулок и крепится четырьмя болтами.

Между неподвижной шайбой большого уплотнения и лабиринтом, а также между ведущим колесом, лабиринтом и ступицей установлены резиновые уплотняющие кольца.

Подшипник полуоси 7 закреплен на цилиндрической части гайкой 12. Один конец полуоси соединен с подшипником, другой конец ее впрессован в коническое отверстие корпуса муфт поворота и дополнительно крепится гайкой 47, застопоренной специальным пружинным кольцом 46. Таким образом, полуось жестко соединена с корпусом муфт поворота.

Чтобы ведущее колесо находилось в одной плоскости с натяжным колесом и осевой линией катков, между подшипником полуоси и крышкой подшипника имеются регулировочные прокладки 8.

Шестерни и подшипники бортового редуктора смазываются маслом, разбрызгиваемым вращающимися шестернями. Масло заливается в

бортовой редуктор через патрубок, находящийся во фланце боковой стенки корпуса муфт поворота, до риски на масломерной линейке.

В нижнюю часть кожуха бортового редуктора ввинчена магнитная пробка 53. В бортовом редукторе между ведущим фланцем 30 и корпусом подшипника 36 установлено радиальное самоподжимное уплотнение.

Втулка концевого подшипника смазывается через масленку, ввинченную в его крышку. Эта полость уплотняется радиальным самопод-жимным уплотнением.

Бортовой редуктор болотоходного трактора отличается от редуктора, описанного выше; Поскольку колея этого трактора шире колеи базового на 400 мм, постольку некоторые детали бортового редуктора (полуось 9 (рис. 66), ступица 3, проставки 1 и 2) удлинены.

Кабина

Место оператора расположено в кабине с панорамным остеклением и усиленным каркасом, что обеспечивает безопасное пребывание человека внутри. Заводские конструкторы грамотно разработали место работы машиниста, скрупулезно продумав местоположение всех приборов и рычагов управления, чтобы оператору было комфортно выполнять поставленные задачи.

Система управления двигателем бульдозера Т-130

Кабина и рычаги управления Т-130

Кресло оснащено удобными регуляторами угла наклона и высоты, что обеспечивает придание такой позы у работника, при которой он испытывает комфорт при работе. Надежная изоляция от попадания внутрь пыли и шума достигнута использованием мягких резиновых уплотнителей. Помещение благодаря системе отопления быстро нагревается при морозах.

Устройство

Бульдозер Т-130 оснащался четырехтактным дизельным мотором Д-130 (мощность 140 «лошадей»), который морально устарел уже в 70-х годах. С 1981-го года модель начали комплектовать усовершенствованным четырехцилиндровым агрегатом Д-160 с турбонаддувом (160 л.с.). Запуск его осуществлялся посредством бензинового двигателя. Данную установку получила существенно модернизированная версия Т-130 – бульдозер Т-170.

Модель получила 8-ступенчатую, механическую трансмиссию, включающую муфту сцепления (постоянно замкнутую), четыре диска (два – ведомые, два – ведущие) и четырехвальную коробку передач. В бульдозеры данного типа устанавливали плавающую, ленточную тормозную систему.

Возможность монтирования вала отбора мощности сделала Т-130 многофункциональным, позволив использовать с ним разнообразное оснащение для многих отраслей. кабина оператора в данной модели расположена сзади и рассчитана на двух человек. В ней имеется звуковая и термическая изоляция, позволяющая «сгладить» неприятные условия снаружи и сделать работу с техникой более комфортной. А вот управление бульдозером далеко от идеального. В процессе работы отчетливо ощущается сильная вибрация, исходящая от контролирующих рычагов. Виной всему их прямое соединение с трансмиссией.

Видео

Челябинский тракторный завод устанавливал дополнительные опции в Т-130. Они позволяли греть масло, воздух и воду перед запуском. опять же устанавливались гусеницы для езды по асфальту, передовые полезные приспособления и специализированное оснащение для движения по льду.

Отметим, что к моменту старта серийного производства Т-130 его конструкция, разрабатываемая еще в 30-х годах, сильно устарела. Мощность двигателя несовершенная механическая трансмиссия полностью реализовывать не позволяла. Проблемы ощущались при значительной нагрузке. Процесс управления бульдозером был не из легких. Не лучшим решением оказалась и полужесткая подвеска, существенно ограничивающая возможности техники. Она «тормозила» тяговый потенциал Т-130. Пугающе малым был срок работы бортовых фрикционов, изменение которых не происходило со времен модели С-80. Пуск общего двигателя осуществлялся посредством пускового бензинового мотора, который при низких температурах не запускался. Вибрация от педалей управления и рычагов ощущалась очень сильно.

Навесные приспособления

Комплект навесных приспособлений на тракторе гидравлический, раздельно-агрегатный. Он предназначен, чтобы выполнять необходимые работы, используя два варианта навесного оборудования: заднее с передним (маятниковое либо жесткое исполнение). Гидравлическая система раздельно-агрегатного типа обслуживает функционирование прицепного или навесного приспособления.

К передней навеске крепят бульдозерный отвал одного из двух видов (шириной 2,5 либо 3,2 м). К задней навеске фиксируют различные корчеватели или рыхлители, системы для забивки свай либо укладки труб, оборудование, позволяющее перемещать лес. Позитивно себя зарекомендовал чистый вариант Т-130 при работах в поле: им удобно вспахивать целинные, ранее не обрабатываемые земли.

Машины по желанию покупателя комплектуют любым из возможных навесных приспособлений: прямым либо полусферическим отвалом, рыхлителем с одним или несколькими зубьями. Паспортные параметры навесного оборудования сведены в таблицу:

| Вариант исполнения ковша | Полусферический | Прямой |

| Способ перемены угла поперечного перекоса и резания | гидравлический вместе с винтовым раскосы | |

| Ширина ковша | 3,31 м | 3,42 м |

| Объем призмы | 4,75 куб. м | 4,28 куб. м |

| Высота ковша | 1,31 м | |

| Высота подъема | 1,02 м | |

| Допустимое заглубление | 0,44 м | |

| Разрешенный перекос | 0,63 (10°) | |

| Предел изменения угла резания | 10° | |

| Вес отвала | 2,313 т | 2,24 т |

Параметры рыхлителей:

| Вариант | Однозубый | Многозубый |

| Максимальное число зубьев | 1 | 3 |

| Число вертикальных положений зубьев | 3 | |

| Допустимое заглубление | 0,65 м | |

| Угол рыхления | 45° с коротким наконечником; 30° с длинным наконечником | |

| Вес | 1,555 т | 2,245 т |

Здесь можно скачать инструкцию по эксплуатации Т-130.

Технические требования бортового редуктора Т-170

- Наружные и внутренние кольца подшипников и корпус подшипника двойной шестерни запрессовать до упора.

- Наружные и внутренние кольца одноименных подшипников должны иметь одинаковую маркировку. Разукомплектовка. колец подшипников не допускается.

- Перед сборкой трущиеся поверхности подшипников и манжеты следует смазать трансмиссионным маслом ТЭп-15.

- После сборки бортового редуктора проверьте биение ведущего фланца. Допускается биение поверхности К ( см. рис. 247 ) не более 0,5 мм, поверхности Я не более 1 мм на диаметре 380 мм,

- Несоосность вала конической шестерни главной передачи и ведущего фланца бортового редуктора не более 0,55 мм. Непараллельность их осей не более 1 мм на диаметре 380 мм.

- Двойная шестерня:

- длина общей нормали малого венца 55,002 -0,25 мм

длина общей нормали большого венца двойной шестерни 70,078 -0,35 мм

- натяг между шарикоподшипником 70-32417М и шейкой шестерни 0,013. 0,055, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- натяг между роликоподшипником 70-32612К и шейкой шестерни 0,011. 0,045 мм, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- Кожух:

- сопряжение между. роликоподшипником 70-32417М и гнездом кожуха должно быть от натяга 0,016 мм до зазора 0,060 мм, допустимый зазор 0,080 мм, предельный зазор 0,2 мм;

сопряжение между роликоподшипником 70-32612К и гнездом кожуха должно быть от натяга 0,014 мм до зазора 0,044 мм.

- Шариковые подшипники установлены с зазором по внутреннему диаметру.

- Ведомая шестерня:

- длина общей нормали наружных зубьев 186,46 мм, допустимая длина общей нормали 185,0 мм;

длина общей нормали внутренних зубьев 154,58 +0,40 мм допустимая длина общей нормали 155,7 мм.

- Венец:

- длина общей нормали 154,58 -0,15 мм допустимая длина общей нормали 153,4 мм.

- Ведущая шестерня:

- длина общей нормали 44,467 -0,16 мм, допустимая длина общей нормали 43,10 мм;

натяг между роликоподшипником 70-32612К и шейкой шестерни 0,011. 0,045, допустимый натяг 0,0 мм, предельный зазор 0,1 мм;

- натяг между роликоподшипником 70-32315 и шейкой шестерни 0,011. 0,045 мм, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- На поверхности под манжету у ведущего фланца кольцевая выработка, риски не допускаются. При наличии выработки и рисок обработайте поверхность до их устранения, но до размера не менее 99,25 мм.

Преимущества и недостатки

К числу преимуществ спецтехники Т-130 пользователи относят следующие характеристики:

- Солидная производительность.

- Многофункциональность.

- Высокая степень надежности.

- Простота конструкции.

- Хорошее тяговое усилие.

- Простой ремонт, доступные запчасти, продолжительный ресурс эксплуатации.

- Приемлемая стоимость.

Электрическая схема бульдозера Т-130

Однако присущи трактору и определенные недостатки. Машину достаточно сложно заводить при сильном морозе, если она не укомплектована предпусковым нагревателем. Силовое оборудование вызывает слишком громкий уровень вибрации и шума. Установка поворачивает рывками, нередко появляются следы воды в масле.

У бульдозера нередко ломаются бортовые фрикционы и водители не могут понять, по какой причине пропала задняя передача. Также к числу отрицательных качеств стоит причислить большой вес этого трактора.

Бортовой редуктор трактора бульдозера Т-130

_______________________________________________________________________________________

Снятие и разборка ведущего колеса Т-130 и лабиринтного уплотнения Вывернув болты 13 и 14 с шайбами, снимают щиток 12 концевого подшипника (рис. 11). Вывертывают болты 10 с шайбами 11 крепления крышки концевого подшипника.

Рис. 11. Кожух бортового редуктора трактора (бульдозера) Т-130 и концевой подшипник Снимают крышку 11 с прокладками 8 (рис. 12). Отгибают лепестки стопорной шайбы 12 и отвертывают специальным ключом гайку 10. Снимают шайбу 13 и регулировочные прокладки 7 и 9.

Рис. 12. Бортовой редуктор трактора (бульдозера) Т-130 и ведущее колесо Снимают с полуоси 41 концевой подшипник 14 и при необходимости выпрессовывают из него втулку 6, манжету 5 и вывертывают масленку. Вывернув болты 5, снимают щиток 15. Отвернув гайки 16 крепления ведущего колеса Т-130 (20), снимают втулки 19 со шпилек. Присоединяют подъемник и снимают ведущее колесо 20 в сборе с лабиринтом. Масса ведущего колеса Т-130 — 110 кг. Отвертывают гайки 1 с шайбами со шпилек крепления лабиринта. Снимают с ведущего колеса Т-130 лабиринт 22 и резиновое уплотнительное кольцо. Вывертывают болты 45 и снимают лабиринт 47 в сборе с уплотнением 46 и прокладкой. Снимают прокладку и лабиринт 47.

Рис. 13. Большое (а) и малое (б) уплотнения трактора (бульдозера) Снимают уплотнение и проволоку 8 (рис. 13, а). Разжимают уплотнение и снимают диск 1 с пальцами 3 сухариков 2 и манжету 7. Вынимают из фланца 5 десять пружин 6. Диски 1 и 4 уплотнения для правильности последующей сборки помечают, связывают и не раскомплектовывают, так как они притерты друг к другу. Расстопорив и отвернув гайку 55 (см. рис. 12), снимают козырек 54, втулку 53 в сборе с диском. Вынимают из ступицы диск уплотнения 48 и снимают с него уплотнительное кольцо 56. Устанавливают втулку 9 (рис. 13, б) в сборе на приспособление и сжимают пружину 10. Развязывают проволоку 8 и снимают манжету 12 с диска. Освобождают пружину 10 и снимают диски 11 и 14 с втулки 9. Диски связывают и не раскомплектовывают, так как они притерты друг к другу. Снимают с втулки 9 манжету 12 и пружину 10. Выпрессовывают штифты 13 и пальцы 3 сухариков 2 только в случае их замены. Снятие и разборка бортового редуктора Т-130 Выпрессовывают шпонку 52 (см. рис. 12) из шпоночного паза полуоси 41 и удаляют заглушку 51, резиновое кольцо 50 и кольцо 49. Вывертывают болты 4 и 6 (см. рис. 11) и отвертывают болты 1 с гайками 2 крепления кожуха бортового редуктора Т-130. Присоединяют к подъемнику захватом кожух бортового редуктора трактора (бульдозера) Т-130 за отверстие прилива. Ввернув два отжимных болта М14, отодвигают кожух бортового редуктора от плоскости корпуса бортовых фрикционов. Сдвинув кожух со штифтов, снимают его. Вывернув болты 23 с шайбами (см. рис. 12), снимают крышку 25 с прокладками 26. Выпрессовывают из кожуха 29 съемником наружное кольцо роликоподшипника 24 (раскомплектовка колец подшипников не допускается) и наружное кольцо роликоподшипника 27. Присоединяют к подъемнику ступицу 39 и снимают ее с полуоси вместе с наружными кольцами роликоподшипников 2 и 42 и проставкой 40. Спрессовывают внутреннее кольцо роликоподшипника 42 с полуоси 41. Присоединяют к подъемнику с захватом двойную шестерню 38 и снимают ее вместе с внутренними кольцами роликоподшипников 24 и 35. Масса шестерни 40 кг. Спрессовывают с шестерни внутренние кольца роликоподшипников. Вывертывают болты 33 и ввертывают два отжимных болта в корпус подшипника. Присоединяют к подъемнику захватом ведущий фланец 32 и выпрессовывают отжимными болтами корпус подшипника. Вынимают ведущий фланец 32 из бортовых фрикционов. Выбивают медной оправкой корпус 36 роликоподшипника 35. Выпрессовывают съемником наружное кольцо роликоподшипника из корпуса. Отогнув усики стопорной шайбы 6, специальным ключом вывертывают пробку 7 (рис. 14). Спрессовывают со шлицев вала шестерни 2 и ведущий фланец 9. Рис. 14. Ведущая шестерня трактора (бульдозера) Т-130 Снимают корпус 4 с наружным кольцом роликоподшипника 3 и выпрессовывают это кольцо и манжету 5 из корпуса. Снимают со шлицев вала шестерни резиновое кольцо 8 и спрессовывают внутренние кольца роликоподшипников 1 и 3 с шеек вала шестерни. Устанавливают ступицу 1 шпильками 5 (рис. 15) вверх. Выворачивают шпильки в случае их замены.

Рис. 15. Ступица бортового редуктора трактора (бульдозера) Т-130 Выпрессовывают наружное кольцо 4 роликоподшипника и снимают стопорное кольцо 5. Отгибают концы стопорных пластин 7 и отвертывают гайки 8 с болтов 9 крепления шестерни 6 к фланцу ступицы 1. Выбивают болты и снимают шестерню. Переворачивают ступицу и отгибают концы стопорных пластин 13 с граней болтов 14, крепящих крышку 12 к торцу ступицы. Вывертывают болты и снимают крышку. Выпрессовывают шарикоподшипник 10 вместе с наружным кольцом роликоподшипника 11. Снимают стопорное кольцо 2. Для выпрессовки полуоси 41 (см. рис. 12) снимают пружинные кольца с гаек полуосей и отвертывают их. Выпрессовывают полуось 41 из корпуса бортовых фрикционов с помощью переносного пресса. При сборке ведущего колеса трактора (бульдозера) Т-130 и лабиринтных уплотнений необходимо соблюдать следующие требования: Манжеты уплотнений не должны иметь порванных мест, трещин и других дефектов, влияющих на герметичность уплотнений; Диски уплотнений с гребенчатой поверхностью должны иметь одинаковый номер клеймения; Сухарики должны свободно, без заеданий поворачиваться на пальцах, запрессованных во втулку малого уплотнения и в диск большого уплотнения; Шпильки в лабиринт должны быть ввернуты на железном густотертом сурике и затянуты моментом 40 … …70 Нм; Уплотнения по гребенчатым поверхностям сопряжения должны быть проверены на герметичность трансформаторным маслом в течение 5 мин при силе поджатия 98 Н; Нарушение герметичности по уплотняющим поверхностям и течь масла не допускаются. Сборка малого уплотнения Надевают на втулку 9 (см. рис. 13, б) манжету 12 и закрепляют ее проволокой 8 диаметром 1,5 мм; заворачивают манжету на втулку. Устанавливают втулку с манжетой на оправку и надевают на втулку пружину 10. Проверяют маркировку комплектности уплотнительных дисков 11 и 13; они должны иметь одинаковый порядковый номер. Устанавливают на втулку 9 и пружину 10 диск 11 и сжимают пружину до упора. Надевают на пальцы 3 сухарики 2 и запрессовывают пальцы во втулку. Сухарики на пальцах должны свободно, без заеданий проворачиваться. Ослабляют пружину и устанавливают сухарики в пазы диска 11. Устанавливают манжету 12 в паз диска и закрепляют ее отожженной проволокой. Устанавливают диск 14 и до окончательной сборки связывают собранное малое уплотнение проволокой. Сборка большого уплотнения Устанавливают фланец 5 (см. рис. 13, а) на приспособление. Протирают проточку фланца и устанавливают манжету 7. Закрепляют манжету проволокой 8 в два витка. Прижимают концы проволоки к манжете. Заворачивают манжету на фланец 5. Вставляют в глухие отверстия фланца десять пружин 6. Запрессовывают в глухие отверстия диска 4 три пальца 3 с надетыми на них сухариками 2 таким образом, чтобы расстояние между торцом диска и торцом головки пальца было 20+0,52 мм. Сухарики должны свободно вращаться на пальцах. Устанавливают собранный диск на фланец, так чтобы пружины вошли в отверстия диска, а сухарики — в пазы фланца. Накладывают на диск 4 диск 1 и сжимают пружины приспособлением до упора. Надевают манжету и закрепляют проволокой 8 в два витка. Прижимают концы проволоки к манжете. Разжимают приспособление. Сборочную единицу связывают проволокой. Разукомплектование дисков 1 и 4 не допускается. Сборка ведущего колеса Т-130 Устанавливают ведущее колесо Т-130 (20) (см. рис. 12) на подставку. Протирают привалочную плоскость под лабиринт. Устанавливают в колесо цилиндрическую оправку диаметром 311 мм и надевают на нее уплотнительное кольцо 17, так чтобы буртик кольца вошел в выточку колеса. Устанавливают кольцо на оправку с натягом, провисание не допускается. Устанавливают на ведущее колесо Т-130 лабиринт 22 в сборе со шпильками. Закрепляют лабиринт на ведущем колесе Т-130, так чтобы штифт лабиринта находился на 30° левее одного из отверстий крепления ведущего колеса к ступице, и делают метку мелом на ободе колеса против верхнего отверстия ведущего колеса. Сборка концевого подшипника Т-130 Устанавливают корпус концевого подшипника Т-130 на пресс и запрессовывают в него втулку 6 и манжету 5. Выступание втулки над плоскостью подшипника не допускается. Утопание допускается не более 0,5 мм. Бортовой редуктор Т-130 и его сборка Вставляют в отверстие корпуса бортовых фрикционов полуось 41 (см. рис. 12) и, надев на нее гайку и пружинное кольцо, устанавливают в корпус шпоночным пазом вверх. Запрессовывают полуось усилием 340 … 440 кН. Завертывают гайку на полуоси 41, не снимая усилия запрессовки. Момент затяжки гайки — не менее 490 Нм. Аналогично устанавливают вторую полуось. Проверяют выступание полуосей 41 из корпуса бортовых фрикционов. Оно должно быть в пределах (508 ± 2,5) мм. Стопорят гайки полуосей стопорными кольцами. При несовпадении отверстий в гайке и полуоси сверлят новое отверстие диаметром 7+0,3 мм на расстоянии 17 мм от торца гайки, который прилегает к корпусу бортовых фрикционов. Глубина отверстия в полуоси должна быть в пределах 16 … 17 мм. Запрессовывают в корпус 4 (см. рис. 14) подшипник 3 до упора в бурт корпуса. Нагревают внутренние кольца роликоподшипников 1 и 3 в масляной ванне до температуры 90 °С и напрессовывают на шейки вала шестерни 2 до упора в бурт. Раскомплектовка колец подшипников не допускается. Наружные и внутренние кольца одноименных подшипников должны иметь одинаковую маркировку. Надевают на шлицевый конец вала шестерни 2, резиновое кольцо 8 и корпус подшипника 4 с наружным кольцом роликоподшипника на внутреннее кольцо. Напрессовывают на шлицы ведущей шестерни фланец 9 до упора во внутреннее кольцо роликоподшипника. Устанавливают собранный узел в центре и проверяют биение поверхностей А и Б. Биение поверхности А допускается не более 0,6 мм, а поверхности Б — не более 0,2 мм. Устанавливают стопорную шайбу 6 на торце фланца 9 и вворачивают пробку 7 в отверстие вала шестерни специальным ключом до упора. Момент затяжки 40 … 60 Нм. Отгибают край стопорной шайбы на фланец, усики — на пазы пробки. Устанавливают прокладки 5, (см. рис. 12), обеспечив осевой зазор фланца ведущей шестерни Т-130 в пределах 0,4 … 1,5 мм. Поворачивают корпус подшипника пазом вверх и надевают на него подобранный комплект прокладок. Вводят шестерню и сажают корпус подшипника в отверстие корпуса бортовых фрикционов. Прикрепляют корпус подшипника ведущего фланца к стенке корпуса бортовых фрикционов болтами 33 с шайбами. Затягивают болты через отверстия ведущего фланца. Запрессовывают в корпус подшипника 36 наружное кольцо роликоподшипника 35 до упора. Устанавливают в канавку корпуса резиновое кольцо 37, перекручивание кольца не допускается. Запрессовывают штифт в боковую стенку корпуса бортовых фрикционов. Смазывают резиновое кольцо 37 трансмиссионным маслом. Запрессовывают корпус подшипника 36 в отверстие боковой стенки корпуса бортовых фрикционов до упора, посадив вырезом во фланце на штифт. Нагревают в масляной ванне внутренние кольца роликоподшипников 35 до температуры 90 °С и напрессовывают на шейки двойной шестерни 38. Раскомплектовка подшипников не допускается, внутренние и наружные кольца должны иметь одинаковую маркировку. Соединяют с подъемником двойную шестерню захватом, устанавливают ее внутренней обоймой роликоподшипника 35 со стороны большой шестерни в наружное кольцо с роликами и вводят шестерни в зацепление. Устанавливают ступицу на подставку отверстиями под шпильки вверх. Смазывают концы шпилек 5 (см. рис. 15) в касторовом масле и завертывают их в ступицу 1. Момент затяжки 300 … 400 Нм. Шпильки должны выступать над плоскостью ступицы на 70 … 75 мм. Переворачивают ступицу фланцем вверх. Посадив на ступицу шестерню 6 и, совместив отверстия, запрессовывают в них болты 9. Устанавливают в канавку ступицы кольцо 2 и запрессовывают шарикоподшипник 10 до упора в кольцо. Запрессовывают в ступицу наружное кольцо роликоподшипника 11 до упора в шарикоподшипник. Устанавливают крышку 12 и закрепляют болтами 14 со стопорными пластинами 13. Момент затяжки болтов 40 … 70 Нм. Отгибают концы стопорных пластин 13 на грани головок болтов. Переворачивают ступицы шпильками вверх. Надевают на болты Р, запрессованные в отверстия фланца ступицы и шестерни, пластины 7 отогнутыми концами вверх и закрепляют гайками. Момент затяжки гаек 200 … 250 Нм. Отгибают концы пластин па грани гаек. Устанавливают стопорное кольцо 3 в канавку ступицы. Запрессовывают наружное кольцо роликоподшипника 4 до упора в кольцо. Нагревают внутреннее кольцо роликоподшипника 42 (см. рис. 12) в масляной ванне до температуры 90 °С и запрессовывают его на полуось 41 с помощью оправки до упора. Раскомплектовка колец подшипника не допускается. Внутренние и наружные кольца роликоподшипников должны иметь одинаковую маркировку. Захватом соединяют с подъемником ступицу в сборе и устанавливают на полуось 41, введя в зацепление с двойной шестерней 38. Устанавливают проставку 40 и запрессовывают внутреннее кольцо роликоподшипника 2 на полуось с помощью оправки. Запрессовывают в кожух бортового редуктора 29 наружные кольца роликоподшипников 24 и 27. Раскомплектовка колец подшипников не допускается. Внутренние кольца подшипников должны иметь одинаковую маркировку. Ввертывают в кожух бортового редуктора Т-130 магнитную пробку 44. Смазывают солидолом привалочную плоскость боковины корпуса бортовых фрикционов и приклеивают прокладку 30. Захватом соединяют с подъемником кожух редуктора Т-130 и протирают привалочную плоскость. Устанавливают кожух редуктора 29 на внутренние кольца подшипников 24 и 27 двойной 38 и ведущей 28 шестерен и сажают его на установочные штифты 43. Закрепляют кожух редуктора болтами 1 (см. рис. 11), гайками 2 с шайбами 3, болтами 4 с шайбами 5, болтами 6 с шайбами 3 и болтами 7 с гайками 8 и шайбами 9. Проверяют зазор фланца ведущей шестерни 32 (см. рис. 12) с помощью индикатора. Для получения осевого зазора в пределах 0,4 … 1,5 мм допускается установка седьмой прокладки. Регулируют осевой зазор двойной шестерни 38 прокладками 26. Зазор должен быть в пределах 0,4 … 1,5 мм. Ставят крышку 25 с прокладками и прикрепляют болтами 23 с пружинными шайбами к кожуху бортового редуктора Т-130. Устанавливают на полуось 41 кольцо 49 и резиновое кольцо 50; перекручивание кольца не допускается. Устанавливают в паз полуоси заглушку 51 до упора скоса заглушки в кольцо 49. Ставят в паз полуоси шпонку 52, так чтобы она прижала заглушку 51 к резиновому кольцу. Развязывают проволоку, связывающую диски собранного малого уплотнения. Раскомплектовка дисков не допускается. Надевают на диск 48 уплотнительное резиновое кольцо 56. Устанавливают собранный диск в ступицу до упора в роликоподшипник. Протирают и смазывают трансмиссионным маслом соприкасающиеся поверхности уплотнительных дисков. Устанавливают собранную часть уплотнения на полуось 41, посадив шпоночным пазом на шпонку 52 и заглушку 51 до упора в диске 48. Ставят на полуось 41 козырек 54, так чтобы выступы козырька вошли в пазы втулки 53 уплотнения. Навертывают на полуось гайку 55 и завертывают ее специальным ключом моментом 500 … 700 Нм. Довертывают гайку до совпадения усиков козырька с пазами гайки и отгибают усики в пазы. Устанавливают на штифты корпуса бортового редуктора Т-130 прокладку и собранное уплотнение 46. Устанавливают на фланец уплотнения лабиринт 47, совместив отверстия, и закрепляют болтами 3 с пружинными шайбами; момент затяжки болтов 40 … 70 Нм. Протирают и смазывают трансмиссионным маслом соприкасающиеся поверхности дисков уплотнения и надевают на ступицу 39 диск 21. Проворачивают ступицу 39, так чтобы одна из шпилек крепления ведущего колеса была вверху. Поворачивают уплотнительный диск 21, так чтобы одно из отверстий под штифт находилось на 30° с правой стороны шпильки. Смазывают смазкой Литол поверхности по внутреннему диаметру резинового кольца 17, зажатого между лабиринтом и ведущим колесом. Запрессовывают штифты 18 на размер (18,3 ± 0,2) мм. Приклеивают прокладку к лабиринту 22 клеем. Протирают салфеткой соприкасающиеся поверхности уплотнения, установленного на ступице, и резиновой прокладки на лабиринте колеса. Зацепляют ведущее колесо 20 захватом и надевают его на шпильки, так чтобы штифты 18 лабиринта вошли в отверстия диска 21 уплотнения. Надевают на шпильки втулки 19 и закрепляют корончатыми гайками 16; момент затяжки гаек 490 … 690 Нм. Устанавливают на ведущее колесо щиток 15 и закрепляют его болтами 3 с шайбами 4. Устанавливают концевой подшипник 14 на цилиндрическую поверхность полуоси 41. Устанавливают на полуось до упора в торец подшипника прокладки 7 толщиной 2,5 мм (не более двух) и прокладки 9 толщиной 1 мм (не более пяти). Число прокладок 7 и 9 определяется при регулировке колеи трактора. Запрессовывают штифты в отверстие на торце упорной шайбы 13 со стороны фаски, выдержав размер 10,4 … 11,5 мм от торца штифта до торцовой поверхности шайбы. Устанавливают упорную шайбу, совмещая штифтом пазы тонких прокладок. Установив стопорную шайбу 12 усиком в паз полуоси, навертывают гайку 10. Затягивают гайку (моментом затяжки 500-700 Нм) специальным ключом и отгибают наружный усик стопорной шайбы в паз гайки. Устанавливают на крышку 11 картонные прокладки 8 (не более трех), для того чтобы обеспечить зазор между торцом полуоси 21 и внутренней поверхностью крышки 11 концевого подшипника. Заполняют полость крышки солидолом С. Совмещают отверстия в крышке 11, прокладках, и концевом подшипнике и закрепляют болтами 10 с пружинными шайбами 11 (см. рис. 11). Ввертывают масленку в резьбовое отверстие концевого подшипника. Прикрепляют щиток 12 болтами 13 и 14.

_______________________________________________________________________________________

_______________________________________________________________________________________

- 970 Elite

- TLB 860

- Cat 422

- Cat 428

- Cat 434

- Cat 444

- 3 CX Super

- 4 CX

- 5 CX

- WZ30-25

- XT860/XT870

_______________________________________________________________________________________

- WB 97S

- WB 93R

- Hyundai H940S

- B110

- B115

- Hidromek HMK 102B

- Hidromek HMK 62SS

_______________________________________________________________________________________

- Автокраны

- Краны манипуляторы

- Автогрейдеры ДЗ-122,143

- Экскаватор ЕК-14

- Ремонт грузовиков Камаз

- Ремонт грузовиков МАЗ

- TL 65

- TL 120

- TL 310

- Cat 914

- Cat 924

- Caterpillar 950

- Caterpillar 966

_______________________________________________________________________________________

- LW500F

- ZL30G

- ZL50G

- LW321F

- XGMA XG932

- XGMA XG955

- Устройство погрузчиков Terex, Komatsu, Cat

- ZW250

- ZW310

- ZW220

- ZW180

- W130

- W170

- W190

- W270

- L34

- Регулировка двигателя Д-180

- Трансмиссия Т-170

- Сборка КПП Т-170, Т-130

- Регулировка муфты сцепления Т-170

- Гидравлическая и навесная системы Т-170

- Главная передача Т-170, Т-130

- ТНВД дизеля Д-160

- Сервомеханизм муфты сцепления Т-130, Т-170

- Бортовые фрикционы Т-130

- Бортовой редуктор трактора Т-130

- Механизм управления поворотом Т-130

- Гидромеханическая передача ТО-18/ТО-18Б

- Гидросистема ГМП ТО-18/ТО-18Б Амкодор

- Гидравлическая система ТО-18

- Компоненты гидросистемы ТО-18/ТО-18Б Амкодор

_______________________________________________________________________________________

- Устройство реечных и поворотных гидроцилиндров

- Разновидности насосов объемного гидропривода

- Роторные винтовые насосы — Конструкция и принцип работы

- Характеристики и устройство шестеренчатых насосов

- Схема управления насосом в закрытой гидравлической системе

- Устройство гидрораспределителя с пропорциональным управлением

- Гидросистемы спецтехники — эксплуатация и обслуживание

- Применение гидростатических трансмиссий для спецтехники

- Применение картриджных электроуправляемых клапанов

- Устройство и схемы картриджных вставных гидравлических клапанов

- Характеристики ввертных гидравлических картриджных клапанов

- Схемы работы клапана последовательности и редукционного клапана

- Регулятор гидравлических насосов с переменным рабочим объемом

- Система Load Sending для регулируемых насосов

- Гидрораспределители — Системы управления

- Схемы управления рабочими гидравлическими узлами спецтехники

Стоимость

Купить сейчас новый бульдозер этой модификации невозможно, поскольку его выпуск прекращен три десятилетия назад. Но вторичный рынок предлагает широкий выбор такой спецтехники, бывшей в эксплуатации.

Подержанная машина обойдется нуждающемуся потребителю примерно в 300–450 тысяч российских рублей. На конечную стоимость влияет объем наработанных моточасов, эксплуатационное состояние и год выпуска агрегата.

Аналоги

Когда речь идет об аналогах отечественного бульдозера этой модификации, то наличие их на просторах нашего государства достаточное. Наиболее приближенные технические показатели присущи трем моделям: ТМ-10, Caterpillar D6R и Б10М. Для них характерны следующие параметры:

| Марка | Вес, т | Паспортная мощность силового агрегата, л.с | Заявленный расход топлива, г/кВт*ч | Заправочный бак для солярки, л |

| ТМ-10 | 18,5 | 180 | 213 | 300 |

| Caterpillar D6R | 18,2 | 175 | 215 | 420 |

| Б10М | 15,3 | 190 | 218 | 320 |

Но именно модель ЧТЗ-130 стала наиболее ярким и емким представителем нашего отечественного машиностроения, поскольку впитала весь высокий производственный потенциал промышленности СССР, конструкторский гений советских инженеров.

Видео: бульдозер Т-130.

Отзывы

Немало пользователей ЧТЗ-130 делятся опытом эксплуатации этой техники. Они оставляют на специализированных форумах отзывы владельцев бульдозера, освещая особенности машины и ее качество. Если синтезировать эти записи, получится следующее резюме, характеризующее агрегат с точки зрения потребителя:

- Установка удобна наличием в торговых сетях запасных частей, поэтому ее ремонт не слишком сложен.

- Агрегат практически не вызывает проблем при заправке его даже некачественным отечественным дизтопливом.

- Технические характеристики этой модели трактора позволяют использовать ее эффективно в строительной либо ресурсодобывающей сфере промышленности.

- Машина имеет просторную кабину, водитель способен хорошо просматривать рабочую зону. Корпус снабжен приборами освещения, которых достаточно для хорошей видимости ночью либо в условиях плохой погоды.

- Недостатками практически все потребители называют слабую КПП, которая только ухудшает у машины управляемость, серьезно снижая ее общий КПД.

- Вес бульдозера довольно значительный, аналогично пользователи отзываются и о комплектующих деталях. Из-за этого без применения подъемных приспособлений появляется достаточно проблем при попытке заменить узлы ходовой системы либо силового оборудования.

- Немаловажной проблемой силовой установки признают ее невозможность долго работать вхолостую. Когда двигатель длительный период «тарахтит» на холостом ходу, турбина вскоре начинает пропускать из себя масло, поэтому ломается. Причина в практическом отсутствии поступления в мотор масла, необходимого для смазки поршней. Турбина функционирует без масла, увеличивается износ ее деталей, что провоцирует поломку.

- Также в числе существенных недостатков называют болтовое гусеничных башмаков. Крепеж периодически ослабляется, из-за чего требуется постоянно его контролировать, проверять целостность башмаков, подтягивать их.

- Во времена Советского Союза эксплуатировать трактор было одно удовольствие, поскольку солярка почти ничего не стоила. Совсем иная ситуация сейчас, когда дизтопливо весьма дорогое. Из-за этого современные владельцы техники отмечают большую производительность этой машины, но и ее высокий расход горючего. Необходимо для рентабельности использования агрегата обеспечивать его значительными объемами работ. Когда сравнить эту модель с ДТ-75, сразу бросается в глаза, что Т-130 намного производительнее и эффективнее, зато дизельного топлива потребляет вдвое больше. Из-за этого использовать его нужно на крупных строительных объектах: при сооружении дамб, очистке больших площадок, создании дорожных развязок, прокладке технологических трубопроводов.

Трактор отличается отменными техническими параметрами, благодаря чему он даже сейчас успешно эксплуатируется во многих коммунальных хозяйствах и строительных организациях.

Сборка бортового редуктора Т-170

Сборка ведущего фланца Т-170

Нагрейте внутренние кольца роликоподшипников 4 ( см. рис. 253 ) и 6 в масляной ванне до температуры 363—383 К (90. 110°С) и напрессуйте на шейки шестерни 5 до упора в опорные торцы. Установите фиксатор 3 и закрепите его двумя болтами 1 со стопорной пластиной 2. Отогните концы стопорной пластины на грани головок болтов. Запрессуйте в корпус 18 подшипника наружное кольцо роликоподшипника 6 до упора в бурт корпуса. Запрессуйте в крышку 9 шарикоподшипник 17 до упора в бурт. Переверните крышку с подшипником и запрессуйте в нее манжету 15 до упора в шарикоподшипник уплотняющей кромкой в сторону подшипника. Установите корпус подшипника с наружным кольцом на ведущую шестерню 5. Установите в корпус кольца 7 и 8. Наденьте на крышку резиновое кольцо 16 и установите ее в корпус до упора в кольцо 8. Напрессуйте на шлицы ведущей шестерни фланец 10. Наденьте на резьбовой конец ведущей шестерни резиновую прокладку 11, стальную шайбу 13 и наверните гайку 12. Момент затяжки гайки 245. 294 Нли (25. 30 кгс-м). Наденьте на гайку стопорную пластину и закрепите ее болтом 14. Отогните край стопорной пластины на грань головки болта.

Сборка ступицы Т-170

Установите ступицу фланцем вверх. Установите на неё венец 12 ( см. рис. 252 ). Наденьте на венец шестерню 4. Наденьте на болты 5 планки 6 и запрессуйте болты в отверстия венца и ступицы. Установите в канавку ступицы кольцо И и запрессуйте шарикоподшипник 9 до упора в кольцо. Запрессуйте в ступицу наружное кольцо 8 роликоподшипника до упора в шарикоподшипник. Установите крышку 10 и закрепите ее восемью, болтами со стопорными пластинами 7. Момент затяжки болтов 40. 60 Н•м (4. 6 кгс • м). Отогните концы стопорных пластин на грани головок болтов. Переверните ступицу фланцем вниз. Наденьте на болты 5, запрессованные в отверстия венца и ступицы, стопорные пластины 3 отогнутыми концами вверх и наверните на болты гайки 2. Момент затяжки гаек 200. 300 Н • м (20. 30 кгс-м). Отогните концы пластин на грани гаек. Установите стопорное кольцо 14 в канавку ступицы. Запрессуйте наружное кольцо 1 роликоподшипника до упора в стопорное кольцо.

Сборка кожуха Т-170

Запрессуйте в кожух бортового редуктора наружное кольцо 8 ( см. рис. 254 ) роликоподшипника до упора. Закрепите его фиксатором 7. Наденьте на стопор 9 резиновое кольцо 10 и вверните его в кожух. Запрессуйте в кожух наружное кольцо 3 роликоподшипника. Вверните в кожух бортового редуктора магнитную пробку 1, запрессуйте штифт 2Х

Установка ведущего фланца Т-170

Наденьте на корпус подшипника ведущей шестерни прокладки 13 ( см. рис. 247 ). Застропите собранный ведущий фланец ( см. рис. 250 ) и установите его в гнездо корпуса бортовых фрикционов. Закрепите корпус с крышкой болтами 14 ( см. рис. 247 ) с пружинными шайбами. Момент затяжки болтов 40. 60 Н-м (4;6 кгс-м).

Установка двойной шестерни Т-170

Наденьте на шейку двойной шестерни кольцо, 8 ( см. рис. 251 ). Нагрейте внутренние кольца 4 и 9 роликоподшипников до температуры 363. 383 К (90. 110 °С) и напрессуйте на шейки двойной шестерни до упора.

Наденьте на корпус 10 резиновое кольцо 7. Вставьте в корпус стержень 5 и запрессуйте шарикоподшипник 11 до упора в бурт корпуса. Запрессуйте наружное кольцо роликоподшипника 9 до упора в шарикоподшипник. Установите собранный корпус подшипника в гнездо корпуса бортовых фрикционов до упора во фланец. Закрепите фиксатор 6 к корпусу бортовых фрикционов четырьмя болтами 12 со. стопорными шайбами.

Застропите двойную шестерню и введите в зацепление большой венец с ведущей шестерней. Вставьте двойную шестерню внутренним кольцом подшипника в наружное кольцо с роликами. Наденьте на стержень фиксатор 3 и стопорную шайбу 2. Наверните на стержень гайку 1 и затяните ее. Момент затяжки гайки 200. 250 Н-м (20. 25 кгс-м). Отогните край стопорной пластины 2 на грань гайки.

Установка ступицы Т-170

Застропите ступицу захватом ( см. рис. 249 ) и установите на полуось, введя в зацепление шестерню с двойной шестерней. Установите в ступицу втулку 2 ( см. рис. 247 ). Напрессуйте внутреннее кольцо роликоподшипника 8 на полуось с помощью оправки. Наденьте на полуось кольцо 4 до упора во внутреннее кольцо роликоподшипника 8 и резиновое кольцо 5. Посадите в паз полуоси шпонку 7 и установите деревянную заглушку 6.

Установка кожуха Т-170

Смажьте солидолом привалочную плоскость боковины корпуса бортовых фрикционов и приклейте прокладку 12. Застропите захватом ( см. рис. 248 ) кожух, установите его на внутренние кольца роликоподшипников и посадите на, установочные штифты.

- четырьмя призонными болтами 2 ( рис. 255 ) с резьбой М20ХЕ5 с пружинными шайбами и гайками. Момент затяжки гаек 120. 150 Н-м (12. 15 кгс-м);

- семью болтами 3 с резьбой М16Х1.5 с пружинными шайбами и гайками. Момент затяжки гаек 100. 120 Н-м (10. 12 кгс-м);

- шестнадцатью болтами 4 с резьбой М16 и четырьмя болтами с резьбой М12. Момент затяжки болтов 40. 60 Н-м (4. 6 кгс-м). Установите крышку 10 ( см. рис. 247 ) с прокладкой 9 и закре-1 пите ее шестью болтами 11 с пружинными .шайбами. Момент затяжки болтов 40. 60 Н-м (4. 6 кгс-м).

Установите лабиринтные уплотнения и ведущее колесо, бортовой фрикцион, топливный бак и кабину.

Ремонт бортового редуктора Т-170.00

В трансмиссии трактора Т-170.00 используется бортовой редуктор такой же, как и на тракторе Т-130М, с передаточным числом i—9,94, уменьшенным по сравнению с передаточным числом 1=14,79 бортового редуктора трактора Т-170.01.

Бортовой редуктор трактора Т-170.00 может применяться только вместе с коробкой передач 50-12-7СП.

Снятие и разборка бортового редуктора Т-170.00

Слейте масло из картера бортового редуктора. Разъедините гусеницу, отсоедините и снимите тележку гусениц. Снимите топливный бак, кабину, бортовой фрикцион, концевой подшипник, ведущее колесо, большое и малое уплотнения.

Выпрессуйте шпонку 5 ( рис. 256 ) из шпоночного паза полуоси 21 и удалите заглушку 6, резиновое кольцо 7 и кольцо 8. Выверните болты и отверните болты с гайками крепления кожуха бортового редуктора. Присоедините к подъемнику кожух бортового редуктора за отверстие прилива ( см. рис. 248 ). Вверните два отжимных болта М14 и отодвиньте кожух бортового редуктора от плоскости корпуса бортовых фрикционов. Сдвиньте кожух со штифтов и снимите его. Выверните болты 9 ( см. рис. 256 ) и снимите крышку 10 с прокладками 13.

Выпрессуйте из кожуха 1 съемником ( рис. 257 ) наружное кольцо роликоподшипника 12 ( см. рис. 256 ) (разукомплектовка колец подшипников не допускается) и выпрессуйте съемником наружное кольцо роликоподшипника 14. Присоедините к подъемнику ступицу 3 приспособлением ( см. рис. 249 ) и снимите ее с полуоси вместе с роликоподшипником 4 ( см. рис. 256 ), наружным кольцом роликоподшипника 22 и проставкой 2. Спрессуйте внутреннее кольцо роликоподшипника 22 с полуоси.

Разборка ступицы бортового редуктора

Установите ступицу шпильками 1 ( рис. 258 ) вверх. Выворачивайте шпильки только в случае их замены. Выпрессуйте съемником наружное кольцо роликоподшипника 2 и снимите стопорное кольцо 3. Отогните концы стопорных пластин 5 и отверните гайки с болтов 6 крепления шестерни 12 к фланцу ступицы 4. Выбейте, болты и снимите шестерню. Переверните ступицу и отогните концы стопорных пластин 10 с граней болтов, крепящих крышку И к торцу ступицы. Выверните болты и снимите крышку. Выпрессуйте съемником шарикоподшипник 9 вместе с наружным кольцом роликоподшипника 8. Снимите стопорное кольцо 7.

Присоедините к подъемнику захватом ( рис. 259 ) двойную шестерню 11 ( см. рис. 256 ) и снимите ее вместе с внутренними кольцами роликоподшипников 12 и 20. Масса шестерни 40 кг.

Спрессуйте с шестерни съемником ( рис. 260 ) внутренние кольца роликоподшипников. Выверните шесть болтов 15 ( см. рис. 256 ) крепления корпуса 17 роликоподшипника 18 ведущего фланца 16. Вверните два отжимных болта М12ХА75 в корпус 17 подшипника. Присоедините к подъемнику ведущий фланец приспособлением ( см. рис. 250 ), выпрессуйте отжимными болтами корпус подшипника. Выньте ведущий фланец 16 ( см. рис. 256 ) из отделения бортовых фрикционов. Выбейте медной оправкой корпус 19 роликоподшипника 20.

Выпрессуйте съемником наружное кольцо роликоподшипников 6 ( рис. 261 ) из корпуса 3 роликоподшипника.

Установите снятый ведущий фланец 2 ( рис. 262 ) в сборе с шестерней на приспособление. Отогните усики стопорной шайбы 7 и специальным ключом выверните пробку 6. Спрессуйте со шлицев вала-шестерни 1 ведущий фланец 2. Снимите корпус 3 с наружным кольцом роликоподшипника 4, выпрессуйте съемником наружное кольцо роликоподшипника и манжету 8 из корпуса подшипника.

Снимите со шлицев вала шестерни резиновое кольцо 5 и выпрессуйте съемником ( рис. 263 ) внутренние кольца роликоподшипников 4 и 9 ( см. рис. 262 ), с обеих шеек вала-шестерни.