5.3.1 Тормозные системы автомобилей ЗИЛ

Автомобиль оборудован тремя тормозными системами, которые позволяют надежно затормаживать автомобиль и прицеп, оборудованный как однопроводным, так и двухпроводным приводом.

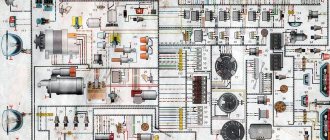

Рабочая тормозная система позволяет контролировать сдвижение автомобиля и останавливать его надежно, быстро, независимо от скорости движения и нагрузки, oт уклона подъёма или спуска. Привод тормозных механизмов – пневматический, с раздельным торможением передних и задних колёс (рисунок 5.24). Управление рабочей тормозной системой осуществляется с помощью тормозного крана.

Стояночная тормозная система обеспечивает автомобилю неподвижность на горизонтальной дороге или уклоне. Привод тормозных механизмов стояночной тормозной системы механический, от тормозных камер с пружинными энергоакумуляторами, установленными на заднем мосту. При движении автомобиля силовые пружины энергоаккумуляторов сжаты давлением воздуха. При падении давления воздуха в цилиндрах энергоаккумуляторов пружины приводят в действие тормозные механизмы задних колёс. Управление стояночной тормозной системой осуществляется с помощью тормозного крана с ручным управлением, расположенного в кабине справа от сиденья водителя.

Рисунок 5.24 – Схема пневматического тормозного привода

1 – передние тормозные камеры; 2, 15 – воздушные баллоны рабочей тормозной системы; 3 – пневмоэлектрический датчан снижения давления; 4 – краны слива конденсата; 5 – воздушный баллон дли конденсации влаги; 6 – распределитель сжатого воздуха; 7 – одинарный защитный клапан; 8 – тройной защитный клапан; 9 – пневмоэлектрические датчмкм сигнала торможении; 10 – клапаны контрольного вывода; 11 – кран рабочей тормозной системы; 12 – регулятор давленая; 13 – предохранитель от замерзания; 14 – задние тормозные камеры с пружинными энергоаккумуляторами; 16 – кран стояночной и запасной тормозных систем; 17 – манометр; 18 – ускорительный клапан; 19 – двухмагистральный клапан; 20 – регулятор тормозных сил; 21 – компрессор

Запасная или аварийная, тормозная система обеспечивает остановку автомобиля в случае полного или частичного выхода из строя рабочей тормозной системы. При включении запасной тормозной системы изменяется давление воздуха, сжимающего силовые пружины энергоаккумуляторов, и таким образом регулируется интенсивность торможения. Запасная тормозная система управляется тем же тормозным краном, что и стояночная тормозная система.

При аварийном падении давления в стояночной тормозной системе срабатывают силовые пружины энергоаккумуляторов и автомобиль затормаживается. Кроме пневматической системы имеются винты для механического растормаживая, встроенные в цилиндры энергоаккумуляторов.

Контроль за состоянием тормозных систем осуществляется с помощью системы световой и звуковой сигнализации, датчики которой установлены в различных точках пневматического тормозного привода, а также клапанов контрольного вывода.

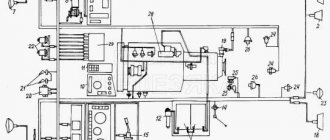

Механизмы рабочей тормозной системы (рисунок 5.25) барабанного, типа с двумя внутренними колодками установлены на всех колёсах автомобиля. Тормозные механизмы, установленные на колёсах заднего моста, являются общими для рабочей и стояночной тормозных систем.

Механизмы смонтированы на суппортах, которые прикреплены болтами к фланцам поворотных цапф переднего моста, а с фланцами картера заднего моста соединены заклёпками. На эксцентриковые оси, закреплённые в суппорте, опираются две тормозные колодки с прикреплёнными к ним фрикционными накладками, выполненными по серповидному профилю в соответствии с характером их изнашивания. Оси колодок с эксцентричными опорными поверхностями позволяют при сборке тормозного механизма правильно сцентрировать колодки с тормозным барабаном. Тормозные барабаны прикреплены к ступицам колёс.

При торможении колодки 3 раздвигаются разжимным кулаком 8 и прижимаются к внутренней поверхности барабана 9. Между разжимным кулаком и колодками установлены ролики 7. В расторможенное состояние колодки возвращаются стяжными пружинами 5.

Вал разжимного кулака вращается в кронштейне, прикреплённом к суппорту 1 болтами. На шлицевом конце вала разжимного кулака 8 установлен регулировочный рычаг, соединённый со штоком тормозной камеры вилкой и пальцем. Щиток, прикреплённый болтами к суппорту заднего моста, защищает тормозной механизм от грязи, а маслоотражатель 10, прикреплённый к внутренней стороне тормозного барабана, предохраняет тормозной механизм от попадания смазочного материала из ступицы.

Рисунок 5.25 – Тормозные механизмы рабочей тормозной системы

а – задних колёс; б – передних колёс; 1 – суппорт; 2 – ось колодки; 3 – тормозная колодка; 4 – фрикционная накладка; 5 – стяжная пружина; 6 – опора ролика; 7 – ролик; 8 – разжимной кулак; 9 – тормозной барабан; 10 – маслоотражатель

Регулировочный рычаг предназначен для уменьшения зазоров между колодками и тормозным барабаном, увеличивающихся вследствие изнашивания фрикционных накладок. В корпусе регулировочного рычага размещена червячная шестерня со шлицевым отверстием для установки на вал разжимного кулака и червяка с осью. Ось червяка фиксируется стопорным устройством, состоящим из шарика и пружины. Шестерня удерживается крышками, прикреплёнными к корпусу. При повороте червяк поворачивает шестерню с валом и разжимным кулаком, раздвигающим колодки и прижимающим их к тормозному барабану. При торможении регулировочный рычаг поворачивается штоком тормозной камеры. Интенсивность торможения зависит от давления сжатого воздуха и от хода штока тормозной камеры.

Сжатый воздух из компрессора (рисунок 5.24) через регулятор давления, предохранитель от замерзания конденсата и воздушный баллон поступает к двойному и тройному защитным клапанам, которые, в свою очередь, распределяют воздух, заполняя воздушные баллоны следующих независимых контуров тормозного привода:

первый – тормозных механизмов передних колёс;

второй – тормозных механизмов задних колёс;

третий – стояночной и запасной тормозных систем, а также комбинированного привода тормозов прицепа или полуприцепа.

Во всех воздушных баллонах имеются краны слива конденсата, а в указанных контурах встроены пневматические датчики световых указателей падения давления сжатого воздуха.

Двухстрелочный манометр соединён с воздушными баллонами тормозного привода рабочей тормозной системы.

Для проверки работы тормозных систем в различных точках пневматического тормозного привода установлены клапаны контрольного вывода, к которым присоединяют переносные манометры.

Первый контур включает воздушный баллон, датчик падения давления, нижнюю секцию тормозного крана, передние тормозные камеры и клапан контрольного вывода.

Устройство

В кабине имеется 3 сиденья, 2 двери, панорамное стекло, которое обеспечивает отличный обзор. Крупные зеркала заднего вида находятся на кронштейнах. Дверные форточки можно вручную опускать и закреплять. Двери открываются под прямым углом, что удобно для водителя и пассажиров. Кабина оснащена большими ступенями.

Высота кабины 2700 мм, она может быть оснащена спальным местом. Рулевое управление имеет механический и гидравлический привод. Гидрораспределитель и цилиндр способствуют улучшению рулевого управления. Установлены современные системы обогрева и вентиляции.

Автомобиль оснащен 5-ступенчатой КПП. В карданную систему входит шасси, на котором установлены 2 вала и промежуточные опоры, которые соединены крестовинами. Передача нагрузки на оси происходит при помощи ведущего моста.

Несущая конструкция состоит из рамы, выполненной из 2 металлических лонжеронов швеллерного профиля. Продольные участки зафиксированы поперечинами. Плавность движения обеспечивается конструкцией подвески мостов. В передней и задней части конструкции расположены рессоры с амортизацией.

Задние рессоры дополнены для прочности металлическим листом. Грузовик совместим с большим количеством дополнительных надстроек. Чаще всего используется аварийно-ремонтное оборудование, которое включает дизель-генераторный механизм с ремонтной мастерской и запасом топлива. Универсальное шасси позволяет располагать снизу ящики с инструментами. Машины применяются для выполнения ремонтных работ на удаленных объектах.

Санитарные машины, заправщики горючего и мусоровозы, гидроподъемники, автоцистерны, погрузчики, самосвалы, бункерные машины и другая техника представлена этим грузовиком. Автомобиль может эксплуатироваться на дорогах любого типа.

Машина отличается повышенной проходимостью, маневренностью, надежностью в работе и легкостью в обслуживании.

- электропитание с типовыми разъемами;

- универсальность сцепного устройства;

- подключение тормозов прицепа к системам автомобиля.

Машина может перевозить хлеб, продукты, промышленные изделия, замороженные продукты (рефрижераторы). Гидроподъемники могут использоваться в строительстве и монтаже сооружений.

Тормозная система

Тормозная система автомобиля состоит из 3 контуров и включает: рабочий тормоз с пневмоуправлением и 2-контурной гидросистемой по осям на передних и задних колесах. Оси имеют барабанные колодки с возможностью монтажа антиблокировки. Имеется стояночный и запасной тормоз с контуром привода, пневматической трансмиссией, барабанными колодками. Если грузовое шасси используется в составе автопоезда, то схема снабжается краном для управления тормозом прицепа.

Электрооборудование

Электрическая система автомобиля однопроводная, напряжением 12 В. Зажигание имеет контактно-транзисторную конструкцию. Напряжение стартера 12 В, установлены дистанционное управление и электромагнитное грузовое реле.

Есть аккумуляторная батарея напряжением 12 В марки 6-СТ-81, емкостью 81 А/ч. Генератор переменного тока серии Г-130 создает постоянный ток 28 А и мощность 350 Вт. На разных оборотах поддерживается одинаковое напряжение при помощи электромеханического реле и электронной схемы регулировки.

Электрооборудование может быть оснащено дополнительными опциями: предпусковым подогревателем, чтобы облегчить запуск двигателя на морозе. Может быть установлена система подогрева спального места. Устанавливается модернизированная схема зажигания с микропроцессорами. Электросхема обеспечивает возможность установки чехла утеплителя и противооткатного бруса.

Устройство и характеристики

В основе конструкции грузовика лежит укороченная рама. Передняя балка смонтирована на рессорах, которые дополнены гидравлическими амортизаторами 2-стороннего действия. Задний мост имеет стандартную для продукции ЗиЛ подвеску, включающую в себя основную и дополнительную рессоры.

В качестве силового агрегата применялись:

- 185-сильный дизель ЗИЛ-645, имеющий объем цилиндров 8,74 л;

- форсированная до 200 л.с. версия дизельного мотора ЗИЛ-6454, объем цилиндров 9,56 л;

- бензиновый V-образный мотор мощностью 150 л.с.;

- экспериментальный дизель ЗИЛ-0550, который имел объем цилиндров 6,28 л и развивал 132 л.с.

ТТХ машин отличаются в зависимости от типа двигателя, однако грузоподъемность остается неизменной (6830 кг для шасси и 6000 кг для бортового варианта). Наибольшее распространение получили машины с бензиновым двигателем, которые выпускались до 2005-07 гг. Грузовики оснащались 170-литровым топливным баком, расходовали около 26 л бензина на 100 км пути (при скорости 60 км/ч).

Для передачи крутящего момента применяется 1-дисковое сцепление сухого трения. Коробка передач 5-ступенчатая, оборудована 2 синхронизаторами для 2-3 и 4-5 скоростей. Переключение осуществляется рычагом, установленным на крышке агрегата. Задний мост оборудован коническим 1-ступенчатым редуктором с гипоидным профилем зуба. Встречаются версии с мостом старой схемы, который оснащен 2-скоростным редуктором.

На коробке передач имеется место для установки редуктора отбора мощности. Агрегат предназначен для подключения шестеренных масляных насосов дополнительной гидравлической системы. Подаваемая под давлением жидкость применяется для привода дополнительного оборудования. Например, такая помпа применена на автомобильных вышках ПАРТ 28 или ПСС 131-22, построенных на базе шасси ЗИЛ-43336 1.

Между выходным валом коробки передач и хвостовиком главной пары расположен карданный вал, оснащенный шарнирами на игольчатых подшипниках. Вал, изготовленный из тонкостенной трубы, состоит из 2 секций. Для снижения вибраций применена дополнительная поддерживающая опора.

Технические характеристики машины:

- длина (шасси) — 6620 мм;

- колесная база — 3800 мм;

- ширина (по крыльям кабины) — 2380 мм;

- передний свес — 1153 мм;

- высота — 2580 мм;

- дорожный просвет (до картера моста) — 220 мм;

- допустимая масса автомобиля — 11000 кг.

- конструкционная скорость — 90 км/ч.

Тормозная система имеет пневматический привод и оборудована барабанными колесными механизмами. В состав системы входит несколько ресиверов, вместимостью по 20 л каждый. В конструкции узлов имеются сливные краны, предназначенные для удаления конденсата.

В семейство машин входили следующие модификации:

- шасси с 2-рядной кабиной, предназначенное для монтажа противопожарного оборудования;

- бортовой грузовик;

- экспортный вариант для умеренного климата, отдельно выпускался грузовик в тропическом исполнении;

- шасси для установки специализированных надстроек.

На всех версиях использовалась цельнометаллическая кабина, оснащенная отдельным сиденьем для водителя и диваном для 2 пассажиров.

Технические характеристики

ЗИЛ-433362 имеет следующие технические характеристики:

- Колесная формула — 4х2.

- Габариты: длина 6,6 м, ширина 2,4 м, высота 2,6 м.

- Максимальный вес груза — 6830 кг.

- Масса автомобиля — 3945 кг.

- Допустимый вес шасси — 11200 кг.

- Максимальный вес автопоезда — 19200 кг.

- Допустимая нагрузка на полотно от снаряженной массы через шины: передних колес — 21750 Н, заднего моста — 17700 Н.

- Наибольшая нагрузка на дорожное полотно от полного веса автомобиля через шину передних колес — 30 000 Н, заднего моста — 82 000 Н.

- Радиус поворота составляет 6,9 м.

- Наибольшая скорость при полном весе грузовика — 90 км/ч, при полном весе автопоезда — 80 км/ч.

- Объем бака для топлива — 170 л.

Двигатель

Автомобиль оснащен карбюраторным двигателем ЗИЛ-508. Это 8-цилиндровый двигатель объемом 6 л. Мощность мотора 150 л.с., или 110 кВт. Число оборотов мотора — 3200 в минуту. Крутящий момент составляет 41 кгс/м. Конструкция мотора оснащена клапанами, расположенными в верхней части. Всего установлено 16 клапанов. Вес двигателя с дополнительным оборудованием — 640 кг.

Устройство и технические параметры

На машинах используется прямобортный кузов. Машины ЗИЛ-450650 и 450850 отличаются количеством направлений разгрузки — в 3 и 1 сторону, соответственно. Нижние части боковых сторон кузова имеют скос, что снижает вероятность прилипания груза. Кузов сварен из штампованных элементов, оснащен подвижным задним бортом, который откидывается на петлях нижнего или верхнего расположения. При разгрузке борт открывается автоматически, возможно принудительное отпирание. Предусмотрена установка надставных бортов (на сельскохозяйственной версии 45065).

Привод механизмов управления кузовом на ЗИЛ-ММЗ-45085 гидравлический. Для опрокидывания кузова применен плунжерный телескопический цилиндр, собранный из 4 секций. При подаче рабочей жидкости узел обеспечивает усилие в 1 направлении. Опускание кузова происходит под собственным весом. Детали самосвальной установки закреплены на стальном надрамнике.

Для подачи жидкости под давлением используется шестеренная насосная станция, размещенная на коробке отбора мощности. Узел представляет собой 1-ступенчатый редуктор, установленный на коробке передач шасси. Конструкция обеспечивает увеличение частоты вращения в 1,2 раза. При отборе мощности шестерни подключаются к промежуточной каретке заднего хода.

Управление редуктором вынесено в кабину водителя. Для включения отбора используется дистанционный электропневматический привод. Сжатый воздух поступает из ресиверов тормозной системы грузовика. Распределение потоков жидкости осуществляется золотниковым блоком, состоящим из 2 секций. Для хранения рабочей жидкости используется стальной 21-литровый бак, изготовленный из 2 штампованных половин. В горловине имеется стержневой измеритель уровня масла и сетчатый фильтр.

Технические характеристики самосвала при использовании шасси ЗИЛ-494500:

- расход горючего на 100 циклов подъема-опускания кузова — не более 5 л;

- максимальная скорость при полной загрузке — 90 км/ч;

- запас горючего (бак на боковине рамы) — 170 л;

- расход топлива (контрольный при 80 км/ч) — 26 л на 100 км пути.

Водитель располагается в закрытой металлической кабине, допускающей перевозку 2 пассажиров. В стандартное оснащение входит жидкостный отопитель и система очистки ветровых стекол. Индивидуальное сиденье водителя оснащено регулировками.

Двигатель

На ЗИЛ-ММЗ-45065, построенном на шасси модели 494560, применен V-образный бензиновый двигатель. Агрегат развивает 150 л.с. при 3200 об/мин. На машинах устанавливался каталитический нейтрализатор отработавших газов без обратной связи.

Встречаются самосвалы, оснащенные 100-сильным тракторным дизелем Д-245 с турбокомпрессором. Параметры силового агрегата позволили сохранить грузоподъемность, но динамические характеристики грузовика снижены.

Трансмиссия

На маховике двигателя устанавливается сухое 1-дисковое сцепление. Привод выключения оснащен пневмогидравлическим усилителем. На машинах ЗИЛ-ММЗ-45085 используется механическая 5-ступенчатая коробка передач, не имеющая синхронизатора на 1 скорости переднего хода. Повышающей передачи нет, передаточное отношение 5 скорости равно 1,00.

Выбор скорости осуществляется качающимся рычагом, установленным на крышке коробки. На боковой поверхности картера имеется люк для редуктора отбора мощности. Конструкция допускает отбор 30 л.с., при этом машина должна быть неподвижной.

На грузовиках используется задний мост с 1-ступенчатой передачей крутящего момента. Главная пара состоит из 2 шестерен с гипоидным профилем зубьев. Между коробкой и мостом установлены 2 карданных вала с шарнирами на игольчатых подшипниках. В конструкции узла предусмотрено подвижное соединение, имеется дополнительная опора.

Колеса и шины

Грузовик оснащен дисковыми колесами размером 7,0*20 с радиальными камерными шинами 260R508 или 9.00R20. Задний мост оборудован сдвоенными колесами, для крепления используются футорки. Запасное колесо расположено под откидной грузовой платформой, смонтировано на специальной опоре.

Электрооборудование

Источниками напряжения являются аккумуляторная батарея и генератор переменного тока с полупроводниковым выпрямителем. Используется 1-проводная схема проводки, отрицательный полюс источников и потребителей подсоединен к корпусу автомобиля.

На бензиновом ЗИЛ-ММЗ-45065 напряжение бортовой сети составляет 12В. Дизельные двигатели требуют увеличения мощности электрического стартера, поэтому на таких машинах напряжение в цепи пуска поднято до 24В.

Габариты и весовые характеристики

Параметры самосвала:

- длина (при движении по дорогам) — 6370-6455 мм;

- ширина (по боковинам платформы) — 2420-2500 мм;

- высота (до кромки переднего борта) — 2810 мм;

- высота (с дополнительными бортами) — 3290 мм;

- высота с поднятой платформой — 3850 мм;

- угол подъема кузова — 50°;

- грузоподъемность — 5500 кг;

- вес машины (с топливом, но без людей в кабине) — 6090 кг;

- разрешенная полная масса — 11815 кг;

- масса прицепа — до 9000 кг (со снижением динамических параметров);

- радиус поворота (без прицепа) — 6,9 м.

Модификации

Благодаря универсальной конструкции шасси имеется большое количество надстроек, что позволило создать множество модификаций автомобиля ЗИЛ-433362.

Автовышка ЗИЛ-433362 — гидравлический подъемник, оснащенный стрелой, применяется для поднятия грузов. Для очищения дорог в городах и аэропортах используется модель АКМП-3. Летом этот агрегат очищает дорожное полотно от грязи и пыли, а зимой — от снега. Технические характеристики мусоровоза позволяют установить дополнительный комплект для очистки поверхности труб. Устройство может быть использовано для ликвидации пожара.

Автогудронатор ЭРМЗ предназначен для транспортировки битума и нанесения его на поверхность дорожного полотна при ремонте автодорог. Используется для перевозки мазута, торфа и смазочных материалов.

АЦ-3,5-40 — автоцистерна, которая используется как бензовоз или при тушении пожара. Пожарные автоцистерны могут подавать около 2 т воды с пенообразованием.

ЗИЛ-433362 КО — мусоровоз для выгрузки мусора из контейнеров. При работе применяют толкающую плиту при откинутом кузове. Сбоку устанавливается манипулятор. Машина имеет высокую маневренность.

Коммунальная поливомоечная машина 713 01 520 КО на шасси ЗИЛ-433362 применяется для полива растений в парках, скверах и на улицах. Также КО-520 используют для мойки дорожного полотна.

Отзывы и цены

Новый грузовик стоит 1,2-2 млн. руб. Бывшие в употреблении автомобили стоят 0,8-1,5 млн. руб. Машины, бывшие в эксплуатации более 12 лет, стоят 250 тыс. руб.

В нашей организации используется пожарная автоцистерна на базе грузового шасси ЗИЛ. Эта техника отличается высокой прочностью, надежностью и хорошей проходимостью. Агрегат многократно использовался при пожарах и показал высокие технические данные.

Работаю на грузовом автомобиле-рефрижераторе ЗИЛ. Машина перевозит охлажденные продукты. Обслуживаем торговые базы, мясокомбинат и другие организации. Грузовик маневренный, имеет отличную скорость и грузоподъемность.

Тормозная система зил-130

Тормозная система автомобилей ЗИЛ 130-431410 может быть многопроводной или одноконтурной в зависимости от времени выпуска автомобилей. Схемы тормозных систем приведены на рис 12-15 и 12-16. Многоконтурный тормозной привод автомобилей ЗИЛ-431410 отличается от автомобилей ЗИЛ-433360 количеством примененных аппаратов и их подсоединением. Сами аппараты тормозного привода одинаковы. На автомобилях

многоконтурная тормозная система

Схема рабочей тормозной системы с одноконтурным неразделенным приводом

одноконтурная тормозная система

Тормозные системы как мы видим на рисунках бывают 2 видов. Мы будем делать из многоконтурной системы похожую на одноконтурную. Уберем краны лишние, которые можно сказать не нужны для работы тормозной системы. Смотрим третий рисунок. Тут я хочу показать, как я сделал из многоконтурной системы зил-431410 одноконтурную.

Я убрал краны такие как: регулятор тормозных сил, кран управления тормозной системой прицепа с двух проводным приводом, одинарный защитный клапан, пневмо электрические датчики снижения давления, соединительные головки приводов тормозов прицепа. Как говорится чем проще, тем надежнее. Чем меньше трубок под давлением воздуха, тем меньше будет стравливать воздух.

переделанная система тормозов

На верхнем и нижнем рисунках посмотрите как сделана схема пневматического тормозного привода и увидите разницу .По данной схеме сделаете все подключения я думаю разберетесь, ни чего сложного нет.

5.3.1 Тормозные системы автомобилей ЗИЛ

5.3.1 Тормозные системы автомобилей ЗИЛ

Автомобиль оборудован тремя тормозными системами, которые позволяют надежно затормаживать автомобиль и прицеп, оборудованный как однопроводным, так и двухпроводным приводом.

Рабочая тормозная система позволяет контролировать сдвижение автомобиля и останавливать его надежно, быстро, независимо от скорости движения и нагрузки, oт уклона подъёма или спуска. Привод тормозных механизмов – пневматический, с раздельным торможением передних и задних колёс (рисунок 5.24). Управление рабочей тормозной системой осуществляется с помощью тормозного крана.

Стояночная тормозная система обеспечивает автомобилю неподвижность на горизонтальной дороге или уклоне. Привод тормозных механизмов стояночной тормозной системы механический, от тормозных камер с пружинными энергоакумуляторами, установленными на заднем мосту. При движении автомобиля силовые пружины энергоаккумуляторов сжаты давлением воздуха. При падении давления воздуха в цилиндрах энергоаккумуляторов пружины приводят в действие тормозные механизмы задних колёс. Управление стояночной тормозной системой осуществляется с помощью тормозного крана с ручным управлением, расположенного в кабине справа от сиденья водителя.

Рисунок 5.24 – Схема пневматического тормозного привода

1 – передние тормозные камеры; 2, 15 – воздушные баллоны рабочей тормозной системы; 3 – пневмоэлектрический датчан снижения давления; 4 – краны слива конденсата; 5 – воздушный баллон дли конденсации влаги; 6 – распределитель сжатого воздуха; 7 – одинарный защитный клапан; 8 – тройной защитный клапан; 9 – пневмоэлектрические датчмкм сигнала торможении; 10 – клапаны контрольного вывода; 11 – кран рабочей тормозной системы; 12 – регулятор давленая; 13 – предохранитель от замерзания; 14 – задние тормозные камеры с пружинными энергоаккумуляторами; 16 – кран стояночной и запасной тормозных систем; 17 – манометр; 18 – ускорительный клапан; 19 – двухмагистральный клапан; 20 – регулятор тормозных сил; 21 – компрессор

Запасная или аварийная, тормозная система обеспечивает остановку автомобиля в случае полного или частичного выхода из строя рабочей тормозной системы. При включении запасной тормозной системы изменяется давление воздуха, сжимающего силовые пружины энергоаккумуляторов, и таким образом регулируется интенсивность торможения. Запасная тормозная система управляется тем же тормозным краном, что и стояночная тормозная система.

При аварийном падении давления в стояночной тормозной системе срабатывают силовые пружины энергоаккумуляторов и автомобиль затормаживается. Кроме пневматической системы имеются винты для механического растормаживая, встроенные в цилиндры энергоаккумуляторов.

Контроль за состоянием тормозных систем осуществляется с помощью системы световой и звуковой сигнализации, датчики которой установлены в различных точках пневматического тормозного привода, а также клапанов контрольного вывода.

Механизмы рабочей тормозной системы (рисунок 5.25) барабанного, типа с двумя внутренними колодками установлены на всех колёсах автомобиля. Тормозные механизмы, установленные на колёсах заднего моста, являются общими для рабочей и стояночной тормозных систем.

Механизмы смонтированы на суппортах, которые прикреплены болтами к фланцам поворотных цапф переднего моста, а с фланцами картера заднего моста соединены заклёпками. На эксцентриковые оси, закреплённые в суппорте, опираются две тормозные колодки с прикреплёнными к ним фрикционными накладками, выполненными по серповидному профилю в соответствии с характером их изнашивания. Оси колодок с эксцентричными опорными поверхностями позволяют при сборке тормозного механизма правильно сцентрировать колодки с тормозным барабаном. Тормозные барабаны прикреплены к ступицам колёс.

При торможении колодки 3 раздвигаются разжимным кулаком 8 и прижимаются к внутренней поверхности барабана 9. Между разжимным кулаком и колодками установлены ролики 7. В расторможенное состояние колодки возвращаются стяжными пружинами 5.

Вал разжимного кулака вращается в кронштейне, прикреплённом к суппорту 1 болтами. На шлицевом конце вала разжимного кулака 8 установлен регулировочный рычаг, соединённый со штоком тормозной камеры вилкой и пальцем. Щиток, прикреплённый болтами к суппорту заднего моста, защищает тормозной механизм от грязи, а маслоотражатель 10, прикреплённый к внутренней стороне тормозного барабана, предохраняет тормозной механизм от попадания смазочного материала из ступицы.

Рисунок 5.25 – Тормозные механизмы рабочей тормозной системы

а – задних колёс; б – передних колёс; 1 – суппорт; 2 – ось колодки; 3 – тормозная колодка; 4 – фрикционная накладка; 5 – стяжная пружина; 6 – опора ролика; 7 – ролик; 8 – разжимной кулак; 9 – тормозной барабан; 10 – маслоотражатель

Регулировочный рычаг предназначен для уменьшения зазоров между колодками и тормозным барабаном, увеличивающихся вследствие изнашивания фрикционных накладок. В корпусе регулировочного рычага размещена червячная шестерня со шлицевым отверстием для установки на вал разжимного кулака и червяка с осью. Ось червяка фиксируется стопорным устройством, состоящим из шарика и пружины. Шестерня удерживается крышками, прикреплёнными к корпусу. При повороте червяк поворачивает шестерню с валом и разжимным кулаком, раздвигающим колодки и прижимающим их к тормозному барабану. При торможении регулировочный рычаг поворачивается штоком тормозной камеры. Интенсивность торможения зависит от давления сжатого воздуха и от хода штока тормозной камеры.

Сжатый воздух из компрессора (рисунок 5.24) через регулятор давления, предохранитель от замерзания конденсата и воздушный баллон поступает к двойному и тройному защитным клапанам, которые, в свою очередь, распределяют воздух, заполняя воздушные баллоны следующих независимых контуров тормозного привода:

первый – тормозных механизмов передних колёс;

второй – тормозных механизмов задних колёс;

третий – стояночной и запасной тормозных систем, а также комбинированного привода тормозов прицепа или полуприцепа.

Во всех воздушных баллонах имеются краны слива конденсата, а в указанных контурах встроены пневматические датчики световых указателей падения давления сжатого воздуха.

Двухстрелочный манометр соединён с воздушными баллонами тормозного привода рабочей тормозной системы.

Для проверки работы тормозных систем в различных точках пневматического тормозного привода установлены клапаны контрольного вывода, к которым присоединяют переносные манометры.

Первый контур включает воздушный баллон, датчик падения давления, нижнюю секцию тормозного крана, передние тормозные камеры и клапан контрольного вывода.

Второй контур включает воздушный баллон, датчик падения давления, верхнюю секцию тормозного крана, регулятор тормозных сил с упругим элементом, задние тормозные камеры с пружинными энергоаккумуляторами и клапан контрольного вывода.

Третий контур включает воздушный баллон, датчик падения давления в контуре, тормозной кран стояночной тормозной системы, датчик сигнализатора о включении стояночной или запасной тормозной систем, ускорительный клапан, двухмагистральный клапан, предотвращающий срабатывание пружинных энергоаккумуляторов при одновременном включении рабочей и стояночной тормозных систем, клапан контрольного вывода, пружинные энергоаккумуляторы, а также одинарный защитный клапан, клапаны управления тормозом прицепа с двухпроводным и однопроводным приводом, две соединительные головки двухпроводного привода и одну соединительную головку типа А однопроводного привода тормозной системы прицепа.

При движении автомобиля воздушные баллоны пневматического привода заполнены сжатым воздухом. От воздушных баллонов сжатый воздух подведён к секциям тормозного крана рабочей тормозной системы, тормозному крану стояночной тормозной системы, ускорительному клапану, одинарному защитному клапану. От ускорительного клапана через двухмагистральный перепускной клапан сжатый воздух подведён к пружинным энергоаккумуляторам, пружины которых под действием воздуха находятся в сжатом состоянии. От одинарного защитного клапана сжатый воздух подведён к клапанам управления тормозами прицепа с однопроводным и двухпроводным приводом, соединительной головке, питающей магистрали двухпроводного привода, а от клапана управления тормозной системой прицепа с однопроводным приводом к соединительной головке типа А.

При движении автомобиля-тягача с прицепом имеющим однопроводный тормозной привод, соединительная головка типа А тягача подключена к соединительной головке типа Б прицепа, и сжатый воздух поступает в тормозную систему прицепа через одинарный защитный клапан и клапан управления однопроводной тормозной системой прицепа. Соединительные головки двухпроводного привода тормозной системы прицепа при этом должны быть закрыты крышками.

При движении автомобиля-тягача с прицепом, имеющим двухпроводный тормозной привод, соединительные головки, питающие и управляющие тормозной системой прицепа, подключены к соответствующим головкам прицепа и сжатый воздух поступает в тормозную систему прицепа по питающей магистрали через одинарный защитный клапан. Давление в управляющей магистрали равно атмосферному.

При нажатии на педаль рабочей тормозной системы сжатый воздух, подведённый из воздушных баллонов к секциям тормозного крана, поступает через вывод верхней секции и регулятор тормозных сил в тормозные камеры, которые приводят в действие тормозные механизмы задних колёс. Из нижней секции тормозного крана сжатый воздух поступает в тормозные камеры передних колёс. Таким образом, колёса автомобиля затормаживаются с интенсивностью, выбранной водителем, исходя из условий движения. Одновременно сжатый воздух от обеих секций тормозного крана подводится к управляющим полостям клапана управления тормозной системой прицепа с двухпроводным приводом.

При торможении автомобиля с прицепом, имеющим однопроводный тормозной привод, клапан управления тормозами прицепа с двухпроводным приводом срабатывает и подает сжатый воздух в магистраль к клапану управления тормозной системой прицепа с однопроводным приводом. В результате этого соединительные магистрали тягача и прицепа соединяются с атмосферным выводом клапана.

Воздухораспределитель тормозной системы прицепа пропускает сжатый воздух из баллонов прицепа к тормозным камерам, которые приводят в действие тормозные механизмы колёс прицепа.

При торможении автомобиля с прицепом, имеющим двухпроводный тормозной привод, клапан управления тормозной системой прицепа с двухпроводным приводом подает сжатый воздух в управляющую магистраль двухпроводного привода. В результате воздухораспределитель срабатывает и пропускает воздух из баллонов прицепа в его тормозные камеры.

При отпускании педали рабочей тормозной системы обе секции тормозного крана соединяются с атмосферным выводом. Сжатый воздух из передних тормозных камер выходит через атмосферный вывод двухсекционного тормозного крана, а из задних тормозных камер – через атмосферный вывод регулятора тормозных сил, в результате чего передние и задние колёса растормаживаются. Одновременно падает давление воздуха в магистралях, идущих к клапану управления тормозной системой прицепа с двухпроводным приводом. Управляющая магистраль двухпроводного привода соединяется с атмосферным выводом клапана, что приводит к растормаживанию колёс прицепа.

Вследствие падения давления в управляющей полости клапана управления тормозной системой прицепа с однопроводным приводом, последний срабатывает и пропускает сжатый воздух в соединительную магистраль однопроводного привода. Воздух из тормозных камер прицепа выходит через воздухораспределитель в атмосферу, и колёса прицепа растормаживаются.

Таким образом, при торможении рабочей тормозной системой работают первый и второй контуры тормозного привода передних и задних колёс, а также часть третьего контура, комбинированного тормозного привода прицепа с управлением от первого и второго контуров.

При выходе из строя одного из контуров другие остаются работоспособными. При повреждении первого контура и отсутствии сжатого воздуха в баллоне торможение осуществляется тормозными механизмами задних колёс автомобиля и прицепа. При повреждении второго контура и отсутствии сжатого воздуха в баллоне торможение осуществляется тормозными механизмами передних колёс автомобиля и прицепа.

Для затормаживания автомобиля или автопоезда на стоянке рукоятку крана стояночной тормозной системы необходимо установить в заднее фиксированное положение. При этом управляющая полость ускорительного клапана соединится с атмосферным выводом тормозного крана с ручным управлением и через атмосферный вывод ускорительного клапана произойдет выпуск воздуха из цилиндров энергоаккумуляторов. Пружины, разжимаясь, приведут в действие тормозные механизмы задних колёс. Одновременно включится клапан управления тормозами прицепа с двухпроводным приводом, который подает сжатый воздух в управляющую магистраль двухпроводного привода и в клапан управления тормозной системой прицепа c однопроводным приводом. Последний при этом выпустит воздух из соединительной магистрали однопроводного привода. Таким образом, тормозная система прицепа приводится в действие так же, как при торможении педалью рабочей тормозной системы. Для выключения стояночной тормозной системы рукоятку тормозного крана стояночной системы следует установить в переднее положение. При этом воздух из воздушного баллона через кран будет поступать в управляющую полость ускорительного клапана. Клапан, сработав, пропустит сжатый воздух из воздушного баллона через двухмагистральный перепускной клапан в цилиндры пружинных энергоаккумуляторов и силовые пружины сожмутся.

Тормозной кран имеет следящее устройство, которое позволяет притормаживать автомобиль с различной интенсивностью в зависимости от положения рукоятки. При повороте рукоятки крана на тот или иной угол из управляющей полости ускорительного клапана выпускается сжатый воздух, причём давление в полости уменьшается пропорционально углу поворота рукоятки крана. При этом через атмосферный вывод ускорительного клапана выпускается воздух из цилиндров пружинных аккумуляторов в количестве, пропорциональном понижению давления воздуха, и происходит притормаживание прицепа или полуприцепа с интенсивностью, также пропорциональной уменьшению давления воздуха в цилиндрах пружинных энергоаккумуляторов.

При аварийном падении давления в контуре срабатывают пружинные энергоаккумуляторы и автомобиль затормаживается. Для растормаживания автомобиля в этом случае надо винты механического растормаживания, встроенные в цилиндры пружинных энергоаккумуляторов (рисунок 5.26), вывернуть до упора.

Рисунок 5.26 – Устройство для механического растормаживания стояночной тормозной системы

1 – пружинный энергоакумулятор; 2 – винт; 3 – торцовый ключ

Винт, вращаясь в резьбовой бобышке цилиндра, перемещается вверх и через упорный подшипник, воздействуя на поршень, поднимает его вместе с толкателем в крайнее верхнее положение. Силовая пружина сжимается и шток тормозной камеры возвращается в исходное положение.

Сигнал торможения при работе тормозных систем включается от пневмоэлектрического датчика, установленного в линии после клапана управления двухпроводной тормозной системой прицепа.