Основным назначением трансмиссии автомобиля является передача усилия от двигателя к ведущим колесам с минимальными потерями. В некоторых машинах существуют механизмы, требующие источник энергии для обеспечения выполнения возложенных функций. Устанавливать дополнительный двигатель внутреннего сгорания или электродвигатель нерационально, поэтому в качестве привода используется основной мотор автомобиля. Для направления потока мощности от основной кинематической схемы используется коробка отбора мощности. На автотранспорт могут устанавливаться от одного до трех подобных механизмов.

Примеры мест монтажа КОМ

Разновидности коробок отбора мощности

Коробка дополнительного отбора мощности служит для передачи энергии оборудованию, установленному на транспортное средство. В зависимости от вида приводимых механизмов и требований, предъявляемых к устройству, характеристики КДОМ могут отличатся:

- по количеству ступеней, определяющих шаг между рабочими режимами;

- возможности обеспечения реверса необходимого для механизма, так, например, насос требует вращения лишь в одну сторону, а коробка отбора мощности автокрана должна быть способна работать в обе стороны;

- значением передаточных чисел, обеспечивающих изменение угловой скорости и передаваемого момента;

- числом валов, конструктивно заложенных в КОМ;

- расположением узлов, входящих в устройство коробки отбора мощности;

- управляющим сигналом, который может быть чисто механическим, выполненным с использованием рычага, либо издаваемым бортовым компьютером автомобиля.

По месту установки различают КОМ, которые монтируются:

- сбоку коробки передач;

- со стороны торца КПП;

- в картере устройства переключения скоростей;

- в совокупности с раздаткой.

Внешний вид КОМ

Способ смазки шестеренок коробки отбора мощности зависит от способа ее монтажа и наличия собственной емкости с маслом. Обычно используется масло из картера основного агрегата. При верхнем расположении механизма используется насос, подающий смазку в КОМ.

КамАЗ-5511: простой и надежный самосвал

О популярности этого самосвала говорит тот факт, что его производство продолжалось более 13 лет: с 1977 по 1990 год. Отличительными чертами КамАЗ-5511 являются его высокая надежность. Простота в эксплуатации, высокая проходимость и многофункциональность. На шасси КамАЗ-5511 устанавливались не только самосвальные кузова, он также использовался и используется в качестве автобетоносмесителя (миксера), зерновоза, на него устанавливались другие манипуляторы и надстройки. На фоне своих собратьев грузовик выделялся ярко-оранжевой окраской – такое цветовое было весьма непривычно в 70-80 годах.

Автомобиль представляет собой надежную, простую в обслуживании и ремонте, трехосную рамную конструкцию с двумя ведущими мостами (колесная формула шесть на четыре). В передней части шасси устанавливается стандартная КамАЗовская откидная бескапотная кабина, под которой находится силовой агрегат. Большинство узлов и деталей КамАЗ-5511 унифицированы с другими грузовиками Камского автозавода, но при этом самосвал получил модернизированную аварийную сигнализацию и фары с ассиметричным освещением (уменьшался шанс ослепление водителя встречного транспорта).

На шасси КамАЗ-5511 устанавливалась традиционная цельнометаллическая кабина, салон не отличался комфортом и наличием большого количества приборов. В салоне установлено два кресла на пневмоподвеске (спальник не предусмотрен), автономный отопитель и вентилятор. Приборная панель – односекционная, выполнена и металла, размещение приборов и индикаторов часто вызывает нарекания водителей. В то же время следует отметить наличие гидроусилителя рулевого управления, неплохую тепло и шумоизоляцию кабины, которая, к тому же, получила высокую крышу.

Несмотря на то, что производство КамАЗ-5511 закончилось в далеком 1990 году, данная модель широко представлена на вторичном рынке. Ответить на вопрос, сколько стоит такой автомобиль бывает непросто. Здесь все зависит от технического состояния, года выпуска и пробега конкретной машины.

Грузовик, производства конца 70-х – начала 80-х годов обойдется в 150 – 250 тысяч рублей. Автомобили последних годов выпуска (1988-1990) продаются по цене 350-400 тысяч рублей.

Реверсивная коробка

КОМ, изображенная на рисунке ниже, предназначена для установки в боковой части картера коробки скоростей. Отбор полезной мощности происходит с промежуточного вала кпп. Шестеренки находятся в непрерывном зацеплении.

Реверсивная коробка

Рычаг управления имеет 3 фиксированных положения выбора режима работы коробки отбора мощности. В правом положении осуществляется прямая передача. При этом каретка с зубчатым колесом постоянно находится в зацеплении с промежуточным валом КПП. При переводе в крайнее левое положении включается реверс. Для обеспечения обратного хода зубчатое колесо соединяется с шестерней, установленной внутри редуктора КОМ. При переходе в среднее положение ведомый вал перестает вращаться и коробка дополнительного отбора мощности переходит в выключенное положение.

Отбор мощности без редуктора

Основным отличием безредукторных КОМ является простота конструкции и единичное передаточное число. На изображении ниже отображена коробка отбора мощности Урал, предназначенная для привода лебедки. Монтаж ее производится к торцу раздатки, позволяя получать крутящий момент от первичного вала через подвижную муфту. Отбор мощности происходит от первичного вала.

КОМ без редуктора

Управление механизмом происходит при помощи специальной вилки. Включение коробки отбора мощности реализовано путем блокировки первичного вала раздатки и ВОМа при помощи каретки. Рычаг имеет два фиксированных положения. Левое соответствует передачи усилия, а правое выключенному состоянию. КОМ не обеспечивает реверса. Для включения обратного направления требуется при помощи селектора КПП выбрать заднюю передачу.

Смазывание деталей производит плунжерный насос. Это позволяет использовать навесное оборудование на неподвижном транспортном средстве. Насос располагается в специальном приливе крышки КОМ. С его помощью также происходит смазка раздатки.

МЕХАНИЗМ ПОДЪЕМА ПЛАТФОРМЫ

Техническое описание

Механизм подъема (рис. 240)—гидравлический, состоит из коробки отбора мощности, масляного насоса, гидроцилиндра, крана управления, клапана ограничения подъема платформы, электропневматических клапанов, масляного бака с фильтром и системы пневмо- и гидропроводов. Кроме указанных унифицированных узлов, механизм подъема платформы автосамосвала КамАЗ- 55102 имеет запорное устройство, предназначенное для соединения гидросистемы тягача с гидросистемой прицепа, и распределитель, служащий для распределения потока масла либо а гидроцилиндр тягача, либо в гидроцилиндр прицепа. Распределитель крепится к крану управления.

Рис. 240. Принципиальная схема механизма подъема платформы: а—автомобиля-самосвала КамАЗ-5511: 1, 4, 19—электропневмоклапаны; 2—кран управления; 3, 17, 20—пневмокамеры; 5—источник тока напряжением 24 В; 6—предохранитель; 7—выключатель коробки отбора мощности; 8—переключатель подъема и опускания платформы (1—опускание; 11— подъем); 9—контрольная лампа включения коробки отбора мощности; 10—гидроцилиндр; 11— ограничительный клапан; 12—предохранительный клапан фильтра; 13—фильтр; 14—масляный бак; 15—насос; 16—коробка отбора мощности; 18—предохранительный клапан гидросистемы; б— автопоезда КамАЗ-55102: 1—гидроцилиндр прицепа; 2—гидроцилиндр тягача; 3—ограничительный клапан; 4— предохранительный клапан фильтра; 5—фильтр; 6—предохранительный клапан гидросистемы; 7—масляный бак; 8—насос; 9—коробка отбора мощности; 10, 12, 14 и 16—пневмокамеры; 11, 17, 18, 19—электропневмоклапаны; 13—кран управления; 15—распределительный край; 20— переключатель механизма подъема платформы (I—опускание; II—подъем); 21—контрольная лампа; 22— переключатель распределителя гидросистемы на тягач или на прицеп; 23—контрольная лампа включения коробки отбора мощности; 24—выключатель коробкй отбора мощности; 25—предохранитель; 26—источник тока напряжением 24 В; 27—запорное устройство

Ниже приведена техническая характеристика механизма подъема платформы:

| Автомобиль | КамАЗ-5511 | КамАЗ-55102 |

| Управление механизмом подъема | электропневматическое, дистанционное, из кабины водителя, двумя переключателями, установленными на щитке приборов | |

| Отбор мощности | от коробки передач через коробку отбора мощности | |

| Передаваемая мощность (средняя), л. с. | 12 | 10 |

| Коэффициент полезного действия | 0,7 | 0,7 |

| Наибольшее рабочее давление, кгс/см 2 | 140 | 140 |

| Время рабочего хода (подъема груженой платформы) при частоте вращения коленчатого вала двигателя 2300 об/мин, с, не более | 19 | 18 |

| Время холостого хода (спускания порожней платформы), с, не более | 18 | 16 |

| Расход топлива на 100 рабочих циклов, л | 5,5 | 5,5 |

| Передаточное число коробки отбора мощности | 0,59 | 0,59 |

| Общее передаточное число от коленчатого вала двигателя к ведомому валу гидронасоса | 1,26 | 1,26 |

| Рекомендуемая частота вращения коленчатого вала двигателя, об/мин | 2200—2500 | |

| Число ступеней (выдвижных звеньев гидроцилиндра) | 3 | 5 |

| Диаметр выдвижных звеньев, мм | ||

| первого | 95 | 142 |

| второго | 75 | 117 |

| третьего | 56 | 95 |

| четвертого | — | 75 |

| пятого | — | 56 |

| Рабочий ход выдвижных звеньев, мм | ||

| первого | 1100 | 362 |

| второго | 1140 | 354 |

| третьего | 1160 | 190 |

| четвертого | — | 354 |

| пятого | — | 349 |

| общий | 3400 | 1773 |

| Наибольшее усилие при выдвижении звеньев, кгс | ||

| первого | 9900 | 26300 |

| второго | 6200 | 15000 |

| третьего | 3450 | 9900 |

| четвертого | — | 6200 |

| пятого | — | 3450 |

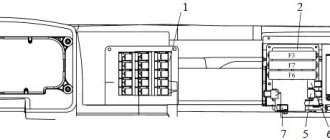

Коробка отбора мощности (рис. 241)—с масляным насосом, прикреплена к картеру коробки передач с правой стороны. Между фланцами картера коробки отбора мощности и коробки передач установлены уплотнительные прокладки, с помощью которых на заводе регулируют зацепление шестерен. Поэтому в случае необходимости замены прокладок их общая толщина должна быть сохранена.

Ведущая шестерня 7 коробки отбора мощности закреплена на одном конце оси ведущей шестерни, другой конец которой входит в полость диафрагменной камеры и связан с диафрагмой 3. Полость диафрагменной камеры закрыта крышкой 1 с резьбовым отверстием для подвода воздуха. Диафрагма удерживается пружиной 4 в крайнем верхнем положении. От вращения ось ведущей шестерни удерживает установочный винт 5, конец которого входит в паз оси. При поступлении воздуха в полость камеры над диафрагмой перемещается ось с ведущей шестерней. Ведущая шестерня имеет два зубчатых венца, один из которых постоянно связан с промежуточной шестерней коробки отбора мощности, а другой входит в зацепление с зубчатой полумуфтой 9, передающей через призму 10 и муфту 11 вращение ведущему валу насоса 13. При выпуске воздуха из рабочей полости диафрагменной камеры пружина выводит ведущую шестерню из зацепления с зубчатой полумуфтой, в то время как связь с промежуточной шестерней не прерывается.

Коробку отбора мощности можно включать только при давлении воздуха в пневмосистеме автомобиля не менее 5 кгс/см 2 и при выключенном сцеплении.

С января 1984 г. на автомобилях- самосвалах КамАЗ-5511 и -55102 внедрена модернизированная коробка отбора мощности (КОМ) повышенной надежности.

Рис. 241. Коробка отбора мощности: а—до усовершенствования: 1—крышка; 2—шайба; 3— диафрагма; 4—пружина; 5—установочный винт; 6, 8, 17—подшипники; 7—ведущая шестерня; 9— зубчатая полумуфта; 10— призма; 11—муфта; 12—прокладка; 13— насос; 14, 15, 16—стопорные кольца; 18—промежуточная шестерня; 19—болт; 20, 21—уплотнительные кольца; б—после усовершенствования; 1—пробка; 2 и 21—прокладки; 3—ось промежуточной шестерни; 4 и 16— шайбы; 5 и 23—подшипники; 6—промежуточная шестерня; 7—кольцо упорное; 8—шайба стопорная; 9—гайка; 10 и 12—кольца; 11—компенсатор; 13—винт установочный; 14—картер КОМ; 15—пружина; 17—корпус пневмоцилиндра; 18—кольцо уплотнительное; 19— поршень; 20—насос НШ32-Л-2; 22—полумуфта; 24— шестерня

В картере 14 (рис. 241, а) размещена в шарикоподшипниках 23 ведомая шестерня 24. На оси 3 на шарикоподшипниках 5 с помощью гайки 9 и шайбы 8 с отгибным усиком закреплена промежуточная шестерня 6. От проворота ось предохраняется установочным винтом 13. При сборке винт вворачивается в картер 1 до упора в дно паза на оси 3, а затем отворачивается на 1,5 оборота и раскернивается. Этим обеспечивается возможность движения оси в продольном направлении.

Конец оси с закрепленным на нем поршнем 19 с манжетой 18 входит в корпус пневмоцилиндра 17, который крепится к картеру КОМ. В исходном положении ось удерживается пружиной 15. Утечка масла из полости КОМ в полость пневмоцилиндра предотвращается кольцом 12. Для соединения с валом насоса служит полумуфта 22, которая через компенсатор 11 связана с ведомой шестерней 24, что компенсирует возможные перекосы оси вращения ведомой шестерни и вала насоса при установке насоса на КОМ.

В исходном положении промежуточная шестерня находится в постоянном зацеплении с шестерней коробки передач. При подаче сжатого воздуха в корпус пневмоцилиндра промежуточная шестерня перемещается влево и ее зубчатый венец входит в зацепление с венцом ведомой шестерни. Крутящий момент от ведомой шестерни передается валу насоса.

Необходимо отметить, что при установке модернизированной КОМ применяется насос НШ32-2 левого вращения, что влечет за собой применение измененных трубопроводов высокого и низкого давления от насоса к крану управления и маслобаку. Указанное замечание необходимо учитывать при замене старых КОМ в эксплуатирующих организациях на модернизированные.

Масляный насос—шестеренчатого типа, высокого давления. Подача насоса 56 л/мин при частоте вращения его вала 1900— 2000 об/мин.

Для обеспечения нормальной работы насоса и увеличения срока его службы необходимо тщательно фильтровать заливаемое в бак масло.

Гидроцилиндр механизма подъема автомобиля КамАЗ-5511—телескопический, плунжерный, одностороннего действия (рис. 242). В корпусе 15 гидроцилиндра размещены выдвижные звенья 14, ход которых ограничивается при выдвижении стопорными кольцами 13, при движении вниз—стопорными кольцами 18. Направление выдвижных звеньев обеспечивается направляющими полукольцами 17 и втулками 9, которые удерживаются стопорными кольцами 7. Для увеличения работоспособности гидроцилиндра наружные поверхности выдвижных звеньев подвергнуты накатке, покрыты хромом и отполированы. Выдвижные звенья уплотнены резиновыми манжетами 11, находящимися между проставками 12 и защитными кольцами 10. От попадания пыли и грязи извне полость гидроцилиндра защищена чистильщиками 8. Снизу в корпус гидроцилиндра вставлено днище 5, буртик которого соединен с буртиком корпуса полукольцами 20. Полукольца соединены хомутом 19, скрепленным болтом 3, стопорящимся шайбой с отогнутыми усиками. Гидроцилиндр имеет шаровые головки 6, сферическая часть шаровой головки укреплена в опоре гидроцилиндра 22, образуя подвижное соединение. Металлокерамические вкладыши обеспечивают работу этого соединения без смазки.

К корпусу гидроцилиндра приварен патрубок 16 с резьбовым концом, к которому крепится рукав высокого давления.

Рис. 242. Гидроцилиндр: 1—опора гидроцилиндра; 2—вкладыш; 3—гайка; 4— шаровая головка; 5—стопорная шайба; 6 и 10—упорные кольца; 7—обоймы грязесъемника; 8— чистильщики; 9—шайбы; 11—защитные кольца; 12—манжеты; 13—проставки; 14—плунжеры; 15 и 19—разрезные кольца; 16—корпус гидроцилиндра; 17—патрубок; 18—полукольца; 20— полукольцо обоймы; 21—хомут; 22—днище гидроцилиндра; 23—болт

Кран управления (рис. 243) служит для управления потоком рабочей жидкости в гидросистеме опрокидывающего механизма. В корпус 1 крана управления запрессованы седла 4, 17 клапанов 18, 5 и ввернуты гайки 16, 10, служащие направляющими толкателей 15, 7. Специальное соединение клапанов с толкателями типа «ласточкин хвост» исключает заклинивание клапанов в седлах в случае несовпадения осей толкателей и седел. Толкатели с присоединенными клапанами на одном конце другими концами, на которых закреплены диафрагмы 13 и 6, входят в полости пневмокамер, закрытых крышками 14, 8. Пружина 12 толкателя 15 удерживает клапан 18 в открытом положении, а пружина 9 прижимает клапан 5 к седлу. Толкатели уплотнены резиновыми кольцами 11, а толкатель 7, кроме того, имеет дренажное отверстие Б.

В нейтральном положении масло от насоса по трубопроводу через отверстие штуцера 19 попадает в край управления и, проходя через открытый клапан 18, уходит на слив через штуцер 21.

При подводе воздуха в полость пневмокамеры над диафрагмой 13 клапан 18 закрывается. Одновременно воздух подводится в полость пневмокамеры под диафрагму 6 и клапан 5 открывается. Масло проходит через клапан 5 и штуцер 2 в полость гидроцилиндра. При выпуске воздуха из полостей пневмокамер клапан 5 закрывается, а клапан 18 открывается. Так как клапан 5 закрыт, то магистраль гидроцилиндра перекрыта и платформа удерживается в поднятом положении, а масло при работающем насосе идет от него на слив через клапан 18 крана управления.

В случае поступления воздуха только в полость пневмокамеры под диафрагму 6 клапан 5 открывается и масло из полости гидроцилиндра идет через этот клапан и клапаи 18 на слив. В корпус крана управления ввернут предохранительный клапан 20, который при заворачивании буртиком В врезается в тело корпуса крана управления и разъединяет напорную и сливную магистрали. В случае перегрузки давление в системе возрастает и срабатывает предохранительный клапан, перепуская масло в маслобак.

Подъем платформы прекратится до ликвидации перегрузки. Величина давления срабатывания предохранительного клапана строго отрегулирована на заводе-изготовителе, и изменение ее в процессе эксплуатации запрещается.

Рис. 243. Кран управления: 1—корпус управления; 2, 19, 21—штуцеры; 3—кольца уплотнительные неподвижных соединений; 4, 17—седла клапанов; 5, 18—клапаны; 6, 13—диафрагмы; 7, 15—толкатели; 8, 14—крышки пневмокамер; 9, 12—пружины; 10, 16—гайки направляющих; 11—кольца уплотнительные подвижных соединений; 20—клапан предохранительный; Б—дренажное отверстие; В—буртик

Клапан ограничения подъема платформы (рис. 244) закреплен на кронштейне первой поперечины надрамника. В корпус 6 ввернута втулка 1 с уплотнительным кольцом 5. В отверстие втулки проходит шток 4 с регулировочным болтом 2 на одном конце, другой конец которого обращен к клапану 8. Регулировочный болт заканчивается сферической головкой и застопорен контргайкой 3. В закрытом положении клапан прижат к корпусу усилием пружины 7.

При нажатии на сферическую головку регулировочного болта шток перемещается и открывает клапан, при этом напорная и сливная магистрали сообщаются.

Рис. 244. Клапан ограничения подъема платформы: 1—втулка; 2—регулировочный болт; 3—контргайка; 4—шток; 5—уплотнительное кольцо; 6— корпус; 7—пружина; 8—клапан

Электропневмоклапан (рис. 245) состоит из корпуса 3, крышки 1 корпуса, электромагнита 4, штока 5, пружин 6, клапанов 8. Воздух из баллона подводится к выводу I в полость в крышке клапана. При включении электромагнита шток, выдвигаясь, прижимает верхний клапан 8 к седлу корпуса. При этом нижний клапан 8 отходит от седла и воздух из полости в крышке клапана через каиал в корпусе и вывод III поступает к пневматическим исполнительным камерам, установленным на коробке отбора мощности или кране управления. При выключении электромагнита нижний клапан поджимается с помошью пружины к седлу корпуса, а верхний клапан отходит от седла. Воздух из пневмокамеры выходит в атмосферу через выход II.

Рис. 245. Электропневмоклапан: 1—крышка; 2—штуцер; 3—корпус; 4—электромагнит; 5—шток; 6—пружина; 7, 9—прокладки; 8—клапан

Масляный бак—штампованный из двух половин. В верхней части бака имеются заливная горловина и фланец крепления фильтра, в нижней—отверстие для слива масла, закрытое резьбовой пробкой, и всасывающий патрубок. В заливной горловине установлена фильтрующая сетка. Горловина закрывается резьбовой крышкой с отверстием, сообщающим полость бака с атмосферой, и указателем уровня масла с нижней и верхней отметками. Уровень масла в баке должен быть в пределах этих отметок. Замеряется уровень при опущенной платформе. Для предотвращения попадания пыли и грязи через отверстие в крышке заливной горловины предусмотрена волосяная набивка. На сливной магистрали к фланцу крепится фильтр масляного бака.

Фильтр масляного бака (рис. 246). Из сливной магистрали масло поступает через патрубок 4 в полость корпуса 2 фильтра и через фильтрующие элементы 3, трубу 1 фильтра идет в бак. При чрезмерном засорении фильтрующих элементов давление в сливной магистрали возрастает, вследствие чего открывается шариковый клапан 5 и масло сливается в бак, минуя фильтрующий элемент.

Рис. 246. Фильтр масляного бака

Гидроцилиндр автомобиля-самосвала КамАЗ-55102 (рис. 247) в отличие от гидроцилиндра автомобиля-самосвала КамАЗ- 551 I имеет пять выдвижных звеньев. К надрамнику он крепится цапфой 1, которая имеет резьбовое отверстие для подсоединения рукава высокого давления. Снизу на корпус гидроцилиндра наворачивается днище 20 с отверстием под пробку 21 для слива отстоя. Шаровая головка 6 крепится к плунжеру гидроцилиндра с помощью стопорного кольца 10.

Рис. 247. Гидроцилиндр подъема платформы автомобиля-самосвала КамАЗ-55102: 1—цапфа; 2—проставка; 3—кольцо защитное; 4—грязеподъемник; 5—опора гидроцилиндра; 6— шаровая головка; 7—вставка; 8—вкладыш; 9— винт стопорный; 10—кольцо крепления шаровой головки; 11—кольцо стопорное направляющей втулки; 12—втулка направляющая, 13—манжета; 14—кольцо стопорное верхнее; 15—корпус гидроцилиндра; 16—выдвижное звено; 17—кольцо уплотнительное; 18—полукольцо направляющее; 19—кольцо стопорное нижнее; 20—днище гидроцилиндра; 21—пробка сливная

К крану управления крепится распределитель (рис. 248), служащий для распределения потока масла либо в гидроцилиндр тягача, либо в гидроцилиндр прицепа. В корпусе 1 при помощи стопорных колец 5 установлены седла 6, через которые проходят клапаны 7 и 8. Резьбовой конец клапана 8 с диафрагмой 12 входит в полость пневмокамеры, закрытой крышкой 13. Пружина 11 удерживает клапан в крайнем левом положении. Посадочные места втулок и клапана уплотнены кольцами 9 и 10 соответственно. Возможные утечки через уплотнения клапана выводятся с одной стороны через дренажное отверстие заглушки 4, с другой—через отверстие пневмокамеры под диафрагмой.

Масло через отверстие в корпусе распределителя проходит под клапаном 7 через седло, штуцер и попадает в магистраль гидроцилиндра автосамосвала. При подаче сжатого воздуха в полость пневмокамеры над диафрагмой клапан 8 перемещается вправо, магистраль гидроцилиндра автосамосвала перекрывается и масло начинает поступать через штуцер 2 в магистраль гидроцилиндра прицепа.

Рис. 248. Кран распределительный: 1—корпус; 2—штуцер; 3, 5—кольца стопорные; 4—заглушка; 6—седло; 7, 8—клапаны; 9, 10—кольца уплотнительные; 11—пружина; 12—диафрагма; 13—крышка

Запорное устройство (рис. 249), предназначенное для соединения гидросистемы автосамосвала-тягача КамАЗ-55102 с гидросистемой прицепа, состоит из двух корпусов 1 и 7, один из которых соединен с нагнетательной магистралью автосамосвала-тягача, другой—прицепа. В случае работы автосамосвала с прицепом обе части соединены между собой гайкой 5. При этом шарики 3 и 4 запорных клапанов отжаты друг другом от опорных поясков. При работе без прицепа необходимо отсоединить его магистраль, для чего достаточно отвернуть гайку.

Тогда шарики под воздействием пружин перекроют отверстия в корпусах и предотвратят тем самым вытекание масла из гидросистем.

Рис. 249. Устройство запорное: 1—корпус запорного устройства тягача; 2, 6—пружины; 3, 4—шарики; 5—гайка; 7—корпус запорного устройства прицепа; 8—заглушка прицепа; 9—заглушка тягача

Техническое обслуживание

При ТО-1 выполните следующие операции:

— проверьте герметичность и состояние трубопроводов и узлов механизма подъема платформы, устраните неисправности;

— доведите до нормы (о на указателе уровня масла при опущенной платформе) уровень масла в баке;

— промойте масляный фильтр и фильтрующие элементы масляного бака.

— проверьте состояние и работу крана управления и клапана ограничения подъема платформы, стрелу прогиба страховочного троса;

— закрепите передние кронштейны надрамника и стяжные болты надрамника, ловитель-амортизатор, амортизаторы платформы, коробку отбора мощности и масляный насос; слейте отстой из гидроцилиндра.

Для слива отстоя из гидроцилиндра автомобиля-самосвала КамАЗ- 5511 отсоедините рукав высокого давления, освободите шаровую головку днища, подняв корпус в крайнее верхнее положение, выведите шаровую головку из опоры на надрамнике. Затем, удерживая гидроцилиндр в крайнем верхнем положении, освободите полукольца гидроцилиндра от хомута, снимите полукольца и днище. После слива отстоя установите гидроцилиндр в опору в обратном порядке. При снятии и установке днища следите за сохранностью резинового кольца, установленного в канавке днища.

Для регулирования угла подъема платформы автомобиля-самосвала КамАЗ-5511 (если стопорные пальцы 3 (см. рис. 189) не входят в отверстия в кронштейнах надрамника при полном подъеме платформы) выполните следующее:

— отверните контргайку 3 регуливочного болта 2 (рис. 250);

— вверните регулировочный болт в шток до отказа;

— поднимите платформу до положения, при котором стопорные пальцы платформы свободно входят в отверстия кронштейнов надрамника, и застопорите платформу в этом положении стопорными пальцами;

— выверните регулировочный болт 2 из штока клапана до упора в корпус гидроцилиндра 1 и застопорите контргайкой 3.

Рис. 250. Регулирование угла подъема платформы автомобиля КамАЗ-5511: 1—гидроцилиндр; 2—болт регулировочный; 3— контргайка; 4—клапан ограничения подъема платформы

Расстопорите платформу, опустите и вновь поднимите ее. убедитесь, что подъем прекращается при совпадении оси стопорных пальцев с осями отверстий в кронштейнах надрамника.

Для регулирования угла подъема платформы автомобиля-самосвала КамАЗ-55102 (рис. 251):

— поднимите платформу в одну сторону на угол 50° и установите под нее упор;

— отверните контргайку 5 регулировочного болта 4 и выверните (либо вверните) болт настолько, чтобы обеспечивался заданный угол подъема платформы, после чего затяните контргайку;

— таким же образом отрегулируйте величину опрокидывания платформы в другую сторону регулировочным болтом 3;

— вновь поднимите платформу и убедитесь, что подъем ее ограничивается углами 48—52°.

Рис. 251. Механизмы ограничения подъема платформы автомобиля КамАЗ-55102: 1, 4—болты регулировочные; 2. 5—контргайки; 3—рычаг; 6—пружина; 7—ось рычага; 8—клапан ограничения подъема платформы; 9—гидроцилиндр

При сезонном обслуживании смените масло в гидросистеме механизма подъема платформы.

При первой смене масла снимите и промойте днище гидроцилиндра, а также фильтр масляного бака с набором фильтрующих элементов. Для слива масла из гидросистемы выверните из масляного бака сливную пробку, а для полного опорожнения системы — отсоедините рукав от всасывающего патрубка насоса.

Работать можно только при полностью опущенной платформе!

Порядок заправки гидросистемы следующий:

— отверните крышку горловины масляного бака, извлеките, промойте и вновь поставьте сетчатый фильтр;

— залейте масло до о на указателе уровня масла;

— 3—4 раза поднимите и опустите платформу при средней частоте вращения коленчатого вала двигателя (1100—1300 об/мин) для прокачивания системы и удаления из нее воздуха;

— проверьте уровень масла, при необходимости долейте до о.

Зависимый тип КОМ

Зависимые от сцепления коробки устанавливаются на транспортные средства с МКПП. Устанавливается данный механизм в случае отсутствия необходимости включения навесного оборудования на ходу. Так, например, коробка отбора мощности самосвала достаточно часто выполняется в зависимом исполнении.

Основные преимущества, которым обладает КЗОМ:

- небольшой вес;

- несложность ремонта коробок отбора мощности;

- отсутствие нагрузки на двигатель при выключенном состоянии КОМ;

- простота и надежность конструкции, позволяющие уверенно эксплуатировать как новую, так и отремонтированную коробку, что подтверждает обширная выборка;

- низкая требовательность к техническому обслуживанию;

- повышенная безопасность, так как привод невозможно задействовать на ходу, что особо актуально для самосвальной КОМ.

Монтаж зависимого типа коробок осуществляется достаточно просто. Установка производится в специально отведенное место, после снятия специального лючка. При верхнем расположении используется насос. В случае необходимости демонтаж КЗОМ не вызывает затруднений и не влияет на работоспособность основной силовой передачи.

Устройство КПП Камаз

Для автомашин КАМАЗ выпускают КПП двух типов:

- 14 модель — 5-ти ступенчатая;

- 15 модель — 10-ти ступенчатая.

14-я модель идет для одиночных машин, 15-я — для автопоезда.

15-я модель камазовской коробки, в которой 10 скоростей переключения передач — это та же самая пятиступка 14-й модели плюс редуктор-делитель. Схема редуктора заднего моста легкового автомобиля отличается от конструкции редуктора-делителя. Конструкция редуктора-делителя вместе с коробкой 14 модели создают 10 скоростей вперед и 2 скорости назад.

Плюсы коробок с делителем:

- Частота переключения становится меньше. Переключаться приходится реже.

- Увеличивается тяга ДВС машины.

- Увеличивается удобство управления.

Так как автомобили КАМАЗ классифицируются по назначению, то есть для перевозки тяжелых грузов, для таких моделей автозавод сделал из коробки 14 модели модернизированную, которая называется КПП 152.

Какие улучшения были созданы на старой 5 ступенчатой коробке:

- Синхронизаторы стали более усиленными.

- В конструкцию внесли новое крепление шестеренок.

- Во избежании вылета 4-й и 5-й скоростей, что бывает с обычными камазовскими коробками, в систему внесено 4 градуса для утонения зубьев.

- Шлицы в КПП также стали более усиленными.

- Схема управления доработана.

- Шлицевое крепление удалено.

- Высота зубьев увеличена.

Делитель принимает нагрузку от пневмосистемы и управляется ею. В новых камазах конструкция сложнее, поэтому желательно ремонтировать КПП, делитель в специализированных СТО.

Независимое исполнение коробки отбора мощности

Монтаж КОМ независимого типа возможен на автомобиль с трансмиссией любого вида. Основным преимуществом является возможность включения механизма как в неподвижном состоянии транспортного средства, так и на ходу. Примером устройства является коробка отбора мощности камаз. Размещение возможно как к правому так и к левому боковому люку КП, а также со стороны заднего торца и зависит от модели КОМ. Для осуществления смазки используется насос.

Частотой вращения валов коробки и передаваемой мощностью можно управлять непосредственно с помощью двигателя. Включение и отключение КОМ часто реализуется при помощи электропневматики и гидравлики. Широкое распространение такой вид коробок получил на автомобилях с АКПП.

КАМАЗ с двигателем Евро 4

Где на камазе датчик давления масла

Евро 1, Евро 2, Евро 3, Евро 4, Евро 5 это экологические стандарты, которые регламентируют содержание у автомобилей вредных веществ в выхлопных газах. Введены они были Европейской экономической комиссией ООН с целью улучшения экологической ситуации. Евро стандарты определяют максимально допустимые выбросы в атмосферу оксида азота, углекислоты, оксида углерода, углеводородов и химических веществ.

Сертификаты Евро 1 и Евро 2 касались только автомобилей с бензиновыми двигателями, а начиная с Евро 3 регулирование выхлопов коснулось и дизельных двигателей, где были регламентированы твердые частицы образующиеся в выхлопе и способные вызыванию раковых заболеваний. В целом Евро 3 снизил выбросы по сравнению с Евро на 30-40%.

В Европе Евро 3; был введён в 1999 году, в России с 1 января 2008 года. Евро 4 в Евросоюзе ввели в 2005 году, а с 1 января 2013 года четвёртый экологический стандарт был принят и в РФ. С начала введения третьего экологического стандарта в Европе, КАМАЗ начал работы по разработке нового дизельного двигателя. На его разработку было потрачено два с половиной миллиарда рублей и триста миллионов на доработку автомобилей под данный двигатель.

На дизеле КАМАЗ Евро-4 применена аккумуляторная система топливоподачи с инжектором (форсункой с электромагнитным клапаном, которая обеспечивает впрыскивание строго дозированных порций топлива) обеспечивающим рабочее давление впрыскивания топлива, равное — 160 МПа (1600 кгс/см). Преимущество этой системы, в отличие от системы столбикового типа — реализация раздельного процесса впрыскивания топлива. Применение на двигателе КАМАЗ электронного управления с углом опережения впрыскивания топлива, дало возможность выполнить нормы выбросов вредных веществ в отработавших газах (ОГ), повысить экономичность дизеля КАМАЗ по расходу топлива которое становится сопоставимым со стоимостью бензина, снизить выброс белого дыма во время прогрева при холодном пуске и в целом улучшить эксплуатационные показатели автомобиля КАМАЗ.

В дизельном двигателе КАМАЗ Евро 4 была введена система обработки отработавших газов, без неё достичь экологических норм Евро 4 и Евро 5; невозможно. Для того чтобы нейтрализовать отработавшие газы специалисты Научно-технического центра КАМАЗ применили технологию SCR (Selective Catalytic Reduction) основанную на компонентах системы Denoxtronic-2. Эта технология снижает уровень выбросов вредных веществ и улучшает топливо-экономические показатели дизеля.

В настоящее время на автомобили КАМАЗ устанавливаются двигатели Евро-4 в 320-360 л. с. — для тяжелых самосвалов и 280-сильные — для шасси и транспортных автомобилей. Ведётся доработка 400-сильных дизелей для магистральных тягачей.

На новых дизельных двигателях усовершенствован блок цилиндров, применение нового материала позволило повысить прочность блока на 60%, одновременно снизив шум на 0,1-1,5 дБА. Многие алюминиевые компоненты были заменены на жаропрочный сплав, что повысило длительность работы двигателя. Данные изменения повысили общий ресурс двигателя с 500000 километров пробега до 800000 километров.

На двигателях устанавливается топливный насос высокого давления CP 3.4, который позволяет создавать давление в рейле в 1600 бар.