Сочлененный самосвал Volvo A40F был запущен в производство вместе с другими аналогичными видами техники (модели 35, 30, 25) транспортным производителем Volvo Construction Equipment. Отличительной особенностью данной машины выступает сочлененная рама шарнирной конструкции. Данная новинка на рынке специальной техники представила серию грузовых автомобилей F и приятно удивила потребителей своими повышенными грузоподъемными возможностями, мощностью двигательного механизма и полезным объемом нагрузочного усилия до 39 тонн.

Сочлененные самосвалы Вольво (Volvo)

Эта техника рассчитана на работу в самых жёстких условиях в силу высокого уровня проходимости. Самосвалы предназначены для транспортировки больших объёмов тяжелых грузов. Они незаменимы при работе с сыпучими грузами, поэтому активно эксплуатируются в добывающей промышленности, на карьерах, при сооружении дорожных полотен, в условиях плохих дорог или полного их отсутствия.

Техника Вольво обладает следующими особенностями:

- На машины устанавливаются моторы собственного производства. Они имеют 6 цилиндров и оборудованы системой автоматического впрыска и турбонаддувом.

- Самосвалы Вольво отличают мосты, разработанные непосредственно производителем. Их характеризует сниженная нагрузка на полуоси.

- Наличие специального поворотного механизма, который позволяет совершать полный разворот машины на площадке шириной менее 10 метров.

Сочлененный самосвал Volvo A40F может похвастаться высокими техническими характеристиками

Volvo A40F оснащен дизельным мотором модели D 16, который функционирует на топливном ресурсе, что прошел специальную сертификацию Tier 4i. Преимуществом двигателей, которые устанавливаются на самосвал Volvo этой модели, является модернизированная технология эффективной переработки топливной жидкости. Использование V-ACT позволяет увеличивать крутящий момент до максимального уровня, несмотря на малую частоту движения коленчатого валового приспособления. Данный фактор положительно влияет на расходный объем топлива, снижает уровень шумовых эффектов, образующихся при функционировании механизма. Также такая система значительно продлевает активный эксплуатационный период двигателя.

Применение в двигательной системе самосвалов Volvo A40F механизмов модели D 16 выдвигает данные автомобили на уровень самого представительного по энергетическому оснащению транспорта. Максимальные мощностные возможности техники составляют до 6 лошадиных сил на одну тонну перевозимой массы. Для такого технического устройства предусмотрена возможность регулировать режимы функционирования соплового приспособления в турбинной зоне компрессорного устройства. Также усовершенствованы функции контроля над работой топливного канала, который функционирует под давлением высокого уровня. Двигатель оснащен охладительной системой, для нормальной рециркуляции газового потока, и специальным сажевым фильтром, который обеспечивает регенерацию устройства во время активного состояния.

Устройство

Самосвалы Вольво имеют следующее устройство:

- Двигатель самосвалов соответствует европейским стандартам экологичности. Дизельный мотор имеет 6 или 8 цилиндров и турбонаддув, объём от 6 до 16 литров. Мощность может колебаться в пределах от 230 до 517 лошадиных сил. Двигатель снабжён надёжной системой охлаждения. Она необходима для поддержания работоспособности мотора при высоких нагрузках. Система оборудована гидравлическим приводом вентилятора и расположена сбоку от моторного отсека.

- Тормозная система представляет собой совершенный механизм. Он рассчитан на максимальные нагрузки, которые возникают при работе в условиях бездорожья или плохой проходимости. Тормоза представляют собой несколько дисков, которые охлаждаются за счет погружения в масляный раствор. Они защищены от попадания пыли и грязи закрытой конструкцией.

- Кабина сочленённого самосвала воплощает непревзойдённый уровень комфорта. Эргономичное кресло, расположенное по центру, и конструкция органов управления позволяют работать продолжительные смены.

Технические характеристики популярных моделей

А25F

Эта модель имеет двигатель с шестью цилиндрами, который существенно экономит топливо. Особая конструкция моторного отсека облегчает доступ к основным агрегатам при проведении ремонта или диагностики.

Технические характеристики сочлененного самосвала Volvo A25F:

| Характеристики | Ед. измерения | Показатели |

| Масса | т | 21,9 |

| Грузоподъемность | т | 24 |

| Тип мотора | D11F | |

| Мощность | л.с. | 315 |

| Крутящий момент | Нм | 2040 |

| Скорость | км/ч | 52,7 |

Фото сочлененного самосвала Вольво A25F

A35F

Данная модель имеет увеличенную грузоподъёмность. Несмотря на это, самосвал обладает устойчивостью даже в условиях трудной проходимости. Техника данной серии имеет минимальные топливные затраты и выбросы вредных веществ в окружающую среду.

Технические характеристики самосвала A35F:

| Характеристики | Ед. измерения | Показатели |

| Масса | т | 29,1 |

| Грузоподъемность | т | 35,5 |

| Тип мотора | D13F | |

| Мощность | л.с. | 469 |

| Крутящий момент | Нм | 2360 |

| Скорость | км/ч | 57 |

Видео обзор сочлененного самосвала Вольво A35F:

A30E

Модель представляет серию, которая рассчитана на максимально жёсткие рабочие условия. Специальные защитные устройства снижают износ механизмов и агрегатов, продлевая работоспособность самосвала. Дополнительное оборудование для кузова позволит расширить сферу применения техники.

Характеристики модели самосвала A30E:

| Характеристики | Ед. измерения | Показатели |

| Масса | т | 36 |

| Грузоподъемность | т | 28 |

| Тип мотора | D9 | |

| Мощность | л.с. | 343 |

| Крутящий момент | Нм | 1900 |

| Скорость | км/ч | 53 |

На видео самосвал Volvo A30E:

А40F

Самосвалы отличаются максимальной грузоподъёмностью, что позволяет эксплуатировать их для перевозки тяжёлых грузов и материалов. Данная модель снабжена системой автоматического распределения тяги, а также дистанционным управлением основных рабочих параметров.

Параметры самосвала A40F:

| Характеристики | Ед. измерерния | Показатели |

| Масса | т | 38,8 |

| Грузоподъемность | т | 39 |

| Тип мотора | D16F | |

| Мощность | л.с. | 469 |

| Крутящий момент | Нм | 2525 |

| Скорость | км/ч | 57 |

Видео обзор сочлененного самосвала Вольво A40F:

Сочлененные самосвалы Volvo

Еще недавно машины такого типа для российских строителей были чем-то неведомым. Но сегодня все изменилось. Крупнейшим их покупателем стали московские строители, в частности, ЗАО «Мосстроймеханизация-5» – хорошо оснащенное новейшей техникой, оборудованием и автотранспортом предприятие, осуществляющее около 80% строительства жилья и объектов культурно-бытового назначения муниципального заказа.

В 1997 году ЗАО МСМ-5 приобрело первый сочлененный самосвал А35С, который использовался на рекультивационных работах и строительстве буферной площадки в московском районе Марьино. Машина использовалась для перевозки песка со склада на берегу Москвы-реки на буферную площадку. Возможность отказаться от езды по дороге сократила плечо откатки до 3 – 5 км при средней скорости 35 – 40 км/ч. Увеличение высоты кузова на 200 мм позволило грузить до 23 кубометров песка.

Результатом испытаний стала покупка партии из 10 сочлененных самосвалов А35С, девяти гидравлических экскаваторов Volvo ЕС340 с ковшами 1,9 мЗ, одного экскаватора Volvo ЕС450 с ковшом 2,9 мЗ и четырех колесных погрузчиков Volvo L180C с ковшами 4,4 мЗ для загрузки транспортных средств.

Снижение стоимости тонны груза

Разрабатывая первый в мире самосвал с шарнирно-сочлененной рамой, Volvo Construction Equipment ставила своей главной целью максимальное снижение стоимости тонны груза при самых неблагоприятных условиях перевозки. Машина родилась в шведском местечке Смоланд, известном суровой природой и сильно пересеченной местностью.

Первыми познакомились с уникальными качествами сочлененных самосвалов дорожные строители Скандинавии и стран Северной Европы. С тех пор они завоевали популярность во всех уголках земного шара, а во многих странах стали главной альтернативой традиционным видам техники. Наряду с основной своей функцией – перемещением земли, сочлененные самосвалы успешно освоили другие виды работ в карьерах и рудниках, в тоннельном строительстве, на перевозке контейнеров, длинномеров, вахтовых домиков и оборудования в недоступные ранее для колесных машин места.

Практика показала, что использование сочлененных самосвалов позволило, с учетом основных достоинств этих машин, по-новому, более рационально планировать рабочую площадку и темпы строительства:

– выбирать кратчайшее плечо откатки при полной загрузке в самых тяжелых условиях бездорожья;

– идеально сочетать сочлененные самосвалы с гидравлическим экскаватором (кузов заполняется 3 – 5 ковшами) или, при загрузке сыпучими материалами, с колесными погрузчиками с ковшом большего, чем у экскаватора объема;

– точно маневрировать под загрузкой и разгрузкой, экономя время.

На российском рынке сочлененные самосвалы имеют большое будущее – не только в строительной, но и в горнодобывающей, нефтяной, лесозаготовительной промышленности.

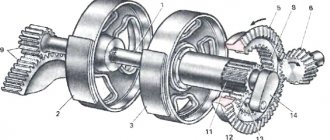

Сочлененный самосвал Volvo – это детище оригинальных конструкторских решений и передовой технологии. Его рама выполнена из двух секций, шарнирно связанных между собой. Конструкция сочленения позволяет секциям складываться и вращаться по отношению друг к другу на 360 градусов, тем самым удается избежать огромных нагрузок на несущие конструкции при переезде через большие неровности, постоянно сохранять контакт колес с грунтом, маневрировать в узком пространстве. Эта же особенность делает машину очень легкой в управлении.

Следует добавить, что сочлененный самосвал имеет гораздо меньший радиус поворота, чем обычный самосвал равной грузоподъемности.

Привод на все шесть колес, возможность блокировки дифференциалов всех осей плюс межосевая блокировка, автоматическая трансмиссия, идеально сочетающаяся с ходовой частью, позволяют машине оставаться мобильной в любых дорожных условиях и даже на бездорожье.

Конечно, опытный водитель не будет без нужды включать дополнительный привод колес и блокировки, экономя топливо и резину. Но условия работы меняются, и возможность выбора делает человека более независимым от капризов природы:

– 6 х 4 без блокировки является наиболее экономичным вариантом в нормальных дорожных условиях;

– 6 х 4 с блокировкой дифференциала передней оси эффективен на скользкой дороге;

– 6 х 6 с межосевой блокировкой значительно увеличивает проходимость машины в более трудных условиях;

– 6 х 6 с блокировкой дифференциала передней оси и межосевой блокировкой облегчает движение в глубокой мокрой колее, значительно увеличивая силу сцепления колес с грунтом;

– 6 х 6 с включением всех блокировок делает проходимость машины практически неограниченной.

Трехточечная подвеска кабины на поглощающих шум и вибрацию необслуживаемых резиновых опорах и задняя тележка с независимо качающимися мостами создают комфортные условия для водителя и исключают просыпание груза. Кузов «переплывает» через неровности, не теряя горизонтального положения.

Сердце каждой машины – двигатель. Сочлененные самосвалы оснащены собственными низкотоксичными 7-, 10- и 12-литровыми 6-цилиндровыми турбодизелями с увеличенным крутящим моментом на низких оборотах. Это увеличение обеспечивает машинам более быстрый разгон, меньшее время рабочего цикла и большую производительность. Число максимальных оборотов относительно низко, что экономит топливо, снижает шум и увеличивает срок службы мотора. Более чистый выхлоп позволяет самосвалам соответствовать всем действующим экологическим стандартам. Вентилятор системы охлаждения имеет гидропривод и управляется термостатом. Скорость его вращения зависит от температуры двигателя, тормозной системы и трансмиссии.

Практика показывает, что оператор сочлененного самосвала с механической коробкой передач переключает рычаг 150 – 180 раз в час. Это отвлекает его внимание от дороги и утомляет. Кроме того, не обеспечивается оптимальная работа двигателя. Именно поэтому машины снабжены автоматической трансмиссией.

Пересеченная местность предполагает наличие длительных спусков и подъемов, создающих большую нагрузку на тормозную систему машины. Конструкция тормозной системы сочлененных самосвалов Volvo рассчитана именно на такие условия эксплуатации. Машины оснащены многодисковыми oxлaждaeмыми маслопогруженными тормозами. Полностью закрытая конструкция предотвращает попадание в них грязи и воды. Каждая ось имеет отдельную систему охлаждения, функционирующую независимо от движения машины. В автоматическую трансмиссию встроен гидравлический тормоз-замедлитель, в несколько раз увеличивающий срок службы тормозных дисков. Он очень эффективен на длительных крутых спусках и может быть включен в автоматический режим. С тех пор, как тормоз-замедлитель стал гидравлическим, он не подлежит обслуживанию и безотказно функционирует на протяжении всего срока жизни машины.

Разгрузка на значительном расстоянии от задних колес под откос или в бункер избавляет от необходимости использовать дополнительную технику для подчистки площадки. Внедорожные характеристики и большие колеса с низким давлением на грунт исключают риск пробуксовки или сползания с насыпи. Точно выверенная форма кузова и угол его подъема, доходящий до 70 градусов, позволяют завершить разгрузку примерно за 15 секунд.

Подогрев кузова выхлопными газами обеспечивает более полное его освобождение от прилипающих материалов и их лучшее распределение при разгрузке.

Стандартное оборудование сочлененных самосвалов Volvo полностью удовлетворяет требованиям, предъявляемым к машинам этого класса. Однако машины могут быть оснащены большим набором дополнительного оборудования по желанию покупателя.

Во-первых, это бортовой компьютер Contronic, осуществляющий контроль за действиями оператора и диагностику функций важнейших систем и узлов машины. Бортовой дисплей вовремя информирует оператора о необходимости технического обслуживания, о параметрах работы двигателя, гидравлической, тормозной и электросистемы. Contronic учитывает пройденную дистанцию, отработанные моточасы и количество рабочих циклов.

К опциям, повышающим комфорт, относятся кондиционер, сиденье с электроподогревом и воздушными амортизаторами, электроподогрев внешних зеркал, акустическая система в потолочной панели. При работе в сильно запыленных условиях необходима дополнительная фильтрация поступающего в двигатель воздуха. Volvo устанавливает дополнительный воздушный фильтр масляного типа и фильтр охлаждающей жидкости. При неудовлетворительном качестве топлива предлагается дополнительный топливный фильтр.

Различные условия загрузки и перевозки требуют иногда дополнительного оснащения кузова козырьком, защищающим кабину и водителя, откидным задним бортом или, при транспортировке легких материалов, увеличения высоты бортов.

Однако, как бы совершенен ни был механизм, он – ничто без человека. Удобство и комфорт оператора обеспечивают в конечном итоге производительность машины. В сочлененном самосвале Volvo сиденье оператора расположено над центром передней оси, где колебания кабины чувствуются меньше всего. Отличный обзор, все органы управления расположены в логическом порядке и в зоне досягаемости полувытянутой руки, рулевое колесо вращается также легко, как и у легкового автомобиля.

Инновационные решения в конструкции сочлененных самосвалов Volvo нового поколения

Шасси грузовиков Volvo A40F, с функцией автоматической выгрузки, изготавливаются из профиля, который имеет коробчатый тип сечения. Сваривание высокопрочного профильного материала осуществляется специальными автоматическими устройствами. Шарнирное соединение поворотного типа полностью герметично и, при постоянной эксплуатации машины, требует периодического смазывания, при помощи конических подшипников. Водительская кабина данного самосвального грузовика выполнена в эргономичном дизайне и закреплена на резиновых амортизирующих прокладках. Особенная конструкция входных дверей кабины разработана с целью облегчения доступа водителя вовнутрь. Операторское сиденье расположено над передней мостовой опорой, по центру. Широкое застекление передней части водительской кабины обеспечивает широкий обзорный диапазон, по движению транспорта.

С точными техническими характеристиками Volvo A40F можно ознакомиться, прочитав сопровождающую документацию, которая прилагается до комплектации каждого автомобиля, при выходе с завода производителя. Допустимая грузоподъемная масса, при эксплуатации самосвала составляет не более 39 тонн, при этом объемная вместительность рабочего кузова 18,4 кубических метров. Двигатель спецтранспорта функционирует с мощностью до 475 литров в секунду, то есть, 350 кВт. Показатели крутящего момента составляют 2525 Нм, с количеством оборотного вращения вала до 1050 оборотов в минуту. При габаритных размерах 11263*3430*3560 (длина, ширина, высота) и собственной массе 30,8 тонны, транспорт может развивать скорость движения до 57 километров в час.

Самосвал Volvo A40F, цена которого, при продаже рассчитывается с учетом НДС и таможенной пошлины можно приобрести за 17 миллионов рублей. Данная сумма может варьироваться в диапазоне плюс-минус 1,5 миллиона, что зависит от наличия дополнительной (индивидуальной) комплектации транспорта, эксплуатационного пробега и года выпуска машины. Варианты дополнительной комплектации, обсуждаются во время оформления заказа на доставку автомобиля покупателю.

Сферы применения грузовой техники

Карьерные самосвалы способны решать широкий спектр задач. Но так как их эксплуатация сопряжена с определенными трудностями, наиболее часто с их помощью выполняют следующие работы:

- производят карьерные разработки;

- транспортируют сыпучие и навалочные материалы;

- доставляют карьерные массы в пункт назначения.

Также карьерные самосвалы, выпущенные концерном «Вольво», незаменимы при выполнении строительных работ и заготовки леса.

Отличительные черты карьерных самосвалов

Карьерные самосвалы, произведенные концерном «Вольво», обладают массой преимуществ. Но, как и у любого другого грузовика, у них есть и недостатки.

Преимущества транспортных средств

Карьерные самосвалы «Вольво» состоят из кузова и кабины, которые не зависят друг от друга. Такая конструктивная особенность позволяет им передвигаться по дорогам плохого качества, а также по мягкому грунту. Кузов и кабина между собой соединяются с помощью шарниров, что повышает маневренность техники при имеющихся габаритах.

Техника оборудована качественной гидравлической системой, позволяющей эксплуатировать транспортные средства на болотистых и каменистых участках почвы.

Благодаря наличию опции блокировки дифференциалов, увеличивающей проходимость, самосвалы «Вольво» могут эксплуатироваться в грязь и мокрый снег. Никакие погодные условия не способны помешать выполнению поставленных задач.

Некоторые модели спецтехники оснащены усовершенствованной силовой установкой, позволяющей значительно снизить расход топлива.

Карьерный самосвал – это тяжелая техника, поэтому производитель особое внимание уделил тормозной системе. Ее конструкция включает гидравлические и электрические элементы, что гарантирует эффективное торможение машины при полной загрузке.

Карьерные самосвалы «Вольво» отличаются высокой надежностью. При выходе из строя отдельных элементов ремонт автомобиля не составит труда.

Недостатки эксплуатации

К сожалению, без ложки дегтя обойтись не удастся. При всех своих достоинствах, грузовики, произведенные шведским концерном, потребляют слишком много топлива. Но этот недостаток характерен для любого грузовика подобного класса.

Еще одним недостатком является невозможность передвижения самосвалов «Вольво» по дорогам общего пользования. Значительная масса транспортного средства оказывает чрезмерное давление на проезжую часть, разрушая дорожное покрытие. Такая особенность требует дополнительных затрат на транспортировку автомобиля до места проведения работ.

Шарнирно-сочлененные самосвалы: проблемы эксплуатации

Шарнирно-сочлененные самосвалы для России достаточно специфическая техника. Как ее грамотно эксплуатировать, чтобы избежать простоев и поломок, как часто менять масло, как следить за износом резины. На эту тему мы пообщались с ведущими представителями отрасли.

Специалистам мы задали следующие вопросы:

- Основные проблемы в эксплуатации шарнирно-сочлененных самосвалов?

- Методы их решения и как их избежать?

Антон Веремчук: менеджер по продуктовому маркетингу John Deere:

«Как и для любого другого типа техники перед приобретением шарнирно-сочлененного самосвала (ШСС) важно определить тип работ, для которых данная машина будет наиболее эффективна.

Антон Веремчук, менеджер по продуктовому маркетингу John Deere.

Основное назначение ШСС – вывозка материала или грунта, недаром по Российской номенклатуре машина именуется как землевоз. Однако не все эксплуатирующие организации осознают, что максимальная экономическая эффективность ШСС достигается при вывозке до 1 000 метров (в одну сторону). При увеличении плеча вывозки – растут удельные затраты на тонну материала, и более целесообразными с экономической точки зрения, а также более производительными становятся самосвалы с жесткой рамой, для которых эффективное плечо составляет практически 3 000 метров. Однако использование «жесткорамных» самосвалов влечет за собой необходимость в серьезной подготовке дорожного полотна, и, как следствие, необходимы дополнительные затраты на его строительство и поддержание, которые можно минимизировать при использовании ШСС. Поэтому первой из проблем в эксплуатации можно назвать падение экономической эффективности и производительности ШСС при эксплуатации на увеличенном плече. Эту проблему можно избежать при изначальном более тщательном проектировании рабочего участка, так, например, можно перенести дробилку ближе к точке вывозки или перенаправить потоки транспорта, чтобы уменьшать их пробег.

Второй важный момент – эффективность использования техники. Многие наверняка сталкивались с ситуацией, когда самосвалы выстраиваются в очередь под погрузку или же наоборот, когда экскаватор простаивает, ожидая самосвал. Эта проблема также должна решаться на этапе планирования. Важно подбирать экскаватор под самосвал, чтобы загрузка кузова выполнялась оптимально за 3–4, максимум 5 ковшей. Далее рассчитывается время одной ходки самосвала и требуемое количество самосвалов для обеспечения бесперебойной вывозки. Простой машины ведет не только к потере производительности, но, что более важно, в финансовых потерях он оказывает влияние на перерасход топлива, ускорении интервалов ТО, и, как следствие, ведет к увеличению удельных затрат на куб. метр или тонну материала.

Стандартным считается метод работы, когда загрузка самосвала выполняется внизу (в «яме»), после чего материал вывозится вверх на склад или к дробилке. Однако бывают нестандартные применения, когда груженый самосвал спускается вниз по склону для разгрузки. И в этом случае, подобная эксплуатация может приводить к ускоренному износу тормозов, старению масла мостов, а в некоторых случаях и периодическому перегреву.

Для исключения подобных ситуаций на ШСС John Deere мы предусмотрели ретардер, который интегрирован в КПП, и, по сути, работает по аналогии с гидротрансформатором, развернутым в обратную сторону. То есть именно ретардер и является тем компонентом, который позволяет тормозить КПП, снижая нагрузку на штатную тормозную систему. При этом на машине John Deere вы можете задать максимальную скорость перемещения вниз по склону, а автоматика уже подберет оптимальную передачу и степень торможения ретардером за оператора, упрощая его работу. Подобная система позволяет избежать возникновение возможных проблем с тормозной системой, а также минимизировать затраты на ее обслуживание.

Компания John Deere, как и клиент, заинтересованы в том, чтобы машины были максимально эффективны, перевозили больше материала за меньшее время. Однако не следует забывать о такой проблеме, как перегруз машины. Постоянный перегруз приводит к ускоренному износу шин, повышенной нагрузке на мосты и КПП, увеличенным ударным нагрузкам на рамные конструкции, что в конечном итоге может приводить к проблемам с непредвиденными отказами техники. Для исключения возможного перегруза, все самосвалы John Deere в базовой комплектации оснащаются системой взвешивания в кузове. Система имеет цветовую индикацию на зеркале заднего вида, поэтому машинисту экскаватора при выполнении погрузочных работ отчетливо видно, можно ли еще грузить или лимит уже превышен.

Подводя итог, можно сказать, что самыми важными параметрами для исключения возможных проблем с эксплуатацией ШСС является тщательное планирование на начальном этапе, а также знакомство с особенностями техники и системами, позволяющими увеличить ее производительность».

Денис Алешин: инженер по поддержке продаж , официального дилера Volvo Construction Equipment:

«Премиальная строительная техника выходит из строя по причине неквалифицированного и несвоевременного обслуживания либо вследствие некорректной работы оператора. Эти факторы влекут за собой финансовые потери и простой производства.

Денис Алешин, инженер по поддержке продаж , официального дилера Volvo Construction Equipment .

Избежать подобных ситуаций помогает квалифицированное и своевременное обслуживание в форме сервисного контракта с официальным дилером. Оно позволяет значительно сократить время простоя машин и снизить издержки, связанные с ремонтом. Например, выявление и замена вышедшей из строя детали на ранней стадии может обойтись в сотни тысяч рублей дешевле, чем полная остановка единицы техники и ее последующий ремонт.

Обученный и аттестованный персонал всегда вовремя предотвратит возможную неисправность и тем самым увеличит эффективность производства, продлив срок службы машины. Большую роль играет качественное и профессиональное инструктирование операторов, ведь благодаря их квалификации производительность техники может быть увеличена на 50%. Мы, как официальный дилер, рекомендуем своим клиентам пользоваться услугами по обучению, аттестации и контролю показателей работы операторов без отрыва от производства. Это позволяет значительно сократить расходы на топливо, ремонт и КГШ, а также повысить производительность за счет полного раскрытия потенциала машины».

Вадим Фролов: Service Technical Representative /Caterpillar Global Construction & Infrastructure:

«Шарнирно-сочленный самосвал является высокопроизводительным транспортным средством в условиях неподготовленных или слабо подготовленных технологических дорог. Эти самосвалы неприхотливы к дорожным условиям, преодолевают крутые подъемы, движутся по слабонесущим грунтам. Полный привод на все колеса совместно с блокировками на все мосты делает их практически единственным средством транспортировки породы в условиях гололедицы. Данные машины часто эксплуатируются в круглосуточном режиме с кратковременными остановками на техобслуживание, заправку топливом и отдых оператора. Труд оператора на данных машинах связан с постоянным вниманием к дорожной обстановке, а высокая масса груженой машины вместе с высокой скоростью движения приводит к тяжелым последствиям в случае происшествий. Для снижения уровня усталости оператора предназначены различные системы: система курсовой устойчивости, автоматическое включение блокировок машины, автомат погрузки и разгрузки, автоматическая коробка передач, система климат контроля в кабине, шумоизоляция и т.д.

Вадим Фролов, Service Technical Representative Caterpillar Global Construction & Infrastructure.

Рассмотрим данные системы отдельно. Все современные производители шарнирно-сочленненых самосвалов предлагают в конструкции автоматическую коробку перемены передач (АКПП). Число передач различно, но общий принцип: чем больше передач в коробке, тем в более эффективном режиме работает двигатель. А значит и улучшается топливная эффективность. Безусловным плюсом для машины является если у двигателя и коробки передач один производитель.

Зачастую это единственная возможность правильно настроить совместную работу всех агрегатов машины. Современная автоматическая коробка передач сложный агрегат и технологически сложнее чем двигатель. Поэтому предоставление качественной сервисной поддержки для каждого АКПП является весомым аргументом для выбора машины в долгосрочной перспективе. На шарнирно-сочлененных самосвалах CAT 740 и 745 используется АКПП, имеющая 9 передач вперед и 2 назад. Данная АКПП является собственной разработкой компании Caterpillar.

Особенно часто данные машины используются в условиях преодоления спусков и подъемом, и если скорость подъема зависит от мощности двигателя и эффективности трансмиссии, то скорость спуска зависит от эффективности тормозной системы. Практически все производители используют в шарнирно-сочлененных самосвалах системы для замедления машины на спусках – ретардер. Современное исполнение ретардера обычно трансмиссионное гидравлическое – для легких машин или двигательное компрессионное – для тяжелых машин.

Автоматическая системы работы ретардера – это безусловный плюс для машины. Без вмешательства в работу оператором данная система обязана поддерживать заданную скорость спуска, выбирать нужную передачу для эффективного замедления, защищать агрегаты машины от повышенных оборотов и перегрева, выбирать максимальную скорость спуска в зависимости от уклона и веса машины, не допускать сблокирование и скольжение колес по грунту. Отсутствие автоматической системы управления ретардером накладывает дополнительную нагрузку на оператора машины и, как следствие, приводит к ошибкам. Система рабочих тормозов также имеет различное исполнение, обычно это многодисковые тормозные диски с охлаждением в масляной ванне либо сухие дисковые. Многодисковые тормоза в масляной ванне с принудительным охлаждением циркуляцией масла являются предпочтительными для использования несмотря на их конструктивную сложность. Зачастую при правильном использовании ретардером срок их службы совпадает со сроком службы всей машины.

Использование сухих дисковых тормозов обосновано в случае легких машин без интенсивных спусков. На шарнирно-сочлененных самосвалах CAT 740 и 745 используется компрессионный двигательный тормоз-замедлитель. Устройство его достаточно простое: в конце такта сжатия открываются выпускные клапаны и сжатый воздух сбрасывается в выпускной коллектор. В данном режиме не происходит нагрева трансмиссионного или двигательного масла. В качестве рабочей тормозной системы используются многодисковые тормозные диски работающие в масляной ванне с дополнительной системой охлаждения. Привод циркуляционного насоса производится от двигателя, в качестве охладителя контура тормозов используется жидко-масляный теплообменник. Немаловажно, что шарнирно-сочлененные самосвалы CAT 740 и 745 оборудованы системой поддержания скорости на спуске.

Качественные смазочные материалы – это важный вопрос в обеспечении долгого срока службы машины. Использование рекомендуемых масел во всех агрегатах машины безусловно позволит избежать выхода из строя компонентов. Важный момент – это проведение расследования выхода из строя компонента по причине некачественных смазочных материалов или фильтров, в случае нескольких поставщиков это затрудняет и затягивает поиск ответственной стороны. Компания Caterpillar производит полную линейку смазочных материалов и фильтров, поставляемую через разветвленную дилерскую сеть. Что делает невозможным подмену или фальсификацию данной продукции на этапе поставки.

Все современные шарнирно-сочлененные самосвалы используют гидравлическую систему для рулевого управления. Безусловным условием является наличие аварийной системы привода насоса рулевой системы. На машинах CAT 740 и 745 используется электрический привод аварийного насоса рулевого управления. Это позволяет не только безопасно остановиться движущейся машине без потери руления, но и использовать данную систему при буксировке неисправной машины и проведении ремонтных работ без пуска двигателя.

Часто шарнирно-сочлененные самосвалы используются на вскрышных работах. В условиях прочных пород и экономии на взрывчатых веществ неизбежно появление крупных обломков, которые могут повредить кузов при погрузочно-разгрузочных работах. Здесь на первое место выходит профессионализм погрузочного средства: экскаватор, погрузчик, конвейер и т.д. Хорошей практикой считается погрузка вначале хорошо разрушенной породы в качестве подложки на дно кузова и аккуратная погрузка негабаритных материалов на подложку. Это продляет срок службы кузова, но не исключает использование специальных кузовов и износных пластин.

Основными причинами простоя машин в условиях работы на скальных породах являются износ и повреждения шин. В данном случае полезной практикой считается привлечение представителя поставщика шин для оценки работы машин и следование рекомендациям по марке шин, необходимому давлению в шинах и оценки износа и проведение качественного ремонта».

Модели карьерного спецтранспорта

Самосвалы Вольво выпускаются в нескольких модификациях:

Взглянув на обозначения моделей, становится ясно, что их различия заключаются в колесных формулах. Но именно эта особенность конструкции определяет сферу применения машин и их эксплуатационные характеристики.