Форсунка предназначена для впрыска определенного количества мелкораспыленного топлива в камеру сгорания. На дизелях КамАЗ 740 применяются форсунки закрытого типа с фиксированным распылителем и с гидравлическим управлением иглой.

У распылителя форсунки двигателя КамАЗ-740 имеется четыре сопловых отверстия, форсунки регулируются на давление подъема иглы распылителя 180 + 0,5 МПа. Форсунка Камаз-740 установлена в головке, цилиндра и закреплена скобой. Торец гайки распылителя уплотнен от прорыва газов гофрированной шайбой.

На двигателе Камаз-740 с турбонаддувом форсунка модели 271 с повышенной пропускной способностью топлива и диаметром сопловых отверстий 0,32 мм.

Распылитель

. Форсунка мод. 273-31 для двигателя КамАЗ 740.11-240. мод. 273-21 с распылителем ЯЗДА или мод. 273-51 с распылителем Bosch для двигателей 740.13-260 и 740.14-300. На двигатель 740.11-240 допускается установка форсунок мод. 273-21 и 273-51 применяемых на двигателях 740.13.-260 и 740.14-300.

Форсунки ЯЗДА

Широкая гамма форсунок, выпускаемых ОАО «ЯЗДА», позволяет двигателям ЯМЗ, КамАЗ, ММЗ, ТМЗ иметь высокие экономические, мощностные и экологические показатели, в том числе удовлетворяющие стандартам Евро-3, Евро-2.

Современная конструкция форсунок обеспечивает стабильные характеристики, простоту технического обслуживания.

Серийно выпускаются форсунки с установочным диаметром 25, 24, 22.5 мм. Возможности завода позволяют изготавливать форсунки с установочным диаметром 17 и 21 мм для автомобильных, тракторных и стационарных дизелей.

В настоящее время ведутся работы по созданию форсунок, обеспечивающих многофазный и многоступенчатый впрыск топлива, имеющих как механическое, так и электронное управление.

Проверка и регулировка форсунки КАМАЗ 740

Форсунка проверяется тремя параметрами

:

1

. Это давление начала подъема иглы распылителя

2

. Это гидроплотность распылителя

3

. Это качество распыления топлива

1

. Установить форсунку на стенд для проверки.

2

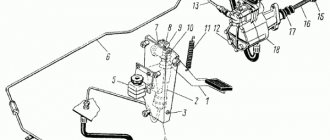

. Проверить давление начала подъема иглы и при необходимости отрегулировать давление.

Давление начала подъема иглы

должно быть 18,0+0,5 МПа (180+5 кгс/см2). Регулировку форсунки производить изменением общей толщины регулировочных шайб

10

, установленных под пружину

12

. При увеличении общей толщины регулировочных шайб (увеличение сжатия пружины) давление повышается, при уменьшении — понижается. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы форсунки на 0,3-0,35 МПа (3-3,5 кгс/см2). Для регулировки форсунки необходимо снять форсунку со стенда и выполнить работы карты № 4. После регулировки установить форсунку на стенд и проверить давление начала подъема иглы.

3

. Проверить герметичность запорного конуса распылителя. Герметичность запорного конуса распылителя определяется степенью увлажнения носика распылителя при поддержании давления в форсунке, меньшего давления впрыска на 0,1 МПа (10 кгс/см2) в течение 1 мин. При образовании и отрыве от носика распылителя двух капель топлива в минуту, распылитель заменить и отправить в ремонт. Корпус распылителя и игла составляют прецензионную пару, в которой замена одной какой-либо детали не допускается. При замене распылителя снять форсунку со стенда и выполнить работы карты № 4. После замены повторить работы 1—3 карты № 5. (Стенд, секундомер).

4

. Проверить качество распыливания топлива. Качество распыливания считается удовлетворительным, если при подводе топлива форсунку 70—80 качаниями рычага насоса в минуту оно впрыскивается в туманообразном состоянии, без капель с равномерным выходом по поперечному сечению конуса струи из каждого отверстия распылителя. Начало и конец впрыска отсечки должны быть четкими. Впрыск топлива новой форсункой сопровождается резким звуком, отсутствие которого у бывшей в употреблении форсунки не является признаком некачественной работы. В случае закоксовывания одного или нескольких отверстий следует разобрать форсунку, прочистить отверстия и промыть бензином. При подтекании топлива по конусу или заедании иглы прецизионную пару игла-корпус распылителя заменить. Корпус распылителя и игла составляют прецизионную пару, в которой замена одной какой-либо детали не допускается. (Стенд, секундомер).

Плохое и хорошее распыление

5

. Снять форсунку со стенда для проверки, отсоединив топливопроводы от форсунки.

Ремонт, регулировка, замена распылителей всех видов механических форсунок. В течение 1 часа!

Сильная задымленность и большой расход топлива — вот те сигналы, на которые должен обратить внимание авто-владелец, они подскажут ему, что пора менять форсунки в дизельном двигателе автомобиля. Правда, их не всегда нужно полностью менять, часто их можно просто отремонтировать.

Наиболее типичные причины поломки форсунок

Распространёнными причинами поломок могут быть износ, засорение или коррозия. Если вы никогда не выполняли ремонт форсунок дизельных двигателей, то лучше всего доверить эту сложную работу специалистам нашего автосервиса. Все запчасти в наличии.

Стоимость ремонта механических дизельных форсунок:

| Наименование | Применяемость | * Стоимость работ с заменой зап.частей от | Стоимость работ | ТО и Регулировка | Диагнос-тика |

| 33; 271 | КАМАЗ | 400/450 | 250 | 250 | 50 |

| 273-31 | КАМАЗ Евро | 400/450 |

Стоимость услуг с НДС (руб.)

*Капитальный ремонт – полная замена прецизионных деталей (мультипликаторы, клапана, штоки, распылители).

Форсунки дизельного двигателя, также как и инжекторного, периодически загрязняются. Поэтому многие владельцы машин с дизельным двигателем задаются вопросом — как проверить форсунки на дизеле? Как правило, в случае их засорения топливо несвоевременно подается в цилиндры, и возникает повышенный расход горючего, а также перегрев и разрушение поршня. Кроме этого, возможен прогар клапанов, и выход из строя сажевого фильтра.

Форсунки дизельного двигателя

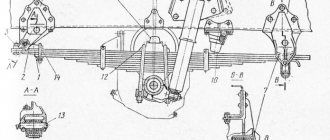

Проверка форсунок двигателя КАМАЗ

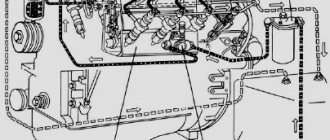

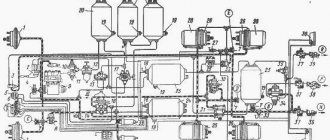

Форсунки служат для распыления и равномерной подачи топлива в цилиндры. Форсунки двигателей КАМАЗ закрытого типа; Топливо из насоса высокого давления через фильтр и канал 13 поступает в кольцевую полость 14, давит на Коническую поверхность иглы 2 и при давлении 145—155 кг/см2 приподнимает иглу и через отверстия распылителя впрыскивается в камеру сгорания В момент отсечки, когда давление резко падает пружина 7 через шток 5 быстро опускает иглу вниз. Натяжение пружины 7 регулируется винтом 8.

форсунка

Почему уберегает от задиров?

Наверное, вы и сами догадались.

- Убирается излишняя температура от поршня.

- А это значит, нет излишнего термического расширения поршня и колец (компрессионных и маслосъемных)

- Лучшая смазка цилиндра (ведь масло разбрызгивается не только на днище поршня, но и на стенки). А это значит лучшее скольжение, это также придает ресурса

Сейчас видео версия статьи, смотрим.

НА этом я заканчиваю свои материалы, думаю, они были вам полезны. Пишите комментарии, подписывайтесь на канал в YOUTUBE искренне ваш, АВТОБЛОГГЕР

(

15 голосов, средний: 4,47 из 5)

Похожие новости

Нужно ли прогревать двигатель. Перед поездкой? Разберем зиму и л.

Где находится масляный фильтр? И зачем он нужен

Правильная чистка свечей зажигания. В домашних условиях, своими .

Добавить комментарий Отменить ответ

Принцип работы форсунки

ТНВД подает в форсунки каждого цилиндра строго дозированное топливо под высоким давлением в соответствии порядка работы и заданным режимом. форсунка служит для распыления топлива в соответствии с формой камеры сгорания.

Под давлением 18-20 МПа топливо поступает к игле и поднимает ее из посадочного седла. Топливо проходит через сопло и в виде тумана поступает в цилиндры. При сжатии пружины игла садится в посадочное место и при этом часть топлива выталкивается по каналу сброс через клапан и уходит в обратку.

Три типа охлаждения двигателя

Если взять двигатель внутреннего сгорания (будь это дизель или бензин), его конструкция мягко сказать — не идеальна! Я уже писал, что КПД бензинового агрегата, составляет всего – 20 – 25%, дизельного 40 – 50% (что лучше, но также далеко от идеала). И большая часть топлива, если сказать утрировано — преобразуется в тепло (тепловые потери), в бензиновых версиях они могут доходить до 35%! А это очень много.

НО суть не в этом. Чтобы наш двигатель банально не перегрелся, и его не заклинило, нужно эффективное охлаждение. Причем в основном мы должны охлаждать так называемую поршневую группу и систему ГРМ (ведь основная температура именно там).

Какие системы охлаждения мы знаем:

Лично я так ее называю. Металл, из которого состоит блок, можно сделать массивным, с ребрами, для эффективного отвода тепла. Материал можно использовать чугун или скажем алюминий, поршни и кольца (компрессионные и маслосъемные) можно сделать массивными (как и шатуны, коленвал и т.д.) – они прекрасно передают температуру в блок. Камеру сгорания не такой объемной, и такой мотор, будет охлаждать сам себя — скажем при движении. Потоки воздуха будут проходить через «ребра» охлаждая конструкцию. Наверное, все помнят автомобили ЗАЗ (в простонародье «Запорожец»), так вот, он охлаждался именно воздушным методом.

ПЛЮСЫ: Нет лишнего оборудования, которое отбирает мощность у двигателя – типа помпы. Также нет радиаторов, антифриза (ТОСОЛА), термостата и т.д. Что крайне упрощает конструкцию, как мотора, так и системы охлаждения

МИНУСЫ: Сейчас эта система практически не встречается. Все из-за того что ее реально не хватает в жаркие месяцы, мотор просто перегревается. Также нет жидкостного отопления зимой, что крайне неудобно! Такая конструкция сейчас встречается только на мопедах, мотоциклах и некоторой сельхозтехники.

АКТИВНАЯ (или принудительная)

Как вы догадались, эта система современного автомобиля. Простыми словами через головку блока и сам блок, проходит большое количество каналов, в которых циркулирует охлаждающая жидкость (антифриз или ТОСОЛ). Именно она отводит тепло и при помощи радиаторов рассеивает его в окружающую среду. Прокачивает систему — помпа, специальный насос который зачастую запитан (через ременную передачу) от коленчатого вала, хотя сейчас все чаще начали появляется электрические системы (где помпа имеет электромотор).

ПЛЮСАМИ этой системы можно назвать достаточное облегчение, то есть уже не нужно массивных блоков, поршней, коленвалов и прочее. Все и так достаточно хорошо охлаждается

МИНУСАМИ – лично я называю обилием навесного оборудования (помпы, антифризы и т.д.). А также пренебрежение многих производителей, которые так и норовят максимально облегчить мотор, сделать таблеточные поршни и тонкие кольца (хотя они уже не могут эффективно отводить тепло в стенки блока цилиндров). Бездумное облегчение приводит к снижение ресурса.

Но есть и еще один, третий тип охлаждения – при помощи масла, его хочу выделить в отдельный пункт.

Проверка работы форсунки

Форсунка проверяется тремя параметрами 1. Это давление начала подъема иглы распылителя 2. Это гидроплотность распылителя 3. Это качество распыления топлива

прибор КИ — 652

Подробно проверим 1. Параметр: Чтобы проверить давление начала подъема иглы устанавливаем форсунку в прибор КИ-652 и плавно подаем давление на форсунку и смотрим по шкале где оно срабатывает. Должно быть 270 кг/см.

2. Параметр: Чтобы проверить гидраплотность распылителя, необходимо подать давление ниже давления подъема иглы, где-то на 10-15 кг/см и держать это давление в течении 15 секунд. Наблюдаем за кончиком распылителя, чтобы от туда не выходило топливо. Распылитель должен держать давление.

распылитель форсунки

3. Параметр: Это качество распыления топлива. Оно проверяется также на приборе КИ-652. С интервалом 80 подач давления в минуту и при этом распыление топлива должно быть в виде тумана. Качество распыления определяется так, что из каждого отверстия распылителя их 5 четко распылялось топливо в виде тумана. Не допускается струйное распыление, значит распылитель следует заменить.

камера сгорания

Масляное охлаждение

Вот тут можно писать очень долго, но я постараюсь изложить все максимально компактно (а то дипломная получится : ) )

Итак, масло, которое находится в двигателе, имеет не только функцию смазки, защиты, мойки (вымывает шлаки и грязь) – ОНО ТАКЖЕ И ОХЛАЖДАЕТ!

В эпоху, когда машины были не такие оборотистые (лет так 30 — 40 назад), помпы бывало не всегда достаточно, особенно на нагруженных автомобилях (грузовые и автобусы).

Оборотов нет, даже на ходу, большая нагрузка в несколько тонн, неидеальное масло в двигателе (синтетики тогда не было) – и оно банально пригорало от высоких температур.

Начали с этим бороться и как вы наверное уже догадались, начали ставить масляные радиаторы охлаждения. Ставился он рядом с обычным радиатором. Масло стало отводить температуру от поршневой группы и также эффективно ее рассеивать.

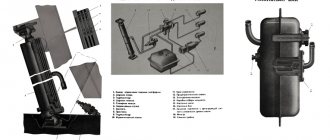

Разборка форсунки

Для разборки необходимо установить ее в приспособление И 801.20.000 или зажать в тиски. Ключом откручиваем гайку 2 крепления распылителя. Снимаем корпус и убираем распылитель. Вытаскиваем иглу распылителя из корпуса. Снимаем проставку распылителя 3. Вытаскиваем из форсунки пружину штангу и регулировочные шайбы 9-10. Далее промыть распылитель и иглу в чистой солярке. Отверстия сопла распылителя прочистить проволокой 0,4 мм. С наружи распылитель можно очистить от нагара деревянным бруском.

приспособление И 801.20.000.

После промывки и чистки распылителя иглу следует проверить на плотность. Игла должна под своим весом плавно опускаться на свое место.