Устройство каретки ДТ-75

Основными рабочими элементами каретки подвески ДТ-75 считаются внешний и внутренний балансиры, четыре опорных катка и амортизирующее устройство в виде пружины. Балансиры подвески между собой соединены шарнирно. Общая полая ось каретки ДТ-75 смонтирована во втулках. Для исключения проворачивания при эксплуатации она плотно зафиксирована во внутреннем балансире. Для повышения надежности работы, в устройство каретки входит дополнительная цельная ось. Она вставлена внутрь полой оси балансиров и смонтирована на втулках. С обеих сторон установлены уплотнительные крышки, защищающие шарнирное соединение балансиров от попадания абразивных веществ (грязи, пыли и влаги).

На нижних отливах корпуса обоих балансиров, расточены посадочные места для подшипников. Здесь монтируются подшипниковые узлы осей опорных катков каретки. Подшипники с обеих сторон защищены крышкой с уплотнителем. В верхней части балансиров отлиты установочные места для амортизационной пружины.

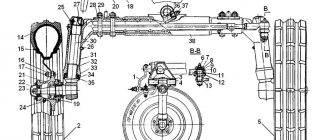

Схема каретки подвески ДТ-75

| № | Наименование | Каталожный номер | Кол-во на модель |

| Каретка подвески передняя правая и задняя левая | 85.31.001-1 | 2 | |

| Штифт 5Пр22аХ10 цилиндрический термообработанный, ГОСТ 3128-60 | — | 4 | |

| 1 | Гайка М16Х15, ГОСТ 5927-62 | — | 4 |

| 7 | Балансир внешний | 85.31.101 | 4 |

| 11 | Болт М12Х30, ГОСТ 7796-62 | — | 96 |

| 12 | Шайба пружинная 12Н, ГОСТ 6402-61 | — | 32 |

| 13 | Пробка резьбовая РКII-3/8″, ГОСТ 3112-54 | — | 16 |

| 14 | Рессора | 85.31.112 | 4 |

| 17 | Подшипник роликовый конический нестандартный | 7909М (47Х100Х43) | 16 |

| 18 | Ось катка | 54.31.402А | 8 |

| 21 | Кольцо | 54.31.473-1 | 16 |

| 26 | Чехол уплотнения | 54.31.409-1А | 16 |

| 33 | Шпонка призматическая обыкновенная Б10Х8Х70, ГОСТ 8789-58 | — | 16 |

| 34 | Прокладка регулировочная (0,4 мм) | 54.31.406 | 32 |

| 44 | Кольцо-сальник полугрубошерстное, ГОСТ 6308-61 | — | 4 |

| 45 | Кольцо дистанционное | 77.31.106 | 4 |

| 46 | Манжета резиновая армированная МН 5308-64 | — | 4 |

| 47 | Корпус уплотнения | 77.31.105-2 | 4 |

| 52 | Гайка М27Х1,5, ГОСТ 5916-62 | — | 8 |

| 54 | Ось качания | 54.31.415-1 | 4 |

| 55 | Крышка | 85.31.115 | 4 |

| 56 | Балансир внутренний | 85.31.102-1 | 4 |

Нет в наличии:

| № | Код детали | Наименование | Информация о детали |

| 85-31-001-1 | Каретка подвески передняя правая и задняя левая | Кол-во на ДТ-75МВ 2 Масса Материал 149,29 | Нет в наличии |

| 85-31-002-1 | Каретка подвески передняя левая и задняя правая | Кол-во на ДТ-75МВ 2 Масса Материал 149,29 | Нет в наличии |

| 85-31-020 | Установка подножки | Кол-во на ДТ-75МВ 1 Масса Материал 2,24 | Нет в наличии |

| 85-31-128А | Болт | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Гайка-М20х-1,5-8-01-6-ГОСТ-5915-70 | Гайка М20х 1,5-8.01 6 ГОСТ 5915-70 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Шайба-2065Г05-ГОСТ-6402-70 | Шайба 2065Г05 ГОСТ 6402-70 | Кол-во на ДТ-75МВ 1 Примечание 2 | Нет в наличии |

| 54-31-021И | Каток опорный | Кол-во на ДТ-75МВ 4 Масса Материал 14,993 | Нет в наличии |

| 85-31-144 | Кольцо | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 54-31-478 | Шайба | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 85-31-120 | Шайба стопорная | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| А31-3-01А | Гайка оси катка | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| Пробка-2-1МК16,10кл-06-ГОСТ-12717-78 | Пробка 2-1МК16,10кл.06 ГОСТ 12717-78 | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 77-31-103А | Крышка | Кол-во на ДТ-75МВ 1 Масса Материал 1,6 | Нет в наличии |

| 77-31-104 | Прокладка | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Болт-М16х1,5х65-88-35-016-ГОСТ-7796-70 | Болт М16х1,5х65.88.35.016 ГОСТ 7796-70 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Шайба-16-65Г-05-ГОСТ-6402-70 | Шайба 16 65Г 05 ГОСТ 6402-70 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 77-31-118 | Гайка цанговая | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 77-31-116-3 | Втулка конусная | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 77-31-014-1Р | Втулка конусная в сборе с болтом | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-017 | Гайка цанговая | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Гайка-М30х2-6Н-8-016-ГОСТ-15522-70 | Гайка М30х2.6Н.8.016 ГОСТ 15522-70 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Шайба-30-65Г-05-ГОСТ-6402-70 | Шайба 30 65Г 05 ГОСТ 6402-70 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-124 | Крышка | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-102-1 | Балансир внутренний | Кол-во на ДТ-75МВ 1 Масса Материал 16,57 | Нет в наличии |

| 85-31-011-1 | Балансир внешний в сборе | Кол-во на ДТ-75МВ 1 Масса Материал 34,9 | Нет в наличии |

| 77-30-133-1 | Втулка малая | Кол-во на ДТ-75МВ 2 | Нет в наличии |

| 7731-111А | Втулка | Кол-во на ДТ-75МВ 2 | Нет в наличии |

| 85-31-101 | Балансир внешний | Кол-во на ДТ-75МВ 1 Масса Материал 28,6 | Нет в наличии |

| Пробка-3-МК16-А12-06-ГОСТ-12717-78 | Пробка 3-МК16.А12.06 ГОСТ 12717-78 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-112 | Рессора | Кол-во на ДТ-75МВ 1 Масса Материал 17,41 | Нет в наличии |

| 85-31-012-1Р | Клин | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-107-1 | Клин | Нет в наличии | |

| Шайба-22-65Г-05-ГОСТ-6402-70 | Шайба 22 65Г 05 ГОСТ 6402-70 | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-110-2 | Гайка | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-117 | Ось качания | Кол-во на ДТ-75МВ 1 Масса Материал 2,32 | Нет в наличии |

| 85-31-016А | Ось | Кол-во на ДТ-75МВ 1 Масса Материал 2,15 | Нет в наличии |

| Болт-М12-6gх30-58-016-ГОСТ-7796-70 | Болт М12.6gх30.58.016 ГОСТ 7796-70 | Кол-во на ДТ-75МВ 20 | Нет в наличии |

| Шайба-1265Г05-ГОСТ-6402-70 | Шайба 1265Г05 ГОСТ 6402-70 | Кол-во на ДТ-75МВ 24 | Нет в наличии |

| 54-31-025 | Чехол уплотнения в сборе | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 54-31-409-1Б | Чехол уплотнения | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 54-31-464-1А | Шайба нажимная | Кол-во на ДТ-75МВ 2 | Нет в наличии |

| 54-31-023 | Пружина уплотнения в сборе | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 54-31-430 | Кольцо уплотнительное малое | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 54-31-472 | Кольцо стопорное | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 54-31-022-1 | Корпус уплотнения в сборе | Кол-во на ДТ-75МВ 4 Масса Материал 1,112 | Нет в наличии |

| 54-31-473 | Кольцо | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 54-31-463-2 | Кольцо уплотнительное | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 54-31-405-2 | Корпус уплотнения внешний | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 54-31-445 | Прокладка регулировочная (0,2 мм) | Кол-во на ДТ-75МВ 8 | Нет в наличии |

| 54-31-444 | Прокладка регулировочная (0,6 мм) | Кол-во на ДТ-75МВ 12 | Нет в наличии |

| 54-31-406 | Прокладка регулировочная (0,4 мм) | Кол-во на ДТ-75МВ 8 | Нет в наличии |

| Шпонка-2-10х8х70-ГОСТ-23360-78 | Шпонка 2-10х8х70 ГОСТ 23360-78 | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 54-31-474-2 | Кольцо | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| Подшипник-роликовый-7909М-(47х100-43)-(нестандартный) | Подшипник роликовый 7909М (47х100-43) (нестандартный) | Кол-во на ДТ-75МВ 4 Масса Материал 1,6 | Нет в наличии |

| 85-31-119А | Ось катка | Кол-во на ДТ-75МВ 2 Масса Материал 3,62 | Нет в наличии |

| 112-31-029 | Уплотнение | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| Т24-4612055 | Кольцо уплотнительное | Кол-во на ДТ-75МВ 1 Модель Т24 Подгруппа 4612 Порядковый номер детали 055 | Нет в наличии |

| 85-31-031 | Подножка | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-130 | Обойма ведущая | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-023 | Чехол | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 85-31-131 | Обойма внешняя | Кол-во на ДТ-75МВ 1 | Нет в наличии |

| 77-30-131-1 | Кольцо защитное | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| Болт-М12-6gх25-58-016-ГОСТ-7796-70 | Болт М12.6gх25.58.016 ГОСТ 7796-70 | Кол-во на ДТ-75МВ 4 | Нет в наличии |

| 77-31-107-1 | Шайба | Нет в наличии |

Регулировки каретки ДТ-75

Для поддержания эффективной и длительной эксплуатации кареток подвески ДТ-75 периодически проводится проверка их состояния и различные настройки.

- Регулируется осевой люфт в подшипником узле. Допустимое осевое перемещение должно составлять 0,2-0,4 мм. Для выполнения этой операции необходимо установить домкрат под брус соответствующей каретки и поднимать до полного освобождения рессорной пружины от нагрузок.

- Осевой люфт и радиальное биение опорных катков каретки ДТ-75. Опоры катков со ступицей монтируются на шейках кронштейна шарнирно. Оси от проворачивания фиксируются на опорах штифтами. Для определения люфта используется ломик, пропущенный в окно катка. Упором его в балансир осуществляется нажим на опорный каток в радиальном и осевом направлениях. При величине люфта в подшипниках оси катка больше допустимого, необходимо выполнить его регулировку. Она выполняется так:

- Нужно снять с цапфы каретку ДТ-75.

- После отворачивания гаек крепления, съемником вытащить катки с оси.

- Далее снимается корпус уплотнения и регулировочные прокладки. Осевой люфт в подшипниковом узле регулируется уменьшением количества прокладок. Необходимо достичь результата, чтобы подшипники после затяжки крышки уплотнения вращались без заедания и свободно.

- На цапфах балансирной подвески осевой люфт не регулируют. Но для определения степени износа деталей необходимо проверять осевое перемещение, состояние крепежных деталей и резьбовых соединений. При достижении перемещения более 2 мм, нужно установить вместо заводской прокладки другую, уменьшающую осевое перемещение каретки подвески в цапфе до рекомендуемых пределов 0,5-2 мм.

- Для предупреждения заклинивания малой оси качания перед эксплуатацией трактора необходимо разобрать узел и очистить от цементирующей пыли и грязи, все детали тщательно промыть керосином и смазать трансмиссионным маслом.

Обслуживание кареток ДТ-75 при эксплуатации

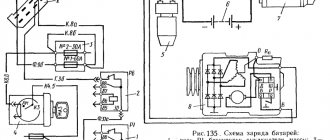

В период работы трактора ДТ-75 требуется проводить постоянное наблюдение за всеми деталями ходовой части. Нужно устранять причину протекания смазочного материала, подтягивать резьбовые соединения, выполнять регулировки и добавлять смазку в подшипниковые узлы направляющих колес, кареток и поддерживающих роликов. И хотя, на каретку ДТ-75 цена остается в разумных пределах, следует своевременно заботиться о ее работоспособности. Для качественного обслуживания можно использовать специальный ремкомплект каретки ДТ-75.

Обязательное и полное обслуживание кареток ДТ-75 и других узлов повышает надежность работы ходовой части трактора.

Рейтинг: 4.8/5 — 14 голосов

Ходовая часть трактора ДТ-75

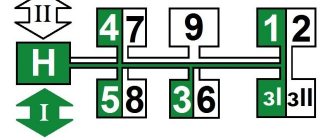

Ходовая часть служит для преобразования вращательного движения зубчатого ведущего колеса конечной передачи в поступательное движение трактора. Вместе с тем она является опорой для корпуса трактора и обеспечивает необходимое сцепление его с почвой.

Ходовая часть трактора ДТ-75 состоит из подвески, направляющих колес с пружинными амортизаторами, поддерживающих роликов и гусениц. Подвеской называется устройство, с помощью которого корпус трактора опирается на катки, перекатывающиеся по гусенице. В зависимости от конструкции подвески опорные катки могут быть подрессорены и перемещаться относительно корпуса фактора или не подрессорены и не иметь перемещений. По этому признаку подвески делят на эластичные, жесткие и полужесткие. На тракторе ДТ-75 применена эластичная балансирная подвеска. Такая подвеска обеспечивает лучшую плавность хода, особенно при работе на повышенных скоростях с навесными сельскохозяйственными орудиями. Подвеска выполнена с помощью четырех одинаковых балансирных кареток, установленных на цапфах рамы попарно с каждой стороны трактора.

Каретка подвески представляет собой тележку, состоящую из двух балансиров, внешнего / (рис. 75) и внутреннего 5. Балансиры шарнирно соединены друг с другом верхними концами при помощи оси качания 10. На нижних концах балансиров укреплены попарно опорные катки 4. В верхней части балансиры распираются цилиндрической пружиной-рессорой 3, которая одним концом заведена в чашку внешнего балансира, а другим насажена на штырь верхней головки внутреннего балансира.

Для придания необходимой прочности балансиры отлиты из стали и имеют замкнутое коробчатое сечение. Внешний балансир центральным отверстием с запрессованными в него стальными закаленными втулками 17 свободно насажен на цапфу 18 поперечного бруса рамы. При таком устройстве кареток вес корпуса трактора, воспринимаемый опорными катками, уравновешивается упругой силой пружин, сжимаемых верхними головками балансиров. Благодаря своей эластичности пружины способствуют смягчению толчков, передающихся на корпус трактора при переезде неровностей почвы. Каретка подвески удерживается от смещения во внешнюю сторону трактора на цапфе рамы кольцевой упорной шайбой 13, прижатой к торцу цапфы сборной цанговой гайкой 14, завернутой во внутреннее резьбовое отверстие цапфы. Как видно из рисунка 76, на котором детали осевого крепления показаны в разобранном виде, кольцевая упорная шайба 2 имеет на внутреннем диаметре, которым она центрируется на выступе цапфы /, два зуба, плотно входящие в пазы выступа. Поэтому покачивание балансира на цапфе не передается цанговой гайке, что повышает надежность крепления каретки на раме.

1 — внешний балансир; 2 — пробка заливного отверстия; 3 — пружина (рессора); 4 — опорный каток: 5 — внутренний балансир; б — сборный клин; 7 — крышка; 8 — болт; 9 — гайка; w ось качания;11 — втулка оси. качания; 12 — крышка; 13 — упорная шайба; 14 — сборная цангоаая гайка; 15 — пробка контрольного масляного отверстия; 16 — прокладка; 17 — втулка цапфы; 18 — цапфа; 19 — заглушка; 20 — корпус уплотнения; 21 — внешняя обойма. Цанговая гайка 5 на резьбовом хвостовике, вворачиваемом в цапфу, имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта 3. Резьбовой конец распорного болта выступает наружу через сквозное гладкое отверстие цанговой гайки для навертывания гайки 7.

При сборке, после установки на цапфу упорной шайбы 2, цанговую гайку с вставленным в нее распорным болтом завертывают в цапфу и затягивают до отказа. После этого навертывают, затягивают до отказа и контрят отгибной шайбой 6 гайку 7. При затягивании гайки 7 болт конусной головкой распирает резьбовой хвостовик цанговой гайки, не допуская ее самоотвертывания. Чтобы распорный болт не проворачивался, в его конусную головку запрессован штифте, упирающийся в момент затяжки в стенку прорези цанговой гайки. Во время завертывания цанговой гайки конусная головка распорного болта во избежание преждевременного расклинивания должна свободно перемещаться в конусном отверстии цанговой гайки. Распорный болт при этом предохраняют от выпадания внутрь цапфы навертыванием на его резьбовой хвостовик гайки 7 на несколько оборотов. При подтяжке или отвертывании цанговой гайки необходимо сначала отпустить и расклинить распорный болт. Для этого надо, отогнув замковую шайбу 6, отвернуть гайку 7 на два-три оборота, ударом молотка (через бронзовую наставку) по выступающему концу распорного болта сдвинуть его внутрь цапфы. После этого можно подтягивать или вывертывать цанговую гайку. От перемещения по цапфе внутрь трактора каретка удерживается прикрепленной четырьмя болтами к внешнему балансиру (рис. 75) крышкой 12, торец внутренней расточки которой при движении трактора упирается во внешний торец упорной шайбы 13. Центральную полость внешнего балансира для смазки трущихся поверхностей цапфы, втулок и деталей осевого крепления заполняют автотракторным маслом.

Масло заливают через отверстие во внешнем балансире, закрываемое пробкой 2. Попадая во внутреннюю полость балансира, масло через отверстия в полой цапфе 18 заполняет ее и через прорезь и отверстия на шестиграннике цанговой гайки проникает в полость крышки 12, в которой имеется пробка 15, закрывающая контрольное отверстие. При заправке масла это отверстие должно быть открыто для выхода вытесняемого воздуха.

Для предотвращения вытекания смазки и ее загрязнения посторонними примесями к внешнему балансиру с внутренней стороны каретки прикреплен четырьмя болтами корпус уплотнения 20 с запрессованными в него самоподвижным каркасным сальником и войлочным кольцом, заключенным в штампованную обойму. От выпадания и повреждения (при надевании каретки на цапфу) детали уплотнения защищены внешней обоймой 21, прижатой к корпусу уплотнения 20 его же крепежными болтами. Для полной герметизации масляной центральной полости под фланцы крышки 12 и корпуса 20 установлены прокладки 16, а в расточку на внутреннем конце цапфы запрессована штампованная заглушка 19.

У внешнего балансира для соединения с внутренним имеются две выступающие проушины, в отверстия которых со стороны проема запрессованы стальные закаленные втулки //. Между проушинами расположена головка внутреннего балансира с неподвижно закрепленной в ней полой осью качания 10. Концы оси качания входят в отверстия втулок 11, обеспечивая шарнирную связь балансиров каретки.

Соединение оси качания защищено с наружных торцов от попадания абразивных частиц крышками 7, напрессованными на концы втулок //, выступающих из расточки внешнего балансира. Для исключения спадания крышки 7 дополнительно прижаты к торцам внешнего балансира с помощью болта 8, пропущенного через отверстия крышек и полую ось качания, и гайки 9, навинченной на выступающий резьбовой хвостовик болта. Гайка 9 законтрена от самоотвертывания второй такой же гайкой и зажатой между ними замковой шайбой, которую после затяжки гаек отгибают на их грани. От поворота замковая шайба удерживается благодаря своему профильному центральному отверстию и лыске, имеющейся на резьбовом хвостовике болта.

Неподвижность соединения оси качания 10 с внутренним балансиром обеспечивается сборным клином 6, вставленным в отверстие, пересекающее под прямым углом отверстие оси качания. Сборный клин (рис. 77) состоит из разрезной втулки 3 с коническим внутренним отверстием, круглого конического клина 4 с резьбовым хвостовиком и глухой гайкой 5. Втулка 3 на всей длине имеет фрезерованную площадку, которой она повернута к лыске оси качания и прижата к ней в результате распора конической поверхности, происходящего при затяжке гайки 5.

При такой конструкций клина исключается возможность неправильной установки оси качания, так как пока лыска оси качания не будет выставлена параллельно оси отверстия клина, его нельзя установить на место. При этом в каретку сборный клин в соответствии со своим названием устанавливают в собранном виде, как показано на рисунке 77, но гайку 5 не затягивают, чтобы не вызвать преждевременного распора разрезной втулки 3.

Для исключения поворота круглого клина 4 в его конической поверхности сделано отверстие, куда запрессован штифт 8, упирающийся в момент затяжки гайки 5 в стенку прорези втулки 3.

Необходимо учитывать при установке клина, что опорная шайба 7 и отгибная контрящая шайба 6 не прижимаются к балансиру затягиванием резьбового соединения клина. Поэтому перед окончательной затяжкой гайки 5, когда втулка 3 достаточно плотно прижата к оси качания, нужно ударом молотка по гайке 5 осадить шайбы до плотного прилегания к балансиру.

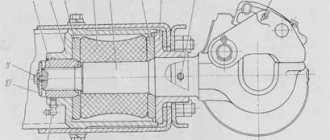

В нижней части балансиры имеют развитую головку, в расточку которой на роликовых конических подшипниках установлена ось 2 (рис. 78) катков. Она удерживается внутри балансиров от осевого смещения коническими подшипниками, нижние кольца которых упираются в бурты, выштампованные в средней части оси. Наружные кольца подшипников поджимаются корпусами 6 уплотнений, привернутыми четырьмя болтами к балансирам. На выступающие концы оси до упора в нижние кольца подшипников напрессованы стальные опорные катки /, закрепленные на оси гайкой 14 и призматической шпонкой 13. Опорные катки, отлитые из высокоуглеродистой стали, имеют утолщенные ободья, закаленные токами высокой частоты для большей износоустойчивости. Правильно установленная ось с закрепленными на ней катками свободно вращается в подшипниках и имеет определенный осевой люфт, который регулируют прокладками 20, устанавливаемыми между фланцами корпусов уплотнения и торцевыми стенками головки балансира. При уменьшении количества регулировочных прокладок корпус 6 центрирующим буртиком продвигает наружное кольцо подшипника внутрь балансира, уменьшая тем самым зазоры в подшипниках и соответственно осевой люфт оси катков. Следует иметь в виду, что уменьшать или увеличивать количество регулировочных прокладок необходимо одновременно и равномерно с обеих сторон головки балансира. Конические роликовые подшипники оси катков работают в жидкой смазке, которую заливают во внутреннюю полость головки балансира. Вытекание смазки и попадание в нее посторонних примесей предотвращаются уплотнением на ступице опорного катка, устроенным следующим образом. В корпус 6 вставлено металлическое круглое кольцо 5, в канавку которого помещено резиновое кольцо 18, обеспечивающее герметичность и неподвижность соединения кольца с корпусом. К кольцу 5 прижимается пружиной 9, заключенной в чехол 10 из маслостойкой резины, малое металлическое кольцо уплотнения 7, свободно надетое на ступицу опорного катка. Благодаря двум лыскам на ступице катка малое кольцо с профильным отверстием и резиновый чехол с пружиной вращаются вместе с катком. В резиновый чехол для полного прилегания его к малому уплотнительному кольцу и торцу ступицы катка, а также для предохранения чехла от прорывов концами пружины вставлены нажимные металлические шайбы И.

Для удобства сборки и устранения заворачивания концов резинового чехла его собирают с пружиной уплотнения и шайбами отдельно до установки в каток. Пружину уплотнения предварительно сжимают до высоты, равной 27,5 мм, и связывают в двух местах нитками.

Течь масла между фланцем корпуса 6 уплотнения и торцевой поверхностью головки балансира, а также из-под гайки 14 оси катков предотвращается резиновыми кольцами 19 и 16. Герметичность в месте контакта неподвижного кольца 5 и вращающегося вместе с катком малого уплотнительного кольца 7 создается плотным прилеганием точно обработанных поверхностей этих деталей. Во время эксплуатации трактора поверхности колец дополнительно притираются, в результате чего улучшается герметичность соединений. Для обеспечения высокой износоустойчивости уп-лотнительпые кольца изготовляют из качественной легированной стали и закаливают. При сборке и установке опорных катков надо тщательно следить за тем, чтобы поверхности колец были чистыми и покрыты тонким слоем смазки, так как даже мелкие частицы 1 — опорный каток; 2 — ось катков; 3 -балансир; 4 — конические роликоподшипники; 5 — круглое кольцо уплотнения; 6 — корпус уплотнения; 7 — малое кольцо уплотнения; 8 — двухстенный колпак; 9 — пружина уплотнения; 10 — резиновый чехол; 11 — нажимная шайба; 12 — отгибная шайба; 13 — шпонка; 14 — гайка оси катка; 5 — коническая пробка; 16, 18 и 19 — уплотиительные резиновые кольца; 17 — стопорное кольцо; 20 — регулировочные прокладки; 21 — наконечиик нагнетателя пыли способствуют неплотному прилеганию колец и появлению на них задиров, вызывающих течь масла. У каждого кольца притирается только одна сторона, поэтому при установке необходимо следить, чтобы они прижимались одно к другому только этими поверхностями. Отличить поверхности можно по кислотным клеймам, которые ставят на непритертой стороне. Круглое уплотнительное кольцо ставят клейменой поверхностью к упорному бурту корпуса уплотнения. Малое кольцо клейменой стороной прижимается к резиновому чехлу.

Для удобства монтажа опорного катка с собранными на нем кольцом 7, резиновым чехлом с пружиной и нажимными шайбами на конце ступицы опорного катка в канавку устанавливают пружинное стопорное кольцо 17. При снятом катке уплотнительное кольцо 7 под действием пружины упирается в стопорное кольцо, тем самым предохраняя детали уплотнения от спадания со ступицы.

Для защиты от непосредственного попадания грязи узел уплотнения закрыт дополнительно лабиринтом. Этот лабиринт образуется двухстенным штампованным колпаком 8, приваренным к ступице катка и входящим между стенками колпака цилиндрическим хвостовиком корпуса 6.

Масло для смазки подшипников оси катков заливают через ее центральное отверстие, закрываемое пробкой 15.

Два радиальных отверстия в оси и расположенные против них отверстия в ступицах опорных катков соединяют центральный канал через сепараторы конических подшипников с внутренней полостью головки балансира.

Масло подается нагнетателем, наконечник которого вставляется в центральный канал до упора в уступ, расположенный за первым радиальным отверстием. Под давлением масло поступает по центральному каналу до второго радиального отверстия и через него во внутреннюю полость головки балансира. Вытесняемый воздух и старая смазка выходят наружу через первое радиальное отверстие и зазор между наконечником нагнетателя и внутренними стенками центрального канала.

Детали конических роликовых подшипников воспринимают большую нагрузку, поэтому неправильная или несвоевременная их регулировка, а также недостаточное количество смазки или плохое качество ее могут снизить работоспособность и долговечность узла.