Только в одном карьере в Кузбассе ежедневно добывают несколько железнодорожных составов угля. Но прежде, чем добраться до полезного ископаемого, нужно поднять и вывезти сотни тысяч тонн пустой породы. Как раз этой работой и занимаются БелАЗы. Их грузоподъемность зависит от серии — самый большой в мире карьерный самосвал 75710 перевозит до 450 тонн. Вместе с грузом супермашина весит больше, чем Boeing 747, и может в прямом смысле слова свернуть горы.

На угольном разрезе в Западной Сибири работа не прекращается ни на минуту. За одну смену самосвал перевозит столько породы, что ею можно было бы засыпать несколько олимпийских бассейнов. БелАЗы курсируют по карьеру днем и ночью — без выходных и праздников. Во время пересменки водители даже не глушат двигатели, и нередко получается так, что машины работают по несколько дней подряд.

«КАМАЗ-Геркулес»: «убийцу» БелАЗа показали Мишустину [фото, видео]

Подробности Категория: Новости Опубликовано 05.06.2021

Премьер-министру РФ показали прототип первого карьерного самосвала «КАМАЗ-Геркулес», который станет конкурентом «БелАЗа».

Как сообщал ранее портал , первый карьерный самосвал «КАМАЗа» получил обозначение КАМАЗ-65805 и даже собственное имя – «Атлант». 4 июня 2020 года новинку продемонстрировали Президенту Татарстана в ходе его визита в Набережные Челны. Однако, это был не совсем «карьерник» в классическом понимании этого слова. Дело в том, что модель «Атлант», по сути, является увеличенным вариантом обычного дорожного самосвала. В этом и было одно из основных его преимуществ — габаритно-весовые характеристики позволяют передислоцировать его по дорогам общего пользования.

«КАМАЗ-Атлант»

Однако, на «КАМАЗе» работают и над другими карьерными самосвалами, которые могут стать прямыми конкурентами белорусского «БелАЗа». Речь идёт о семействах «КАМАЗ-Геркулес» и «КАМАЗ-Юпитер».

3 июня 2022 года первый прототип «Геркулеса» показали премьер-министру РФ Михаилу Мишустину, в ходе его визита на «КАМАЗ».

Мишустин на «КАМАЗе»

Как видно на фото, прототип находится в процессе сборки — у него ещё нет кабины и кузова. Однако, даже по раме с гигантскими колёсами уже видно, что эта модель кардинально отличается от «младшего» «Атланта» — это будет уже полноценный карьерный самосвал.

Прототип «КАМАЗ-Геркулес»

На фото видно, что в самосвале сразу применена светодиодная оптика, унифицированная с автомобилями КАМАЗ поколения К5. Фирменный шильдик и решётка радиатора также выполнены в стиле последних новинок Геркулес» будет включать две колёсные формулы:

- 4х4;

- 6х6.

То есть, помимо показанного Мишустину трёхосника, будет и двухосный вариант. Трёхосный «Геркулес» имеет шарнирно-сочленённую раму, что повышает его маневренность и проходимость.

Семейство «КАМАЗ-Геркулес»

Модели семейства будут иметь электромеханическую трансмиссию и возможность автономной работы в беспилотном режиме. При этом трёхосник, оснащённый кабиной, подразумевает возможность работы как в беспилотном режиме, так и с водителем за рулём. Двухосник же, судя по эскизам, изначально проектируется без кабины — это будет полностью беспилотный самосвал.

«КАМАЗ-Геркулес» 4х4

Снаряженная масса двухосного самосвала составит 25 000 кг, а полная масса — 50 000 кг. Таким образом, самосвал сможет перевозить груз весом до 25 тонн. Максимальная скорость по шоссе — до 30 км/ч.

Самосвал будет представлять собой гибрид — в нём будет установлен как дизельный, так и электрический двигатель. На каждом мосту будет установлен свой тяговый электродвигатель. Максимальная мощность двигателя внутреннего сгорания составит 330,8 кВт, номинальная мощность каждого электродвигателя — 380 кВт.

«КАМАЗ-Геркулес» 6х6

Характеристики трёхосного самосвала ещё более впечатляющие:

- Снаряженная масса: 40 000 кг.

- Полная масса: 75 000 кг.

- Грузоподъемность: 35 000 кг.

- Максимальная скорость по шоссе: 35 км/ч.

- Максимальная мощность двигателя внутреннего сгорания: 404,3 кВт.

- Номинальная мощность электродвигателя: 480 кВт.

Ожидается, что производство таких машин на «КАМАЗе» начнётся в 2023 году. На сегодняшний день в России отсутствуют отечественные производители тяжёлой карьерной техники – все применяемые в карьерах самосвалы либо белорусского производства («БелАЗ»), либо зарубежных производителей: Komatsu, Hitachi, XCMG, Liebher, VOLVO, Caterpillar и другие. Таким образом, «КАМАЗ» может стать первым российским производителем такой техники.

Фото: Avtospravochnaya, Пресс-служба Президента РТ, НОЦ «КАМАЗ-БАУМАН»

БелАЗ-75710: самый большой в мире самосвал (39 фото + 1 видео)

Значительно расширило производственную линейку БелАЗа, и прежде всего за счет подземной тематики, вхождение в его состав Могилевского автомобильного завода. Отдел подземной и строительно-дорожной техники, осуществляющий конструкторское сопровождение производства на филиале в Могилеве, также влился в состав конструкторской службы Белорусского автомобильного завода. Специальное конструкторское бюро УГК БелАЗа осуществляет разработку конструкции грузового подвижного состава, выпускаемого на Могилевском вагоностроительном заводе, также вошедшем недавно в состав ПО «БелАЗ». Только за последнее время на БелАЗе были разработаны и изготовлены опытно-промышленные партии:

— 90-тонных карьерных самосвалов БелАЗ-75570 с 6-ступенчатой гидромеханической коробкой передач; по результатам испытаний заканчивается подготовка серийного производства, опытно-промышленная партия карьерных самосвалов отгружена в г. Белогорск ООО «Русал Транспорт Ачинск»;

— 45-тонных карьерных самосвалов БелАЗ-75450 с увеличенным до 600 тыс. км пробега ресурсом эксплуатации, опытный образец которого успешно прошел испытания в Челябинской области России на ОАО «Южуралзолото»;

— 320-тонных карьерных самосвалов БелАЗ-75600. Первая машина этой серии прошла приемочные испытания в условиях эксплуатации на ОАО «УК “Кузбассразрезуголь”» в Кемеровской области, которые показали, что в результате использования самосвалов БелАЗ-75600 обеспечиваются увеличение производительности на 35-40% и соответствующее снижение себестоимости транспортных работ. На базе основных узлов 320-тонника разработан карьерный самосвал БелАЗ-75601 грузоподъемностью 360 тонн, опытный образец которого изготовлен к юбилею УГК.

Однако было бы неверным утверждать, что своим рождением карьерная техника, полвека разрабатывавшаяся и выпускавшаяся на БелАЗе, обязана только белорусской земле. Огромный объем исследовательских и конструкторских работ при создании машин с гидромеханической трансмиссией в 60-е годы прошлого столетия БелАЗу удалось выполнить благодаря широкому содружеству завода со многими организациями, среди которых НАМИ, Институт электросварки, Барнаульский завод транспортного машиностроения, Ярославский моторный завод и другие.

Создание первого образца карьерного самосвала с электромеханической трансмиссией БелАЗ-549 грузоподъемностью 75 тонн велось согласно программе Государственного Комитета науки и техники СССР с участием соисполнителей, в числе которых были Уральский турбомоторный , НИИ КГШ (г. Днепропетровск), .

ТО за $100 000

Техническое обслуживание каждого монстра обходится примерно в $100 000 в год. БелАЗ работает в непростых условиях. Порода очень тяжелая, твердая, и у нее острые края. В итоге за несколько лет кузов самосвала стирается об камни чуть ли не до дыр. Примерно раз в четыре года кузов обшивают новыми листами металла.

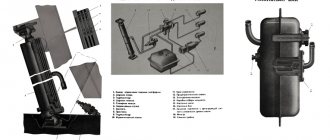

Любая поломка такого монстра может остановить работу половины карьера. Поэтому за состоянием БелАЗов круглосуточно следят в специальном ситуационном центре. На экран выводятся параметры каждой машины: местоположение, загрузка, запас топлива и даже температура двигателя. Если оператор увидит неисправность, он свяжется с водителем, который находится в кабине. В ТО входит частая чистка воздушных фильтров, через которые самосвал «вдыхает» сотни кубометров воздуха в минуту и вентилирует двигатели. Снаружи они напоминают фары, но на самом деле это «легкие» автомобиля.

Как заявляют производители БелАЗа, каждый третий карьерный самосвал в мире производится у них. Эту белорусскую супермашину можно встретить на сотнях карьерах в десятках стран мира. Он немного неповоротлив, прожорлив и почти всегда грязный, но зато прекрасно добывает уголь, принося людям свет и тепло.

Процесс изготовления БелАЗов можно увидеть на канале «Наука» — в программе «Анатомия монстров».

Как закрыть «Врата ада»

Воспарить над пробками: авиамобили — наша новая реальность

«БелАЗ 75600» — самый большой грузовик в СНГ… (36 фото+видео)

Бачатский угольный разрез — является одним из крупнейших разрезов Кузбасса. Его годовая добыча составляет свыше 8 млн. 700 тыс. тонн. Осуществляет добычу топлива для энергетической и металлургической отрасли России и многих стран мира. На разрезе задействованы 29 экскаваторов, 63 автосамосвала, 9 локомотивов, 3 буровых станка и 24 бульдозера тяжелого типа. Самым большим среди автосамосвалов является «БелАЗ-75600», грузоподъемность которого составляет 320 — тонн, а полная масса — 560 тонн! «БелАЗ-75600» — самый большой грузовик в СНГ.

Разрез «Бачатский» расположен в городе Белово Беловский городской округ Кемеровской области. Размеры карьера составляют 10 на 2 км и глубиной 300 м.

Введен в эксплуатацию в 1949 г. С 1967 по 1994 год – предприятие носило название Разрез имени 50-летия Октября. Разрез первым в мировой и отечественной практике в 1966 году начал добычу коксующегося угля открытым способом.

На данный момент в эксплуатации находятся 29 экскаваторов с ковшом ёмкостью от 4 до 33 м³, из них 8 — на добычных работах, 63 автосамосвала грузоподъёмностью 42-320 тонн, 9 локомотивов, 3 буровых станка, а также 24 бульдозера тяжелого типа.

На автомобильной технологии применяются экскаваторы ЭКГ-10, ЭКГ-15, ЭШ- 13/50, ЭШ-10/70, РН-2800ХР (), в комплексе с автомобилями «БелАЗ-75138у», «БелАЗ-75303», «БелАЗ-75306», «БелАЗ-75600», «САТ-785В» («Caterpillar») грузоподъёмностью 110—320 тонн.

Самым большим самосвалом на разрезе является БелАЗ 75600. Да и не только на разрезе — это самый большой грузовик, производимый на территории СНГ и один из самых больших карьерных самосвалов на планете. Первый 75600 поступил на разрез в 2006 году, а сейчас таких здесь уже 4.

Грузоподъемность БелАЗ-75600 составляет 320 — тонн, а полная масса — 560 тонн! За одну поездку «БелАЗ-75600» способен вывезти до трех железнодорожных вагонов горной массы.

Длина — 14.5 метра Ширина — 9.25 метра Высота — 7.22 метра (3-этажный дом)

Оснащен 18-цилиндровым дизельным двигателем весом 11 тонн и мощностью 2610 кВт (3500 лошадиных сил) Объем двигателя — 77,5 литров.

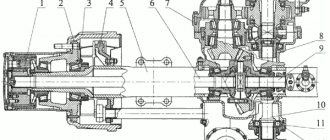

Созданный в 2005 году, БелАЗ-75600 является первым на заводе самосвалом с применением электромеханической трансмиссии переменного тока на основе использования модульных электронных блоков преобразования пускорегулирующей системы, электронной системой контроля и диагностики работы систем, телеметрической системой обзора заднего вида.

Общий объем гидравлической системы – 600 литров масла, давление в рабочем контуре – 165 атмосфер. Рулевое управление у БелАЗа с аварийным контуром – в случае отказа основной системы или остановки двигателя, в работу вступают пневмо-гидравлические аккумуляторы, запаса энергии которых хватит для того, чтобы совершить пару маневров.

Эта махина может развивать скорость до 64 км/ч.

У машины 3 педали управления — газ, дисковый тормоз и электродинамический тормоз-ретардер. При его использовании мотор-колеса начинают работать в режиме генераторов, в качестве перегрузки подключаются сверхмощные резисторы. Для их остывания нужен 100-киловаттный электровентилятор. Обычные дисковые тормоза используются лишь для конечной остановки, на спуске же они быстро перегреются.

Заведует всей электроникой система управления «Сименс» – стоимость стоящих рядом с кабиной электрошкафов составляет практически половину из 80 млн. рублей цены БелАЗ-75600.

Каждое из колес весит 8 тонн и стоит около миллиона рублей, а для монтажа нуждается в особом погрузчике-манипуляторе. Шины — бескамерные, радиальной конструкции, с посадочным диаметром 63″

На сайте завода-изготовителя указано, что в дополнительные опции в самосвале входят кондиционер, система очистки воздуха в кабине, дополнительный отопитель в ней, электрообогреваемые зеркала, устройство сигнализации приближения к высоковольтной линии электропередач, магнитола.

Погрузка породы с 33-кубового электрического экскаватора Р&Н −2800 ХР («Harniscfeger)

Оператор экскаватора

Общая протяжённость сети автодорог составляет 110 км, из них 55 км — технологические автодороги.

Породы после погрузки в автосамосвалы транспортируются на внешние бульдозерные отвалы, а также на перегрузы с последующей отгрузкой на ж/д транспорт.

Машины, на каждую из которых приходится четыре водителя, здесь работают круглосуточно, с перерывами на сервис через каждые 250 ч.

За двенадцатичасовую смену 220-тонный БелАЗ проходит около 150 км, перевозит 5–7 тыс. тонн породы и расходует 2–2,5 тонны горючего.

Всего за год машина наматывает около 100 тыс. км, а ее ресурс до списания 600 тыс. км.

Как только солнце село, вдоль разреза прогремела серия взрывов длиною около 2 километров Причем, процесс заряжания скважин на блоке механизирован на 99,4 %.

В 2011 году запущены в эксплуатацию 35 кубовый китайский экскаватор WK-35 и американский Р&Н-4100 ХРС с объёмом ковша 57 кубов.

75600 на погрузке

Источник